新型POC煤气柜侧板变形问题的研究与处理

2023-12-21周良旭焦虎生

周良旭,张 航,焦虎生,陈 伟

(河钢集团唐钢公司,河北唐山 063000)

1 概述

随着钢铁工业的发展以及节能、环保要求的提高,煤气柜作为大型存储装置,可有效提高煤气回收利用率、减少环境污染,具有较高的社会价值和经济效益,得到广泛应用。30 万m³POC煤气柜是一种稀油密封干式煤气柜,是目前国内应用容量最大的新型煤气柜。因其具备密封性能好、储气压力高、吞吐量大、并网能力强等优点[1],已经成为钢铁行业高炉煤气和焦炉煤气回收存储的首选。

唐钢新区30 万m³POC 煤气柜存储介质为高炉煤气,主要参数见表1,投运3 年一直在线运行。2023年2月煤气柜内壁板出现多处明显凸鼓并伴有内壁板焊缝开裂、外壁板立柱漏油以及导轮运行异音等问题。当煤气柜活塞运行至侧板凸鼓处,活塞油沟泄油量增大,6 个油泵站双泵全启勉强满足补油需求,活塞油沟油位快速下降,存在煤气击穿风险,严重威胁气柜运行安全。

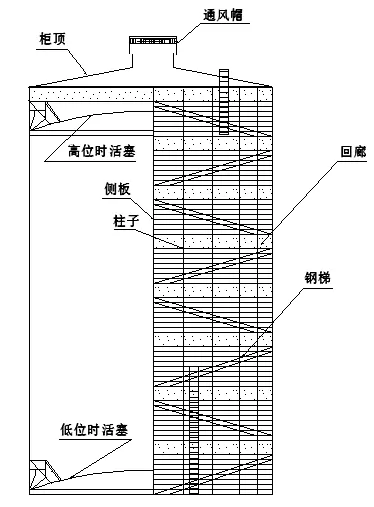

表1 唐钢新区30 万m3POC煤气柜主要参数

2 故障情况及原因分析

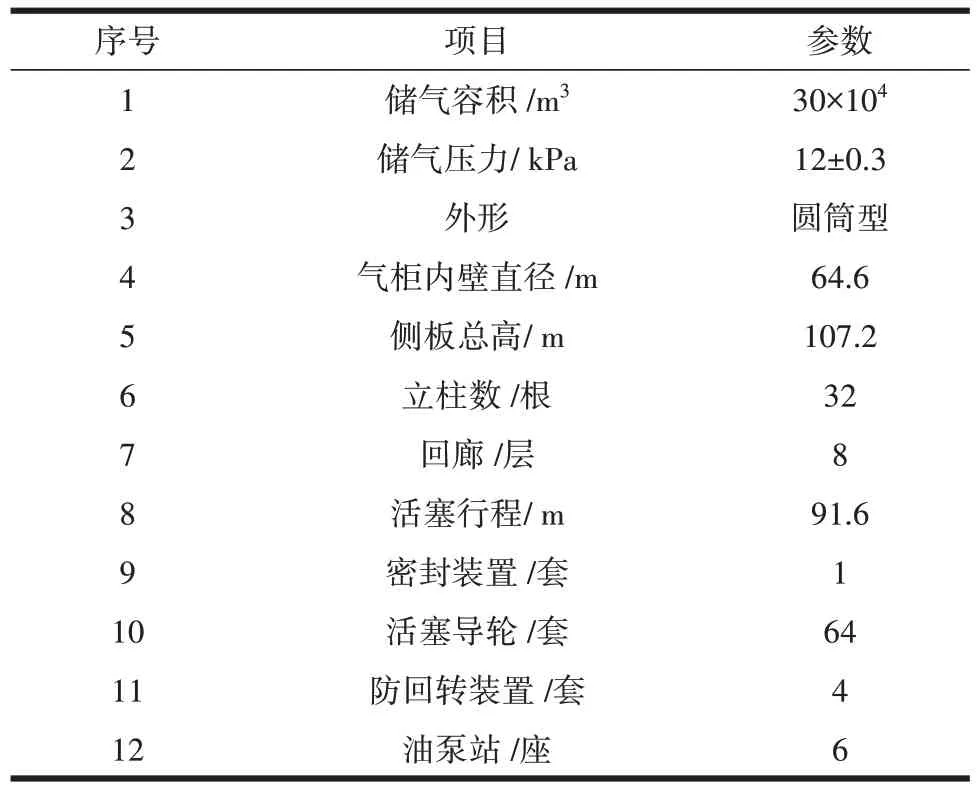

POC 干式煤气柜是由活塞、活塞密封装置、侧板和底板等部件组成。通过活塞和活塞密封装置上下移动以适应柜内煤气量的变化。外部有多道回廊和钢梯,结构见图1。

图1 30万m3POC煤气柜示意图

2.1 气柜存在的主要故障

2.1.1 气柜侧板向内凸鼓

通过对煤气柜停柜后检查发现,气柜侧壁存在109处向内条状鼓包,见图2。

鼓包分别在6#、7#、22#、28#、29#立柱的不同高度上,凸鼓部位,长500~1 700 mm,宽50~80 mm、高出未变形气柜侧板30~50 mm 不等,总长度约30 m,统计数据见表2。当活塞密封装置的橡胶密封带运行到此处时,因密封胶带有伸缩性,配重砣利用杠杆原理使其贴紧气柜内壁,可调节性较强,可以在凸鼓部位通过,但条状凸鼓两侧产生的空隙,使活塞油槽中的密封油大量下泄,同时也会对胶带产生一定的磨损。当泄油量超过油泵全启状态下的补油量时,油位下降,会出现煤气击穿事故,造成极为严重的后果。

表2 30 万m3高炉煤气柜内凸鼓问题的检查情况

2.1.2 密封带周长不足

30 万m³POC 煤气柜内径为64 600 mm,其周长是202 844 mm。设计图中活塞油槽密封装置的橡胶密封带周长为202 534 mm,因原设计问题,比煤气柜内径周长短了310 mm。POC 煤气柜密封结构示意图见图3。

图3 POC煤气柜密封结构示意图

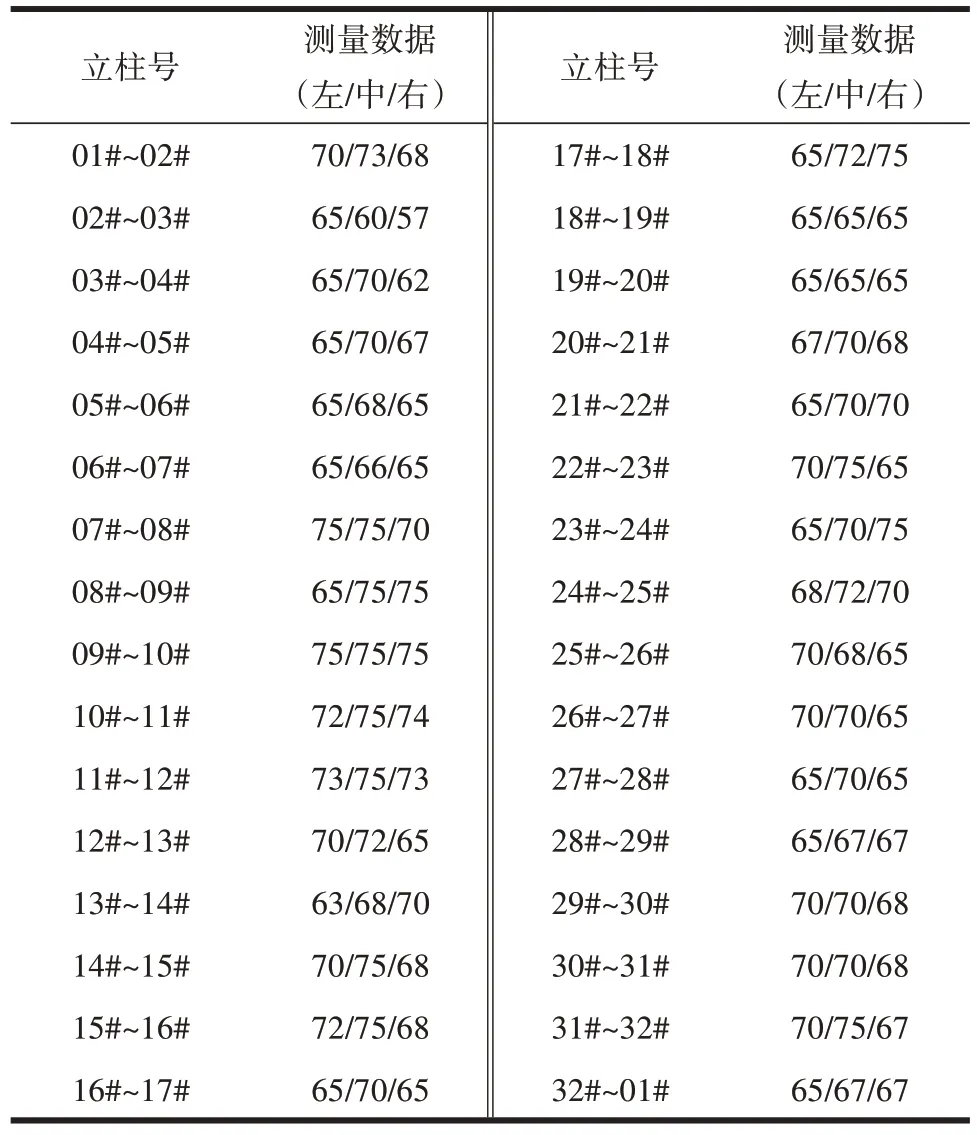

另外,煤气柜已经运行3年,橡胶密封带橡胶条已经产生一定程度的磨损(测量数据见表3),导致胶带的伸展量无法满足气柜内壁的密封要求。橡胶带的磨损使密封带周长减少约130 mm,叠加设计减少量,周长最终减少了440 mm。密封带长度的不足,也一定程度上造成煤气泄漏。

表3 高炉煤气柜密封装置橡胶条现场测量数据 mm

2.1.3 气柜侧板向外凸鼓

气柜活塞油槽中的密封装置是通过杠杆加重锤对密封橡胶带使力,使其紧贴侧板,减小密封油通过侧板与密封橡胶带之间的缝隙往下泄漏量,从而保持活塞油槽的正常工作油位,确保煤气柜内的煤气不会往活塞上部泄漏[2]。30 万m³POC 煤气柜的内径是64 600 mm,用600 mm 的直尺横向靠在其侧板上进行测量,理论拱高应是1.4 mm。但现场检测发现,立柱两侧所测得的拱高有多处远大于这一数值,最大之处超过20 mm。当密封带运行到这一部位时,受长度和刚性的限制,使橡胶密封带与侧板之间产生较大月牙型空隙(见图4),密封油通过此缝隙大量泄漏,导致活塞油槽油位不能保持在安全工作范围内。

图4 橡胶密封带与侧板月牙形间隙测量

30 万m³POC 煤气柜常用工作区段的第三、第四、第五层围廊的上、下侧板分别是第24、25 带、第32、33 带和第39、40 带。活塞密封橡胶带运行到此位置时,活塞油槽下泄油量明显增大,相对应的柜容量是13.5 万m³、18 万m³、22 万m³左右。根据测量统计,第24、25带立柱两侧的侧板,测量的拱高大于15 mm的有12处;第32、33带立柱两侧的侧板,测量的拱高大于15 mm 的有24 处;第39、40 带立柱两侧的侧板,测量的拱高大于15 mm 的有20 处。测量所得的数据与活塞到此区段油槽油量极速下泄现象相吻合。

2.2 原因分析

POC 煤气柜运行时,∅400 mm 的活塞导轮的轮面直接压在立柱H 型钢内侧的2 块7 mm 厚侧板的对接焊缝上。由于煤气柜安装时立柱的垂直度超出设计允许的范围,活塞运行到立柱向内倾斜严重的区段时,导轮对立柱内侧侧板的挤压力增大。煤气柜在运行中,活塞频繁上升或下降,活塞上、下导轮对立柱内侧侧板反复挤压,如同轧辊轧制钢板,使得该部位侧板板体局部延展,面积增大。而侧板对接焊缝两侧150 mm处,受到侧板外侧与立柱翼板两端连接焊缝的限制,侧板增大部分的面积只能向内鼓起,逐渐形成条状凸鼓,这也是造成侧板凸鼓和外部侧板焊缝开裂现象的主要原因。

侧板的凸鼓变形,还会造成侧板中间位置的内径周长有所增加,又会造成密封装置密封胶带磨损加剧和局部损坏。由于煤气柜在运行过程中,活塞密封装置也对侧板反复刮擦,加上立柱两侧与侧板连接焊缝的外拉应力以及侧板的材质(强度)问题等因素也会使侧板往外鼓出。

3 解决措施

3.1 割补修复法

用气割工具将立柱内侧侧板凸鼓部分纵向割开,根据凸鼓的程度去除钢板多余的部分,并清理其中的氧化铁和杂质。用火焰校正和锤击方法使原先变形的钢板平整紧贴立柱,用电焊在缝隙中将两侧钢板与翼板焊接牢固,凹陷处电焊填平。用磨光机将不平整处磨平,确保密封橡胶带不受损伤。通过上述整形、焊接、打磨处理,消除了煤气柜向内鼓包的现象。

3.2 增加密封橡胶带

在橡胶密封圆周上增加22处密封橡胶带,总长度为440 mm,每处增加的橡胶带尺寸数据均是根据现场橡胶带磨损和侧板变形实际情况确定。增加密封橡胶带可以有效改善密封效果,使煤气柜在运行时活塞油槽的下泄油量明显减少。

3.3 外凸鼓处理

由于现场各种条件制约,不能全部处理,仅对一些偏差较大的重点部位进行了处理。

3.4 导轮维护调整

更换所有64 个导轮的铜质轴套,对其中39 只磨损严重的主轴进行更换,对所有导轮进行检查,对其中2 只导轮轮面磨损进行机床规圆,尽可能减小活塞升降过程中导轮对立柱内侧板的挤压力。

气柜安装造成的立柱垂直度超出设计允许范围的问题已难以修复处理,但可以通过对导轮及配重调整,在活塞倾斜度允许的范围内,适当增加导轮与立柱间隙,利用弹簧导轮的调节作用,减轻立柱对侧板的挤压。

3.5 倾斜度调整

根据活塞各部件的运行情况和倾斜数据,调整活塞导轮与煤气柜立柱与轨板的间隙和垂直度[3],配合调整配重块8 860 块,使活塞在升降过程中运行平稳,消除受力不均产生的异响,使倾斜度符合设计要求。

4 实施效果

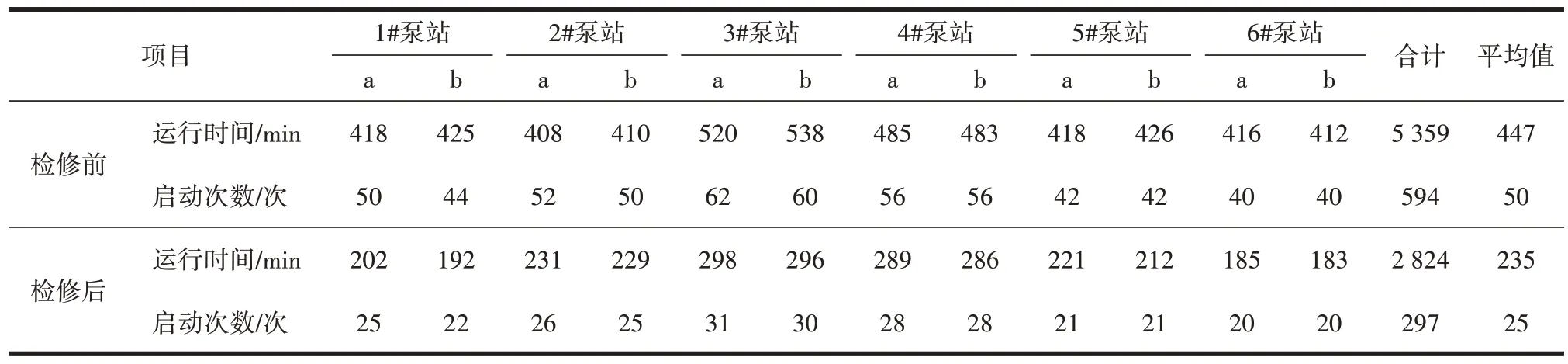

通过故障处理,油泵的启动次数大幅度降低,油泵的运行时间减少,有效避免了煤气击穿泄漏的风险,油泵运行情况对比数据见表4。煤气柜容量13.5 万m³、18 万m³、22 万m³时,活塞油沟油位快速下降的问题得到了解决,减少了密封油的循环量及密封油飞溅损失。

表4 油泵运行情况对比

5 结束语

煤气柜是钢铁企业经济、安全生产中的重要设备,也是企业重大危险源之一。在使用过程中出现的各种故障,需要通过认真分析现象、结合运行数据和点检情况,及时予以处理,才能最大限度地实现安全运行,确保企业生产的稳定。