中国高速列车车轮多边形磨耗特征分析

2023-12-21陶功权杨晓璇谢晨希温泽峰

王 鹏,陶功权,杨晓璇,谢晨希,李 伟,温泽峰

(西南交通大学轨道交通运载全国重点实验室,四川 成都 610031)

列车车轮多边形磨耗是车轮沿圆周方向所发生的波浪形磨耗,即车轮半径沿着整个圆周呈周期性或非周期性变化.地铁车辆、和谐型电力机车和高速动车组等均普遍存在车轮多边形磨耗问题[1-3].Tao等[4]系统评述了国内外铁道车辆车轮多边形磨耗特征及其对车辆-轨道系统的影响,着重对车轮多边形磨耗形成机理进行分类,总结了车轮多边形磨耗控制措施.车轮多边形磨耗引起的高速动车组异常振动[5]和噪声[6]问题比普速机车车辆更为严重.车轮多边形磨耗还会导致车辆和轨道零部件的疲劳失效[7-9],对行车安全性产生不利影响.

高速动车组车轮多边形磨耗问题近年来一直是学者们研究的热点.Pallgen[10]对德国高速动车组车轮非圆化磨耗进行测量发现,整体辗钢车轮以3 阶多边形磨耗为主,而弹性车轮以2 阶椭圆磨耗为主.Johansson[11]对瑞典客运列车、货运列车、通勤车和地铁等车辆的99 个车轮的不圆度进行了测量和分析.彭来先等[8]通过试验和仿真分析发现,某高速动车组垂向止挡断裂原因是车轮27 阶多边形引起的轮轨激励频率与垂向止挡固有频率一致导致的共振.Qu 等[12]跟踪测试了武广线某高速动车组车轮不圆度发现,车轮多边形磨耗主要表现为20 阶,通过现场测试和实验室试验指出,车轮多边形频率可能是自由钢轨局部固有振动引起.Wu 等[13]对250 km/h高速动车组车轮多边形磨耗开展试验研究认为,高速动车组转向架系统共振是车轮23 阶多边形磨耗的形成原因.Cai 等[14]通过车辆振动试验和动力学仿真研究了300 km/h 高速列车车轮的18~20 边形磨耗和250 km/h 高速列车车轮的23~24 边形磨耗,发现高阶多边形的激励频率主要分布在550~650 Hz,并指出钢轨3 阶局部弯曲模态是车轮多边形磨耗的成因.金学松等[15]总结分析了300 km/h 高速列车车轮多边形磨耗情况和特征,发现高速车轮主要表现出偏心和14~23 边形磨耗,车辆转向架结构(含轮对)共振是形成多边形磨耗的根本原因,并指出车轮轮径在915、865、835 mm 时是多边形磨耗高发期,变化列车运营速度和交叉路线运营能够有效地抑制高速列车车轮多边形的产生和发展.

为全面总结和掌握中国高速动车组非圆化磨耗特征,笔者课题组自2011 年开始至今,对CRH2、CRH3、CRH5 动车组和复兴号高速动车组车轮的非圆化磨耗展开不同线路普查以及长期跟踪测试,共测试3.05 万个高速动车组车轮,深入分析了中国高速动车组车轮多边形磨耗特征及其关键影响因素,为高速动车组设计、运营和维护提供重要参考.

1 车轮不圆度测试及数据处理

使用车轮不圆度测量仪对车轮不圆度进行现场测试.为保证车轮绕轴心自由旋转,使用螺旋式千斤顶同时将两侧轴箱缓慢抬起,当车轮离开轨面即可.测试点位于车轮踏面名义滚动圆处,即距离轮背70 mm 处.车轮不圆度测试设备固定的采样间隔是1 mm,测试精度为0.1 μm.图1 为现场拍摄的多边形磨耗车轮,平均波长为115 mm.

图1 车轮多边形磨耗照片Fig.1 Polygonal wheel wear photo

非圆化磨耗数据处理主要包括4 个步骤:

步骤1剔除测试数据中毛刺.毛刺可以通过数据的二阶导数和一阶导数进行识别,详细的毛刺剔除方法可参见EN 15610:2019 标准[16].

步骤2曲率平滑.测试数据中可能存在一些小的毛刺,达不到步骤1 中毛刺剔除准则的要求,需要通过曲率平滑处理,详细的曲率平滑方法可参见EN 15610:2019 标准[16].

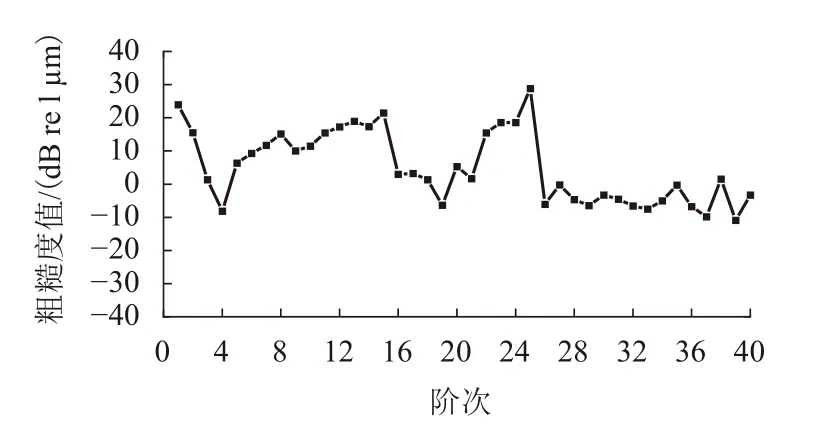

步骤3窄带粗糙度谱分析(或阶次分析).使用离散傅里叶变换对车轮粗糙度数据分析,获得不圆波长和粗糙度水平的窄带粗糙度谱,通过车轮周长除以窄带粗糙度谱的波长就可以简单得到车轮阶次的粗糙度水平.图2 为车轮阶次分析结果,由图2可知:车轮1、15、25 阶粗糙度对车轮整体粗糙度贡献较大,依次叫作车轮的1 边形(偏心)、15 边形和25 边形磨耗.

图2 车轮失圆阶次表示Fig.2 Wheel OOR described in the harmonic order levels

步骤41/3 倍频程粗糙度谱分析.1/3 倍频程带宽k的粗糙度水平可以通过式(1)得到[16].

式中:nk为1/3 倍频程中波长上、下限之间窄带粗糙度谱的个数;Sj为窄带粗糙度谱中第j个波长的粗糙谱幅值(j=1,2,···,nk);γ 为通过离散傅里叶变换得到的窄带粗糙度谱的宽度;γ1和 γnk分别为1/3 倍频程带宽中波长上、下限的边界.

根据车辆结构参数、设计速度、车轮直径和线路的差异,本文将测试的高速动车组分为9 类,不圆度测试信息分类情况如表1 所示.

表1 高速动车组车轮不圆测试信息Tab.1 Measurement information of wheel OOR of high-speed EMUs

2 高速列车车轮非圆化特征分析

2.1 A1~A4 列车车轮多边形磨耗分析

车轮在钢轨上滚动过程中,其多边形磨耗激励频率为

式中:v为列车运行速度,m/s;λ为多边形磨耗波长,m.

多边形阶次定义为

式中:D为车轮直径,m.

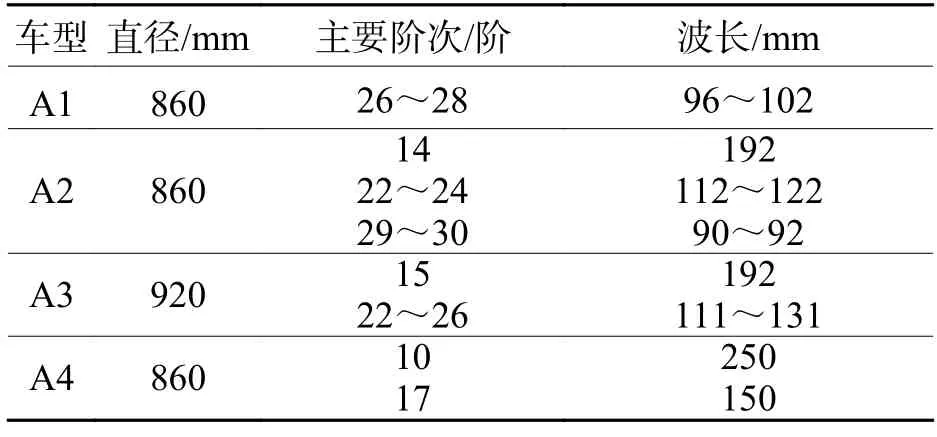

图3 统计了A 厂A1~A4 列车车轮多边形磨耗阶次.由图可得:4 种车型的多边形磨耗阶次峰值群不一致,阶次较低的有10 边形和14~15 边形;阶次较高的有17 边形和22~30 边形.典型车轮不圆特征如图4 所示.

图3 A 厂列车车轮多边形磨耗阶次Fig.3 Harmonic order levels of wheel polygonal wear for manufacturer A

图4 A 厂列车车轮典型多边形磨耗Fig.4 Typical wheel polygonal wear for manufacturer A

根据图3 所示的多边形磨耗阶次测试结果和表1 所示的列车设计速度及车轮直径信息,基于窄带分析可得对应的车轮波长,如表2 所示,由表2 可知,A 厂车车轮不圆波长处于2 个波段范围,分别是短波长90~150 mm,长波长192 mm 和250 mm.

表2 A 厂列车车轮多边形磨耗波长Tab.2 Wavelengths of wheel polygonal wear for manufacturer A

A1、A2 和A4 车实际运行的最高速度依次为200、245、300 km/h,但当A2 车运行于南昌至福州区间,由于线路的小半径曲线较多,最高速度降到190 km/h 左右.根据车轮多边形磨耗形成的“频率固定”机理,结合式(2),速度从190~200、245、300 km/h 依次递增时,多边形短波长依次为90~102、111~131、150 mm;多边形长波长由192 mm提高到250 mm.A1、A2 和A4 车的车轮直径均为860 mm,由式(3)可知,车轮多边形阶次和波长成反比,波长增加阶次相应降低.

A3 和A2 车运行速度一样,均为245 km/h.A3车车轮多边形波长范围与A2 车的相同,但A3 车车轮直径是920 mm,约是A2 车车轮直径的1.069 倍,车轮直径增大时,车轮多边形阶次提高,相同波长下,A3 车车轮多边形阶次比A2 车的高了1~2 阶.

2.2 B1~B5 列车车轮多边形磨耗分析

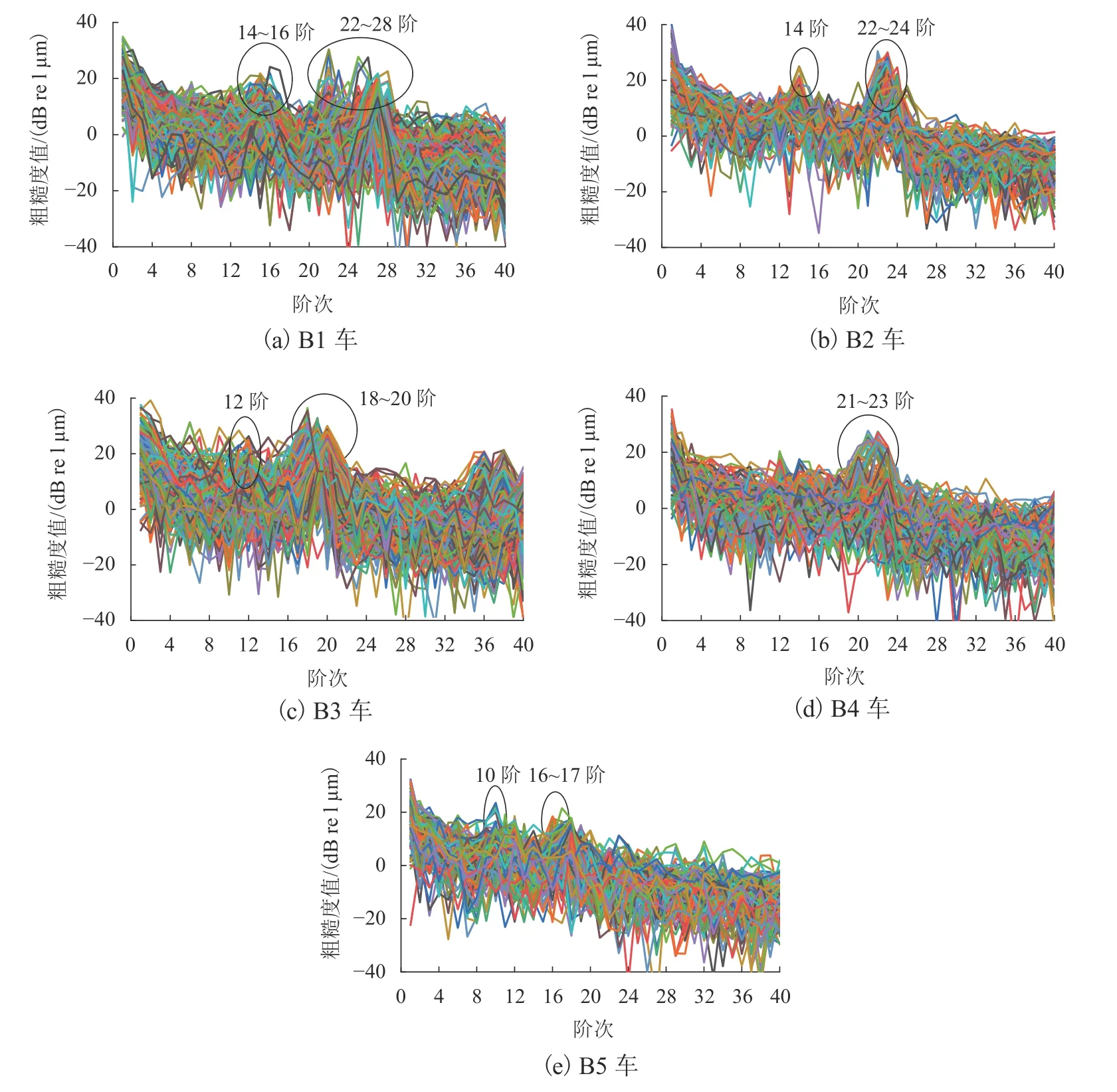

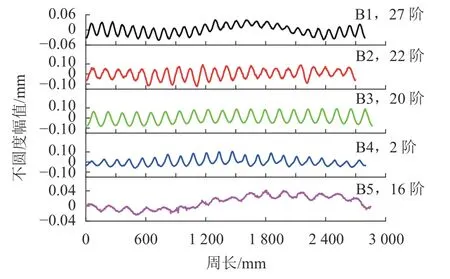

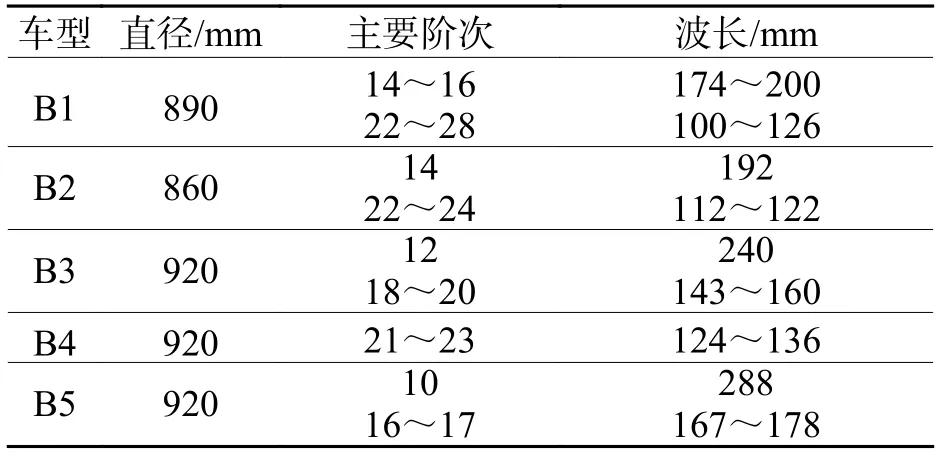

图5 统计了B1~B5 列车车轮多边形磨耗阶次.由图可知,5 种车型均存在1 个或2 个阶次峰值群,车轮整体表现为较低阶10 边形、12 边形、14~16 边形和高阶16~28 边形磨耗.典型车轮不圆特征见图6.

图5 B 厂列车车轮多边形磨耗阶次Fig.5 Harmonic order levels of wheel polygonal wear for manufacturer B

图6 B 厂车轮典型多边形磨耗Fig.6 Typical wheel polygonal wear for manufacturer B

根据图5 所示的车轮多边形阶次测试结果和表1 所示的列车设计速度及车轮直径信息,基于窄带分析可得对应的车轮波长,如表3 所示.B 厂车车轮不圆波长处于2 个波段范围:短波长100~178 mm;长波长174~288 mm.

表3 B 厂列车车轮多边形磨耗波长Tab.3 Wavelengths of wheel polygonal wear for manufacturer B

B1 和A1 车运行线路相同,车辆实际最高运行速度均在200 km/h 左右,但B1 车车轮多边形波长整体比A1 车的偏大,B1 车车轮多边形波长分布在174~200 mm 和100~126 mm 2 个区段.

B2、B3 和B5 车实际运行的最高速度依次为245、300、350 km/h,根据车轮多边形形成的“频率固定”机理,随着速度增加,车轮多边形波长等比例增加,三者车轮多边形短波长为112~122、143~160、167~178 mm;长波长依次为192、240、288 mm.

B4 和B3 车的车辆结构完全相同,车轮直径均为920 mm,两者速度为300 km/h,B3 车运行在京沪线和京广线,B4 车运行在哈大线.B3 车车轮多边形最高阶数为20 阶,而B4 车高阶多边形阶次达到23 阶,B4 车车轮多边形阶次相比B3 车的增加了3 阶,车轮多边形波长降低20 mm 左右,这说明线路条件对B3 和B4 车车轮多边形磨耗有一定影响.

2.3 车轮多边形磨耗趋势分析

对上述9 种车型车轮不圆数据进行阶次和窄带频谱累加处理,获得整体磨耗趋势,结果如图7 所示.由图7(a)可知:我国高速动车组车轮低阶多边形磨耗表现为偏心、椭圆、3 边形和4 边形,高阶多边形磨耗范围为10~30 阶,从10~20 阶,多边形粗糙度水平增加到最大,而20~30 阶多边形粗糙度水平缓慢下降,这种现象与测试的车型、车轮个数和镟后里程均相关.图7(b)表明:车轮多边形短波长分布在90~178 mm,处于140~150 mm 波长段的车轮分布密集且多边形粗糙度水平最高;车轮多边形典型长波长为186~200、240~260、288 mm.我国高速列车车轮多边形以178 mm 以下短波长最为明显.

图7 高速动车组多边形磨耗特征Fig.7 Wheel polygonal wear characteristic of high-speed EMU

车轮径跳是指车轮圆周上不同位置处的半径最大值和最小值之差,用于评价车轮一周上的非圆化程度.对车轮径跳大小作概率分布,如图8,统计接近3 万个车轮发现:92.80%的车轮径跳不超过0.100 mm;99.30%的车轮径跳在0~0.200 mm 之间;仅0.14%的车轮径跳超过0.300 mm.最大径跳0.750 mm 是由于车轮偏心过大造成,车轮径跳均值为0.054 mm.车轮径跳总体水平较低,这与我国高速列车车轮及时镟修有关.

图8 车轮径跳Fig.8 Radial run-out of wheels

3 车轮多边形磨耗影响因素分析

对动车组车辆结构参数、线路条件等进行调研,阐述相关因素对车轮多边形磨耗影响.

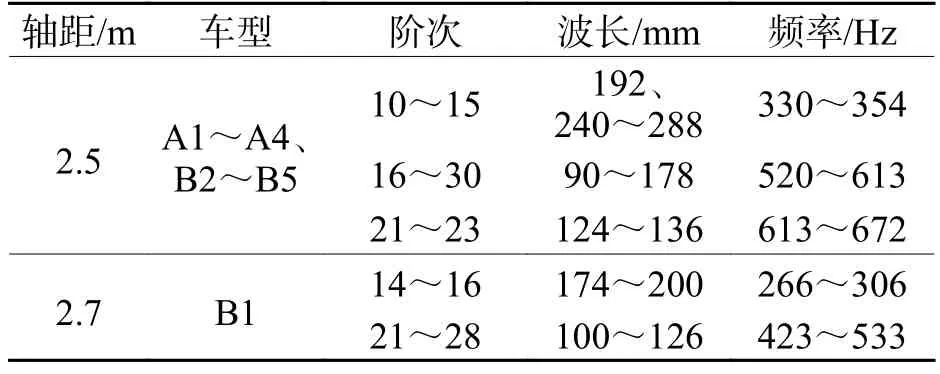

3.1 车辆轴距影响

本文9 种车型仅B1 车辆轴距为2.7 m,A1~A4 和B2~B5 车辆轴距均为2.5 m.根据车轮多边形频率形成范围,按照车辆轴距将车轮不圆分成两大类,如表4 所示,车辆轴距2.5 m 的车轮多边形激励频带分布在3 个频段:330~354、520~613、613~672 Hz.文献[12-13]指出,同一转向架两条轮对间的钢轨产生2 阶和3 阶弯曲模态,轮轨系统在相应模态频率下产生耦合共振,形成多边形磨耗.本文中除B4 车外,2.5 m 轴距下产生的330~354 Hz 和520~613 Hz 多边形频率分别和文献[12-13]中的钢轨2 阶和3 阶弯曲模态频率一致,而B4 车车轮多边形频率为613~672 Hz,高于上述钢轨弯曲模态频率.钢轨弯曲模态频率和轴距呈负相关,相比2.5 m轴距,轴距2.7 m 的B1 车在线路运行时,钢轨弯曲模态频率有所降低,测试结果表明,B1 车车轮多边形低频和高频频率分别为266~306 Hz 和423~533 Hz,与文献[12]结果一致.

表4 2 种轴距下多边形磨耗对比Tab.4 Comparison of wheel polygonal wear under two wheelbases

3.2 轨道结构影响

为获得我国高铁线路固有特性,对国内主要8 条高铁线路参数进行调查(见表5),并开展力锤敲击试验.我国高铁线路无砟轨道主要采用CRTS Ⅰ、CRTS Ⅱ和CRTS Ⅲ型板,扣件间距主要为629 mm和650 mm,结合表2 和表3,除B1 和B4 车辆外,运行在不同轨道板和扣件间距下的其他7 种车型车轮多边形频率相近,初步论证了轨道板类型和扣件间距与车轮多边形磨耗形成无明显联系.

表5 高铁线路调查结果Tab.5 Investigation results for high-speed railway lines

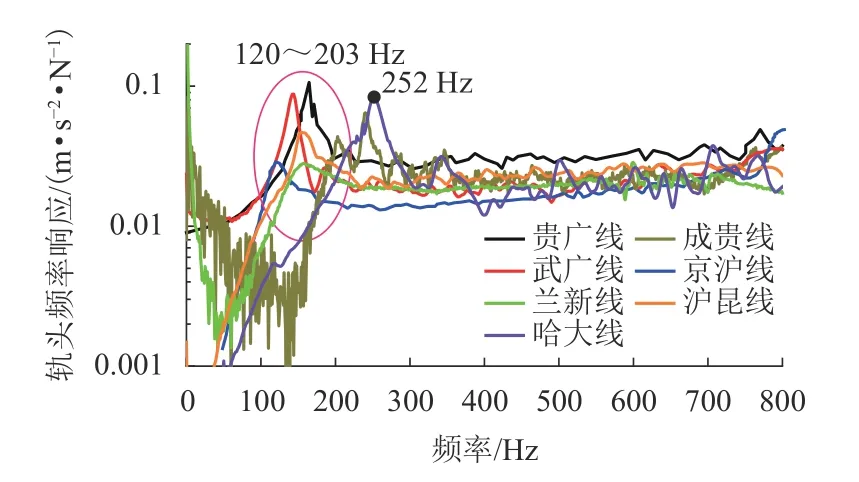

运行在哈大线的B4 车车轮多边形频率高于其他车型,结合表5,哈大线使用30~40 kN/mm 高刚度的WJ-7 型扣件,本文其余线路均采用刚度20~40 kN/mm 的WJ-8 或Vossloh 300 型扣件.另考虑到哈大线纬度较高,处于我国最北端严寒地区,极低温条件下,扣件的弹性垫板具有显著的低温敏感特性[17],低温下扣件系统刚度会增大.初步推断,扣件刚度和环境温度造成哈大线轨道系统刚度增大,导致钢轨弯曲模态频率增大,在轮轨系统耦合共振作用下,哈大线会形成更高频率的车轮多边形.图9力锤敲击结果印证了上述结果,哈大线钢轨一阶弯曲频响主频为252 Hz,高于其他线路的120~203 Hz.

图9 不同线路条件下轨头垂向敲击垂向响应Fig.9 Vertical frequency response function of railhead vertical excitation from impact hammer test with different railway lines

3.3 研磨子修形影响

从2008 年我国开始高铁运营以来,我国高速动车组逐渐使用研磨子来清洁车轮踏面,增加轮轨黏着系数[18].图10 给出了使用研磨子前后典型车轮非圆化磨耗,使用研磨子前,车轮表现明显16 边形磨耗;使用研磨子后,车轮非圆化磨耗变得不规则,车轮不圆度幅值减小.图11 给出300 km/h 动车组高阶(16~30 阶)非圆化粗糙度值变化,由图11 可知:在第一和第二周期,车辆没安装研磨子,车轮多边形粗糙度值快速增长,在第二周期镟后30 万公里,达到最大值25 dB re 1 μm;第三周期初期,由于车辆采用多线路混跑和频繁镟轮,有效抑制车轮多边形的发展;到第四周期使用研磨子后,车轮多边形粗糙度值降到10 dB re 1 μm 以下,粗糙度值下降了60%.因此,研磨子能有效减缓或抑制高速动车组车轮多边形磨耗的发展.

图10 多边形磨耗的极坐标表示Fig.10 Polar-coordinate system of wheel OOR

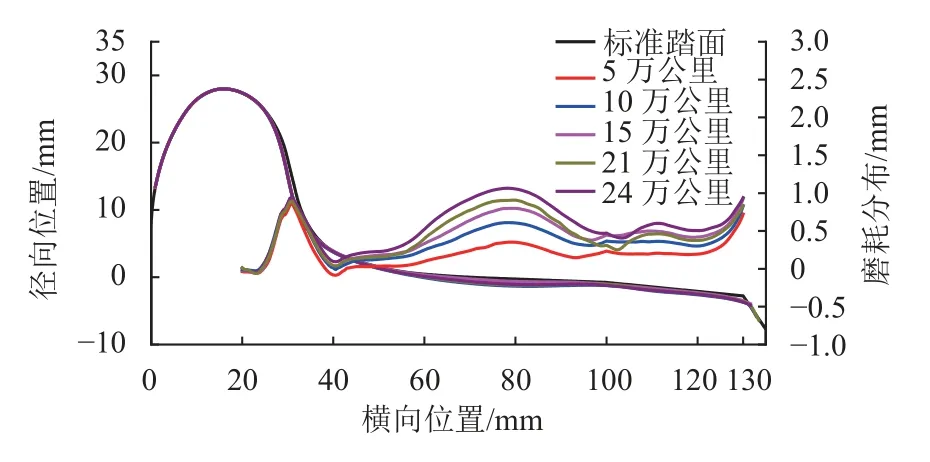

图12 给出某安装研磨子的高速动车组同一车轮不同横向位置的不圆度测试结果,从上至下依次表示踏面横向50、60、70(名义滚动圆)、80、90、100 mm位置处的圆周磨耗结果.由结果可知:踏面横向50、60、90、100 mm 处无明显多边形特征,横向70 mm 和80 mm 出现明显波浪形磨耗,且在80 mm 处多边形幅值达到最大.

图12 车轮踏面不同横向位置圆周磨耗Fig.12 OOR wear at different transverse positions of wheel tread

图13 为该车轮踏面磨耗廓形,由图13 可知:踏面横向50~100 mm 出现凹形磨耗现象,在横向80 mm 磨耗深度达到最大,这说明当踏面存在凹形磨耗时,研磨子与车轮踏面不能完全贴合,研磨子对车轮多边形的修形能力被削弱.改善研磨子和车轮踏面匹配关系,增大两者的共型度,研磨子才能更好地抑制车轮多边形发展.

图13 车轮踏面外形Fig.13 Wheel tread profile

4 结论

车轮多边形磨耗一直是轮轨系统难以解决的问题之一,其形成机理目前仍然没有统一的观点.本文搜集、整理和归纳了课题组近9 年的高速铁路车轮多边形磨耗测试数据,其中包含9 种车型、12 条线路和4 种运营速度,掌握了中国高速动车组多边形磨耗特征,得到相关结论如下:

1)我国高速列车多边形主要表现1~4 阶和10~30 阶磨耗,99.3%的车轮径跳为0~0.2 mm,径跳平均大小为0.054 mm.

2)我国高速列车车轮多边形频率有3 个中心频带,低频266~354 Hz、高频423~613 Hz 和更高频613~672 Hz,对应不圆波长为174~288、90~178 mm 和124~136 mm.

3)我国高速线路的轨道板类型和扣件间距对车轮多边形形成无显著影响,车辆轴距以及轨道系统刚度(受扣件刚度和气温影响)影响车轮多边形磨耗特征.通过改善研磨子与车轮踏面匹配关系,达到共形接触,研磨子才能有效减缓高速动车组车轮多边形磨耗的发展,消除踏面凹形磨耗,可更好地减缓多边形发展.

致谢:牵引动力国家重点实验室自主课题(2020TPLT12).