过采空区叠置“三带”定向钻井技术研究

2023-12-21梁龙军邵林杰阳富芹

娄 毅 ,梁龙军 3 ,陈 捷 3 ,邵林杰 ,阳富芹 ,易 旺

(1.贵州盘江煤层气开发利用有限责任公司, 贵州 贵阳 550009;2.贵州省煤层气页岩气工程技术研究中心, 贵州 贵阳 550009;3.贵州省煤田地质局一五九队, 贵州 贵阳 550009)

0 引 言

在贵州地区,高瓦斯矿井占比高达70%[1],采空区卸压瓦斯高效抽采能有效降低煤矿瓦斯事故[2-3],也是为了积极响应国家“双碳”政策,同时将贵州地区的“气”优势快速转化为经济优势。因此“采气促采煤”的技术理念是煤与煤层气共采技术在瓦斯防治与煤层气产业化发展的必然趋势。随着盘江矿区山脚树矿对10 号、12 号煤层的开采后,工作自后方形成大面积采空区。要地面钻井抽采采空区裂隙带里游离瓦斯及对下伏煤层气开发,采用常规的钻井技术很难穿越。直井常作为开发井来对采空区的卸压瓦斯及下伏煤层气进行抽采利用,但贵州地区属于典型的喀斯特地貌,地表沟壑纵横,井场选择难[4],有时候不得不选择定向井作为卸压抽采和下伏煤层煤层气的开发井型。在贵州地区,对煤矿多层采空后采空区钻井的探索研究少,可查阅的文献资料不多,在实施过采空区卸压井或煤层气井时,对面临的裂隙带井漏严重、井眼尺寸设计偏大、成井难、参数设计不合理及井身结构适配性差等问题也没有系统的认识研究[5],常借鉴山西或安徽地区针对单煤层开采探索总结出来的经验模式,但针对贵州地区煤系及非煤系地层岩性发育特征,借鉴的“山西模式”或“安徽模式”常存在水土不服的情况[6],对指导定向井轨道设计及完井井身结构设计等可参考性不强。

鉴于上述难题,以盘江矿区山脚树矿为例,在采空区实施一口定向井,对过采空区多煤层定向钻井在井位选择、轨道设计、钻具组合、钻井方式及完井井身结构等方面做了技术研究和优化,探索出与贵州地区相匹配的过采空区多煤层定向钻完井技术的“贵州模式”,同时结合在实钻过程中井漏、风损、机械钻速等变化情况来定量划分多煤层采空叠置条件下“三带”纵向发育特征。

1 研究区概况

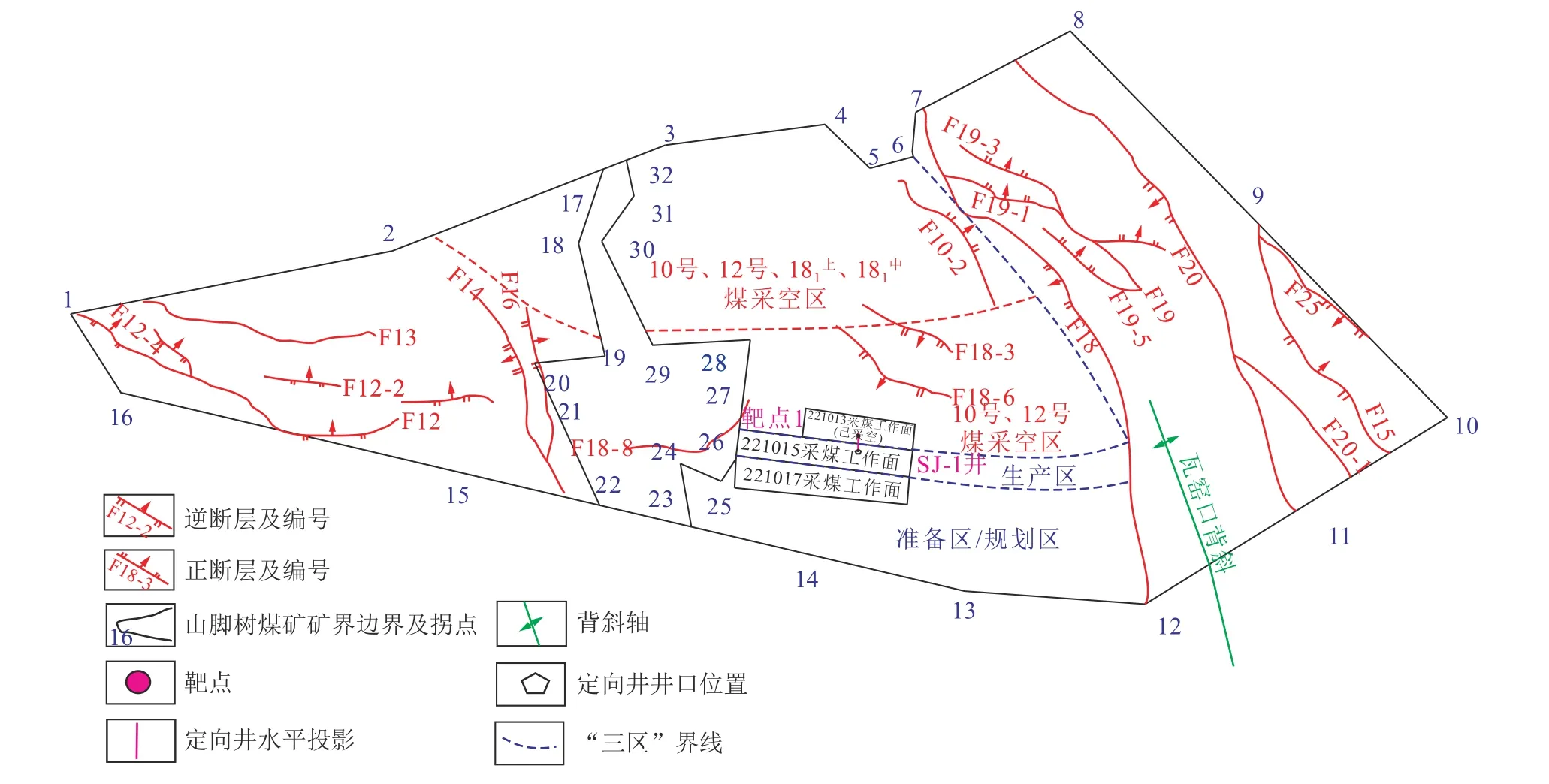

山脚树矿位于六盘水煤田盘关向斜西翼北段,主采煤层为中阶焦煤,为高瓦斯突出矿井,矿区主采煤层瓦斯压力大、瓦斯含量高、渗透率低等特点。山脚树矿对10 号及12 号煤层采用长壁式垮落法采煤工艺技术[1],随着采煤不断推进,中浅部区域10 号及12 号煤已形成大面积采空区破碎带。矿区构造复杂,图1 为山脚树矿“三区”分布及构造刚要图。

图1 矿区“三区”分布及构造刚要Fig.1 Distribution and structure of “three areas” in mining area

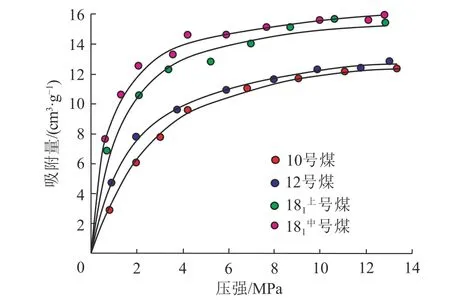

矿区龙潭组中上部1 号煤、3 号煤、4 号煤、6 号煤、10 号煤、12 号煤、号和号煤层瓦斯赋存状态主要为吸附态,各煤层的含气饱和度高,大部分煤层处于饱和或过饱和状态,煤层内存在少量的游离态和水溶态气体;其中主采煤层10 号煤层原始平均含气量10.12 m3/t,煤层平均厚度1.34 m;12 号煤层平均含气量11.16 m3/t,煤层平均厚度3.19 m;号煤层平均含气量12.05 m 3 /t,煤层平均厚度1.54 m,181中号煤层平均含气量13.96 m3/t,煤层平均厚度2.67 m。图2 为矿区主采煤层的等温吸附曲线。根据矿区综合柱状图,10 号煤层与12 号煤层平均距离为18.0~20.0 m;12 号煤层与181上号煤层平均距离为60 m;号煤层与号煤层平均距离约2.3 m。矿区主采煤层原始渗透率较低,10号煤层原始渗透率为0.014×10-3μm2, 12 号煤层原始渗透率为0.044×10-3μm2,号和号煤层原始渗透率分别为0.049×10-3μm2、0.039×10-3μm2。地层压力表现为略欠压-正常压力,压力系数0.85~0.89。

图2 矿区主采煤层等温吸附曲线(空气干燥基,30 ℃)Fig.2 Isothermal adsorption curve of main coal seam in mining area (air drying basis, 30 ℃)

2 采空区覆岩应变规律分析

矿区10 号及12 号煤层采空后使得煤岩体原始应力平衡被打破,随着煤层顶底板岩层的移动变形,上覆及下伏煤岩层应力重新分布。随着采煤工作面正常往深部接替推进过程中,煤层顶板处于采前压缩、采后弯拉和应力释放状态,煤层底板处于采前压缩、采后膨胀和应力恢复状态。采用数值模拟方法来初步分析采空区顶底板煤岩层应力变化特征,进而在地层倾向上主要分为5 个应力区:原始应力区、应力集中区、压缩区、应力释放区、应力恢复区[7]。10 号及12 号煤层采空后,上覆煤岩层经垮落、拉张及断裂等应力释放产生大量不等径网状复杂中大裂隙和微裂隙,裂隙间联通性好,卸压后,上覆煤层内甲烷由吸附态变为游离态并大量游离于裂隙带里,同时在纵向上形成稳定的“三带”;同理,12 号煤层底板的下伏煤岩层经过缓慢的应力释放形成稳定的卸压区,紧邻12 号煤层底板的裂隙主要为顺层弯拉裂隙和岩层破断后垂直、斜交层理形成的穿层裂隙,裂隙连通性较好;远离12 号煤层底板号和号煤层处于变形带区域,煤岩层发生微膨胀变形,裂隙以顺层张裂隙为主,进而导致煤岩层渗透率大幅增大。通过对采空区上覆及下伏岩层应力变化特征的分析,为下一步定向井施工在参数优选、轨道设计、钻井方法优选等提供科学依据;同时通过经验式(1)和式(2)初步推算出该矿区采空区“三带”在纵向上的发育高度,如图3 所示。

3 过采空区多煤层定向钻完井关键技术优化

3.1 井位选择

图4 井位布置示意Fig.4 Schematic diagram of well location layout

3.2 “三带”高度计算

山脚树矿采煤为上保护层开采,即先采10 号煤再采12 号煤,采煤方式为长壁式全垮落法,221013采煤工作面及号煤暂未开采。通过经验式(1)[9]和式(2)[11]推算出采空区垮落带及裂隙带的发育高度:

①垮落带:矿区采空区上覆岩层主要为飞仙关组及龙潭组上部的中硬砂泥岩互层为主。通过式(1)计算出10 号与12 号煤层采空后垮落带高度:

②裂隙带:通过式(2)采用采高叠加最大化法初步计算出10 号与12 号煤层采空后裂隙带高度:

式中:M为矿层开采厚度;10 号煤层采高1.80 m;12号煤层采高3.5 m;

矿区地层倾角约10°,不考虑10 号煤层采空后下伏应力释放对12 号煤层垮落带发育高度的影响,初步计算出采空区10 号煤采空后垮落带发育高度为6.0~11.0 m,12 号煤采空后空后垮落带发育高度8.54~13.54 m。但针对层间距不等的多层煤采空后裂隙带发育高度在国内可查阅的资料较少,也无相应的技术规范。矿区由于10 号煤层与12 号煤层平均间距为18.0~20.0 m,层间距小,在计算裂隙带发育高度采取采高叠加最大化法,即M值取10 号和12 号煤层采高叠加计算出裂隙带发育高度为38.1~49.3 m(以10 号煤层顶板为基准面),取最大值49.3 m。计算出裂隙带发育最大高度后对指导后续优化钻井方法、井身结构设计、钻具组合、二开钻井参数优选具有重要的导向性。

3.3 轨道参数设计优化

由于受地面条件的制约,该试验井设计为一口定向井,根据前文计算出的裂隙带纵向最大高度为49.3 m,附加30%~40%安全高度,即裂隙带纵向发育高度视为(64.09±5) m。221013 采煤工作面已采空的10 号与12 号煤层垂深分别为540~571 m、558~593 m(以试验井井口标高为基准计算),即可预测试验井钻遇的裂隙带顶界垂深为(480.91~511.91)±5 m。为有效降低成井难度、节约完井周期、降低滑动摩阻及保证轨道平滑度,针对ø311.15 mm 大尺寸井眼定向,优化设计全角变化率为(4.0°~5.0°)/30 m,采用“三段制”轨道剖面[12],设计最大井斜不宜大于30°,同时优化设计一开轨迹在进入裂隙带前完成增斜定向施工,降低成井难度,保障成井安全。

3.4 钻具组合优化设计

针对定向井的钻井施工钻铤长度设计尤为重要,设计过短,前期一开定向滑动加压困难,设计过长,由于钻铤尺寸较钻杆偏大,与井眼接触面积大,滑动钻进时摩阻大且挤压环空间隙,不利于复合快速钻进时大块岩屑的返出。钻铤设计根据完钻井深、最大井斜角、最大钻压、钻铤尺寸及钻井液密度等参数合理优化设计钻铤长度,同时要遵循最大钻压时钻杆不承受压缩载荷,即保持中和点始终在钻铤上的原则。针对不同井型合理的设计钻铤长度对加快机械钻速具有重要作用。钻铤最优长度可利用式(3)计算[13]:

式中:Lc为钻铤长度,m;SN为安全系数,一般取1.15~1.25;Wmax为设计最大钻压,kN;qc为钻铤线重,kN/m;Kf=1-ρ1/ρc,为浮力系数,其中ρ1为钻井液密度,g/cm3,ρc为钻柱钢材密度,g/cm3;θ为设计最大井斜角;

3.5 井身结构优化及钻井方法优选

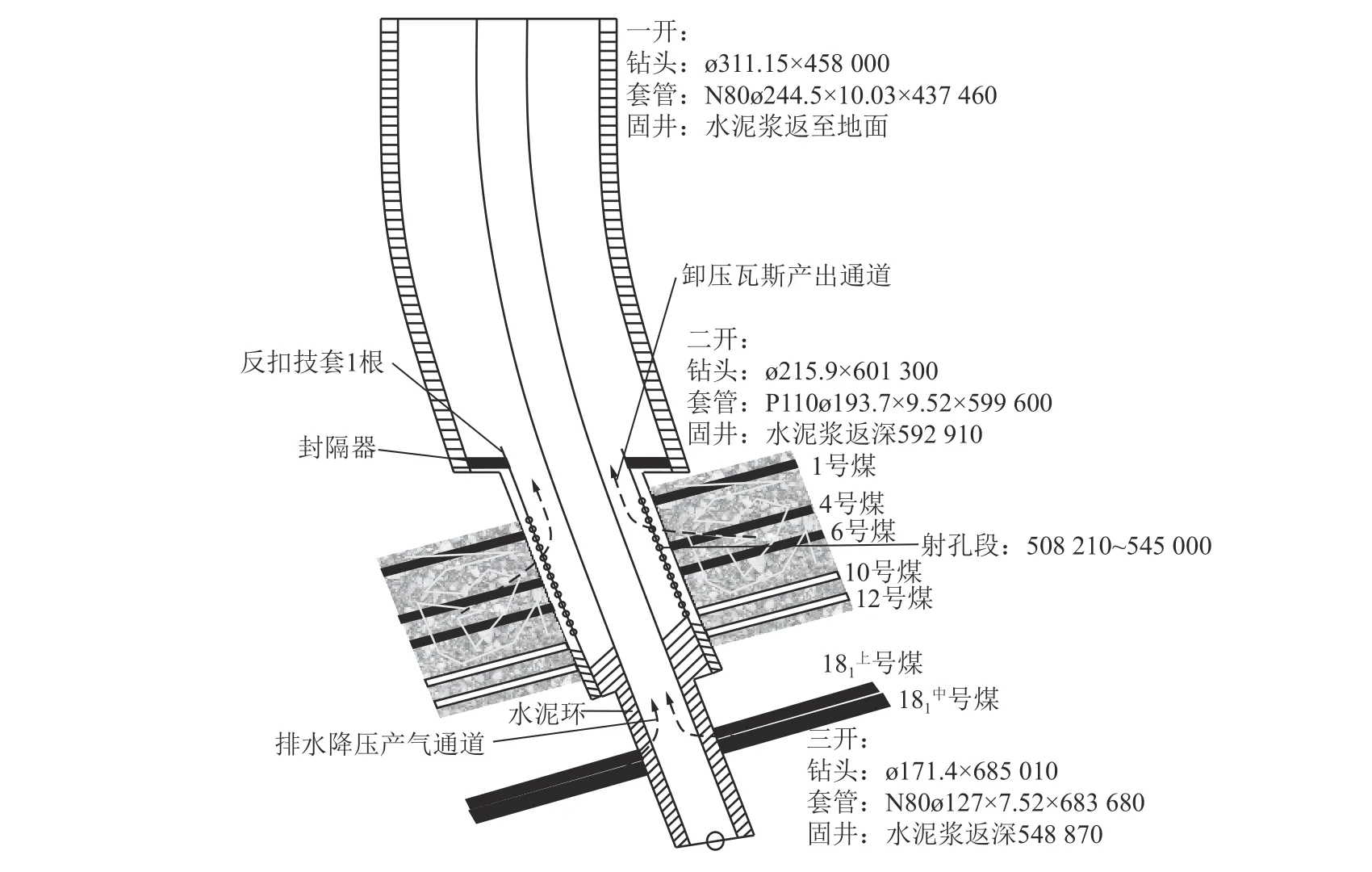

为延长试验井的使用周期,有效抵抗采空区岩层采空后弯沉错动所施加在套管上的挤压和剪切力,同时实现“一井两用”的功能,优化后试验井采用“三开制”+双套管结构,一开井身结构优化设计为ø311.5 mmPDC 钻头 +ø244.5 mm 表套[1,7],但一开直接采用ø311.15 mmPDC 钻头+ø216/244.5 mm(1.25°)螺杆完成定向施工前期滑动钻进机械钻速较慢,完井周期长,经优化后先采用ø215.9 mmPDC 钻头+ø172 mm(1.25°/1.5°)螺杆完成定向增斜后稳斜钻至裂隙带顶界,井口出现失返后一开完钻,起钻采用水泥封堵,待侯凝48 h 后采用ø215.9 mm 三牙轮+ø311.15 mmPDC 钻头组合入井扩孔至漏失段顶3~5 m 止,下入钢级N80 外径ø244.5 mm 壁厚11.03 mm 表层套管固井,固井水泥浆返至地面,扩孔组合钻头如图5 所示。

图5 扩孔钻头组合Fig.5 Combination of reaming bit

钻至采空区裂隙带后井漏严重,不能正常建立循环,岩屑无法返出井口,岩屑随钻井液进入地层裂隙,堵塞上覆地层裂隙通道,影响后期对采空区卸压游离瓦斯抽采。若采用空气钻钻进,会导致一部分空气注入采空区与瓦斯混合,易出现井下安全事故。若全井采用氮气或套管钻井配套工序复杂且不经济[14-16]。优化后二开采用氮气钻进,可有效消除井下安全隐患的同时也保障钻井安全高效施工[17]。即二开采用ø215.9 mm 空气钻头+ø203.2 mm 潜孔冲击器[8,13]钻至12 号煤底板10~15 m 完钻,下入钢级P110 外径ø193.7 mm 壁厚9.52 mm 技术套管,技套顶界与表套重叠10~15 m,低深下至12 号煤底板下10~15 m,距离表套管浮鞋上6~8 m 处安装1 个外封隔器(要求避开套管接箍),外封隔器上端接1根公扣为常规正丝母扣为反丝的套管[7],套管上再连接1 个公扣为反丝母扣为正丝的转换接头,采用ø127 mm 钻杆连接入井,套管下至设计井深后,固井注入G 级油井水泥封固套管低口,憋压待侯凝结束通过提动管柱方式打开外封隔器,同时将反扣装置及以上钻杆倒扣取出。

钻至12 号煤底板后,三开改用常规钻井技术钻进,即设计ø171.4 mm 钻头钻至号煤层底板后预留50~60 m“口袋”后完钻[18-19],循环干净井眼,同时配置一定量2.5%KCl 溶液,采用洗井液充分替换出井筒内钻井液,再采用射孔枪入井在技套封隔的裂隙带中上部采用多段多簇完成射孔,其目的是建立采空区上覆卸压瓦斯抽采通道,射孔结束后下入钢级N80 外径ø139.7 mm 壁厚9.17 mm 产套,固井要求水泥返至技套最下部射孔孔眼5~10 m 即可,保证号煤层顶板以上有60~70 m 优质水泥环即可。

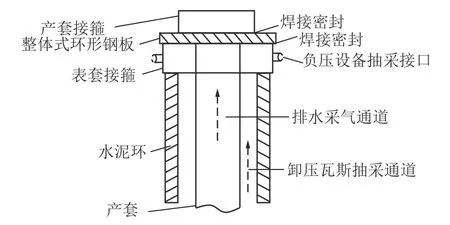

3.6 完井井口优化设计

进入抽采阶段,为实现上覆煤层卸压瓦斯及下伏煤层压裂后的煤层气的同步抽采,采用常规完井方式无法满足同步生产需求,需对完井井口进一步优化,实现同步且互不干扰抽采。优化后的完井井口如图6 所示。

图6 优化后的完井井口示意Fig.6 Schematic of optimized completion wellhead

3.7 钻井关键工艺流程及设备

二开过裂隙带钻井从成井安全和裂隙保护角度综合考虑,试验井二开钻井采用空气钻钻进,循环介质为氮气,钻进主要入口设备依次包括空压机组、制氮机和增压机组、排岩粉装置、单流阀、放空装置、井口等。出口装置主要包括井口监测装置、除尘装置、除尘水和排污池[7]。氮气钻井设计的设备参数主要包含注氮量、供氮压力,同时钻柱的直径应满足最大输氮量和工作压力要求。二开在裂隙带钻进主要考虑注氮量、漏风量和制氮机供氮能力,同时也要考虑采空区是否存在涌水。根据设备供氮能力及施工最大钻压来确定空压机、制氮机及增压机的使用数量。二开钻进供氮量可根据式(4)计算[7,14,18-19]:

式中:Q为空压机供风量,m3/min;V1为上返速度,一般取15~25 m/min;D2为井径,mm;d2为钻杆外径,mm;K1为井深校正系数(由于井深环空间隙压力损失增大,导致流量逐渐衰减);井深大于 500 m 时,一般K1取1.3~1.5;K2为井内有涌水或漏风时风量增加系数,与涌水量和漏风量有关,一般K2取1.0~1.5。

4 叠置“三带”分析及工程试验

4.1 多层采空后叠置“三带”分析

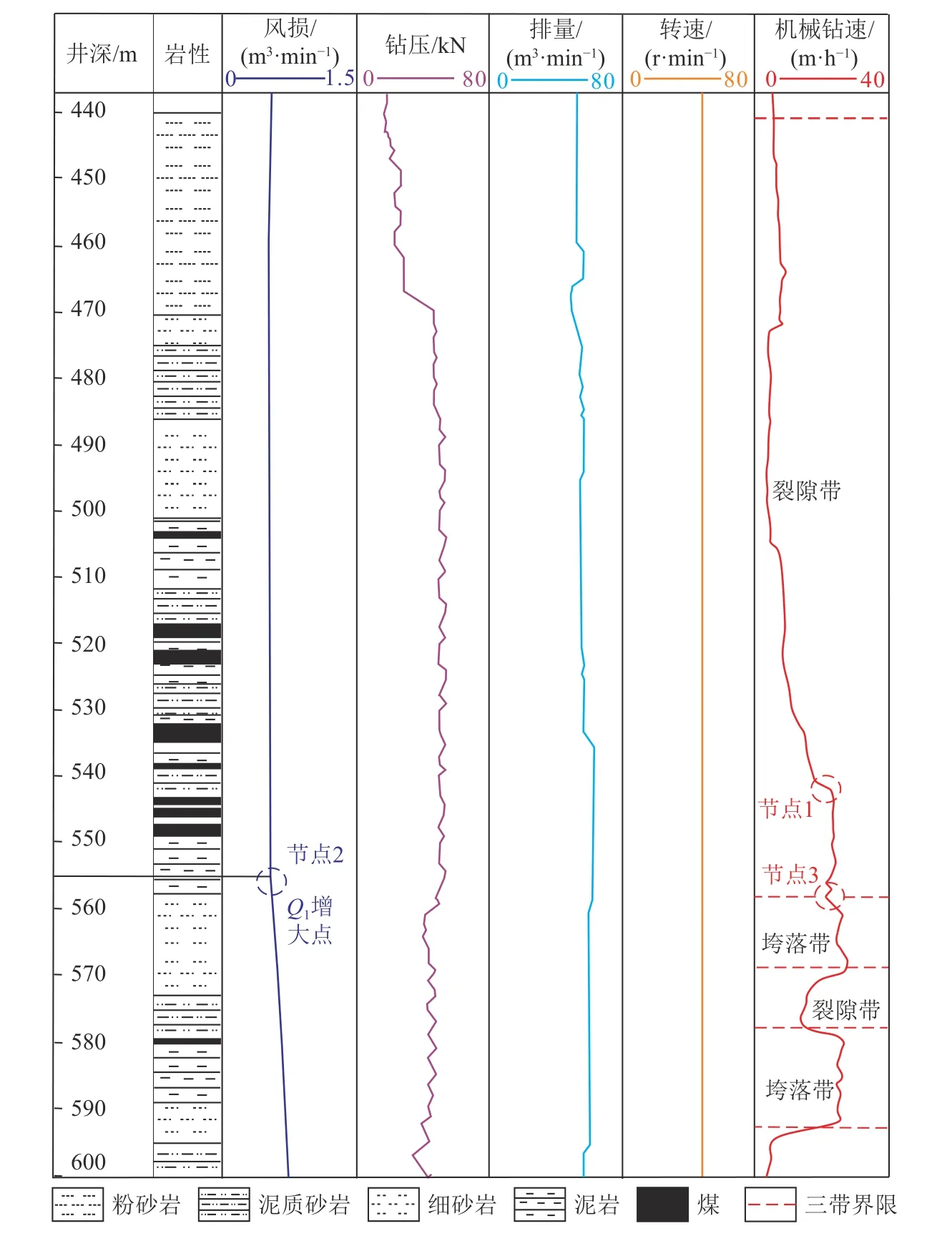

通过对SJ-1 井实钻各项参数统计分析后,将漏失井深442.5 m(垂深441.23 m)划定为221013 采空面裂隙带顶界,同时根据该采煤工作面已采空10 号煤、12 号煤层推算出实钻轨迹钻遇10 号煤及12 号煤顶板区垂深为(564.35±1) m、(586.59±1) m(考虑到实钻测量误差)。再根据裂隙带和垮落带岩层可钻性、单轴抗压强度等变化,进而根据实钻过程中机械钻速(V2)和风损量(Q1)变化情况推算出10 号煤层和12 号煤层采空后裂隙带及冒落纵向发育高度。

从图7 可以看出,当钻至井深541.9 m(节点1,垂深539.62 m)时,在各项钻井参数变化不大的情况下,V2出现台阶式增大,但Q1无明显增大;继续钻至井深555.8 m(节点2,垂深553.37 m),Q1出现增大趋势,但V2无明显变化,继续钻至井深558.0 m(节点3,垂深555.55 m),V2第2 次出现台阶式增大。现假定钻遇节点1 为10 号煤垮落带顶,即推算出裂隙带及垮落带发育高度分别为98.39 m 和(24.73±1) m(以采空10 号煤顶板为基高,下同);又假定钻遇节点3 为10 号煤垮落带顶,即推算出裂隙带及冒落发育高度分别为114.32 m 和(8.8±1) m;综合以上分析,结合Q1变化趋势和式(1)反向推导,将钻遇节点3划分为10 号煤层垮落带顶界较为合理;同理,推算出12 号煤垮落带发育高度为(11.96±1) m。

图7 SJ-1 井二开实钻参数统计分析Fig.7 Statistical analysis of actual drilling parameters in second opening of Well SJ-1

综上所述,结合该矿区10 号煤与12 号煤层采高分别为1.8 m 和3.5 m;单项定量针对10 号煤层计算出裂隙带发育高度为采高63.5 倍,垮落带发育高度为采高4.33~5.44 倍。同理,单项定量针对12 号煤层计算出裂隙带发育高度为采高38.11 倍,垮落带发育高度为采高3.13~3.7 倍。但针对多层煤采空后叠置“三带”发育高度的计算不能简单的将各煤层采高叠加计算,而是要充分考虑本采区上覆地层岩性特征、采空煤层间发育间距和岩性特征及采煤顺序等。通过本井成功实施,探出了山脚树矿区采空区叠置裂隙带和垮落带发育高度,垮落带发育高度与式(1)较为吻合,需对裂隙带式(2)进行修正,详见表1。

表1 叠置“三带”高度计算公式Table 1 Formula for calculating height of superimposed “three belts” in goaf

其中:M为单煤层开采厚度,m;ΣMi为叠置裂隙带内煤层厚度之和,m;i为开采煤层层数;S1为系数,与相邻采空煤层垂直间距、岩性等有关,一般取0.8~0.9;H3为相邻2 个采空煤层底板到顶板的垂直距离,m。

4.2 工程试验

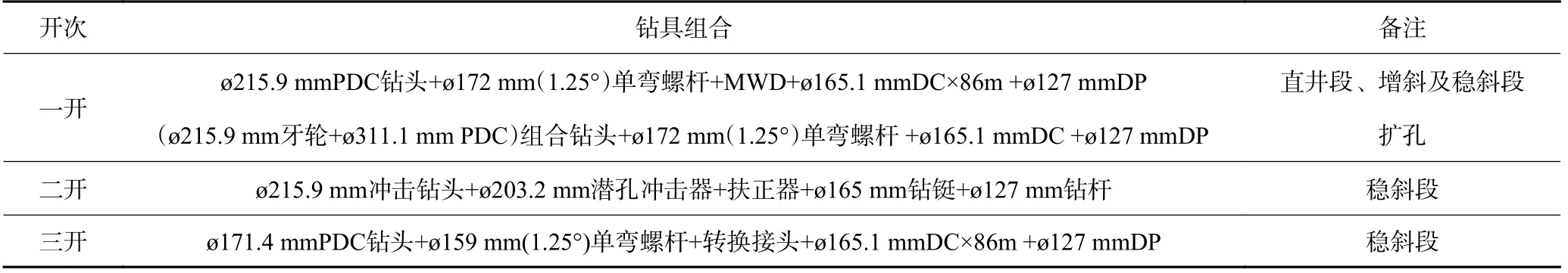

SJ-1 井为一口定向试验井,采空区221013 采煤工作面10 号煤层垂深540~571 m, 12 号煤层垂深558~593 m,及号煤层垂深618~650 m。该井设计为“三开制”+双套管井身结构,轨道设计采用“三段制”剖面,见表2,各开次钻具组合见表3。

表2 SJ-1 井“三段制”轨道剖面设计Table 2 “Three-section system” section design of well SJ-1

表3 SJ-1 井各开次钻具组合设计Table 3 Drilling assembly design for each run in well SJ-1

该井一开采用常规钻井工艺技术,一开稳斜钻至井深442.5 m 出现井漏,漏速约6 m3/h,强钻至井深458 m 井口完全失返,漏速大于108 m3/h(施工泵最大排量),起钻采用水泥封堵成功后下钻扩孔,扩孔至井深439 m 止,下入表套固井[20]。

二开采用“空气锤+双扶”钻进,设计冲击钻头尺寸ø215.9 mm,井径扩大率按6.0%计算,即井径为ø228.85 mm,钻杆外径ø127.0 mm(未考虑钻铤尺寸影响),二开设计井深为605 m ,K1取1.5;该区煤系地层为弱含水,涌水量小,K2取1.3;岩屑上返速度取16 m/s;同时221013 工作面层采空区采空后预埋了瓦斯抽采管线,卸压瓦斯抽采量为50~60 m3/min,假定钻至裂隙带和垮落带漏风量按工作面负压抽采量的1/100 取值[3],即风损量取 0.5~0.6 m3/min;因此:Q1≥53.5 m3/min,即要求空压机、制氮机、增压机的供风量应不低于53.5 m3/min,同时要求工作风压不低于2.4 MPa,才能保证岩屑的正常排出。优化设计后采用美国寿力空压机2 台,单台最大供风量为32.5 m3/min,2 台空压机并联使用,同时配置制氮机和增压机各1 台,每台制氮机排量为60 m3/min,每台增压机排量为69 m3/min。此外,同时增压机与钻井设备之间采用高压软管连接,耐压能力35 MPa,二开钻至井深601.31 m 后完钻。

三开钻至井深685.01 m 后完钻,配置2.5%KCl溶液46 m3,充分替换出井筒钻井液后采用102 射孔枪大孔径弹(孔眼ø16 mm)入井在井段508.21~545 m 井段完成3 段15 簇螺旋射孔,相位角60°,孔密16 孔/m,然后下入产套固井后完井,完井井身结构如图8 所示。该井最终顺利钻过采空区成井,在裂隙带和垮落带平均机械钻速达12.46、26.95 m/h,全井完井周期16.8 d。

图8 SJ-1 井完井井身结构Fig.8 Structural diagram of completion of Well SJ-1

4.3 工程效果

该试验井于2021 年12 月完成钻完井施工,2022 年2 月针对号和号煤层(厚度分别为1.2 m、2.86 m)采用“合层重复+投球暂堵” 压裂技术顺利完成压裂施工,3 月完成该井负压抽采设备(煤层气增压机规格型号TRBLG-50)及抽油机(规格型号CYJ4-1.2-4.5)安装调试运行;截至2022 年7 月底该井累计抽采卸压瓦斯32.18 万m3,累计瓦斯发电50.17 万kW·h;现煤层气日产气达1396 m3(未达日产气峰值,目前处于缓慢排水阶梯降压阶段),日产水量约4.22 m3,井底流压2.25 MPa,具备一定的高产潜力;较同矿区深部于2019 年针对号和号煤层实施的煤层气试验井,在不考虑储层虑物性差异、压裂及后期排采等因素的影响,折算成单米厚度后对最高日产气量的贡献率提升63.2%以上。生产曲线如图9 所示。

5 结论与建议

1)采空区实施定向井抽采上覆煤层卸压瓦斯及开发下伏煤层煤层气,实现 “一井两用”功能,建议采用“三开制+双套管”井身结构,对于采空区采空煤层埋深小于600 m 的定向井设计最大井斜不宜大于30°,且在轨迹在进入裂隙带前完成定向施工,降低成井难度。

2)针对在“采空区”实施定向井,一开需采用ø311.15 mm 钻头定向时,建议优先采用ø215.9 mm+ø172 mm(1.25°/1.5°)单弯螺杆完成定向施工,再采用“ø215.9 mm 三牙轮+ø311.15 mmPDC”钻头组合扩孔,有效节约完井周期。

3)过采空区裂隙带及垮落带钻井时,采用“空气钻+氮气”钻井的技术思路,工程应用效果较为理想。但成本偏高,需进一步优化该钻井技术,有效降低钻井成本。

4)针对“一井两用”的定向井,二开套管下至表套浮鞋上10~15 m 即可,有效节约完井成本。

5)对于多煤层采空区叠置裂隙带及垮落带的划分,可根据地层可钻性、抗压强度等变化与井漏、风损量及机械钻速变化相结合来定量划分采空区叠置“三带”。