砂型3D 打印材料对类软岩力学特性影响规律及机理

2023-12-21蒋力帅王鑫哲徐嘉嵘刘光生

蒋力帅 ,王鑫哲 ,徐 清,2 ,徐嘉嵘 ,刘光生

(1.山东科技大学 矿山灾害预防控制省部共建国家重点实验室培育基地, 山东 青岛 266590;2.烟台黄金职业学院 资源与土木工程系, 山东 烟台265401;3.北京矿冶科技集团有限公司, 北京 100160)

0 引 言

受沉积作用影响,煤矿巷道围岩普遍岩性软弱、节理裂隙发育,煤岩、泥岩等软岩巷道围岩控制一直是关乎煤矿安全生产的重要问题。随着浅部煤炭资源日益枯竭,深部开采已成为煤炭开采的常态,深部复杂地质力学环境使得软岩力学特性与工程表现愈加复杂,给深部煤矿巷道围岩控制提出了严峻的挑战。物理试验是软岩力学研究中的重要基础手段之一,由于软岩在力学、结构等方面的特殊性,开展软岩室内力学试验存在以下瓶颈[1-4]:①工程中软岩通常节理裂隙发育显著,对围岩稳定性影响极大。通过对现场所得的岩心进行CT 扫描,可知即使是经过加工得到的完整岩样,内部也有大量空间分布各异的孔洞、节理、裂隙等缺陷。而部分软岩原岩因强度低、完整性差,无法通过水力割缝、物理切割等手段获得含可控缺陷的试样[5-6];因此国内外学者常采用石膏等类岩石材料通过浇筑-抽条法制备预制节理试样[7-9],但该方法无法制备含复杂结构或复杂形状缺陷的试样,且当试样的缺陷位于内部时同样无法制备,因此,较难真实反映含复杂节理岩体的力学特征和裂隙发育的围岩状态。②由于内部矿物颗粒、结构缺陷等的非均匀分布,天然岩石具有较强的各向异性,该特性在软岩中体现更为显著。加之室内压缩、拉伸、剪切、动态冲击等岩石力学试验多为破坏性试验,试样在试验后大多发生破坏,无法进行重复试验,或对完全相同的试样进行不同加载方式、加载路径的试验,造成了试验结果的离散性和不确定性。因此,如何高效、精确、可重复地制备与软岩力学特性与结构特性相符试样,是突破传统软岩力学试验瓶颈的关键。

近年来,将3D 打印技术应用于岩石力学领域试验研究得到了国内外学者的广泛关注。鞠杨等[10]运用CT 成像、三维重构和光固化立体成型(SLA)3D打印技术制备含复杂裂隙的天然煤岩模型,直观地显示了荷载作用下裂隙煤岩内部的应力场分布,进而提出了岩石灾变非连续结构与物理场效应透明解析与推演;江权等[11]采用石膏粉末层喷头型和熔融沉积型(FDM)2 种3D 打印技术,以石膏粉末为材料制作了含孔洞、裂隙的模型试样和隧道物理模型;JIANG 等[12-13]采用FDM 工艺和聚乳酸塑料(PLA)制作了不同节理特征的岩石试样; GOMEZ[14]、VOGLER[15]、田威等[16-17]、笔者[18]等采用砂岩粉末作为基质材料,经过BJT 工艺制作试样并开展单轴压缩及巴西劈裂试验,发现此类型3D 打印试样在单轴抗压强度、弹性模量等关键力学参数和破坏形式上均与天然岩石接近。

作为类岩石材料,经过3D 打印成型的试样基本弹塑性力学特性是否与所模拟的岩性相符或相近,是应用这一手段开展岩石力学相关研究的重要前提与基础。3D 打印所制备的试样受基质(材料、粒径等)、黏结剂(用量、饱和度等)、打印参数(层厚、方向等)等众多因素影响,近年来引起了国内外学者的重视[19-20]。PRIMKULOV B 等[21]探讨了固化温度对糠醇树脂和砂基岩石类似物的影响;KEVIN 等[22]通过对打印试样进行硅烷处理,显著提高了3D 打印砂岩的自吸水性;TIAN 等[23]研究高温作用下砂型3D打印试样的力学性能和裂纹扩展模式。

综上可知,国内外学者已将3D 打印技术应用于岩石力学试验领域的模具制作、试样制备、模型打印等领域。但针对适合模拟软岩的砂型3D 打印技术,在通过改变打印材料、参数,研究其对成型试样力学特性的影响等方面,还鲜有探索。基于微滴喷射砂型3D 打印技术,通过力学试验、声发射监测、电镜扫描等手段,研究不同类型砂粉和不同黏结剂饱和度对类软岩试样的力学特性的影响规律及机理,旨在深入全面地探究该技术在用于软岩物理模拟上的适用性和优化依据,为精确、科学地还原具体工程条件的软岩力学特性提供重要依据。

1 砂型3D 打印技术与试验设计

1.1 砂型3D 打印技术概况及原理

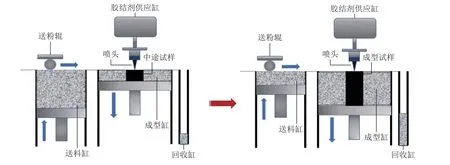

砂型3D 打印工艺采用三维粉末黏结技术(BJT),选用颗粒粒径适宜的砂粉为原料,由电脑系统和电信号控制的喷头在指定区域微滴喷洒特定饱和度的树脂黏结剂,将目标试样黏合堆叠成型。以打印长方体或圆柱体试样为例,具体打印流程如图1 所示:首先,送粉辊将粉缸中的砂粉材料在工作台面上预铺一定的厚度,之后计算机控制系统依据模型的截面切片控制喷头在工作平面上移动并喷射黏结剂,粘住特定区域的粉末完成试样的第一个层面;等待砂子聚集成层硬化,工作平台下降一个层厚的高度、送料缸上升,送粉辊再一次铺粉,喷头进行新一层面喷射固化的同时完成与上一层面的粘接,重复上述步骤,按照铺一层砂粉、喷一层黏结剂的顺序逐层打印,实现3D 模型到实体的转换,打印成型后的试样需要埋藏在粉末堆中进行固化成型。

图1 试样打印过程Fig.1 3D printing process

1.2 试验方案

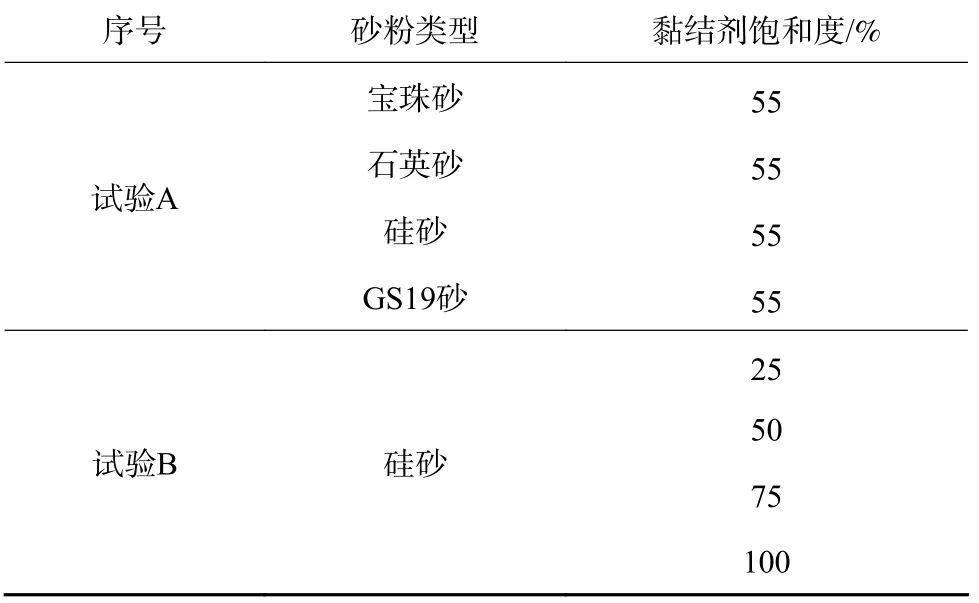

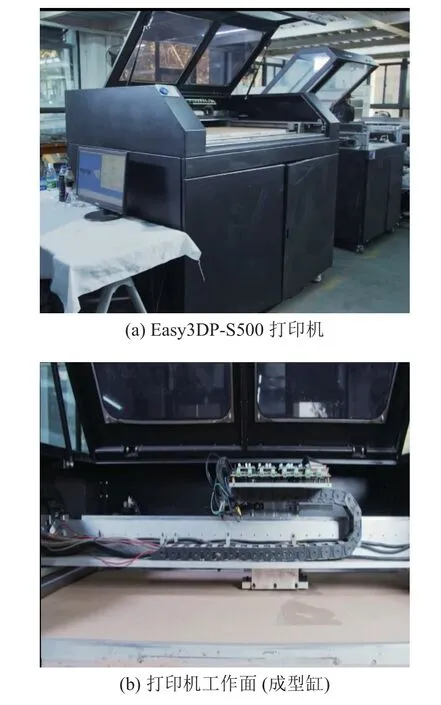

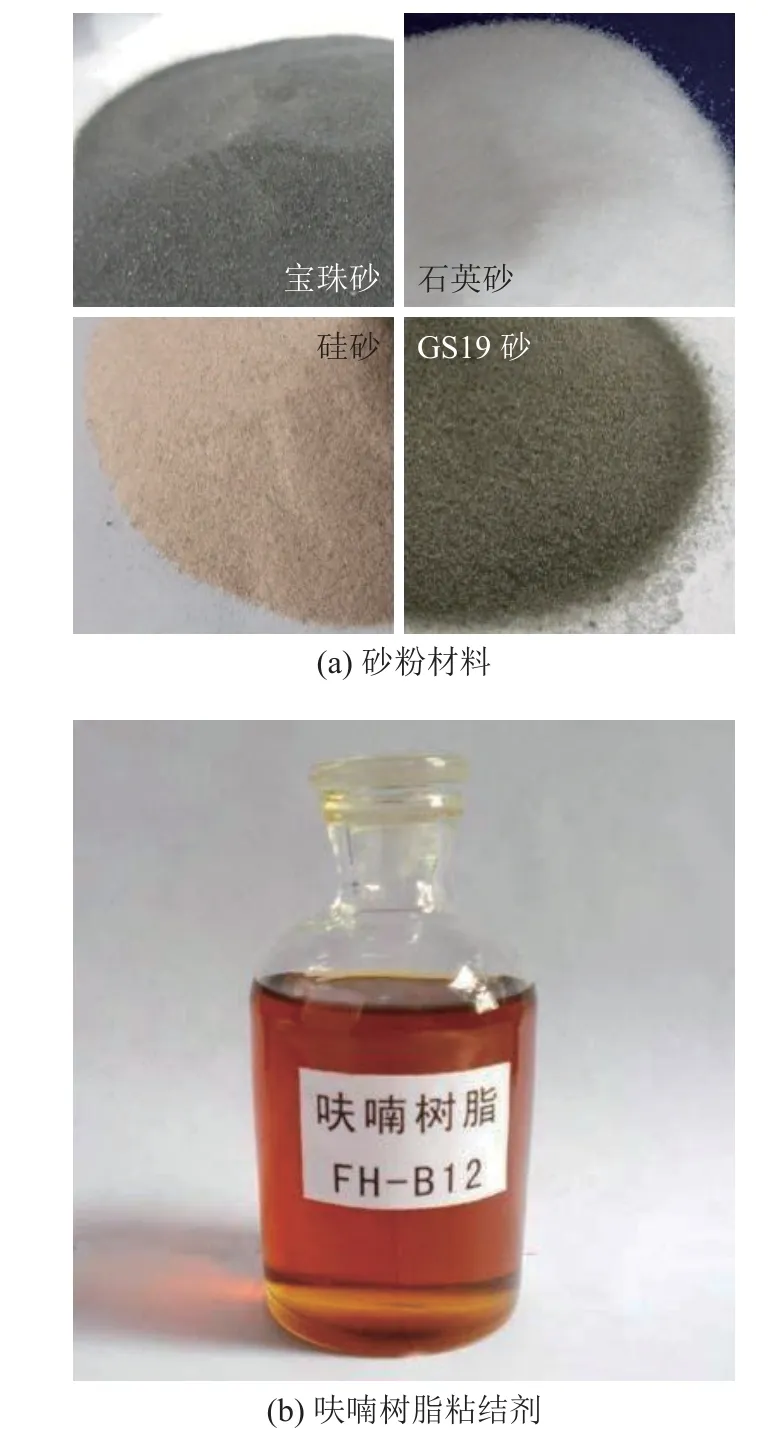

根据砂型3D 打印技术原理可知,打印过程中作为基质的砂粉和黏结剂对打印成型的试样力学特性具有重要影响,其都将影响到3D 打印试样用于模拟强度较低、孔隙率较大、胶结效果较差的软弱岩石和其他岩石的效果。如图2 所示,采用Easy3DP-S500微滴喷射砂型打印系统,选用图3 中4 种不同特性的砂粉基质(宝珠砂、石英砂、硅砂、GS19 砂)和不同饱和度(25%、50%、75%、100%)的呋喃树脂黏结剂,探究砂粉特性与黏结剂饱和度对类岩石试样力学特性的影响规律。试样尺寸为50 mm × 50 mm ×100 mm(长×宽×高),每组试验打印4 块试样,分别以砂粉类型和黏结剂饱和度为研究变量设计A、B 两组试验,具体试验设计方案见表1,其中试验A 为不同类型砂粉,试验B 为不同黏结剂饱和度。

表1 试验设计方案Table 1 Experimental design scheme

图2 打印设备Fig.2 3D printing equipment

图3 打印材料Fig.3 3D printing materials

2 不同类型砂粉对3D 打印试样力学特性影响规律

针对打印前期材料的选择展开试验研究,为了进一步分析打印材料对试样力学特性影响,比较采用何种类型砂粉的试样能够在室内试验研究中更好地替代天然煤岩试样,分别对4 种打印试样开展单轴压缩试验和电镜扫描试验,获取试样的单轴抗压强度及微观结构特征。

2.1 不同类型砂粉对试样力学特性的影响

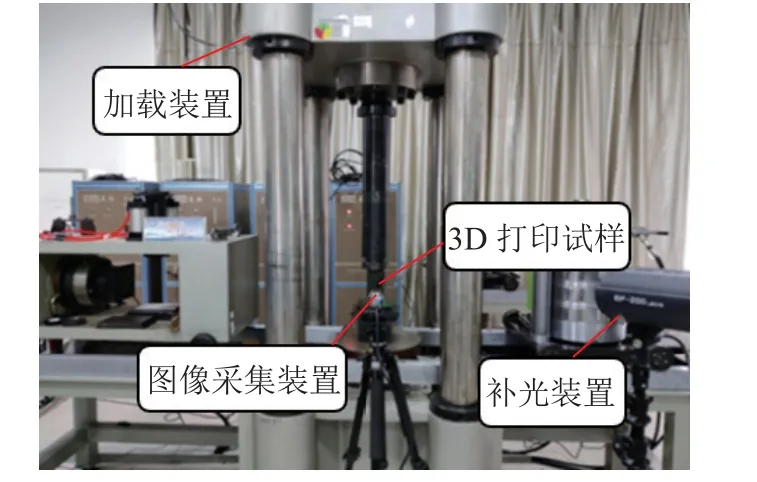

本次单轴压缩试验在山东科技大学矿山灾害预防控制实验室RLJW-2000 岩石伺服试验机上进行,试验采用位移控制方式加载,加载速率为0.3 mm/min,如图4 所示。

图4 试验设备与配置Fig.4 Loading device

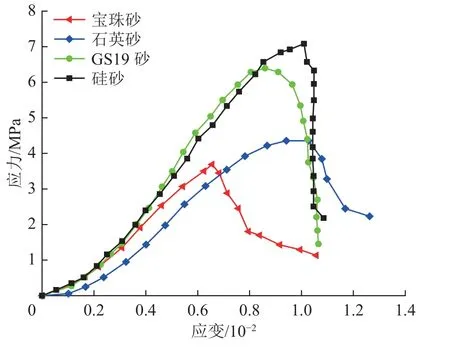

对由不同砂粉作为基质打印成型的试样进行单轴压缩试验,经计算可得各砂粉类型的单轴抗压强度样本方差分别为宝珠砂(0.13)、宝珠砂(0.11)、GS19 砂(0.16)、硅砂(0.11),可见关于给定的各砂粉类型的样本数据散步特征稳定平衡,随后选取各组试验结果中具有代表性的应力-应变曲线如图5 所示。由图可知,虽然各类砂粉为基质打印成型的试样在单轴压缩作用下都经历了明显的压密、弹性变形、局部变形、破坏4 个阶段,但其强度与变形特征、峰后特性等方面均存在较大差异(图5)。强度特征方面,硅砂和GS19 砂试样单轴压缩强度分别为7.16 MPa 和6.51 MPa,显著高于石英砂和宝珠砂试样(分别为4.45 MPa 和3.60 MPa),可见砂粉类型对成型试样的强度特性有显著影响,在同样打印参数和黏结剂属性的前提下,仅选用不同类型的砂粉,则能使试样强度提高近2 倍;变形特征方面,由硅砂、GS19 砂和石英砂试样的极限轴向应变相差不大,分别为0.98×10-2、0.83×10-2和0.99×10-2,均明显大于宝珠砂试样的极限应变0.62×10-2,计算可得不同砂粉试样的弹性模量从大到小分别为:GS19 砂(0.81 GPa)、硅砂(0.79 GPa)、宝珠砂(0.50 GPa)、石英砂(0.45 GPa),可见砂粉类型对试样的变形特性也有显著影响;峰后特性方面,石英砂和宝珠砂试样峰后呈现明显的延性特征,而硅砂和GS19 砂试样峰后表现出的显著脆性则更符合单轴压缩条件下岩石的脆性破坏特征。

图5 不同打印材料试样的应力-应变曲线Fig.5 Stress-strain curves of specimens with different materials

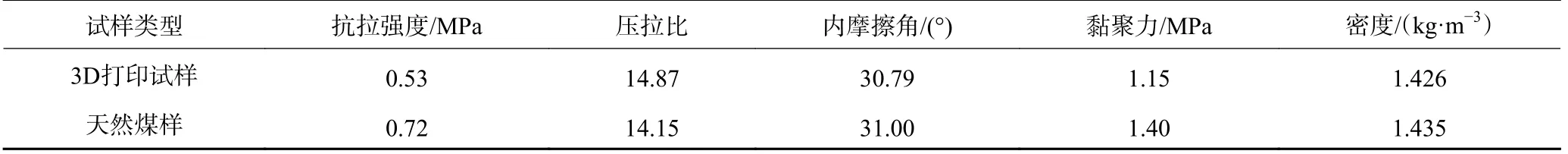

通过上述分析可知,硅砂在强度特性、变形特征以及弹塑性特征方面,都能够更好地模拟软岩力学特性[19-20]。同时课题组先前用硅砂作为砂粉基质,对所打印试样进行三轴压缩、间接拉伸等岩石力学试验,对砂型3D 打印试样与天然煤样(取自梁宝寺煤矿)的抗拉强度、内摩擦角等参数进行测定,试验测定结果见表2[24]。

表2 3 D 打印试样与天然煤样力学参数Table 2 Mechanical parameters of 3D printing specimen and coal specimen

试验结果表明,以硅砂作为基质的3D 打印试样与石膏等类岩石材料的强度相比虽略低于煤样,但整体的弹塑性力学特征较为相似,加之其在制作含复杂结构特征和内部缺陷岩体模型的不可替代性,故硅砂在砂型3D 模拟软岩力学特性方面具备充分可行性。

采用不同类型砂粉为基质制备的试样在单轴压缩条件下的破坏形式如图6 所示,4 种砂粉材料制备的试样在破坏时基本呈现出剪切破坏和张拉破坏。单轴抗压强度最低的宝珠砂试样的破坏方式区别于其余3 种强度较大的砂型试样,表现为完全的张拉破坏,仅在加载面上有部分小碎块掉落;石英砂、GS19 砂和硅砂试样在破坏时可观察到与加载方向成一定夹角的剪切裂纹贯穿整个试样,破坏形式以剪切破坏为主。

图6 不同打印材料试样的单轴压缩破裂形式Fig.6 Uniaxial compression fracture forms of specimens with different materials

2.2 不同类型砂粉对试样微观结构的影响规律

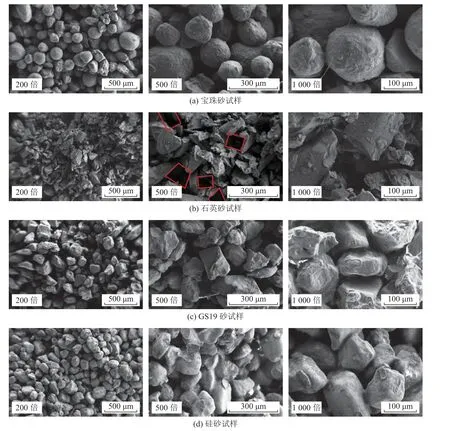

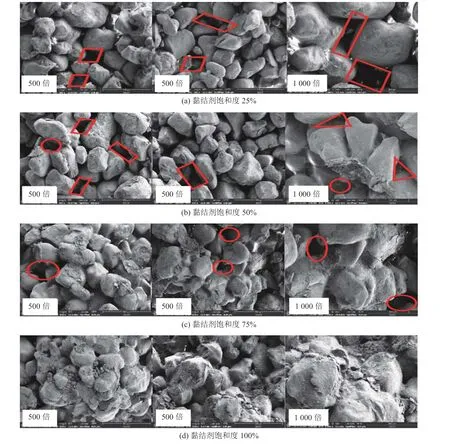

在试样的宏观力学特性与破坏形式的基础上,为进一步从微观尺度观察并揭示不同类型砂粉对试样力学特性的影响机理,采用APREO 高分辨率电子显微镜对各组试样破坏断口处的切片进行显微拍摄,得到不同类型砂粉试样的断面形貌如图7 所示。

图7 试验用砂型试样电镜扫描图像Fig.7 Electron microscopy of the test sand specimen

电镜扫描作为一种重要的手段被广泛应用于材料研制以及参数优化,能够很好的反映材料的细观结构和力学特性的细观变化规律[25-26]。图7 为4 种类型砂粉在扫描电子显微镜下放大200、500、1 000 倍后的显微结构图像,可以看出不同类型的砂粉微观特征差异显著。相比其他类型的砂粉,宝珠砂颗粒相对圆润且颗粒大小、排列均匀(图7a),从而降低了颗粒间与颗粒-黏结剂之间的摩擦力,宏观表现为低强度和图6 中的张拉劈裂破坏;石英砂颗粒呈不规则扁平状(图7b),粒径大小不均匀,在高度显微镜下可以明显发现有未被粘结填充的孔隙,这也是石英砂试样在单轴压缩下初始压密阶段应变显著的微观层面的原因;强度较高的GS19 砂(图7c)和硅砂(图7d)颗粒细观特征为形状不规则、粒径相近、分布密集,使得砂粉颗粒之间空隙较少、接触面与摩擦阻力增加,在微滴喷射的黏结剂作用下易形成较为致密的材料,这也是其单轴抗压强度明显高于石英砂和宝珠砂的重要原因之一。

综上可知,尽管各类砂粉均能作为类岩石试样的基质材料,但砂粉类型的不同直接且显著地影响成型试样的物理力学特性和破坏特征。因此,需要针对模拟目标的岩性和力学特性,测试并优化选择合适的砂粉类型,确保3D 打印成型试件能够较为科学合理的模拟目标岩石的物理力学特性。

3 黏结剂饱和度对3D 打印试样力学特性的影响

黏结剂饱和度是指3D 打印过程中每层喷洒的黏结剂用量,即所占最大喷墨量的百分比,由3D 打印机自带的计算机控制系统改变黏结剂饱和度来调整试样内部黏结剂用量。通过参考国内外学者对3D 打印的研究,并综合考虑粘结性、耐热性等性能,将呋喃树脂作为黏结剂进行研究[16-18]。因此,为探究黏结剂饱和度对试样力学特性的影响,本次试验采用了4 种黏结剂饱和度,分别为25%、50%、75%和100%,配合硅砂作为基质,进行单轴压缩试验,并配合数字散斑、声发射监测,实现对试样变形和破坏演化特征的动态分析(图8)。

图8 不同黏结剂饱和度成型试样Fig.8 Specimens with different binder saturation level

3.1 不同黏结剂饱和度对试样力学特性的影响

在砂型3D 打印中,黏结剂饱和度直接影响了黏结剂的胶结效果。经计算,在本次试验中,黏结剂饱和度分别为25%、50%、75%、100%的试样内部黏结剂占试样总体积分别为0.94%、1.87%、2.81%、3.74%。不同黏结剂饱和度成型试样如图9 所示。

图9 不同黏结剂饱和度试样应力应变曲线Fig.9 Stress-strain curves of specimens with different binder saturation level

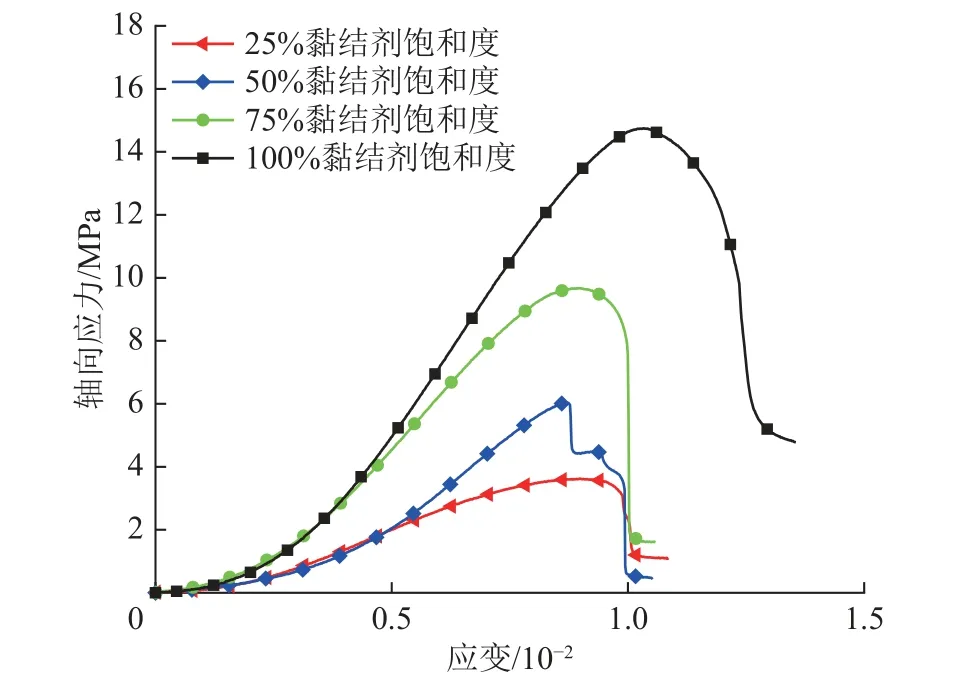

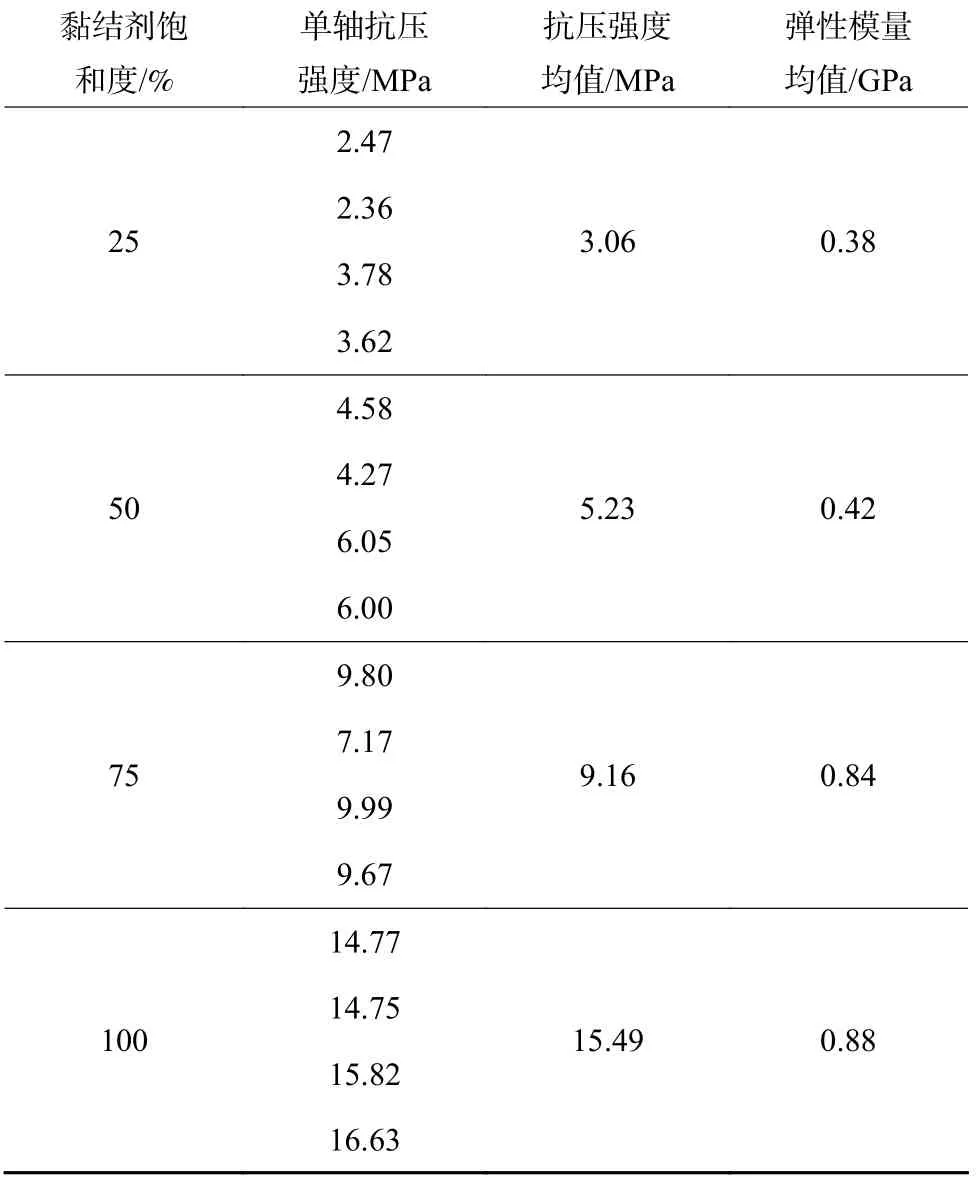

对由不同黏结剂饱和度打印成型的试样进行单轴压缩试验,所得试验结果见表3,结合2.1 节中不同砂粉类型样本方差反应所反映的数据的稳定性和表3,对不同砂粉类型和不同黏结剂饱和度所制备的完整试样进行单轴压缩试验并对其单轴抗压强度进行分析,可发现其强度的离散性较低,并且刘泉声等[19]以及Primkulov 等[21]的试验结论也表明了3D 打印技术所制备试样的离散性较低,力学性质较为稳定。每组4 个试件的单轴压缩强度离散性较小,表明该方法制备得类岩石试件力学特性相对稳定。选取各组试验结果中具有代表性的应力-应变曲线如图9所示,可知相同砂粉类型(硅砂)作为基质的前提下,黏结剂饱和度的变化对试样的力学特性影响极为显著。在强度特征方面,黏结剂饱和度为25%、50%、75%、100%的硅砂试样单轴压缩强度平均值分别为3.06、5.23、9.16、15.49 MPa,随着黏结剂饱和度由25%提高至100%,试样单轴压缩强度提升了5 倍;变形特征方面,25%、50%、75%黏结剂饱和度试样极限轴向应变相差较小,分别为0.9×10-2、0.7×10-2、0.8×10-2,都明显小于100%黏结剂饱和度试样的极限应变1.3×10-2,计算可得试样弹性模量见表2,随黏结剂饱和度的增加依次为0.38、0.42、70.84 和0.88 GPa,最大提升了231.6%,可见黏结剂饱和度对试样的变形特性也有显著影响;峰后特性方面,4 种黏结剂饱和度试件虽都在破坏后应力发生骤降,呈现出明显脆性破坏特征,排除了宝珠砂、石英砂基质试样呈现出的不符合软岩破坏的延性特征。

表3 不同黏结剂饱和度试样力学参数Table 3 Mechanical parameters of samples with different binder saturation

3.2 不同黏结剂饱和度对声发射特征的影响

声发射监测能够以弹性波的形式反映岩样受载过程中单元间损伤演化、裂纹扩展和失稳破裂的过程[27-28]。本节通过分析声发射事件能量、全过程累计能量和累计振铃计数3 个参数,结合应力-时间曲线对不同黏结剂饱和度试样的损伤破裂规律进行分析。图10 为不同黏结剂饱和度试样应力-时间以及对应的声发射能量、累计振铃计数曲线。

图10 应力时间以及对应的声发射能量、累计振铃次数曲线Fig.10 Evolution of AE parameters with stress-time curves for specimens

从图10 中可以看出,不同黏结剂饱和度对试样损伤破裂特征有显著影响。累计振铃次数方面,随着黏结剂饱和度的增加,累计振铃总数的峰值从黏结剂饱和度25%试样对应的3.72×104次增长到黏结剂饱和度100%试样的7.51×105次,增幅为20 倍作用,且在试样进入屈服阶段后,黏结剂饱和度100%试样较其他3 种的累计振铃次数有更明显的骤增趋势,这是由于试样内部材料强度低的部分逐步屈服破坏失去承载能力,材料强度相对高的地方也需要更高应力陆续屈服破坏,裂隙逐渐扩展,表现为声发射振铃计数的大幅度增加[29];累计能量方面,黏结剂饱和度为25%、50%、75%、100%的试样累计能量随黏结剂饱和度增加依次增加,分别为23 169、183 892、236 307、451 785 V·ms,呈线性相关关系,与3.1 节中黏结剂饱和度对试样强度的影响规律相同;从单个声发射试件的能量波动方面,黏结剂饱和度25%试样(图10a)在初始压密阶段即发生了大量高能量事件,部分高事件的能量达到整个加载过程中单个事件能量峰值的1/4,说明试样在该阶段发生了大量内部颗粒压密、碰撞、摩擦等产生声发射信号的力学行为,该特征在其他3 种试样中未有发现。

通过对上述声发射特征信息的对比可以看出,黏结剂饱和度不仅直接影响试样强度,还对试样加载过程中的内部损伤破裂特征就较大影响。

3.3 不同黏结剂饱和度试样微观结构特征与影响机理分析

为进一步从微观尺度观察并揭示不同黏结剂饱和度对试样力学特性的影响机理,采用APREO 高分辨率电子显微镜对各组试样破坏断口处的切片进行显微拍摄,得到不同黏结剂饱和度试样的断面形貌如图11 所示。

图11 不同黏结剂饱和度试样电镜扫描图像Fig.11 Electron microscope scan images of specimens with different binder saturation

通过观察不同黏结剂饱和度试样放大500 和1 000 倍下的微观结构可以看出,当黏结剂饱和度为25%时,砂粉颗粒分明,颗粒间空隙明显;当黏结剂饱和度提升到50%时,出现部分颗粒粘合现象;随着黏结剂饱和度继续提高,砂粉颗粒间粘结愈加明显,颗粒间空隙被黏结剂填充而显著缩小,相邻砂粉颗粒在黏结剂作用下相互粘合形成块度较大的块体。该现象很好地揭示了第3.1 节中不同黏结剂饱和度对试样的强度和变形特性的影响机理:当黏结剂饱和度较低时,砂粉颗粒间粘合不充分,颗粒间空隙较多,呈现典型的微散体结构特征,此时试样的宏观强度和破坏主要由砂粉颗粒间摩擦力决定;随着黏结剂饱和度提升,试样中黏结剂含量提升,微小的砂粉颗粒在大量黏结剂作用下彼此重复粘合,不再呈现单个砂粉颗粒排布的形式,而是形成粒径更大的“颗粒块”,此时试样的宏观强度和破坏主要由“颗粒块”之间的摩擦力、砂粉颗粒与黏结剂的粘合力等作用力共同确定,因此使得黏结剂饱和度100%的试样单轴压缩强度达到了饱和度25%试样的5 倍。

综上所述,黏结剂作为3D 打印过程中的重要材料之一,其饱和度的差异直接在微观层面左右了打印试样的材料特性,进而表现为宏观的力学特性和破坏形式的差异。因此,在打印准备工作时,需事先对比测试并选取适宜的黏结剂饱和度,确保打印结果能够近似的模拟目标岩石。

4 讨 论

经过国内外学者近几年的研究表明[30-32],砂型3D 打印成型试件(常规打印材料和参数配置)虽然通常强度略低于混凝土等类岩石材料,但具有弹塑性力学特性相近、能够制作复杂缺陷、特性稳定、不需进行长时间养护等优点,已被普遍认为是模拟软岩的适宜类岩石材料。图12 为不同黏结剂饱和度硅砂试样与国内不同煤矿现场所取样的软弱煤岩样强度对比。由图可知,通过改变砂粉类型和黏结剂饱和度,能够让打印成型的试样与目标现场软弱煤岩样的力学特性高度近似。

图12 不同黏结剂硅砂打印试样与软弱煤岩应力应变曲线对比Fig.12 Comparison of stress-strain curve of same binder silica sand printed specimen and coal rock

国内外学术界针对混凝土、石膏等类岩石材料的配比和力学特性优化研究已开展了数十年乃至上百年,而砂型3D 打印作为新兴技术与工艺,所得试样受基质(材料、粒径等)、黏结剂(用量、饱和度等)、打印参数(层厚、方向等)等众多因素影响,有必要对其进行详细全面的研究,方能有效揭示该技术在制备类岩石试样的极限强度范围和用以模拟目标岩石的适用性,从而为裂隙岩体力学物理试验研究提供重要的手段与方法。现阶段由于是改变材料和参数的研究暂不适合添加宏观理论模型,今后在全面揭示了各影响因素之后,会考虑用宏观理论模型来建立成型参数最优化预测模型。

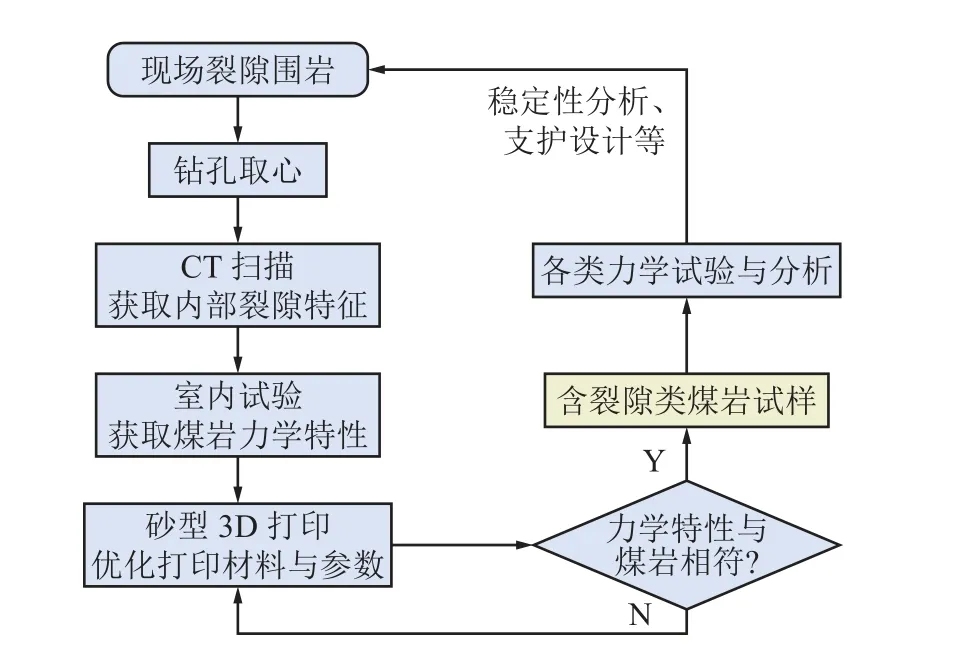

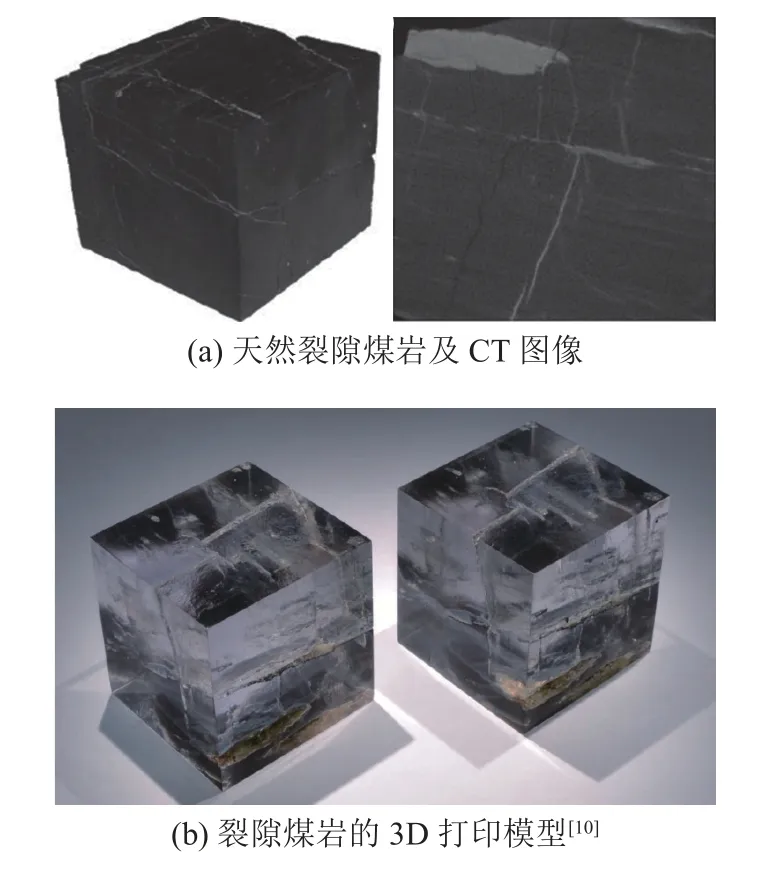

针对裂隙围岩现场工程问题,在本文及相关研究基础上,采用3D 打印技术可形成如图13 的研究流程图。针对某一具体现场工况,对所取得岩心进行CT 扫描,获取其内部裂隙特征并重构为三维数字模型(图14),开展相应力学试验获取煤岩力学特性,通过3D 打印技术制作符合其内部裂隙特征的类煤岩试样并进行力学试验[10],若打印试样的力学特性与真实煤岩不符,则重新优化打印材料、黏结剂、参数等,直至所得试样的力学特性与煤岩相符,后可根据工程需要对指定煤岩特性的类岩石试样进行大量打印制备,用于开展不同加载路径、改变试样尺寸用于剪切、巴西劈裂、冲击试验等不同类型的试验;或制备裂隙岩体试样,用于研究裂隙岩体力学特性,为裂隙围岩稳定性分析、支护设计等提供科学依据。

图13 基于3D 打印的裂隙围岩工程研究技术路线Fig.13 Technical route of fractured rock engineering based on 3D printing

图14 基于天然煤岩CT 扫描的裂隙煤岩3D 打印模型Fig.14 3D printed model of fractured coal rock based on CT scanning

5 结 论

1)不同类型砂粉对成型试样的强度和变形特征均有显著影响。硅砂在峰值强度以及弹性模量方面,都具备优异的力学特性;因此,硅砂在强度特性、变形特征以及弹塑性特征方面,都能够更好地模拟软岩力学特性。

2)4 种类型砂粉3D 打印试样随强度的增大,破坏形式由张拉破坏发展为剪切破坏。细观尺度下,不同类型的砂粉微观特征差异显著:强度较低的石英砂和宝珠砂颗粒均一、排列均匀、孔隙大,而强度较高的硅砂和GS19 砂形状不规则、分布密集,颗粒间空隙较少、接触面与摩擦阻力增加,在微滴喷射的黏结剂作用下易形成较为致密的材料,是其单轴抗压强度明显高于石英砂、宝珠砂的重要原因之一。

3)黏结剂饱和度的变化对试样的力学特性影响极为显著,黏结剂饱和度与试样强度呈正相关关系,随着黏结剂饱和度由25%提高至100%,试样单轴压缩强度提升了5 倍;变形特征方面,100%硅砂试样极限应变明显高于其余3 种试样,且弹性模量随黏结剂饱和度的增加而增大;声发射特征方面,不同黏结剂饱和度对试样的损伤破裂特征表现为累计振铃次数随黏结剂饱和度的增加,前后增大近20 倍;累计能量与黏结剂饱和度增加呈正相关。

4)通过对不同黏结剂饱和度试样细观特征和机理分析可知,当黏结剂饱和度较低时,砂粉颗粒分明,颗粒间空隙明显;随着黏结剂饱和度提升,试样中黏结剂含量提升,微小的砂粉颗粒在大量黏结剂作用下彼此重复粘合,形成粒径更大的“颗粒块”,此时试样的宏观强度和破坏主要由“颗粒块”之间的摩擦力、砂粉颗粒与黏结剂的粘合力等作用力共同确定。