厚硬顶板潜在矿震风险地面压裂预控技术

2023-12-21王书文智宝岩杜涛涛杨光宇夏永学

王书文 ,智宝岩 ,杜涛涛 ,杨光宇 ,陆 闯 ,夏永学

(1.中国中煤能源集团有限公司, 北京 100010;2.中煤陕西榆林能源化工有限公司, 陕西 榆林 719100;3.天地科技股份有限公司 开采设计事业部,北京 100013;4.中煤科工开采研究院有限公司, 北京 100013)

0 引 言

厚层坚硬顶板是冲击地压、矿震发生的主要因素[1-4],厚硬顶板破断不仅具有滞后性,也容易形成“关键工作面效应”“震动诱冲效应”和“冲击震动效应”[5-7]。近年来,地面有感矿震频繁发生,不仅影响了附近居民的正常生活,也造成了一定社会影响。蒙陕地区多个矿区赋存厚硬顶板,开采期间造成的冲击地压、矿震问题突出,不仅影响了矿井的安全生产,也不同程度上制约了产能释放。传统的顶板控制手段不能完全解决厚硬顶板问题,随着对厚硬顶板致灾性认识及治理手段探索的深入,厚硬顶板治理实践越来越多。尤其近几年,借鉴油气开采的压裂技术,引入地面压裂技术解决厚硬顶板诱发矿震[8]、工作面强矿压[9]、冲击地压[10]灾害问题,厚硬顶板地面压裂的可行性是该技术应用的基础。

在厚硬顶板破断引发矿震的机理及控制技术方面,曹安业等[11]提出顶部运动型矿震是我国煤炭开采过程中的主要类型;白贤栖等[12]认为巨厚顶板的破断具有多层次,且诱发多级矿震;郭文豪等[13]进一步阐述多层厚顶板工作面在留设宽煤柱时冲击矿震的诱发机理;王平[14]和张全等[15]均提出并验证了高位厚硬顶板断裂易诱发强烈矿震;冯龙飞等[16]研究发现回采速度加快会引起坚硬顶板破断而产生大能量矿震;张明等[17]根据厚硬关键层破断诱发强矿震的条件提出了降低地面震动损害的思路;赵志鹏等[18]应用超前深孔爆破控制坚硬顶板以减弱矿震事件;曹怀轩等[19]应用分段水力压裂技术弱化低位关键层以实现减震。

在岩层可压裂性的研究上,尚立涛等[20]综合研究了区块天然裂缝、地应力、脆性指数、断裂韧性等影响储层可压裂性关键参数;王成旺等[21]基于脆性指数、围岩与煤层弹性模量差异、断裂韧性及地应力特征等定量评价了深部8 号煤储层可压裂性;赵宁等[22]认为脆性指数、断裂韧性以及水平地应力差指数为储层可压裂性的关键控制因素;曾治平等[23]认为岩石可压性评价是储层压裂改造层位优选、压后产能评估的重要基础工作;赵金洲等[24]研究了页岩脆性断裂韧性和天然弱面3 个方面特性;王小军等[25]研究了综合脆性指数、水平应力差、层间应力差以及断裂韧性等指标,建立了可压裂性评价方法。

上述研究深刻说明了厚硬顶板运动诱发矿震的原理和岩层的可压裂性质,而具有厚硬顶板的矿井[26]开采后,是否会出现矿震等强烈矿压显现,如何保障矿井开采过程不出现影响矿井安全生产和产能被压制情况发生,尚无成熟案例可借鉴,也不能等到厚硬顶板对矿井安全生产造成影响时再考虑治理,笔者以新建的大海则煤矿为工程背景,针对厚硬顶板潜在矿震风险预控技术开展研究,为其他类似具有厚硬顶板的矿井风险预控提供借鉴。

1 研究区概况

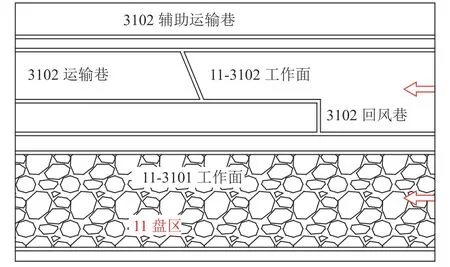

大海则煤矿属于新建矿井,201 盘区南北宽约3.4 km,东西长约7.0 km,面积约23.8 km2,20101 综采工作面为首采工作面,煤层倾角为0.4°~1.4°,平均倾角0.9°,煤厚3.9~6.3 m,煤层平均厚度5.6 m,采用大采高综采采煤法,工作面位置如图1 所示。

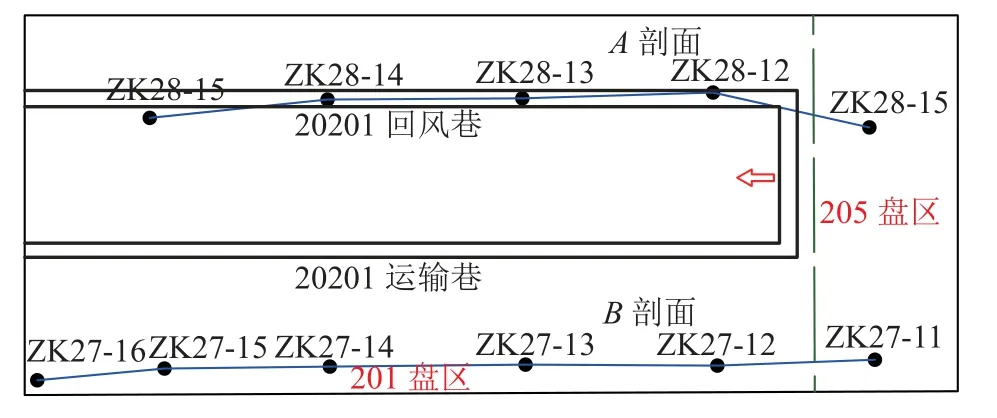

图1 20101 工作面平面布置Fig.1 Layout plan of No.20101 Working Face

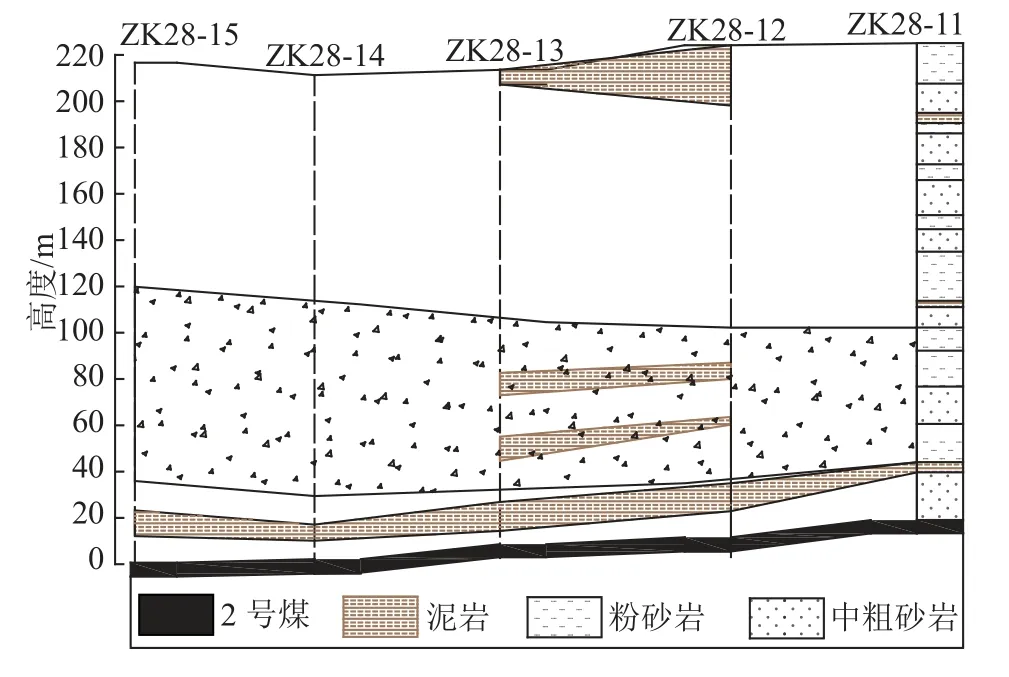

A剖面线上(图2),2 号煤上方存在厚度大的砂岩层,沿工作面走向,即ZK28-11-ZK28-15 的剖面线上,在距离煤层10~40 m 层位主要以泥岩赋存为主,距离煤层40~100 m 层位局部赋存一定厚度的泥岩,且分布在ZK-13 和ZK28-12 钻孔附近,覆岩其余岩层主要以粉砂、中粗砂互层为主要赋存特征。

图2 A 剖面岩层赋存特征Fig.2 Characteristics of rock stratum in section A

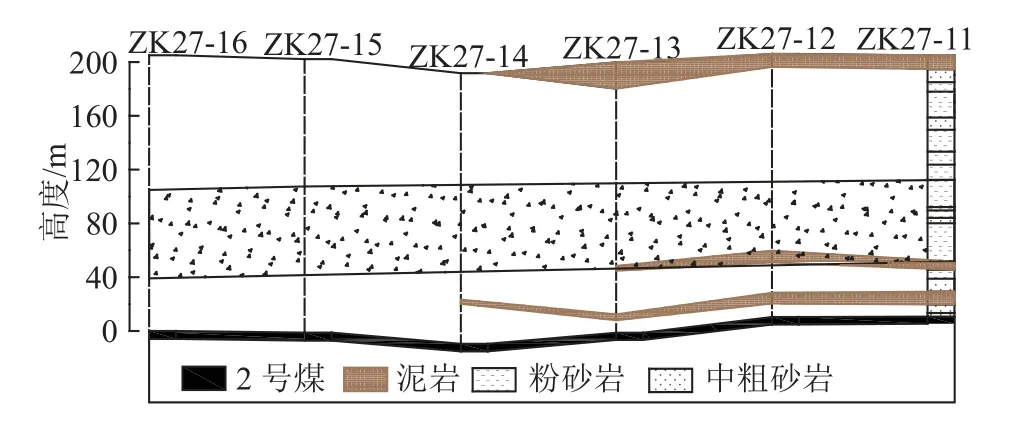

B剖面线上(图3),2 号煤上方存在厚度大的砂岩层,沿工作面走向方向,即ZK27-11-ZK27-16 的剖面线上,在距离煤层10~40 m 层位主要以砂岩赋存为主,局部区域含有泥岩,距离煤层40~100 m 层位赋存以砂岩为主,工作面由A剖面区域向B剖面开采过程,岩层赋存发生了较大的变化。

图3 B 剖面岩层赋存特征Fig.3 Characteristics of rock stratum in section B

2 厚硬顶板顶板潜在矿震风险分析

在各类煤矿风险灾害中,顶板灾害诱发因素多、防控困难,是制约煤矿安全生产的重要因素[27]。蒙陕地区具有典型厚硬顶板赋存特征,厚硬顶板初次破断、周期破断、滞后破断时释放的弯曲弹性能是诱发矿震的主要特征之一,蒙陕矿震发生案例统计分析表明,首采工作面矿震风险相对较低,随着开采范围的增大,矿震风险、冲击地压发生风险显著增强。

2.1 厚硬顶板破断矿震风险

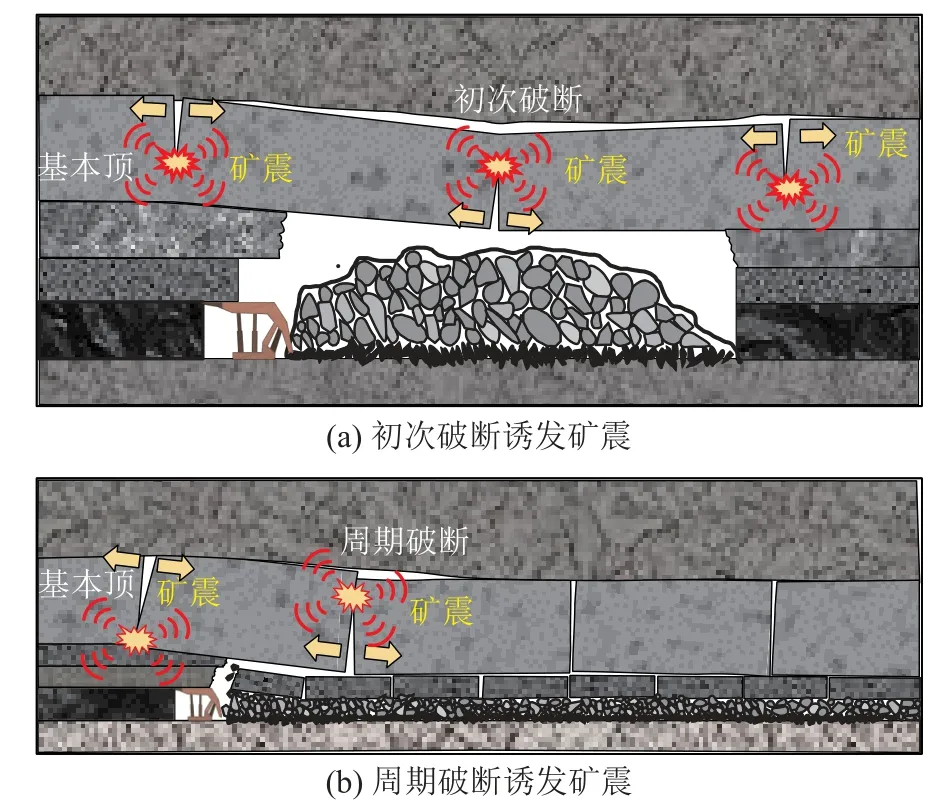

厚硬顶板破断易诱发矿震,当矿震震源处于或邻近采场空间,其发生时释放能量较大,伴随强大的震波,对巷道和工作面的稳定性控制产生强烈影响[5]。

根据工作面回采时顶板破断在垂向的发展趋势,结合相关研究成果[28-30],分析低位、高位厚硬顶板破断引发矿震风险。

1)低位厚硬顶板破断诱发矿震风险。基本顶作为工作面回采时的厚层坚硬顶板,按固支梁计算其发生初次破断时释放的弹性能[28,30]为

式中:Udc为基本顶初次破断释放弹性能;qdc为基本顶的自重和其上覆岩层附加载荷的单位长度折算载荷;Ed为基本顶的梁弹性模量;Rt为基本顶岩层的抗拉强度;hd为基本顶的厚度;bdc为基本顶初次破断时的悬空跨度。

按悬臂梁计算厚硬基本顶发生周期破断时释放的弹性能[28,30]为

式中:Udz为基本顶周期破断释放弹性能;qdz为基本顶悬臂梁模型的自重和其上覆岩层附加载荷的单位长度折算载荷;bdz为基本顶周期破断时的悬空跨度。

如图4 所示,低位厚层基本顶初次破断时将诱发工作面回采时的首次较大矿震,随后基本顶的周期破断诱发周期性的矿震。根据厚硬基本顶破断弹性能释放表达式,破断基本顶的厚度、关键块体的悬空跨度和基本顶岩体的坚硬程度越大,破断释放的弹性能越大,矿震风险则相对越高。

图4 低位厚层基本顶破断诱发矿震Fig.4 Mine earthquake induced by initial fracture of low thicklayer main roof

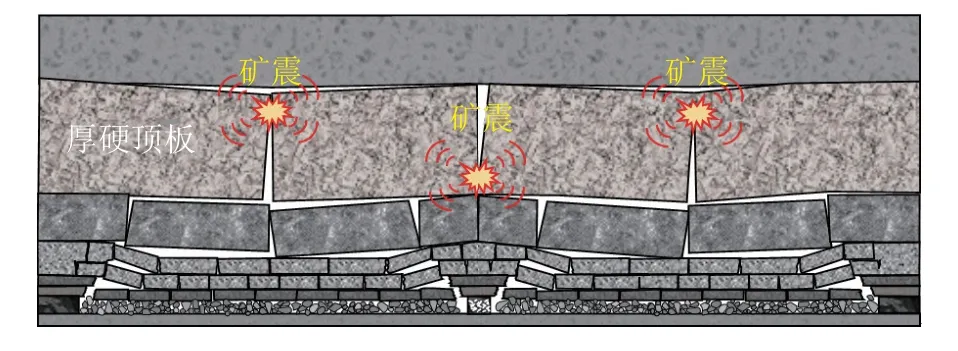

2)高位厚硬顶板破断诱发矿震风险(图5)。高位厚硬顶板即基本顶上方的主关键层[30],工作面倾向开采空间小时,顶板破断高度较小,高位厚硬顶板结构悬顶面积较小,达不到垮落的面宽条件,高位厚硬顶板结构稳定不发生破断;当开采空间增加时,高位厚硬顶板结构达到极限破断步距后,开始发生初次破断,易诱发强矿震。

图5 高位厚硬顶板破断诱发的矿震Fig.5 Mine earthquake induced by high thick roof fracture

高位厚硬顶板发生初次和周期破断释放的弹性能[17]为

式中:Ugc、Ugz为高位厚层关键层初次和周期破断释放弹性能;qgc、qgz为其初次和周期自重和其上覆岩层附加载荷的单位长度折算载荷;Eg为高位厚层关键层的梁弹性模量;hg为其厚度;bgc、bgz为其初次和周期破断时的悬空跨度。

当工作面推进过程,高位厚硬顶板的厚度、载荷值、悬空跨度及极限跨度不同,局部弹性能释放不同,是否引起矿震显现出现各异。高位厚硬顶板结构发生初次破断后,并不会一次完成能量释放,仍处于不稳定状态。当高位厚硬顶板在破断调整过程中,会再次产生强矿震,随着开采空间继续增大,高位厚硬顶板结构再次发生大尺度破裂,仍可能诱发强矿震,而首采工作面之后的邻近工作面在接替开采时极大的拓展了开采空间。

根据钻孔资料,新建矿井大海则煤矿2 号煤层上方存在局部致密的低位厚层砂岩顶板和高位厚60~80 m 的致密坚硬顶板。局部的低位厚层坚硬顶板距离采场近,能量衰减越小,释放的高能量越高,直接影响首采面的顺利开采;高位厚硬顶板破断表现出强烈性和不稳定性,不仅影响着首采面的开采,还对接替面造成强烈矿震影响,且综合分析岩层钻孔资料,高位厚硬顶板是顶板控制的主要对象。

2.2 工程类比

厚硬顶板是蒙陕地区典型的赋存条件,文献[31]表明七里镇砂岩厚度在呼吉尔特矿区南北向分布差异显著,造成葫芦素煤矿、门克庆煤矿、母杜柴登煤矿和巴彦高勒煤矿矿压显现强烈程度具有较大差异;上述矿井及周边的红庆河煤矿在采区首采面开采时,矿压显现不明显,矿压显现强度较弱,但当第二个面开采时矿压显现及程度开始强烈,与前文所分析的倾向开采空间增大有关。

以红庆河煤矿、门克庆煤矿开采过程的灾害发生为例,采用工程类比的方法分析新建矿井厚硬顶板条件危险性矿震发生的可能性。

2.2.1 案例1

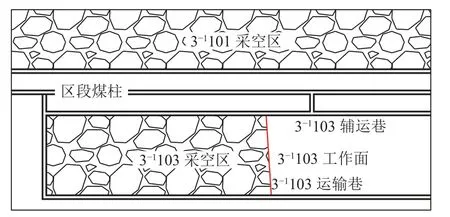

红庆河煤矿3-1103 综采工作面为一采区的第2个工作面,其北侧为一采区的首采工作面3-1101 工作面,两工作面之间区段煤柱为64 m,3-1103 辅运巷位于煤柱中,工作面相对位置关系如图6 所示。

图6 3-1103 工作面布置Fig.6 No.3-1103 working face layout

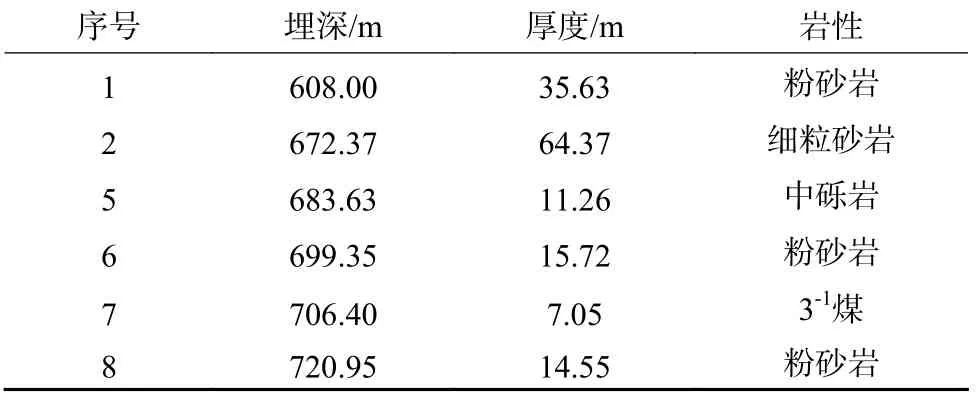

通过对一采区的钻孔进行分析,煤层上方赋存厚度较大的复合砂岩层,由砂粒胶结而成,结构稳定。工作面回采过程,煤层上方数10 m 厚的复合砂岩层存在滞后破断的现象,这个过程中岩体中储存了大量的弹性能,弹性能一旦释放,容易造成工作面冲击。典型顶板赋存情况,见表1。

表1 18-13 钻孔顶板岩层分布Table 1 Distribution of roof strata in borehole 18-13

红庆河煤矿一采区首采工作面开采期间矿压显现不明显。但开采第2 个工作面开采过程,曾发生冲击地压显现和矿震,其中,2018 年11 月30 日3-1103工作面新辅运巷发生一起冲击地压显现,造成辅运巷出现剧烈底鼓现象,2021 年4 月2 日,3-1105 工作面发生一次能量为2.1×106J,地震震级2.3 级的矿震,定位在邻近的3-1103 工作面采空区上方厚硬顶板中,2021 年6 月11 日9 时22 分,3-1105 工作面发生一次能量为7×106J,地震震级3.0 级的矿震事件,矿震发生在宽煤柱调整为小煤柱后。因此,厚硬顶板导致冲击地压或矿震风险高。

2.2.2 案例2

门克庆煤矿11-3101 综采工作面为11 盘区首采工作面,同红庆河煤矿首采工作面矿压显现情况相似,首采工作面开采期间矿压显现不明显。

但当开采第二个回采工作面,即11-3102 综采工作面开采期间矿震与冲击显现均开始凸显。11-3102 工作面长度300 m,推进长度5 540 m,埋深677~707 m,采高3.85~5.45 m。区段煤柱宽度为35 m,工作面相对位置关系如图7 所示。

图7 11-3102 工作面布置示意Fig.7 No.11-3102 Working Face layout

由表2 可知,煤层上方100 m 范围内岩层以砂岩为主,存在厚31 m 的粗粒砂岩和厚28.92 m 中粒砂岩厚硬顶板。

表2 H062 钻孔顶板岩层分布Table 2 Distribution of roof strata in borehole H062

门克庆煤矿11-3102 工作面回采期间超前工作面120 m 内频繁出现“煤炮”,集中在超前工作面40 m范围内,最大影响范围达到380 m。自2017 年9 月至2018 年4 月,先后出现过多次一定程度的煤块突出、顶板下沉、两帮变形及底鼓等巷道破坏现象。2018 年4 月8 日,在距离工作面机尾150 m 处发生冲击显现,能量达3.3×107J,国家地震台网监测等级为2.5 级。

综上可知,基于理论分析和工程类比,新建矿井大海则煤矿有潜在矿震风险,有必要采取地面压裂进行预控。

3 矿震地面压裂区域预控技术

3.1 岩层可压裂性试验研究

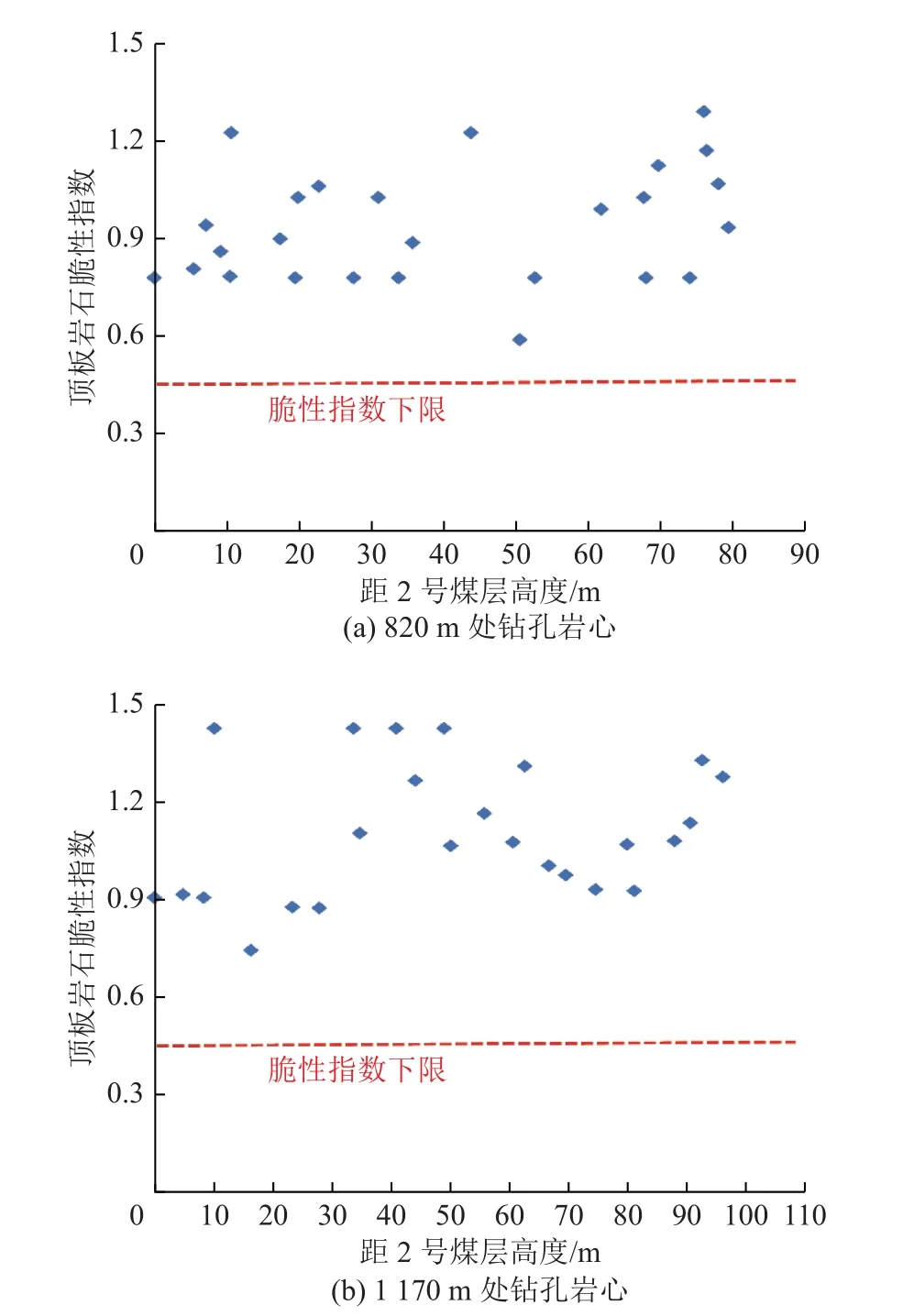

1)现场采样。为确定大海则煤矿厚硬顶板岩石的压裂特性,在20101 工作面运输巷820 m 和1 170 m进行岩层取心,然后,在中国石油大学(北京)油气资源国家重点实验室对大海则煤矿2 个顶板钻孔岩心不同深度的岩层开展岩层抗压强度、弹性模量、矿物成分、黏土含量等参数测试,以及开展X 射线衍射试验,测试不同深度处岩层的矿物成份,获取岩层中脆性矿物以及黏土矿物的含量,如图8 所示。

图8 厚硬顶板的岩心Fig.8 Core of thick and hard roof

2)岩层脆性指数分析。杨氏模量和泊松比是表征岩层脆性的主要岩石力学参数,杨氏模量反映了岩层被压裂后保持裂缝的能力,泊松比反映了岩层在压力下破裂的能力。岩层杨氏模量越高,泊松比越低,脆性越强。

岩层脆性大小使用脆性系数BI定量表示,如下:

式中:YM为归一化杨氏模量;PB为归一化泊松比;将获得的泊松比、杨氏模量进行归一化计算得到了脆性指数BI。由此方法对大海则煤矿厚硬顶板的岩样试验数据进行分析,如图9 所示。

图9 顶板岩石脆性系数分布Fig.9 Diagram of distribution of roof rock brittleness coefficient

岩石力学测试结果来表明,大海则煤矿的2 号煤层顶板岩石脆性系数为59%~143%,平均约为98%,远大于岩石可压裂的脆性系数下限45%,厚硬顶板岩层具有很好的压裂特性。

3)岩层脆性矿物含量和黏土矿物含量分析。岩层的矿物成分含量是影响岩层基质孔隙和微裂缝发育程度及压裂改造方式等的重要因素。脆性物质含量越高,岩层脆性越强,可压裂性越好;而黏土含量越高,岩层塑性越强,吸收能量越多,越难压裂。

如图10 所示,通过测定表明,大海则煤矿顶板岩层平均脆性矿物质量分数约68%,远大于1/3,表明岩层脆性矿物含量高,岩层压裂特性好。

图10 顶板岩石脆性含量分布Fig.10 Diagram of brittle content distribution of roof rock

通过实验室测试表明,大海则煤矿的砂岩顶板具有良好的可压裂特性。

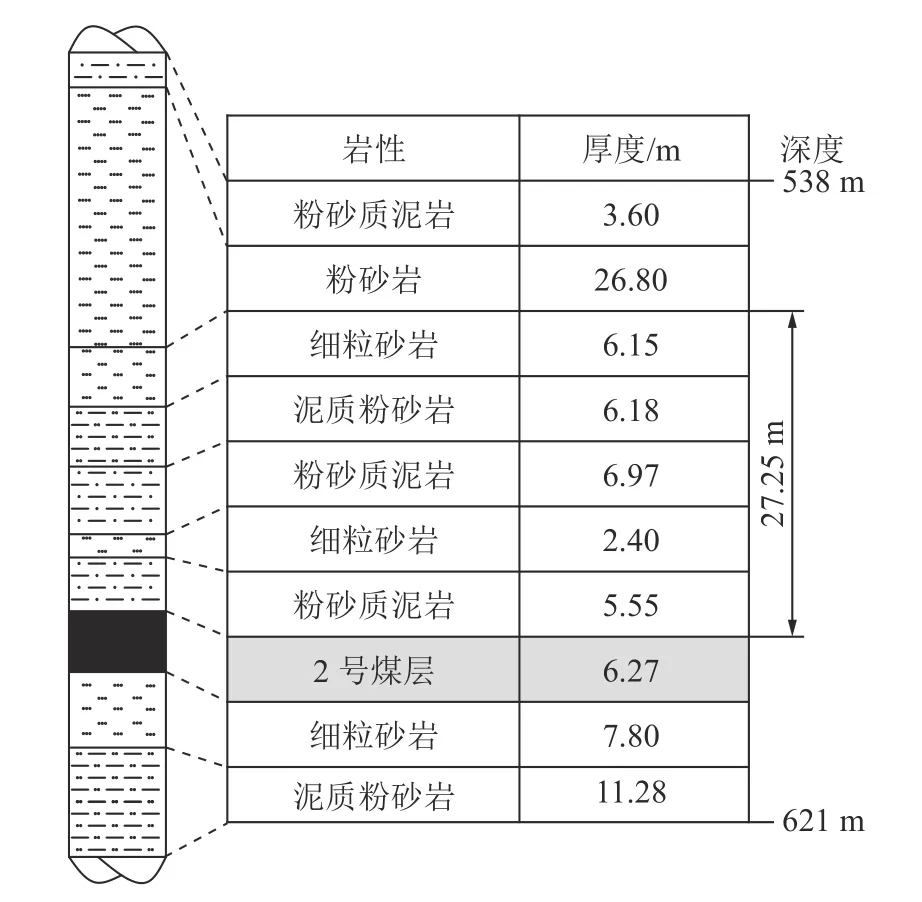

3.2 地面压裂区域卸压数值分析

采用UDEC 离散元数值模拟的方法对大海则煤矿厚层坚硬顶板地面压裂效果进行分析。首先,根据ZK28-14 钻孔柱状图确定2 号煤层上覆厚层坚硬顶板的位置,其为厚26.80 m 的粉砂岩,该层粉砂岩距离煤层的垂向距离约为27.25 m,如图11 所示。对于2 号厚煤层的开采,该致密厚层粉砂岩为主关键层,在回采前采取地面超前预裂的方法处理此岩层。

图11 煤岩层柱状Fig.11 Histogram of coal seam and rock stratum

为模拟地面钻孔压裂厚层坚硬顶板的效果,建立二维离散元数值模型。模型长×宽为300 m×83 m,由煤层实际埋深计算模型顶部需施加13.98 MPa 的均布荷载来模拟上覆岩层,侧压系数取1.2,模型的底部与两边固定。为实现“L”型水平压裂孔的走向全过程建立,采取外置建模的方法,即在坚硬厚层的主关键层建立“L”型压裂钻孔模型,压裂裂隙采用泰森多边形随机裂隙路径进行模拟,由此更加符合现场实际,且形成水平压裂孔伴随周边随机裂隙模拟效果,如图12 所示。

图12 离散元二维数值模型Fig.12 Two-dimensional discrete element numerical model

图13a 展示了未预裂时回采和预裂后回采的塑性区状况。结果表明,采取地面水力压裂前,工作面回采后,厚硬顶板破断时块度较大,且工作面超前段顶板岩层完整致密并无塑性区发育;采取地面水力压裂后,上覆厚岩层被分层、分段破裂成较小块度的岩体,且在工作面回采超前段,厚层坚硬关键层已经被预裂,其存在明显的塑性区破坏区域,顶板的完整性与致密性被破坏,工作面在开采时该岩层更易垮落。

图13 地面压裂效果模拟结果Fig.13 Simulation results of ground fracturing effect

图13b 展示了未预裂时回采和预裂后回采的垂直应力状况。结果表明,工作面在未预裂时回采,其煤壁前方的超前支承压力峰值高、集中区区域大。峰值区应力均达40 MPa 以上,集中系数为2.6,且超前支承压力影响区为78.61 m,集中区在竖向距离可达46.01 m,展现出厚层坚硬顶板破断时的强烈影响。工作面在预裂后回采时,其煤壁前方的超前支承压力峰值明显降低、集中区范围骤减。峰值区应力几乎不超过39 MPa,平均集中系数为1.9,且超前支承压力影响区为49.22 m,集中区在竖向基本无明显扩展,由此对比得出预裂后工作面回采的采动应力降低明显。

如图14 所示,根据厚硬顶板的可压裂性分析及地面压裂效果的数值模拟分析表明,厚硬顶板具有良好的可压裂性,可以通过实施地面压裂对厚硬顶板进行改造,数值模拟揭示了地面压裂改造厚硬顶板的效果。因此,地面压裂破坏了厚硬顶板的完整性和致密性,使其在工作面回采过程中更易发生破断,降低岩层中弹性能的积聚与释放,从而实现对矿震风险的有效预控。

图14 地面压裂矿震预控机理示意Fig.14 Schematic of ground fracturing pre control mechanism of mine tremor

4 工程应用分析

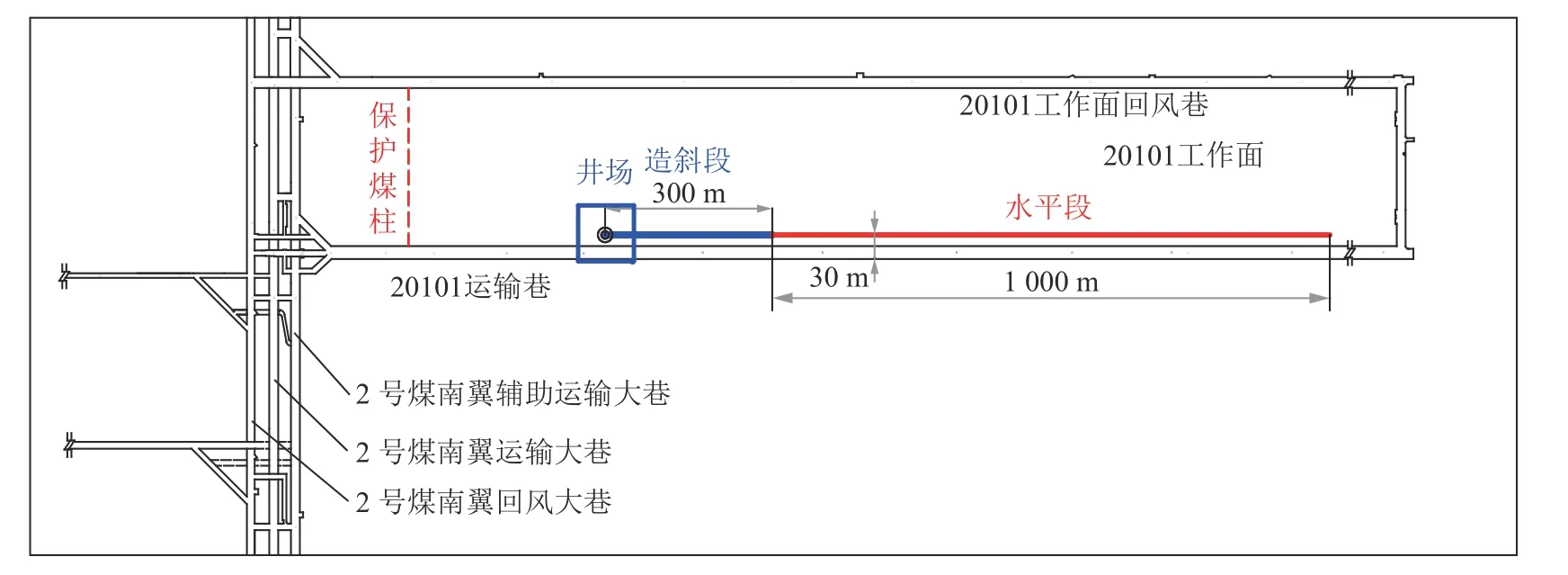

4.1 20101 工作面压裂试验

在20101 工作面进行地面压裂试验,20101 工作面顶板压裂采用1200~1 300 m3/段和10~12 m3/min的压裂规模,射孔方式2 簇20 孔,间距50~60 m,压裂压强控制在25~30 MPa,可同时满足主裂缝延伸和分支缝的延伸,压裂液采用高黏交联冻胶对近井筒造主缝和针对裂隙发育地层造长缝具有明显优势,裂缝控制暂堵转向剂对开启难开启的射孔孔眼、封堵滤失较大裂隙、促进裂缝缝长增加和平衡南北扩展延伸。如图15 为20101 工作面地面压裂的DHZ-01L 井。

图15 DHZ-01L 井的井场位置Fig.15 Location map of well DHZ-01L

DHZ-01L 井设计井深1 700 m,一开:钻头尺寸ø444.5 mm×130.00 m,表套尺寸ø339.7 mm×129.00 m,水泥浆返至地面;二开:钻头尺寸ø311.20 mm×700 m,技套尺寸ø244.5 mm×698 m,水泥浆返至地面;三开:钻头尺寸ø215.9 mm×1 700 mm,生产套管尺寸ø139.70 mm×1 698 mm,水泥浆返至地面。

4.2 微震事件监测

在20101 工作面监测工作面在未压裂正常回采时的微震事件与回采至地面压裂区时的微震事件进行对比分析。

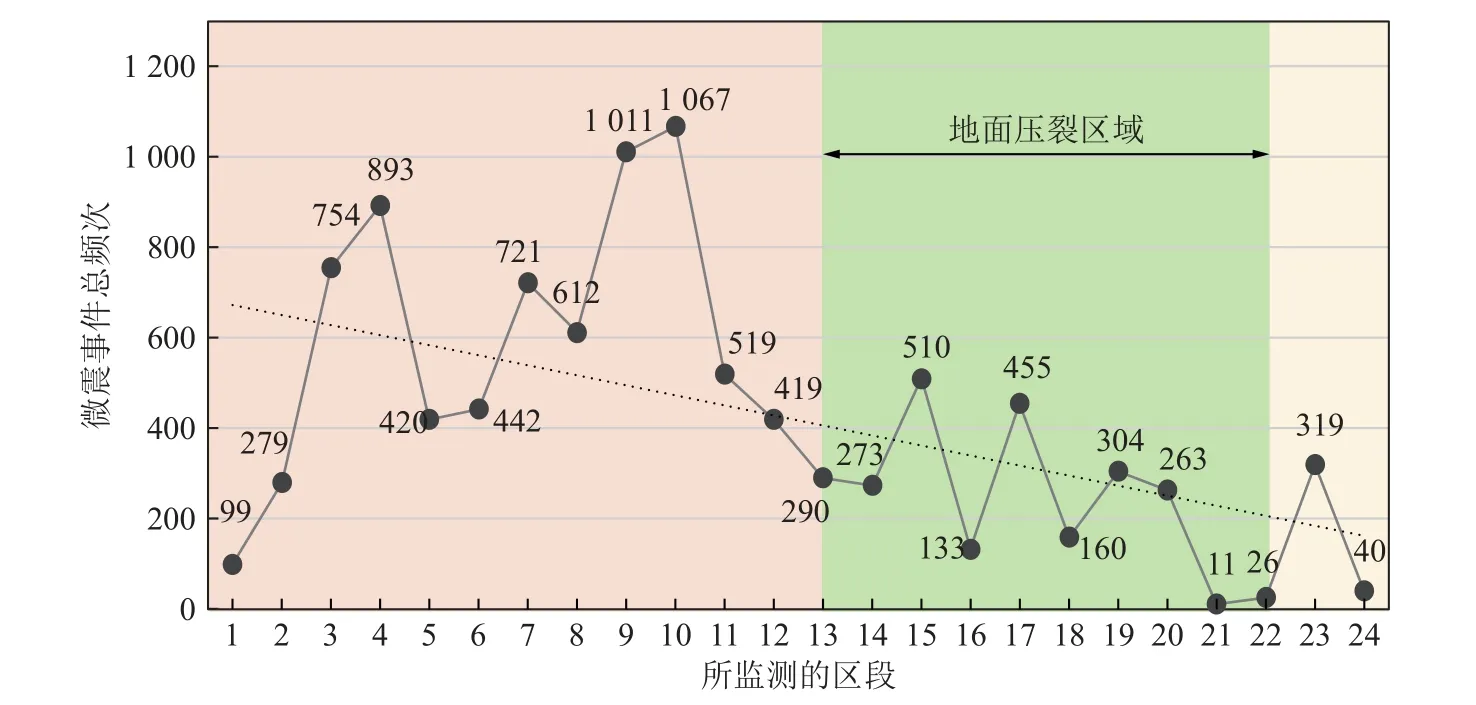

将工作面回采期间的微震事件分布按照走向100 m 进行分段,其中地面压裂区域为13~22 段,对工作面回采期间的微震事件数据进行系统整理,如图16 所示。

图16 工作面回采期间微震事件监测Fig.16 Schematic of ground fracturing pre control mechanism of mine tremor

由统计数据可得,在地面压裂地段,井下实施压裂区域微震事件的平均频次降至242 次,最高频次仅为510 次,比非压裂段的峰值频次1 067 次降低了52.2%。同时,未实施压裂区域发生微震事件释放的最大能量为2.7×104J,而实施压裂后的微震事件最大释放能量仅为1.2×104J,降低了56%,且压裂区的微震事件的平均释放降低为4.22×103J。因此,通过微震事件频次和能量释放数值的比较,验证了地面压裂会显著降低井下区域微震数量和释放能量,大幅减弱工作面回采时采动影响的剧烈程度。

5 结 论

1)具有厚硬顶板的矿井,存在单一工作面开采时初次破断诱发矿震、单一工作面走向范围足够时更高层位初次破断诱发矿震的风险;同时,当工作面开采范围进一步增大,即第2 个工作面、第3 个工作面开采时,中高位厚硬顶板初次破断及周期破断过程诱发矿震的风险性更高。

3)根据厚硬顶板可压裂性试验研究及地面压裂厚硬顶板效果数值模拟结果,厚硬顶板岩石脆性系数为59%~143%,平均约为98%,平均脆性矿物含量约68%,厚硬顶板可压裂特性好;压裂后,上覆厚岩层被分层、分段破裂成较小块度的岩体。

3)提出了地面压裂区域卸压矿震风险预控技术,降低厚硬顶板完整度和能量释放,通过模拟分析得到对厚硬顶板预裂后工作面超前支承压力集中程度和超前影响距离均明显降低。

4)通过现场试验和微震事件监测,得到压裂区域的微震事件最高频次降低了52.2%,微震事件的最大能量释放降低了56%,地面压裂对采动影响控制效果显著。