双巷掘进留小煤柱护巷下深浅孔组合爆破卸压技术研究

2023-12-21张广辉蒋军军邓志刚赵善坤司瑞江郜建明许利军张奥泽

张广辉 ,蒋军军,3 ,邓志刚 ,赵善坤 ,司瑞江 ,郜建明 ,许利军 ,张奥泽

(1.煤炭科学技术研究院有限公司 安全分院, 北京 100013;2.煤炭资源高效开采与洁净利用国家重点实验室, 北京 100013;3.中国矿业大学( 北京) 能源与矿业学院, 北京 100083;4.赵庄煤业有限责任公司, 山西 长治 046605)

0 引 言

双巷掘进小煤柱护巷实现了将复用巷道布置于低应力区,但相比宽煤柱护巷,小煤柱受两个工作面双次采动影响更剧烈,整体稳定性差,易诱发复用巷道大变形,当处于高埋深高地应力赋存环境时,也容易诱发冲击地压等灾害。侯朝炯[1]、柏建彪[2]等针对沿空巷道围岩运移规律阐明了不同阶段演变特征,开展了大、小结构稳定性分析,明确了影响因素。郑西贵[3]、李学华等[4]分析了小煤柱不同时期内应力场分布规律,明确了邻空巷道围岩变形破坏的关键因素。赵国贞[5]、赵启峰等[6]建立沿空掘巷围岩结构力学模型,阐明了影响巷道围岩稳定性的各因素间相互关系,揭示了综放沿空掘巷围岩变形控制机理。毕慧杰[7]、别小飞[8]、苏振国等[9]根据小煤柱留设工况下顶板结构形态,提出了超前预裂爆破围岩控制技术;王志强[10]、王德超[11]、彭林军等[12]针对窄煤柱围岩变形控制难点,提出不对称支护和窄煤柱注浆等围岩控制方案。李民族等[13]针对单一深孔定向预裂聚能爆破技术存在的问题,提出了深浅孔能量场叠加定向预裂顶板工艺。

以上研究成果体现出小煤柱沿空巷道围岩变形影响因素的多样性和防控对策的可行性。但针对双巷掘进一次成巷留设小煤柱护巷条件下,顶板切顶卸压工艺鲜有研究,笔者以赵庄煤业一盘区小煤柱护巷为研究背景,对小煤柱护巷开展顶板力学结构分析,并明确深浅孔聚能组合爆破预裂机制,结合理论计算和现场试验确定爆破参数,并通过微震能量云图、小煤柱应力数据、扇形钻孔顶板结构窥视和巷道围岩变形数据多种方法进行卸压效果评价。

1 双巷掘进小煤柱护巷布置工况

1313 工作面回采长度为540 m,倾向长度为218 m,平均煤厚为4.85 m,工作面埋深为650 m,为一盘区东翼首采面。1316 工作面回采长度为750 m,倾向长度为300 m,两工作面相对位置关系如图1 所示。

图1 小煤柱护巷工作面布置Fig.1 Layout of small coal pillar supporting roadway face

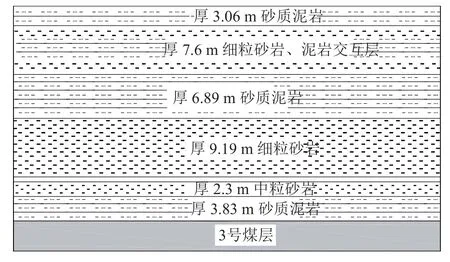

通过在13132 巷顶板取心获得该区域顶板以细粒砂岩、砂质泥岩和泥岩为主,如图2 所示,经测定以上3 种岩性单轴抗压强度分别为197.937 MPa、81.095 MPa 和46.626 MPa,1312 工作面顶板具有坚硬顶板层数多、结构复合等明显特点,属于典型的坚硬复合顶板,1313 工作面与1316 工作面间留设8 m区段煤柱,且13132 巷与13163 巷同步掘进成巷,为改善小煤柱围岩的应力条件,强化小煤柱的承载能力,采用加长锚固、围岩注浆和对穿锚索等进行联合加强支护。

图2 13132 巷顶板取心柱状Fig.2 Column drawing of roof core of roadway 13132

坚硬复合顶板具有较高的自稳能力,而受软弱夹层影响,顶板来压过程又具有突发性和迅猛性等特点,为探究赵庄煤业坚硬复合顶板破断运移规律,搭建长×宽×高为3 000 mm×300 mm×2 000 mm 相似模拟,并进行开挖。

图3 为煤柱区域悬顶结构,从图3 中可以看出在工作面回采后,坚硬复合顶板在采空区侧形成大跨度悬顶,悬顶且对上覆数个岩层起到控制作用,当悬顶承受载荷超过其极限承载能力或在高位软弱夹层处形成大范围离层空隙时,悬顶瞬间断裂或者下沉势必引起动载荷向下冲击采空区矸石,矸石在垂向动载作用下向周围扩散,矸石扩散对小煤柱产生倾向作用力,同时煤柱上方顶板突然卸载、回弹,煤柱垂向受力减小,在倾向作用力下导致邻空巷道瞬间变形,甚至诱发强矿压灾害。

图3 煤柱区域悬顶结构Fig.3 Structure plan of suspended roof in coal pillar area

2 小煤柱护巷顶板结构模型分析

煤层上覆关键岩层主要受到岩块间的作用力、采空区冒落矸石的支撑力、小煤柱的支撑力以及实体煤的支撑力和上覆岩层的自重[5]。根据围岩结构特点对小煤柱沿空掘巷进行简化,建立起围岩结构力学模型如图4 所示。巷道顶板的挠度ω(x)取向下为正,梁的抗弯强度EI为常数。

图4 小煤柱护巷围岩结构力学模型Fig.4 Mechanical model of surrounding rock structure of small coal pillar supporting roadway

图4 中,q0为顶板上覆岩层载荷;q1为小煤柱对顶板的支撑力;q2为实体煤对顶板的支撑力;OM段为采空区悬顶,长度为L;MN段为小煤柱长度(8 m);NP段为沿空巷道长度(5 m);PQ段为未开采实体煤长度。

煤柱MN段与未开采煤层PQ段对关键层的作用按弹性地基处理,即

其中,Winkler 地基系数k,与梁下垫层的厚度及力学性质有关,即

式中:E为煤体弹性模量;h为梁下地基垫层厚度。

设梁OQ段是均质、各向同性的线弹性材料,则NP段其挠曲线方程为

其中,巷道顶板的弯矩:

将式(4)代入式(3)得:

式中:ω(x)为小煤柱挠度。

L受顶板强度、岩性、厚度和顶板岩层结构影响,在特定地质条件下存在极值,由式(5)可以看出,在L极值范围内,沿空巷道顶板挠度随着L的增大而增大,因此可以通过聚能切缝技术人为地改变L的长度,从而达到减弱巷道围岩变形的效果。

3 深浅孔聚能组合爆破机制

3.1 聚能深浅孔组合双层位爆破机理

聚能爆破是在爆破过程中采用聚能管实现在特定方向上积聚能量,形成一股强烈冲击的爆破能量流,实现顶板内定向裂隙预制的爆破工艺,如图5 所示。聚能爆破深孔实现高位基本顶的定向切缝,破坏坚硬顶板完整性,防控冲击地压灾害,改善煤层上方6 倍采高范围内的深部应力场,实现“消冲”目的。聚能爆破浅孔用于实现对低位岩层充分预裂,促使低位顶板随采随垮,改善煤层上方4 倍采高浅部应力场,实现“护巷”作用。在深浅孔组合能量场作用下,最终可形成切顶范围内的预裂面。

图5 深浅孔组合双层位爆破机理Fig.5 Double layer blasting mechanism of deep and shallow hole combination

3.2 深浅孔聚能组合导向力学作用机理

在多孔爆破过程中可利用导向钻孔增加爆破自由面,实现应力波在自由面的反射,反射波与入射波叠加,导向孔周围形成应力集中,在爆破孔连线上实现裂隙导通,提高2 个相邻钻孔缝隙贯通度[14-18]。根据弹性力学原理论,导向孔附近的应力峰值应力状态表示为

式中: σrr, σθθ分别为导向孔应力集中后的岩石中径向应力和切向应力; τrθ为空孔应力集中后岩石中的剪切应力; σr, σθ分别为岩石中的径向应力和切向应力;r0为空孔的半径;rB为岩石中任一点到空孔中心的距离; θ为任意方向与孔间连线的夹角。式(9)中,当k0=1 时, τrθ=0, σrr=0,而

当θ =±π/2时, σθθ为极小值。

可见,如图6 所示,在相邻炮孔连线方向上,即θ=0 或 ±π,出现最大拉应力,若该应力值满足岩石的抗拉强度,则孔壁将沿孔间连线方向产生裂纹。

图6 深浅孔组合导向孔作用机制Fig.6 Action mechanism of combined guide hole with deep and shallow hole

因此,在开展深浅孔聚能爆破过程中,可将深孔浅部封孔段视为爆破浅孔的导向孔,借助封孔段内炮泥与顶板原岩介质属性差异性,实现应力波在异性介质交界面的反射,提升深孔浅部裂隙成缝率,实现钻孔排列方向上裂隙充分预制。在深浅孔组合爆破过程中,将深孔、浅部开孔位置布置在同一直线上,如图7 所示,且钻孔方位角和倾角相同,便可实现最大程度利用爆破能量预裂顶板。

图7 深浅孔组合孔布置示意Fig.7 Layout diagram of deep and shallow hole combination hole

4 深浅孔组合爆破参数设计

4.1 爆破孔倾角理论分析

顶板聚能爆破孔与垂线形成的夹角为切缝角,切缝角与爆破孔倾角互为余角;在开展密集定向爆破后,将在顶板内部预制一个断裂面或弱面层。煤层回采后,在上覆基本顶作用下,顶板沿预制弱面层断裂、滑落至采空区。切缝角过大形成小倾角的弱面层,增加顶板裂隙摩擦作用力,不利于老顶的垮塌与滑落;切缝角过小则形成大倾角弱面,提前爆破不利于巷道稳定,甚至出现顶板大面积下沉现象。

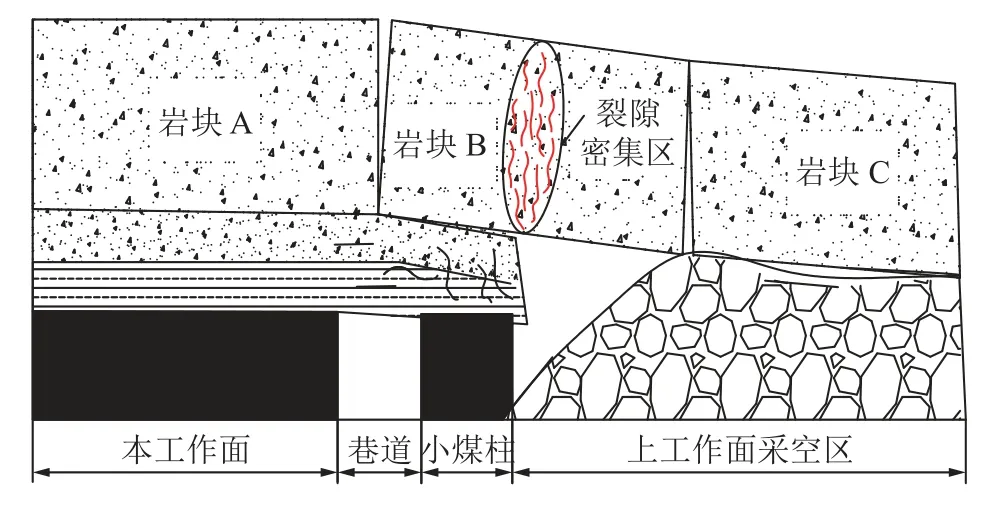

假设爆破后人为预制弱面与垂线夹角为 γ,岩石内摩擦角为 φ,取值为42°,则其咬合关系如图8 所示。上工作面采空区侧向顶板形成铰接块体[19-21],岩块B 向下滑落时,受到水平水平推力T作用,同时岩块A 对岩块B 产生向上抗滑力R,该种结构下摩擦阻力fk:

图8 岩块咬合点受力分析Fig.8 Force analysis of occlusal point of rock block

块体B 在接触面产生的滑动力fh可表示为:

当fh>fk时,岩块A 和岩块B 之间发生滑落,则满足

式中:φ为内摩擦角,取值42°。

按照连续砌体梁计算方法,将采空区边界岩块载荷R=Qi0,Qi0为岩块A和岩块B之间的剪切力;Li0为基本顶初次来压步距,经实测数值取27 m,T=Li0Qi0/[2(hi-SL)],SL为顶板下沉量,按其他工作面巷道顶板下沉量取值为0.8 m,hi=9.19 m,将以上数值代入式(15),得:γ ≥9.3◦,现场施工方案取值为15°。

4.2 顶板爆破孔间距

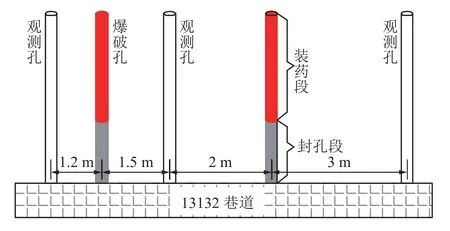

小煤柱双巷掘进部署条件下,为实现13132 巷顶板充分爆破预裂,需重新探究爆破孔间距,避免爆破孔间距过小引起回采前爆破巷道大变形,同时也规避钻孔间距过大导致的卸压不充分,不利于13163 巷维护。因此开展1.2、1.5、2 和3 m 孔间距下顶板爆破试验,如图9 所示,2 个爆破孔、3 个观测孔方位角均为180°,倾角均为75°。

图9 爆破试验钻孔布置Fig.9 Drill hole arrangement for blasting test

爆破结束后利用钻孔窥视仪进行顶板裂隙窥视,4 种间距下裂隙窥视结果如图10 所示。可以看出在钻孔间距为1.2 m 时,钻孔内部裂隙宽度大、裂隙密度高,钻孔内形成裂隙轴向-径向交叉发育;在1.5 m观测孔内钻孔裂隙主要在对应的装药段沿轴向起裂,裂隙较宽;而在2 m 和3 m 观测孔内部仅在局部形成轴向裂隙,裂隙较窄。基于现场单一钻孔起爆时裂隙发育范围,结合双巷掘进一次成巷留设小煤柱护巷的布置方式,为确保1313 工作面回采后采空区边界低位顶板顺利垮落,实现初步充填采空区,支承高位顶板,即顶板裂隙网要充分预制,因此浅孔爆破间距设定为1.5 m;一盘区煤层埋深大、顶板坚硬,为有效防控强矿压灾害,需对高位顶板进行预裂爆破工作,因此深孔间距设定为3 m。

图10 爆破观测孔裂隙发育情况Fig.10 Blasting observation hole fissure development

综上所述在13132 巷开展深浅孔组合爆破具体设计参数如下,为最大程度缩减悬顶L长度,因此钻孔开孔位置布置在距13132 巷肩窝1 m 位置处,钻孔倾角为75°,高位消冲深孔和切顶护巷浅孔间距分别为1.5 m 和3 m,孔深分别为20 m 和31.5 m,结合1311 等工作面爆破工程案例,深浅孔单孔装药量分别为19.2 kg 和12.6 kg,单孔使用聚能管分别为12根和8 根,单孔封孔长度分别为10.5 m 和8 m,钻孔倾角均为75°。

5 深浅孔组合爆破卸压效果分析

5.1 微震事件能量云图分析

由图1 可看出1313 工作面为一盘区东翼首采面,在回采过程中对13132 巷进行了顶板深浅孔组合爆破,在13131 巷未采取顶板预裂爆破,因此对比两条巷道微震事件特征,分析爆破效果。为避免单一微震事件能量、定位的偶然性或误差影响分析结果,利用Surfer 软件对1313 工作面全部6 926 个有效微震事件进行插分处理,并绘制微震能量等值线云图。通过图11 可以看出,13132 巷道中心线倾向方向10 m 范围内顶板微震能量云图主要集中在12~18 kJ范围内,而在13131 巷顶板能量主要集中在16~22 kJ 范围。表明进行顶板深浅孔组合爆破后,坚硬复合顶板顶板完整性和整体性遭到破坏,难以积聚大量弹性变形能,顶板介质储能蓄力属性弱化,同等尺度下微震事件能量密度降低4 kJ 左右;而在13131巷未采取顶板预裂爆破,顶板断裂线受道顶板弧形三角块结构作用自然发育,在回采扰动作用下,顶板断裂活动较为剧烈,释放大量弹性能,形成诸多大能量微震事件。

图11 1313 工作面微震事件能量Fig.11 Energy cloud map of microseismic event at 1313 Face

5.2 小煤柱护巷围岩应力分析

双巷掘进一次成巷留设小煤柱护巷条件下,开展顶板深浅孔组合爆破,旨在改善1313 工作面采空区边界顶板结构,降低小煤柱应力集中程度,减缓13163 巷道围岩变形,为评价顶板爆破效果,并有效监测邻空巷道围岩应力变化趋势,13163 巷煤柱侧分别在2、3、4 和6 m 位置处安装应力计,安装布置如图12 所示,各监测点应力变化曲线如图13 所示。

图12 13163 巷应力计孔布置平面图Fig.12 Layout plan of stress gauge holes in lane 13163

图13 13163 巷小煤柱内应力曲线Fig.13 Stress curve of small coal pillar in lane 13163

从图13 可以看出1 号、4 号监测点布置于巷道围岩浅部,受巷道围岩松动圈和塑形区影响,并未实现围岩的全时态监测;通过2 号和3 号监测点可以看出伴随工作面临近应力数值不断升高,在回采至监测点时应力分别达到9.4 MPa 和8.5 MPa,在工作面回采后采空区顶板沿爆破预制裂隙面断裂、滑落,至回采过后70 m 顶板结构重新达到稳定状态,以上两个监测点煤柱应力稳定在13 MPa 和11 MPa,相比于顶板垮塌前煤柱应力集中系数为1.38 和1.29,应力升高在可控范围内,表明通过深浅孔组合爆破有效改善了采空区边界三角块结构,降低了煤柱所承受应力。

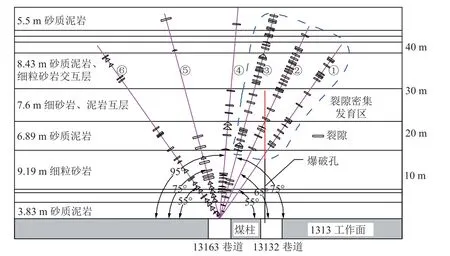

5.3 小煤柱护巷顶板结构分析

为明晰13132 巷顶板深浅孔组合爆破及1313工作面回采后顶板结构形态,在13163 巷布置1 组顶板扇形窥视钻孔,窥视孔布置方式及顶板裂隙窥视结果如图14 所示,可以看出①~③号钻孔17~48 m 范围内形成大量顶板裂隙,其中爆破作用促使低位裂隙发育明显,弱化低位岩层承载能力,而高位岩层在失去下位岩层支承后,其承受载荷超过极限强度后逐步损伤、断裂。

图14 13163 巷顶板窥视结果Fig.14 Results of roof peeping of lane 13163

结合上覆岩层大结构稳定性特征,可得岩块B承受上覆载荷作用下发生的旋转、下沉,挤压小煤柱,促使邻空巷道发生蠕变变形,如图15 所示,通过在煤柱边界处岩块B 内顶板聚能爆破,人为缩减岩块B 悬顶长度,破坏老顶铰接结构和岩块B 的整体性,减弱岩块B 的回转下沉作用,改善了小煤柱护巷顶板结构。

图15 小煤柱护巷顶板断裂结构示意Fig.15 Schematic diagram of roof fracture structure of small coal pillar roadway

5.4 邻空巷道围岩变形分析

采用十字交叉布点法在13163 巷布置4 个巷道围岩变形监测站,记录1313 工作面回采过程中的巷道顶底板及两帮收敛位移。其中1 号、3 号测站处围岩变形曲线如图16 所示。从图中可以看出测站处围岩变形速率呈现先增加、后减小的特征变化,在工作面推过150 m 后,巷道顶底板及两帮变形量趋于稳定,13163 巷顶底板最大移近量为440 mm,两帮最大移近量205 mm,有效抑制了巷道围岩变形,且整条巷道并未发生片帮冒顶等现象,达到了深浅孔组合爆破施工目的。

图16 1 号和3 号监测站围岩变形数据Fig.16 Surrounding rock deformation data of No.1 and No.3 monitoring stations

6 结 论

1)缓解邻空巷道围岩变形的关键在于缩减采空区悬顶长度,实现改善围岩应力环境。

2)深浅孔组合爆破做到了高-低双层位顶板预裂,实现了浅孔护巷和深孔消冲的双重作用;深浅孔组合借助导向孔作用机制,最大程度利用爆破能量预裂顶板。

3)微震能量对比云图和煤柱应力数据表明采取深浅孔组合爆破卸压后,顶板储能蓄力属性弱化,积聚能量密度降低,降低了煤柱应力集中程度。

4)通过邻空巷道扇形窥视和围岩变形分析可得深浅孔组合爆破措施能够改善采空区顶板围岩结构,减弱岩块的回转下沉作用,降低了13163 巷围岩变形。