碳包覆对磷酸铁锂高温循环性能的影响机理

2023-12-21柳娜

柳 娜

(宁德时代新能源科技股份有限公司,宁德 352100)

作为一种锂离子电池的正极材料,磷酸铁锂(LiFePO4)因其稳定的橄榄石结构和优良的循环性能而备受关注[1-2]。对于最常用的磷酸铁锂/碳体系,碳负极表面固体电解质界面(SEI)膜的形成和生长会消耗活性锂,这是影响电池循环性能的决定性因素[3-8]。相比于室温条件,高温下磷酸铁锂/碳体系的循环性能明显降低,这不仅与高温条件下负极和电解液本身的变化有关,还与磷酸铁锂正极中铁的加速溶出有关。郑勇等[9]对18650 型LiFePO4/石墨电池在55 ℃的高温循环机理研究发现,正极铁溶出并在石墨负极沉积,加速了SEI 膜增厚并对电池容量衰减产生影响。Amine 等[10]对比了电解液中的不同锂盐对LiFePO4/中间相碳微球(MCMB)体系在37 和55 ℃下的循环性能的影响,发现LiPF6锂盐会加速磷酸铁锂正极中的铁溶出,溶出的铁离子在MCMB负极表面沉积,导致循环容量快速衰减;而使用双草酸硼酸锂作为锂盐时,几乎不存在明显的铁溶出现象,电池循环性能也大幅改善。Chang 等[11]则发现在LiFePO4/MCMB 电池的负极表面制备Au 和Cu的薄层可以有效防止溶出的铁离子在负极表面沉积,进而改善其55 ℃下的高温循环性能。

碳包覆是提高磷酸铁锂正极材料导电性、改善其动力学性能的重要改性手段[12-22],被广泛应用于磷酸铁锂/金属锂体系。Örnekn 等[13]发现无碳包覆的磷酸铁锂循环性能差,而利用不同碳源制备的碳包覆层可以从不同程度上改善磷酸铁锂的循环性能,其中尤以丹宁酸碳源的效果最佳;Zhi 等[20]通过烧结温度调控碳包覆层的含量、碳化程度等,发现适中烧结温度得到的碳包覆磷酸铁锂的循环性能最优;Huang等[24]发现以Tween80为碳源得到的碳包覆磷酸铁锂较葡萄糖为碳源的碳包覆磷酸铁锂的循环性能更优。但是,碳包覆对于循环性能的改善机理尚不完全清楚。相比于磷酸铁锂/金属锂体系,磷酸铁锂/石墨体系中枝晶锂、死锂的影响较小,且负极表面可以生成较稳定的SEI膜,循环性能更好,应用也更为广泛。然而,由于两体系间活性锂的差异,碳包覆磷酸铁锂对两者循环性能的影响机理也很可能存在不同。具体到磷酸铁锂/石墨体系,一部分学者认为碳包覆抑制磷酸铁锂中的铁溶出是改善其高温循环性能的主因,而另一部分学者则认为碳包覆的主要作用在于其构建了完整的导电网络。

为了研究碳包覆磷酸铁锂/石墨体系的高温循环性能及其失效机理,以碳包覆层完整和不完整的2 种磷酸铁锂为研究对象,并将其与石墨负极组装成软包电芯,测试其循环性能,然后对循环数据以及循环后的电芯进行分析。我们发现良好的碳包覆确实可以改善磷酸铁锂/石墨体系的循环寿命,并据此将容量改善量化细分为极化容量改善(占比76%)和热力学容量改善(占比24%)。这说明碳包覆的主要影响机制是为磷酸铁锂正极提供完整的导电网络,进而降低极化损失。碳包覆对铁溶出的直接抑制作用并不明显,其主要作用应该是通过降低电芯中的水含量间接抑制铁溶出,并减少部分热力学容量损失。

1 实验部分

以Li2CO3(阿拉丁试剂)、FePO4(光华科技股份有限公司)和葡萄糖(麦克林试剂)作为原料,其中Li2CO3和FePO4的物质的量之比为1.03∶1,在N2气氛下通过固相烧结合成碳包覆的纯相LiFePO4。通过调整葡萄糖的量和烧结温度,得到颗粒尺寸相近,但碳包覆完整度差异明显的2个样品。其中碳含量高的样品的葡萄糖添加量为总固体原料质量的5%,烧结温度为780 ℃,保温时间为10 h,命名为LFP-H;碳含量低的样品的葡萄糖用量减半,烧结温度为750 ℃,保温时间为10 h,命名为LFP-L。碳包覆层具有抑制颗粒长大的作用[23],LFP-L 的碳含量少,对颗粒长大的抑制作用减弱,需要适当降低烧结温度才能使得颗粒尺寸与LFP-H近似。

用Bruker D8 Discover 型X射线衍射仪(XRD,工作电压40 kV,电流40 mA,CuKα辐射,波长0.154 06 nm)对样品晶体结构进行表征,扫描范围15°~70°。用蔡司Sigma 300 型场发射扫描电子显微镜(SEM,工作电压10 kV)和JEOL JEM-2100F型透射电子显微镜(TEM,工作电压200 kV)对样品的形貌进行表征。用德凯HCS-140型红外碳硫分析仪测试碳含量。用晶格ST2722 型四探针粉末电阻率测试仪对样品的粉末电阻率进行测试,测试压力为8 MPa。用美国麦克TriStar Ⅱ3020 型比表面与孔隙度分析仪进行N2吸附-脱附测试,并计算BET(Barrett-Joyner-Halenda)比表面积。

组装扣式半电池对样品容量进行测试。将正极活性物质LiFePO4、黏结剂(聚偏氟乙烯)、导电剂(乙炔黑)按照质量比18∶1∶1 进行混合,制得扣式电池正极极片,负极采用金属锂。电解液为1 mol·L-1LiPF6溶液,溶剂为碳酸亚乙酯(EC)、碳酸甲乙酯(EMC)和碳酸二乙酯(DEC)的混合溶液,其中EC、EMC 和DEC 的体积比为1∶1∶3。使用20 μm 厚的聚丙烯薄膜作为隔膜。扣式半电池使用5 V5 mA-8CT型蓝电设备进行容量测试,测试流程为0.1C(1C=1.2 mA·cm-2)恒流充电至3.75 V,3.75 V 恒压充电至0.05C,静置5 min,然后0.1C放电至2 V。

组装软包全电池进行循环性能测试。将正极活性物质LiFePO4、黏结剂(聚偏氟乙烯)、导电剂(乙炔黑)按照96.5∶1.5∶2 的质量比混合,得到正极浆料,并涂敷于铝箔上,涂敷面密度为20 mg·cm-2,冷压后得到压实密度为2.35 g·cm-3的正极极片。负极极片由石墨、增稠剂(羧甲基纤维素钠)、黏结剂(丁苯橡胶)、导电剂(乙炔黑)按照95∶0.5∶3∶1.5 的质量比混合制得,涂敷面密度为10 mg·cm-2,压实密度为1.5 g·cm-3。负极与正极的容量比为1.1∶1。电解液锂盐采用LiPF6,溶剂为EC、EMC 和DEC 的混合溶液。使用12 μm厚的聚丙烯薄膜作为隔膜。软包全电池使用新威5 V6 A-80CH 型测试设备在60 ℃进行充放电循环测试,充放电流程如下:1C 恒流充电到3.65 V,3.65 V恒压充电至0.05C,静置5 min,然后以1C 恒流放电至2.5 V,静置5 min;每50 次循环(即第1 次、51 次、101 次……)进行一次0.04C 小电流放电,即1C 放电结束后,静置30 min,然后继续以0.04C 放电至2.5 V,静置5 min。每个样品测试2 个平行样。

为了分析循环容量衰减原因,将循环后的软包电芯拆解,得到LiFePO4正极极片和石墨负极极片。将LiFePO4正极极片组装成反向扣式电池并测试其在不同倍率的克容量。组装方法与扣式半电池类似,以金属锂为负极,只是正极采用软包电池拆解得到的正极极片,克容量测试使用5 V5 mA-8CT 型蓝电设备。使用另一部分正极极片制作对称电池,在Solartron 电化学工作站上测试其电化学阻抗(EIS)谱。为了分析LFP-H 和LFP-L 样品在电芯循环过程中铁溶出的差异,采用赛默飞iCAP 7400 型电感耦合等离子体-原子发射光谱仪(ICP-AES)测试负极极片中铁含量。

为了测试样品在电解液中的铁溶出,将磷酸铁锂样品粉末和电解液按质量比1∶4混匀后于铝塑袋中密封,置于60 ℃存储2 d 后过滤,用ICP-AES 测试滤液中铁含量。所用电解液以LiPF6为锂盐,以EC、EMC 和DEC 的混合溶液为溶剂。为了加速铁溶出,电解液中HF含量较高,质量分数为0.4%。

2 结果与讨论

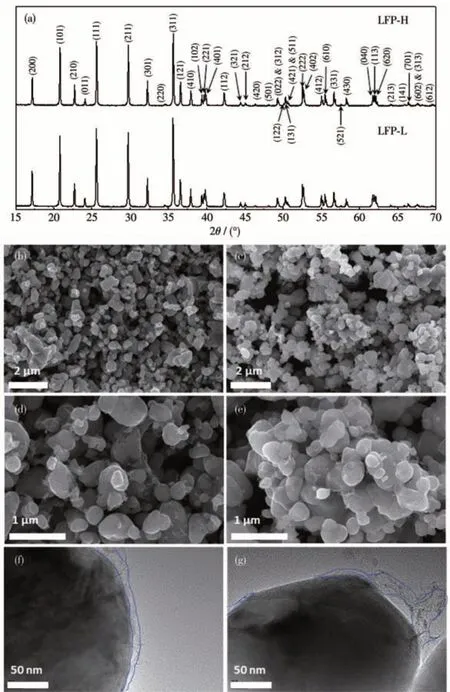

如图1a 所示,样品LFP-H 和LFP-L 均为纯的磷酸铁锂相。图1b~1e 的SEM 图显示样品LFP-H 和LFP-L 的颗粒尺寸接近,多数在200~700 nm 之间。表1 的扣式电池测试结果表明样品LFP-H 和LFP-L的克容量、首次库仑效率无明显差异。通常碳包覆不足会影响容量发挥,但因为扣式电池磷酸铁锂正极中导电碳充足,含量为5%,弥补了LFP-L 碳包覆的不足,使得LFP-L 和LFP-H 扣式电池容量基本一致。从图1f、1g 的TEM 图可以看出LFP-H 较LFP-L的碳包覆完整度高,与表2 中列出的粉体理化指标相一致。样品LFP-H 的碳含量较高(质量分数为1.19%),碳包覆较完整,形成良好的导电网络,因此粉末电阻率较低,为44 Ω·cm。样品LFP-L 的碳含量少(质量分数仅为0.54%),碳包覆不完整,导电性欠佳,因此粉末电阻率大,为1 155 Ω·cm。碳包覆对比表面积的贡献较大,样品LFP-L碳含量低,因此比表面积仅为6 m2·g-1,明显低于样品LFP-H 的10 m2·g-1。

图1 (a)LFP-H和LFP-L的XRD图;(b、d)LFP-H和(c、e)LFP-L的SEM照片;(f)LFP-H和(g)LFP-L的TEM照片(蓝色线条用于突出显示碳包覆层)Fig.1 (a)XRD patterns of LFP-H and LFP-L;SEM images of(b,d)LFP-H and(c,e)LFP-L;TEM images of(f)LFP-H and(g)LFP-L(Blue lines for guide line of carbon coating)

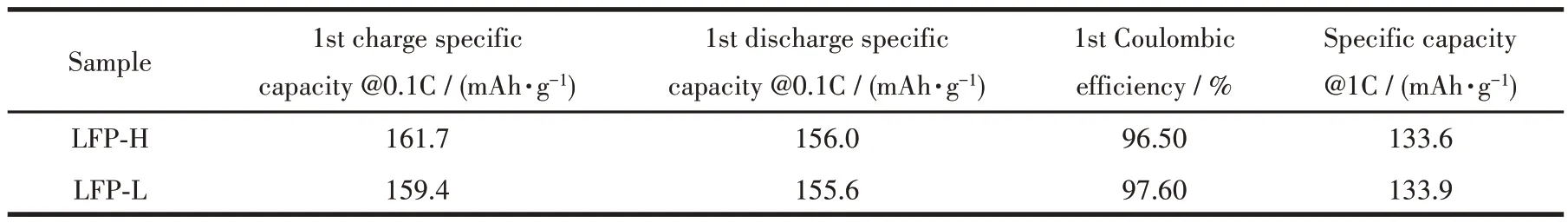

表1 LFP-H和LFP-L的扣式电池测试数据Table 1 Coin cell test data of LFP-H and LFP-L

表2 LFP-H和LFP-L的部分理化参数Table 2 Some physicochemical parameters of LFP-H and LFP-L

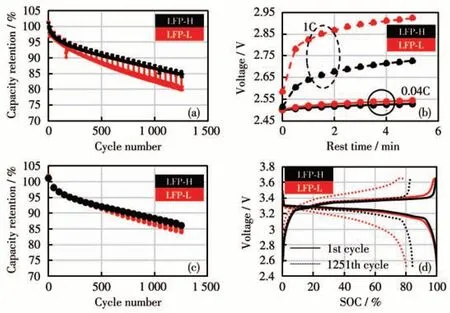

将LFP-H 和LFP-L 作为正极、石墨作为负极制作软包电芯并测试其循环性能,循环容量衰减曲线如图2a 所示,将第3 次的循环容量保持率设为100%。曲线的连续部分是1C 放电容量(C1C)的保持率,每50 次循环出现的梳状突起是0.04C 小电流放电容量(C0.04C)的保持率。图2b 为不同倍率放电结束后静置过程中的电压反弹曲线。对于同一样品,1C放电结束后电压反弹较大,而0.04C 放电结束后电压反弹大幅减小,说明0.04C 小电流可以消除大部分极化,得到的容量接近热力学容量。因此每50次循环测得的放电容量(C1C+C0.04C)约等于热力学容量(CT),C0.04C约等于极化容量,即

图2 (a)LFP-H和LFP-L在60 ℃、1C的循环容量衰减曲线;(b)LFP-H和LFP-L的第1 251次循环放电结束后静置过程中电压反弹曲线;(c)将(a)中每50次循环包含0.04C小电流容量的数据提取单独作图;(d)LFP-H和LFP-L首次循环和第1 251次循环(1C)的充放电曲线Fig.2 (a)Cycle capacity fading curves of LFP-H and LFP-L at 60 ℃and 1C;(b)Voltage rebound curves of LFP-H and LFP-L during rest after 1 251 cycles;(c)Capacity with 0.04C small current capacity every 50 cycles separated for plotting in particular from(a);(d)Charge-discharge curves of LFP-H and LFP-L at 1C of 1st and 1 251th cycle

图2a 显示,LFP-L 的1C 容量保持率较LFP-H 明显较差,循环至1 250次时,LFP-H 的1C 容量保持率为84.9%,而LFP-L 的1C 容量保持率仅为80.4%,即二者的1C 容量损失率(ΔR1C)相差4.5%。因此,良好的磷酸铁锂碳包覆确实可以改善磷酸铁锂/石墨体系的循环寿命。1C 容量损失率(ΔR1C)是热力学容量损失率(ΔRT)和极化容量损失率(ΔR0.04C)叠加的结果,由式1推导可得:

为了分析1C 容量损失差异来源,将每50 次循环测得的热力学容量(CT≈C1C+C0.04C)提取并单独作图,得到图2c。图2c中,LFP-L的热力学容量保持率与LFP-H 差距明显缩小,第1 251 次循环容量保持率分别为84.8%和85.9%,即二者的ΔRT仅相差约1.1%。由式2 可知,二者的ΔR0.04C相差约3.4%。因此LFP-L 较LFP-H 循环差,极化损失差异贡献76%,而热力学容量损失差异仅贡献24%。

图2d是首次循环和最后一次循环(1C)的充放电曲线,其中SOC(state of charge)为充放电容量比,以首次循环放电容量作为100%进行归一化。充放电曲线的电压平台可以反映极化大小,充电电压平台越高,放电电压平台越低,则极化越大。对于首次充放电曲线,LFP-L 较LFP-H 的充电电压平台略高,放电电压平台略低,即LFP-L比LFP-H 的极化略大,但差异不显著。最后一次循环(第1 251 次)和首次循环相比,LFP-H 的极化增长不显著,但LFP-L 的极化显著增大。图2b 中第1 251 次循环放电(1C)结束后的电压反弹数据也表明,LFP-L 较LFP-H 极化明显偏大。因此LFP-L 的极化增长快是其循环容量保持率差的主要原因。

为进一步探究循环容量衰减的原因,将循环后的电芯在满充状态下进行拆解,结果显示LFP-H 和LFP-L 的电芯界面均正常,然后对LiFePO4正极极片、石墨负极极片分别进行研究。拆解的满充LiFePO4正极极片制作的反向扣式电池(以金属锂为负极)克容量测试结果如图3a 所示。样品LFP-H 和LFP-L 反向扣式电池相较新鲜粉末扣式电池的0.1C克容量保持率分别为93%和94%,即2种LiFePO4正极在循环过程中的活性物质保持率无明显差别,且远高于热力学容量保持率(约为85%),因此2种软包电芯热力学容量损失差异应源于负极SEI膜消耗活性锂的差异,即LFP-L 电芯负极SEI 膜消耗了更多活性锂。

图3 (a)LFP-H和LFP-L软包电芯拆解的正极极片制作的反向扣式电池在不同倍率下的克容量;(b)LFP-H和LFP-L软包电芯拆解后负极铁沉积量以及样品LFP-H和LFP-L粉末在电解液中60 ℃存储2 d的铁溶出量;(c)LFP-H和LFP-L软包电芯拆解正极对称电池的EIS及(d)对应的放大图;(e)等效电路图Fig.3 (a)Reverse coin cell capacity at different rate of positive electrode from pouch cells of LFP-H and LFP-L;(b)Fe content in negative electrodes from pouch cells of LFP-H and LFP-H after cycle,and in electrolyte in which LFP-H and LFP-L powders were stored at 60 ℃for 2 d;(c)EIS of symmetrical cells of positive electrodes from pouch cells of LFP-H and LFP-L and(d)the corresponding magnification spectra;(e)Equivalent circuit diagram

石墨负极极片铁含量测试结果如图3b 所示。LFP-H 电芯在负极的铁溶出量(质量分数)为0.005%左右,LFP-L 电芯为0.01%左右,即LFP-L 铁溶出量略多。但将LFP-H 和LFP-L 的新鲜粉末充分烘干后置于电解液中并在相同条件下存储,二者铁溶出量并无明显差异,均在0.005%左右。LFP-L 电芯铁溶出略多,可能是LFP-L 碳包覆不完整导致暴露更多亲水性强的磷酸铁锂本体,致使正极极片水分较高。Koltypin等[25]研究发现,高温下水含量的增加确实会导致铁溶出加速。较高的水含量一方面产生HF,HF 腐蚀正极,导致较多溶出的铁在负极沉积,破坏SEI膜,另一方面HF会直接破坏SEI膜,从而恶化热力学容量损失[10,25-27]。但LFP-H 和LFP-L 的铁溶出量和热力学容量损失差异不大,因此有理由推测石墨负极SEI 膜和极化差异不大。因此LFP-L 电芯循环后极化大应主要归因于正极。图3a 展示了循环后电芯正极反向扣式电池倍率性能,LFP-L 的倍率性能明显较差,这也证实LFP-L 正极确实极化较大。

为进一步分析2 种电芯正极的极化差异,将循环后正极制作成对称电池进行EIS 测试,结果如图3c、3d 所示。EIS 包含高频的截距RΩ,高、中频的圆弧α或β,以及低频部分的直线状尾巴,可以用图3e的等效电路图进行拟合,其中RΩ对应电解液、基材、极耳、膜片等产生的欧姆电阻;高频处的圆弧α对应正极活性膜片和铝箔基材界面的接触电阻(R0)和双电层电容(C0);中频处的圆弧β对应正极活性膜片内碳包覆层产生的电阻、颗粒之间的接触电阻、颗粒间电解液的电阻之和(R1),以及脱嵌锂的电荷转移电阻(Rct)和颗粒表面的双电层电容(C1)。对于磷酸铁锂极片,碳包覆层产生的电阻、颗粒间电解液电阻和Rct一般较小,可忽略,因此R1主要代表磷酸铁锂颗粒之间的接触电阻;低频处的直线对应颗粒内部的固相扩散,用瓦尔堡阻抗(ZW)表示[28]。LFP-H 无圆弧α,说明其活性膜片和铝箔基材接触好,界面阻抗可忽略。而LFP-L 的圆弧α明显,说明其活性膜片与铝箔基材接触差,阻抗大。LFP-L 的RΩ和R1也明显较LFP-H 大。因此LFP-L 极化大的主要原因是其欧姆电阻、活性膜片和铝箔间的接触电阻以及膜片内颗粒间的接触电阻均较大。这些都可认为是LFP-L 碳包覆不良导致电子导电网络不佳,循环充放电过程中颗粒不断收缩膨胀使得导电网络进一步恶化,最终导致极化较LFP-H明显偏大。

3 结 论

我们系统研究了不同程度碳包覆磷酸铁锂/石墨电池体系的高温循环性能。结果表明,磷酸铁锂良好的碳包覆可以改善高温循环性能:循环1 251次时容量保持率由80.4%提升至84.9%,而负极的ICP-AES 结果显示二者铁溶出差异不大。我们进一步将容量改善量化细分为极化容量改善(占比76%)和热力学容量改善(占比24%)。这一方面说明碳包覆不良的磷酸铁锂导电网络差,极化大,并在循环充放电过程中进一步恶化,使得极化容量损失较大。另一方面,这也说明碳包覆对抑制铁溶出的作用不大,且更可能是通过降低电池中的水分间接抑制铁溶出,而非通过碳包覆层直接抑制铁溶出。由此可见,在循环过程中,碳包覆的主要作用是保证充足的动力学性能,而对磷酸铁锂活性物质的损失、活性锂的损失等热力学因素影响较小。

基于此,我们对碳包覆磷酸铁锂/石墨电池的制备及失效分析提出2 个建议。其一,碳包覆应尽量完整。对于碳包覆不完整的磷酸铁锂,需要从降低极化率和降低水分含量两方面提高其循环性能。其二,在进行磷酸铁锂电芯失效分析时,只要正极极化无异常,一般可排除碳包覆的影响。本研究可为进一步优化碳包覆磷酸铁锂的设计与制备、提升磷酸铁锂/石墨电池的循环性能提供借鉴和帮助。