石墨种类对铜基粉末冶金摩擦材料性能的影响

2023-12-21刘思涵耿雪骞马运章徐勇航赵春光张化谦

刘思涵 耿雪骞 马运章 王 晔 徐勇航 陈 凯 赵春光 张化谦

(1.中国铁道科学研究院集团有限公司机车车辆研究所 北京 100081;2.北京纵横机电科技有限公司北京 100094;3.铁科纵横(天津)科技发展有限公司 天津 301700)

Cu基粉末冶金摩擦材料因其优良的摩擦磨损性能、抗黏结性、耐磨性和热稳定性,被广泛用于制造高速列车制动闸片[1-3]。闸片的摩擦材料包含众多组元,其中润滑组元作为固体润滑剂可降低摩擦副表面间的黏着卡滞,使摩擦材料具有较低的磨耗量和更加稳定的瞬时摩擦因数[4-7]。具有层片状微观结构的石墨是Cu基粉末冶金摩擦材料中常见的润滑组元之一,特别是长径比值较大的鳞片状石墨以取向化分布在摩擦材料组织中时,可在某一方向充分发挥优异的导热性和润滑性能[8-11]。

针对石墨在Cu基摩擦材料中的应用已有很多研究成果。王晔等人[12]的研究表明,随着鳞片石墨粒度的增大,材料的摩擦因数和磨损率降低。陈亚军等[13]的研究表明,随着石墨粒径的变大,石墨成膜覆盖率变小。胡铮等人[14]的研究表明,摩擦材料的动摩擦因数随石墨含量的增加先升高后降低,材料的磨损机制以磨料磨损为主。王晓阳[15]的研究表明,随着制动速度和制动压力的增加,添加不同颗粒状石墨润滑相的样品的摩擦因数和磨损量均呈下降趋势。

上述文献的研究主要集中在石墨粒径、含量及制动条件对摩擦材料性能的影响,关于石墨种类的研究相对较少。石墨是一种成熟的工业原料,市面上的石墨品种繁多且性能差异较大,挑选适用于高速列车用Cu基粉末冶金摩擦材料的石墨种类,对闸片产品的综合性能提升有着至关重要的作用。本文作者根据摩擦材料的特性需求,选用3种不同种类的片状石墨制备闸片样品,研究了石墨种类对Cu基摩擦材料物理力学及摩擦磨损性能的影响。

1 试验部分

1.1 试验材料

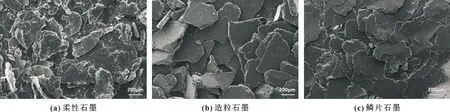

试验使用Cu粉(10~30 μm)和Fe粉(20~45 μm)作为金属基体材料,SiO2(45~75 μm)和铬铁(75~325 μm)作为增磨组元,石油焦(80~380 μm)作为稳磨组元,MoS2(10~25 μm)作为高温润滑组元,并向其中添加不同种类的片状石墨作为中低温润滑组元。选择的3种石墨的形貌如图1所示。其中,柔性石墨由膨胀石墨经铺装压延制成,片体柔软且疏松;造粒石墨由微粉石墨经过机械压力压制成片后破碎而成,片体较厚且致密;鳞片石墨由天然矿石提纯制成,不经过其他深加工工序,与其他2种石墨相比片体厚度较薄。

图1 片状石墨形貌

1.2 样品制备

采用粉末冶金法制备摩擦材料样品,将粉料以100 r/min的转速混合1 h后装入模具中进行冷压,压制压力5 MPa,保压时间10 s。压坯放入炉中加压烧结,烧结温度980 ℃,保温时间40 min,烧结压力1.5 MPa,保护气氛为氮氢混合气。

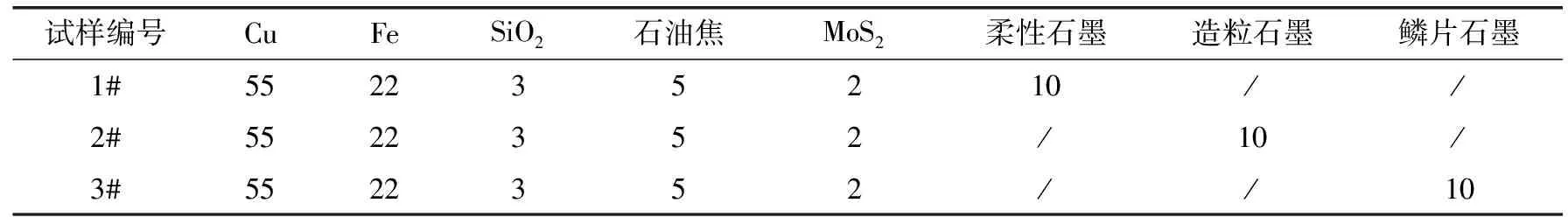

按表1所示摩擦材料配比制备了3种摩擦材料试样,其中1#试样为柔性石墨摩擦试样,2#试样为造粒石墨摩擦试样,3#试样为鳞片石墨摩擦试样。

表1 材料成分 单位:%

1.3 性能检测

采用ZEISS-EVO 18扫描电子显微镜和Leica DMi8 M金相显微镜观察片状石墨及摩擦材料显微组织形貌,采用电子天平检测摩擦材料密度,采用布氏硬度计检测摩擦材料硬度,采用MTS材料试验机检测摩擦材料的剪切强度和抗压强度。采用TM-II型轨道列车用摩擦材料缩比惯性制动试验台检测材料的摩擦磨损性能,摩擦对偶为铸钢制动盘,制动惯量5.7 t。

2 结果与分析

2.1 材料显微组织

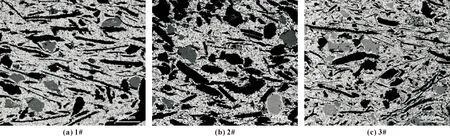

添加3种片状石墨的摩擦材料烧结后显微组织如图2所示,组织中的黑色条状物为片状石墨,浅灰色基底为Cu基体,基体上均匀分布着深灰色的Fe相和铬铁颗粒。其中,2#试样中的柔性石墨和3#试样中的鳞片石墨截面为长径比较大的薄片组织,1#试样中的造粒石墨截面形貌呈短粗的棒状组织。

图2 摩擦材料显微组织形貌

2.2 物理及力学性能分析

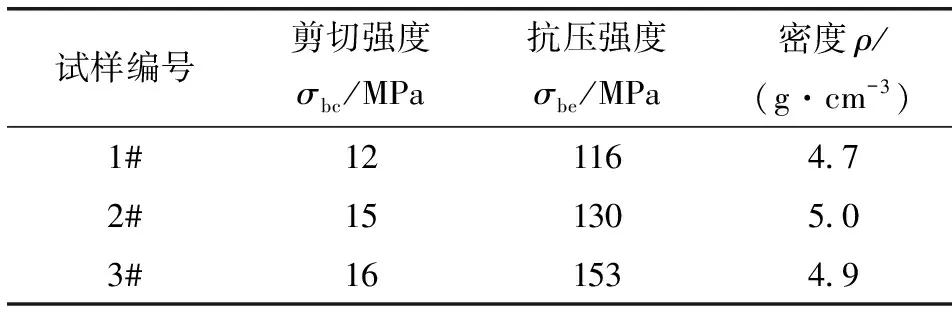

添加3种片状石墨的摩擦材料烧结后的物理及力学性能数据如表2所示。其中,1#试样的剪切强度、抗压强度和密度均较低;2#试样的密度较高;3#试样的剪切强度和抗压强度较高。3种试样表现出的物理及力学性能特性与所添加的石墨自身特性有关。1#试样中的柔性石墨质地柔软蓬松,降低了摩擦材料基体的密度和材料抵抗剪切力及正压力的能力。2#试样中的造粒石墨致密度较高,呈硬脆的厚片状,使摩擦材料具有较高的密度。3#试样中的鳞片石墨颗粒较薄,分散在基体中对烧结骨架的“截断”作用最弱,金属基体保持了良好的连续性因而具有较高的力学强度。

表2 物理及力学性能

2.3 摩擦磨损性能分析

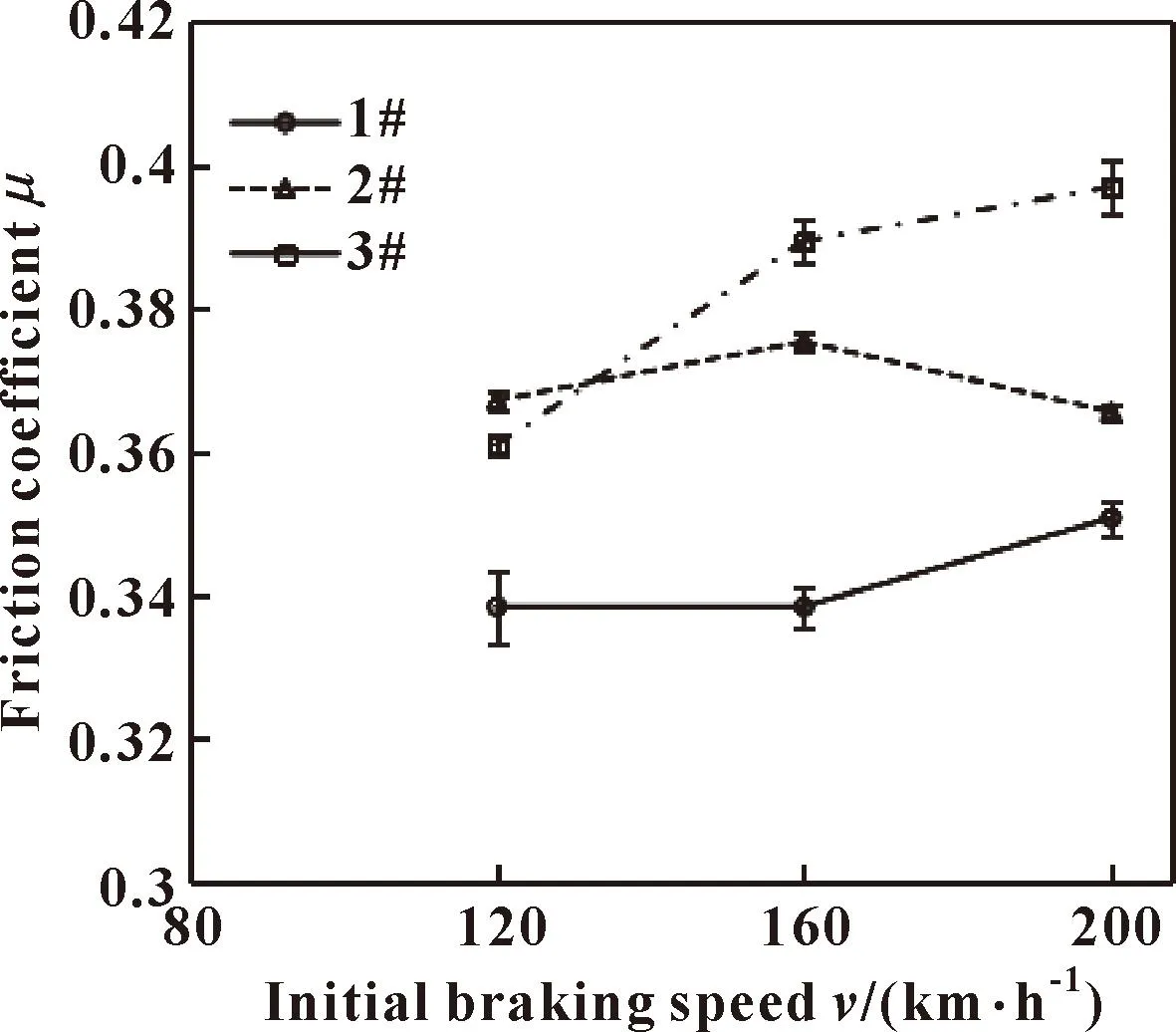

3种试样分别按照从低速到高速的顺序进行摩擦磨损试验,试验速度分别为120、160和200 km/h,闸片双侧制动压力23 kN,试验前先磨合至闸片与制动盘贴合面积≥95%。图3所示为试样在不同速度下制动的平均摩擦因数分布,每个试验速度下各制动10次,图中也显示了10次制动的平均值和标准差。其中,1#试样在120 km/h、3#试样在160和200 km/h下制动时,平均摩擦因数都表现出较大的离散度。而2#试样在各速度下多次制动的平均摩擦因数离散度均较小,具有较好的重复性和稳定性。在试验的速度区间内,1#试样的平均摩擦因数值最低;2#试样的平均摩擦因数值居中,且摩擦因数值随制动初速度的增加未出现明显变化;3#试样的平均摩擦因数值在120 km/h下制动时与2#试样基本一致,而后随制动初速度的增加呈现递增趋势。

图3 不同制动速度下的摩擦因数均值及重复制动的摩擦因数标准差

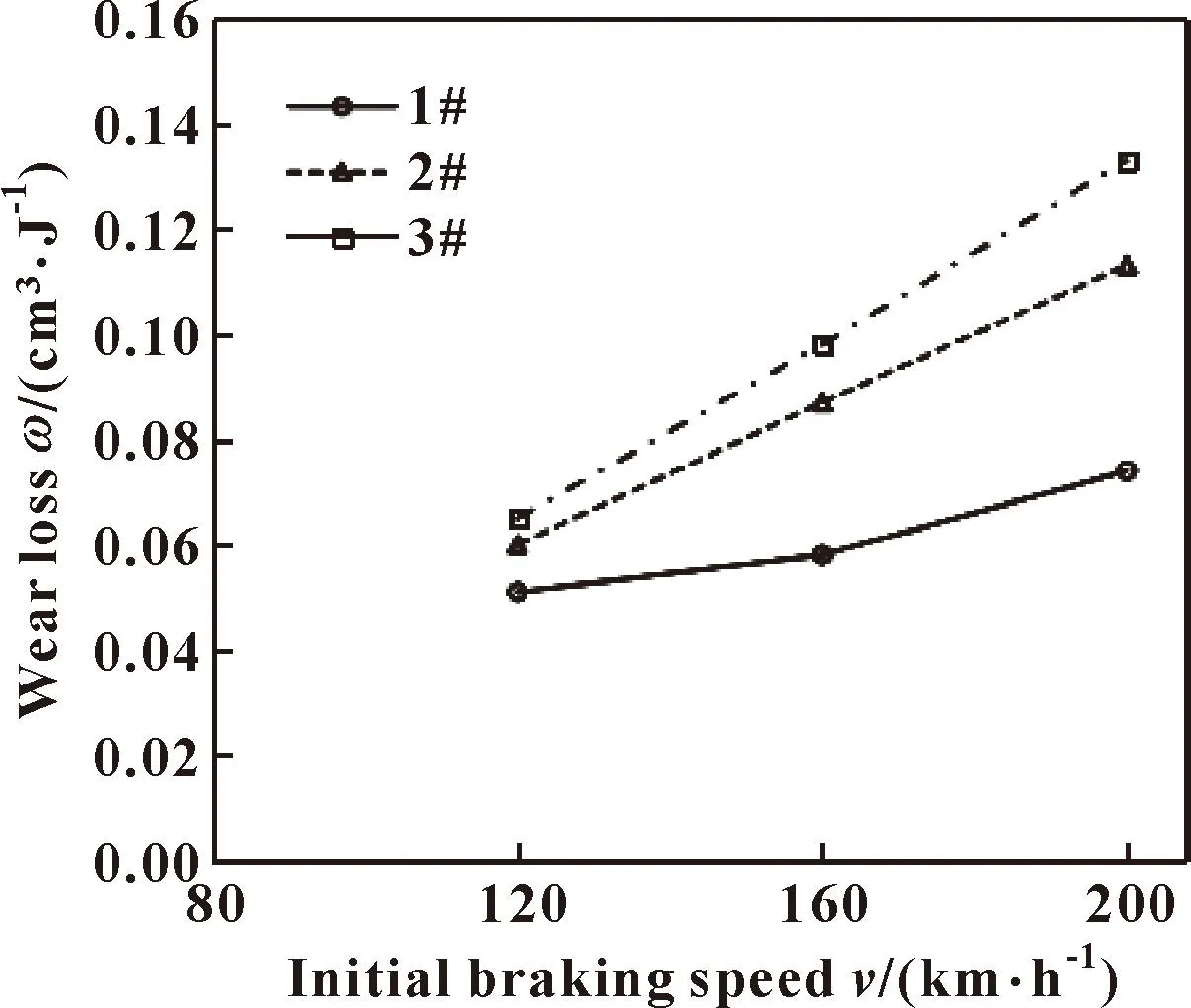

分别在试样磨合后、120 km/h制动试验结束后、160 km/h制动试验结束后及200 km/h制动试验结束后称量试样质量,计算试样在不同初速度下制动的磨耗量,结果如图4所示。3种石墨试样的磨耗量均随着制动初速度的增加而升高,磨耗量的绝对值以及磨耗量随制动初速度增加而升高的速率均表现为3#试样>2#试样>1#试样。

图4 不同制动速度下的磨耗量变化

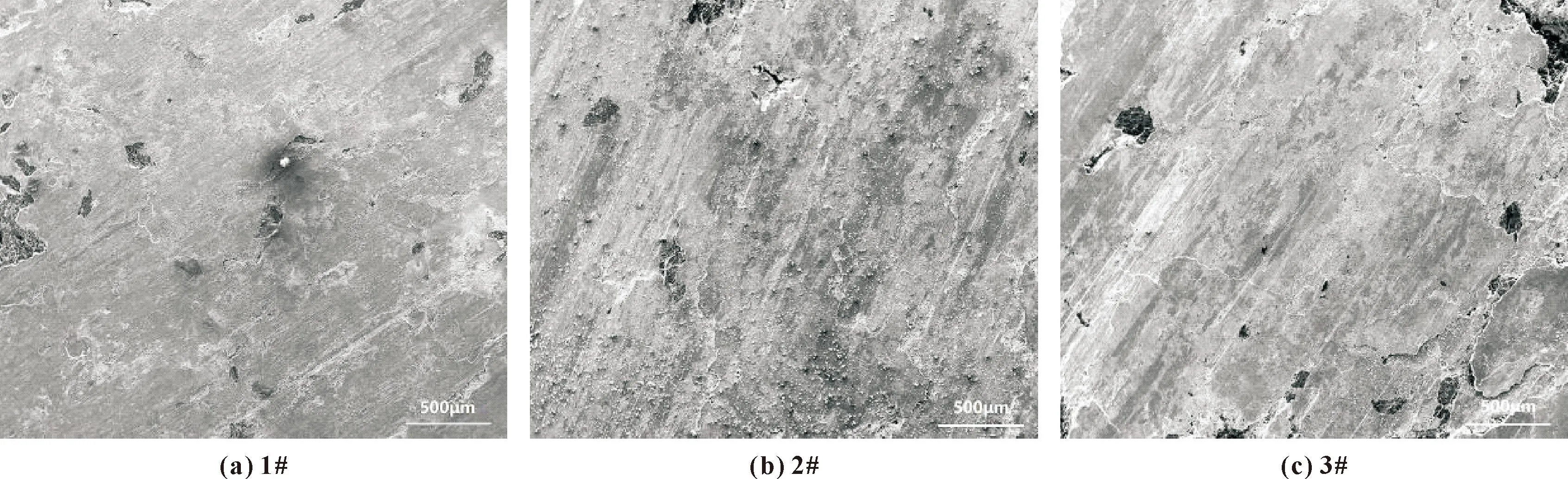

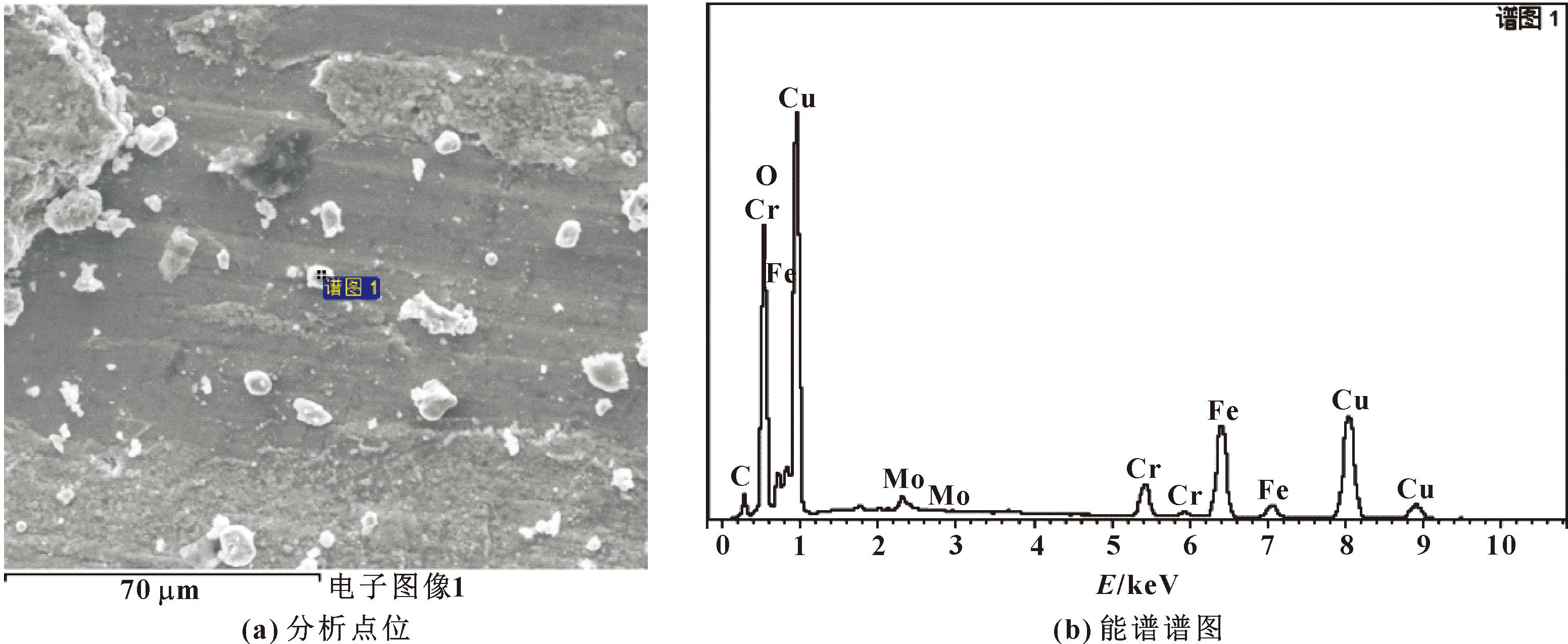

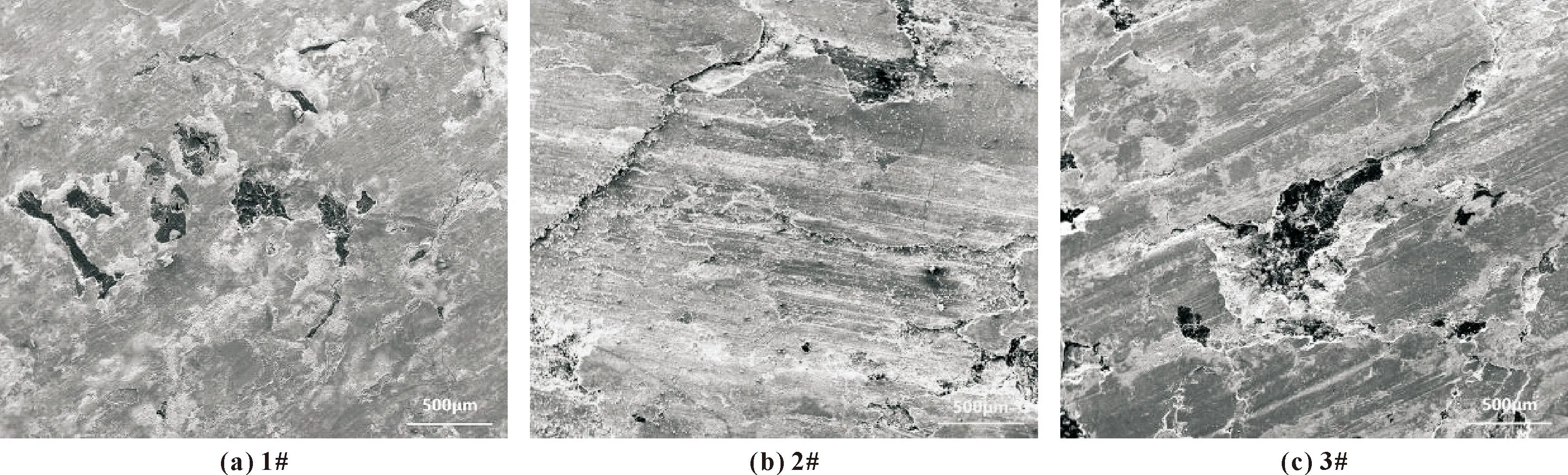

图5所示为120 km/h制动后的摩擦块表面形貌,3种试样的摩擦表面都均匀覆盖着金属氧化膜。其中,1#试样的摩擦表面光滑平整,无明显的磨损痕迹;2#和3#试样的摩擦表面都出现轻微的塑性变形和犁削磨痕,2#试样还伴有细碎的磨粒附着在摩擦表面。能谱分析显示,2#试样摩擦表面的磨粒主要成分为铜、铁和铬的氧化物,如图6所示。

图5 120 km/h下制动后摩擦表面形貌

图6 2#试样摩擦表面磨粒成分能谱分析

图7所示为160 km/h下制动后的摩擦块表面形貌。随着制动初速度的提高,1#和3#试样的摩擦表面氧化膜都出现不同程度的破损,暴露出基体中的石墨。其中,1#试样摩擦表面仍未出现明显的犁削磨痕;2#试样表面的摩擦膜虽未发生明显破损,但表面塑性变形程度加剧,附着的磨粒数量也随之增多。

图7 160 km/h下制动后摩擦块表面形貌

图8所示为200 km/h下制动后的摩擦块表面形貌。制动初速度的继续提高导致摩擦块表面材料大量剥落,3种试样摩擦表面的氧化膜均出现了不同程度的破损。其中,3#试样表面的剥落现象最严重;2#试样表面的犁削磨痕最明显,塑性变形程度最大;1#试样表面组织仍保持相对光滑平整的状态。

图8 200 km/h下制动后摩擦块表面形貌

以上结果表明,摩擦材料表面剥落程度随着制动初速度提高而加剧,形成了图4中磨耗量与制动初速度的正比关系。其中,1#试样的摩擦表面在不同的制动速度下都不易出现犁削磨痕,说明在制动时与对偶摩擦副产生的阻力较小,摩擦因数偏低;随着制动速度的提高仅发生小面积的表层组织剥落,磨耗量较低,磨损形式以氧化磨损为主。2#试样的摩擦表面形貌在制动初速度为160 km/h时依然未出现明显的组织剥落,摩擦表面在各制动速度下都黏附着细碎的磨粒,磨损形式以磨粒磨损和犁削磨损为主;脱落的磨粒作为第三体重新参与到摩擦界面中,在制动的热力作用下受热软化覆盖在摩擦表面的裂纹及薄弱部位,减少了片状磨屑的断裂脱出,宏观表现为具有适中的磨耗量。3#试样的摩擦表面随着制动速度的提高组织剥落程度加剧,磨耗量较高,磨损形式以黏着磨损和犁削磨损为主。

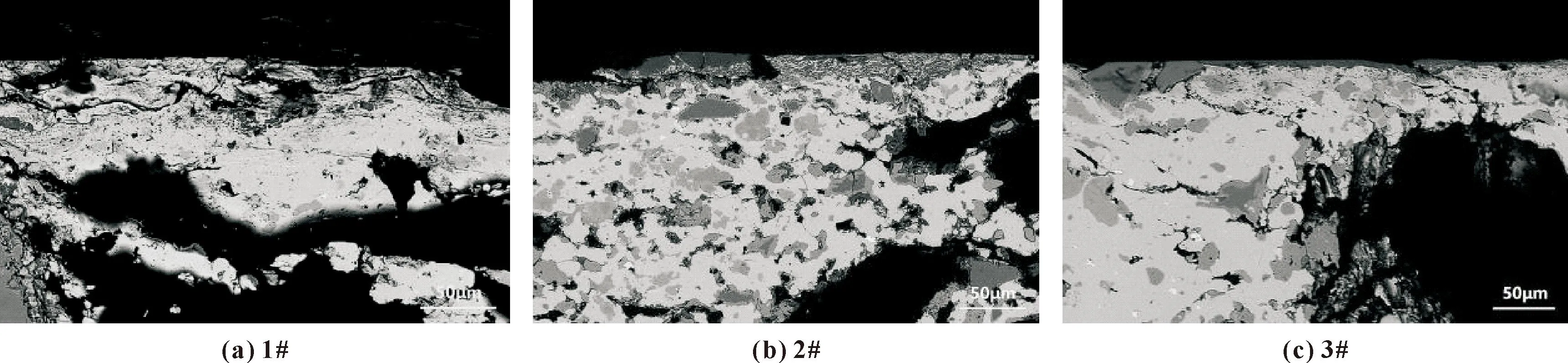

观察160 km/h下制动后的3种试样摩擦面内部剖切组织,如图9所示。在制动过程中热力耦合的作用下,材料摩擦面下一定深度区域均出现了不同程度的氧化层或形变层。这层组织在垂直于摩擦方向表现为具有一定厚度的机械混合层。其中,1#试样在摩擦表层范围内并未发现明显的形变,而是在距离表层10~30 μm的位置出现塑性变形区,如图9(a)所示。2#和3#试样的机械混合层都紧邻摩擦表面,其中2#试样的机械混合层较厚,主要由临近摩擦表面区域的形变区组成,如图9(b)所示;3#试样的机械混合层较薄,无明显的形变区,主要表现为覆盖在摩擦表面上的一层氧化膜,如图9(c)所示。

图9 160 km/h下制动后摩擦表面剖切组织照片

图10所示为200 km/h下制动后的3种试样摩擦面内部剖切组织照片。随着制动速度的提高,材料表面机械混合层厚度逐渐增大且出现较明显的破损。其中,1#试样的形变区集中在摩擦表层向下60~150 μm的厚度内,机械混合层的形变程度最严重,如图10(a)所示。2#试样的机械混合层最大形变区域位于摩擦表层,自摩擦表层向下形变程度逐渐减小,呈现梯度分布,如图10(b)所示。3#试样的机械混合层主要由表层氧化膜组成,内部基体无明显形变,如图10(c)所示。与160 km/h下制动后的图9(c)所示组织相比,图10(c)中氧化膜的厚度进一步增加。

图10 200 km/h下制动后摩擦表面剖切组织照片

以上结果表明,在相同的制动条件下,片状石墨的厚度、自身强度及其对基体的割裂程度将显著影响制动过程中力的传递方式,使材料表现出不同的摩擦特性。1#试样摩擦材料密度小,添加的柔性石墨对制动力的承托作用较弱,形变区域范围深度较大;摩擦表面组织经多次制动后产生加工硬化,微观表面与对偶面贴合不良,不能在摩擦表面形成完整连续的摩擦膜,导致材料的摩擦因数稳定性较差,相同工况下重复制动的平均摩擦因数标准差值偏大。2#试样添加的造粒石墨厚度较大且致密,为材料基体提供了一定的支撑;基体表层的形变量较小,由摩擦面到基体内部形成一定缓冲,降低了摩擦表面的硬化程度;较软的摩擦面易出现犁削磨痕并粘附磨粒,磨粒中含量最高的金属成分为Cu,其次是Fe。已有研究表明,Cu颗粒“第三体”可起到降低摩擦因数的润滑作用,而Fe颗粒“第三体”则会加剧磨损并提高摩擦因数[16]。2#试样表面的磨粒成分同时具有润滑和增磨2种特征,作为“第三体”一同参与摩擦时可起到稳定摩擦因数的作用。3#试样中添加的鳞片石墨片层薄,提高了材料垂直于摩擦面方向的基体连续性,在制动力作用下不易发生深层的形变,摩擦表面主要由制动高温产生的金属氧化膜构成;氧化膜在制动时容易破碎脱落在摩擦表面形成大面积的凹坑,增加了摩擦表面的不平整度;随着制动初速度的增加,氧化膜的厚度和脱落量增大,脱落的氧化膜在提高闸片磨耗量的同时,附着在对偶表面起到了增磨的作用使摩擦因数上升。

3 结论

(1)片状石墨自身的性状将对摩擦材料的物理力学性能产生一定影响,并使摩擦界面呈现出不同的磨损机制,进而得到不同的摩擦磨损性能表现。

(2)在相同制动条件下,3种石墨制备的摩擦材料的磨耗量表现为柔性石墨<造粒石墨<鳞片石墨。其中,柔性石墨摩擦材料的主要磨损机制为氧化磨损,鳞片石墨摩擦材料的主要磨损机制为犁削磨损和黏着磨损,造粒石墨摩擦材料的主要磨损机制为犁削磨损和磨粒磨损。

(3)造粒石墨制备的摩擦材料在不同制动初速度制动和重复单次制动时的摩擦因数波动值均较小,且磨耗量适中,在文中的研究范围内具有最优的摩擦磨损性能。