考虑边界膜强度的滑动摩擦副混合润滑模型研究*

2023-12-21张盛为严志军姜渊源申子玉徐久军

张盛为 严志军 姜渊源 申子玉 郭 晨 徐久军

(1.大连海事大学轮机工程学院 辽宁大连 116026;2.大连海事大学交通运输工程学院 辽宁大连 116026)

内燃机、机床等机械系统的摩擦副在重载或启停工况时,往往处于混合润滑状态[1]。混合润滑状态下界面间的载荷由油膜与微凸体共同承受,使其兼具流体动压润滑及边界润滑的特点[2]。对于流体动压润滑目前的研究已较为完善,但迄今边界润滑仍是研究不够充分的一种润滑状态[3],边界膜的存在使得滑动表面间的摩擦因数相对于干摩擦大大降低,摩擦副能够保持较好的润滑状态[4]。然而,当边界膜由于机械或温度作用发生破裂时,微凸体接触区发生固体与固体直接接触,摩擦因数会发生阶跃性突增,并伴随着局部胶合和黏着磨损的产生。因此,考虑边界膜作用的混合润滑研究对于提高摩擦副使用寿命以及使摩擦副保持良好的润滑状态具有重要意义。

边界膜破裂的原因十分复杂,对此前人进行过大量探索。早在1939年BLOK[5]提出了闪温理论,认为边界膜的破裂是由于表面温度达到临界值导致。1972年,CZICHOS和KIRSCHKE[6]对润滑的集中接触失效进行了研究,研究表明:在一定温度下,不同的滑动速度对应的边界膜临界破坏载荷是不同的。随后CZICHOS[7]在1974年又提出了失效面的概念。1994年,KELLY和BARNES[8]提出了考虑机械效应的热模型,该模型认为边界膜的破裂是由摩擦过程中磨粒等因素引起的非稳态热导致。2000年,WANG等[9]从畸变能的角度对边界膜强度进行研究,认为润滑薄膜与基底的结合不仅会被高温产生的热能破坏,还会被剪切产生的变形能等其他能量破坏。2007年,WANG等[10]从边界膜吸附热的角度分析提出,边界膜的覆盖率与摩擦产生的热量密切相关。2011年,AJAYI等[11]提出了绝热剪切非稳态模型,依据边界膜的软化速率和硬化速率对边界膜是否发生失效进行了判断。2013年,LI等[12]通过将热弹模型和热稳模型耦合,对边界膜破裂进行了模拟分析。2015年,WOJCIECHOWSKI和MATHIA[13]提出了胶合恒定先导模型,该模型同时考虑了流变性、表面形貌和接触表层的物理化学性质对边界膜的影响。2019年,许迪初[14]从边界膜的生成率与去除率角度分析,提出了一种考虑边界膜动态效应的边界润滑模型。

本文作者以摩擦副界面间滑动速度、膜厚、微凸体接触压力为主要参数构建边界膜失效模型,并依据润滑试验结果对模型进行拟合,获得模型参数;将该模型与流体动压润滑模型、粗糙峰接触模型耦合,建立了一种考虑边界膜强度的混合润滑模型;通过实际摩擦副润滑性能实验验证模型适用性。

1 边界膜强度测试方法

1.1 试验装置

使用自制双点接触摩擦试验机对边界膜强度进行测试,试验台结构如图1所示。试样的安装如图2所示。

图1 双点接触摩擦试验机结构示意

图2 试样安装示意

摩擦试验机中上试样为阶梯轴,下试样为两黄铜圆柱试样,上试样圆柱面与下试样圆柱面垂直相切构成两点接触;下试样安装于浮动支撑油盒内,油盒下连接浮动支撑结构,保证2个下试样和上试样均匀接触;摩擦力通过安置在浮动支撑结构一端的摩擦力传感器测量;施加于下试件支撑结构上的载荷可通过加载手轮调整,并由压力传感器实时测量。

1.2 试件准备

上下试样参数以及试验中润滑剂相关参数见表1。上试样为45钢材质的阶梯轴,阶梯轴的首、末端与轴承构成过渡配合,加工精度为IT5,且其中一侧的外端通过弹性联轴器与电机相连。阶梯轴中部圆柱面为试验的工作面,直径为50 mm,表面经过光整加工,并经过SiC砂纸(2 000目)和氧化铝抛光液手工抛光。2个下试样直径为8 mm,选用H59黄铜材质,其表面经过光整加工。上下试样的表面粗糙度采用TR210手持粗糙度仪测量,表面综合粗糙度0.59 μm。试验中润滑剂选用CF10W-40润滑油,试验在恒定温度下进行。

表1 试样及润滑剂相关参数

1.3 测试过程

在试验进行前需将下试样放在无水乙醇中用超声波清洗;将下试样安装固定在油盒中,并向油盒中加入适量润滑油保证下试件被润滑油浸没;润滑油通过加热电阻加热,并将温度控制在55 ℃;将试验机调整至设定的转速和载荷并开始试验,待稳定后,测量各试验工况下30 s内的平均摩擦力与平均加载力。完成一次测试后,需拆卸并重新调整下试样接触面后再进行下次试验,每个试验工况需重复 3 次测量以减小随机性;每次试验完成后清洗油盒并对试件和润滑油进行更换。

2 边界膜强度模型

2.1 边界润滑失效特征和规律

为了获得边界润滑失效特征,以及载荷和速度对边界润滑失效的影响规律,采用上述试验方法和规范,分别在滑动速度为0.1、0.3、0.5、0.75、1.0 m/s下,测量不同载荷对摩擦因数的影响,结果如图3(a)所示;分别在载荷为20、40、60、100 N下,测量不同滑动速度对摩擦因数的影响,结果如图3(b)所示。

图3 摩擦因数随载荷(a)与滑动速度(b)的变化

由图3(a)可见,对应特定滑动速度,随着载荷增加,摩擦因数存在突增现象,这反映了润滑状态的变化。当边界膜破裂时,摩擦副间由于干摩擦导致摩擦因数急剧上升,因此摩擦因数的突增是边界膜破裂导致的。从图中还可以看出,随着滑动速度增加,摩擦因数突增对应的特征载荷临界值降低,当滑动速度为0.1 m/s时,加载直至170 N摩擦因数发生突增,而当转速升高至1 m/s时,加载仅到80 N时摩擦因数就已发生突增,这表明滑动速度对边界膜失效有明显的影响。图3(b)反映不同载荷下滑动速度对摩擦因数的影响规律,当载荷较小时(20、40、60 N),滑动速度的增加不会使边界膜发生破裂造成摩擦因数的突增,而载荷为100 N时,当滑动速度增加至0.5 m/s时摩擦因数出现突然升高。这表明载荷较小时,由于油膜厚度较大,即使滑动速度较大,边界膜也不容易破裂;而当载荷增大,由于油膜厚度较小,边界膜更容易受剪切力作用而产生破裂。

2.2 边界膜强度模型建立

综合上述试验结果,边界膜的失效是法向载荷和剪切力综合作用的结果,摩擦因数突增对应的工况反映了边界膜破裂临界失效点,边界膜抵抗失效的能力可以用边界膜强度表示。由于剪切力受滑动速度及油膜厚度影响,因此边界膜强度可用含压力、滑动速度及油膜厚度的函数表示。文献[16]中提出的边界膜强度模型对于微凸体间(简称pa-v模型)表达式为

pa=a×vb

(1)

式中:pa为微凸体接触压力,Pa;v为界面间滑动速度,m/s;a和b为常数系数。

2.1节研究结果表明,油膜厚度对边界膜失效有显著的影响,随着膜厚降低,界面之间的剪切率和剪切力增加,边界膜更容易破裂。但公式(1)中边界膜强度仅和滑动速度相关,忽略膜厚的影响,故该模型不能反映界面之间的剪切率,难以和实际情况相符。据此文中针对表面点接触条件下的边界膜失效影响因素,提出改进后的边界膜强度公式(简称pa-γ模型)为

pa=c×γd+e

(2)

式中:γ为界面间剪切率,1/s,γ=v/h,h为油膜厚度,m;c、d和e为常数系数。

为了获得模型中的参数,针对文中2.1节摩擦试验中试样失效点对应工况,依据Hamrock-Dowson点接触中心膜厚公式[3]与GREENWOOD和TRIPP[17]提出的粗糙表面接触公式,得到不同工况下边界膜失效时微凸体接触压力pa、界面间滑动速度v、膜厚h及界面间剪切率γ之间的关系,如表2所示。

表2 边界膜失效时不同参数之间的关系

依据表2数据,利用Matlab对试验数据进行拟合,选择Power函数,分别得出pa-v型与pa-γ型边界膜临界载荷模型(强度模型):

pa-v:pa=2.592×107×v-0.683 9

(3)

pa-γ:pa=-1.057×108×γ0.151 9+9.418×108(pa>0)

(4)

依据2种模型对应的公式(3)和公式(4)得到边界膜强度曲线如图4所示。当摩擦副所处工况为曲线上方时,边界膜发生破裂,因此上述模型可反映边界膜的强度。对于pa-v强度模型,模型和表1数据之间相似系数为0.911 5;对于pa-γ强度模型,相似系数为0.997 8,表明所得pa-γ模型与试验测试结果之间一致性更好。

图4 边界膜强度模型曲线

3 混合润滑模型的建立

为了将边界膜强度模型应用于实际摩擦副混合润滑分析,将该边界膜强度模型与流体动压润滑模型、粗糙表面接触模型耦合,建立考虑边界膜强度的混合润滑模型。采用Reynolds方程作为流体润滑基本模型,以高斯分布表征表面粗糙度,用边界膜强度模型作为边界润滑和干摩擦转化判据。

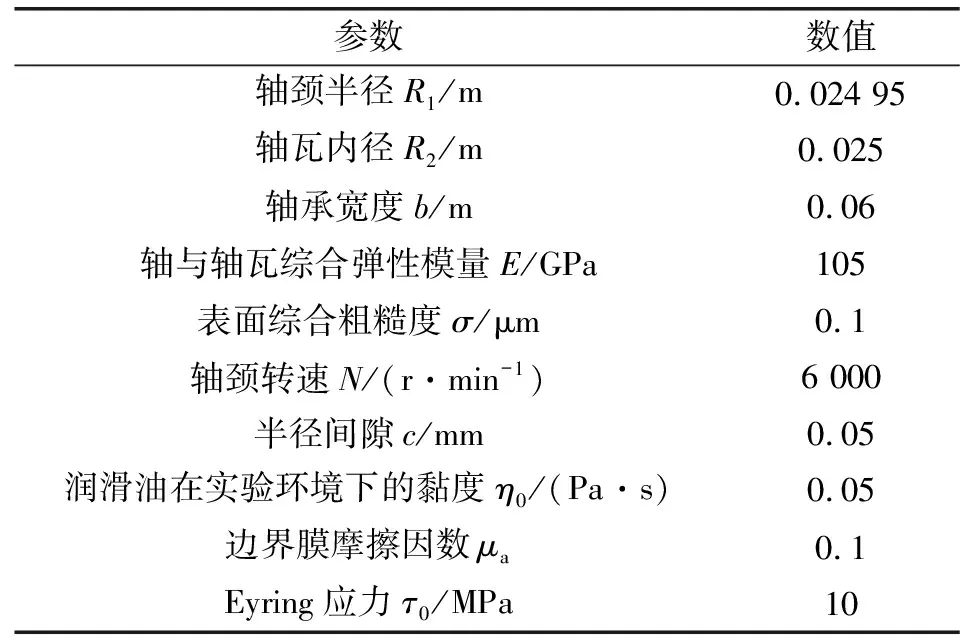

基于所建立混合润滑模型,以径向滑动轴承为对象进行模拟和验证。径向滑动轴承结构和参数如图5所示。图中,R1为轴颈半径;R2为轴承半径;c=R2-R1为半径间隙;e为偏心距;Ψ为偏位角;W为外载荷;U为轴颈表面切向线速度;θ为轴承顶点为起点的周向坐标。具体的参数见表3。

表3 径向滑动轴承模拟参数

3.1 基本模型

为了分析方便,将润滑界面沿周向展开,x表示轴承周向坐标,y轴建表示轴承轴向坐标,z表示轴承径向坐标,当采用柱坐标表示时,设x=Rθ,则径向滑动轴承的Reynolds方程[18]为

(5)

式中:R为轴承半径,m;h为油膜厚度,m;ph为油膜压力,Pa;η为润滑油黏度,Pa·s;U为轴颈表面切向线速度,m/s。

3.2 粗糙峰接触模型

混合润滑中接触区域内的承载力由油膜压力ph与微凸体接触压力pa共同承担。文中采用GREENWOOD和TRIPP[17]建立的不确定模型表征微凸体接触压力,假设微凸体各向同性且高度服从高斯分布,选择膜厚比λ=4(λ=h/σ)为微凸体是否发生接触的临界值,则界面微凸体接触压力公式为

(6)

(7)

式中:n、β分别为微凸体密度和曲率半径;E为综合弹性模量,Pa。

研究中设定微凸体接触的临界值为λ=4,即当膜厚比λ>4时微凸体不发生接触;当λ≤4但边界膜并未破裂时,此时边界膜的摩擦因数μa通常在0.05~0.2之间[3];当边界膜破裂时摩擦因数会急剧增加,摩擦因数设为0.5。因此,结合2.2节边界膜强度模型,微凸体间的摩擦因数可表示为以下分段函数形式:

pa-v模型:

(8)

pa-γ模型:

(9)

对于作用载荷W,由动压油膜和微凸体共同承担,因此载荷为

W=Wh+Wa

(10)

式中:Wh表示油膜承载力;Wa表示微凸体承载力。

油膜承载力Wh在x、y方向上的分量分别为Whx、Why,则

(11)

(12)

微凸体承载力Wa在x、y方向上的分量分别为Wax、Way,则

(13)

(14)

对于摩擦力F,同样也由两部分组成:

F=Ff+Fc

(15)

式中:Ff表示动压油膜内剪切应力产生的摩擦力;Fc表示粗糙峰接触产生的摩擦力。

Ff及Fc依据公式(16)和公式(17)计算。

Ff=∬τf(x,y)dxdy

(16)

Fc=∬fc×pa(x,y)dxdy

(17)

油膜剪切力由Eyring模型求解,即:

τf=τ0arcsinh(ηγ/τ0)

(18)

式中:τ0表示Eyring应力,Pa;γ表示剪切率,1/s。

由公式(10)和(15)结果可得摩擦因数为

f=F/W

(19)

3.3 模拟过程和模型初步检验

对混合润滑模型采用有限差分法求解。将求解区域划分为等间距网格,运用超松弛迭代法求解油膜各节点压力:

ph(x,y)(k)=ph(x,y)(k-1)+ω[ph(x,y)(k)-ph(x,y)(k-1)]

(20)

式中:ω为松弛因子,1<ω<2;k表示第k次迭代。

为保证迭代可获得较好精度,并判断计算是否可以停止迭代,制定以下油膜压力收敛条件:

(21)

根据基本参数间的关系,采用Fortran语言编写,具体计算流程如图6所示。

为避免计算参数中的数量级过大或过小,定义量纲一化参数为:y0=y/b;p0=pc2/(6UηR);h0=h/c。其中R为轴承半径,m;b为轴承宽度,m。

为了证明模型准确性,将建立的模型的计算结果与文献[18]结果进行对比检验,两者油膜压力与油膜厚度结果的比较如图7所示。

图7 径向滑动轴承油膜压力、油膜厚度计算结果对比

通过与文献计算结果对比,无论是压力与油膜的分布形状还是中间截面计算数值,结果都基本一致,初步说明了文中所建模型的准确性。

4 模型的实验验证

4.1 实验设备和参数

采用自制针对实际轴瓦零件的摩擦实验机,对混合润滑条件下的摩擦学特性进行测试,以评价不同边界膜强度模型的准确性。轴瓦摩擦实验机上的摩擦副安装和加载方式如图8所示。

图8 轴瓦安装和加载方式示意

轴瓦摩擦实验机中,与轴瓦配对的试验轴由两滚动轴承支撑,伺服电机将旋转运动传递给试验轴;轴瓦固定于轴瓦夹具中,采用液压压头向下给该轴瓦夹具施加载荷;加载力由压力传感器采集,摩擦力通过电机功率消耗转换获得。

实验中的润滑油选用CF10W-40,初始载荷10 000 N,转速100 r/min。实验开始后首先在低载荷下磨合10 min,随后逐级增加载荷(加载梯度为10 000 N),直至摩擦因数发生突增;记录实验过程中随载荷变化的摩擦因数,实验重复3次,取摩擦因数的平均值作为实验结果。实验相关参数如表4所示。

表4 实验相关参数

4.2 实验结果与模型评价

图9所示为针对轴-轴瓦摩擦因数与载荷关系的实验结果,图中同时显示基于pa-v与pa-γ边界膜强度模型的2种混合润滑模拟结果。

图9 摩擦因数与载荷关系的实验结果与模拟结果对比

由图9可见,对于实验结果,在加载力小于120 000 N,摩擦因数随载荷增加缓慢变大,其数值均小于0.02;当加载力加至120 000 N,摩擦因数突然增加,数值约为0.05。结果表明,在混合润滑条件下,当实验载荷小于120 000 N时,多数微凸体接触区的边界膜未发生破裂,界面之间为流体摩擦和边界膜摩擦为主,故摩擦副之间的摩擦因数较小;当加载力加至120 000 N,大量微凸体接触区的边界膜破裂,摩擦副微凸体接触区域出现干摩擦,导致摩擦因数剧增。

此外通过对比可见,随着加载力增加,实验和模拟得到的摩擦因数均呈现相似的变化趋势。pa-v边界膜强度模型模拟结果对应的摩擦因数出现剧增的临界载荷约为90 500 N,pa-γ边界膜强度模型对应临界载荷约为125 000 N,说明pa-γ边界膜强度模型相较于pa-v边界膜强度模型可更准确地反映边界膜的破裂情况。上述分析也证实,文中所提出的混合润滑模型可更准确地反映摩擦副在混合润滑条件下的摩擦特性和润滑状态。因此,在对边界膜强度进行分析时,剪切速率也应作为关键因素考虑在内。

5 润滑状态转化特性和机制

在验证考虑边界膜强度的混合润滑模型的准确性基础上,进一步运用模型分析上述轴瓦零件在润滑状态转变过程中的承载特性,模型参数设置见表4,与实验工况相同。图10所示为通过模拟得到的实验工况下,界面间平均油膜厚度随载荷的变化关系。在初始载荷10 000 N时,油膜厚度为4.0 μm,膜厚比λ小于4,此时微凸体开始发生接触。因此,摩擦副在实验过程中始终处于混合润滑状态。从图中可以看出,当加载从10 000 N升至40 000 N,油膜厚度由4.0 μm迅速减小至1.5 μm;而当加载从40 000 N升至120 000 N,膜厚从1.5 μm减小至0.5 μm(对应膜厚比为0.44),减小速率较为平缓,这是由于当膜厚减小到1.5 μm后,微凸体开始承担较大一部分载荷,减缓了油膜厚度变薄的趋势。

图10 界面间平均油膜厚度随载荷的变化关系

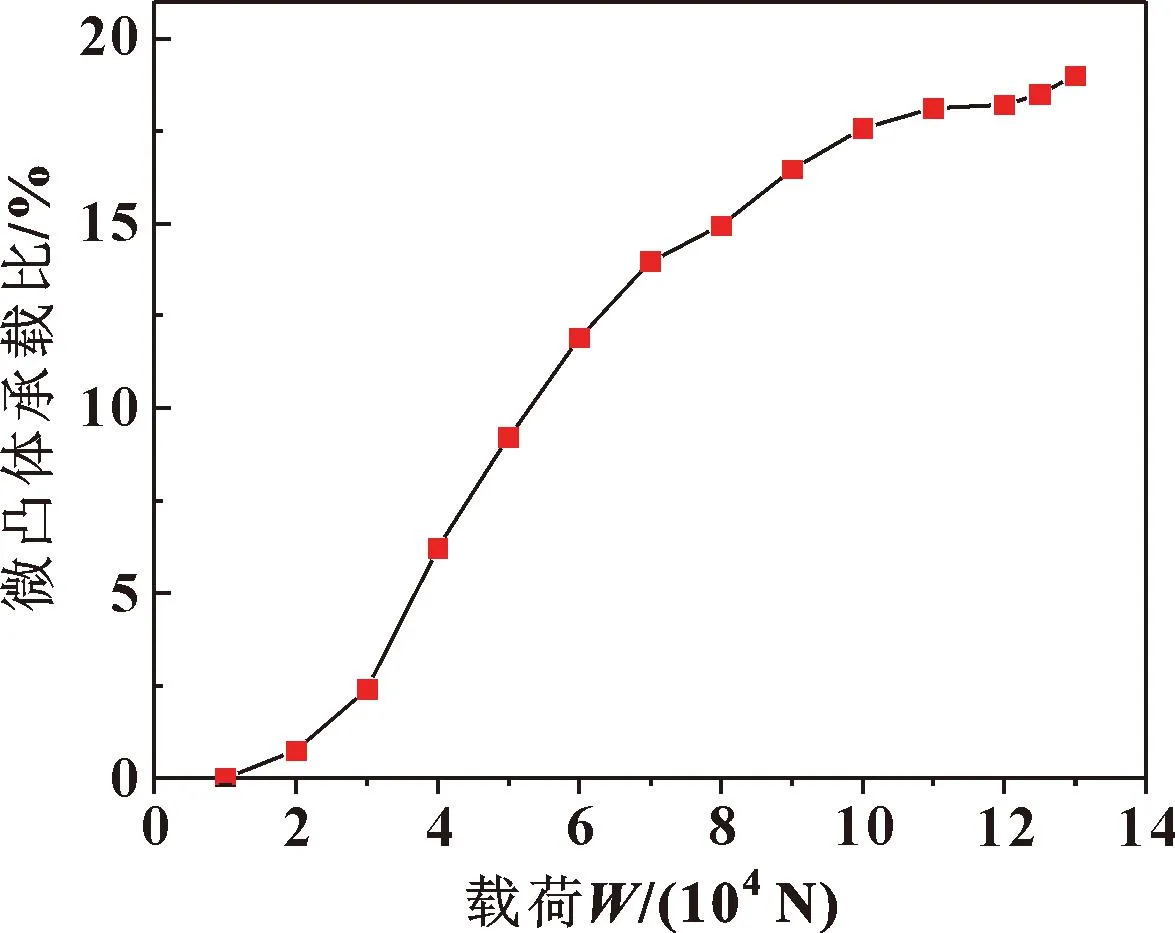

图11所示为模拟得到的在实验工况下,摩擦副间微凸体接触载荷占比随载荷的变化关系。在载荷较小时(10 000、20 000、30 000 N),油膜厚度较厚,摩擦副载荷主要由油液承担,微凸体接触载荷占比不超过5%;随着载荷的增加,微凸体接触载荷占比迅速升高,从2.4%(载荷为30 000 N)增加到18.2%(载荷为120 000 N),这主要是因为随着载荷的增加油膜厚度不断减小,导致微凸体接触数目与接触面积增加,因此微凸体接触载荷占比不断增加。

图11 微凸体接触载荷占比随载荷的变化关系

图12所示为发生接触的微凸体中边界膜破裂率随载荷的变化关系。可以看出,当载荷小于125 000 N时(未达到临界载荷),边界膜未发生明显破裂,破裂率小于1%;当载荷达到临界载荷125 000 N时,发生接触的微凸体中有60%发生边界膜破裂,边界膜的破裂导致微凸体间产生干摩擦,进而使摩擦副处于较差的润滑状态。

图12 边界膜破裂率随载荷的变化关系

图13所示为摩擦力各分量随载荷的变化关系。从模拟结果可以看出,当加载力小于125 000 N(临界载荷)时,摩擦力只由流体和边界膜产生,且随着载荷的增加,边界膜产生的摩擦力占比在不断增加;当载荷升高至125 000 N左右时,由于边界膜发生明显破裂(破裂率为60%),总摩擦力从2 500 N升高至8 200 N,其中干摩擦分量为6 600 N,约占总摩擦力的80.5%,远大于边界膜和流体分量,因此边界膜的破裂将导致摩擦力发生阶跃性突增。

图13 摩擦力各分量随载荷的变化关系

6 结论

(1)提出了一种pa-γ边界膜强度模型,该模型反映了边界膜失效与微观接触压力、膜厚、滑动速度的关系,更准确反映边界膜失效机制,模型参数可从试验结果获取,更容易工程应用。

(2)建立了基于边界膜强度的混合润滑模型,该模型耦合了流体动压润滑模型、微观粗糙峰接触模型、边界膜强度模型,通过与实验结果进行比较,表明其可更准确地反映摩擦副在混合润滑条件下的摩擦特性和润滑状态。

(3)在存在边界润滑的混合润滑条件下,当加载力小于临界载荷,边界膜几乎未发生破裂,摩擦因数随载荷增加缓慢变大,其数值均较小;当加载力加至临界载荷,边界膜破裂,摩擦副微凸体接触区域出现干摩擦,摩擦因数出现突然增加,表明该摩擦副由边界润滑为主的混合润滑状态过渡到以干摩擦为主的润滑状态。

(4)通过模拟研究滑动轴承润滑状态转变过程发现,当加载力加至临界载荷,界面间平均油膜厚度减小至0.5 μm(对应膜厚比为0.44),发生接触的微凸体中60%发生边界膜破裂,使得摩擦力中干摩擦分量达到80.5%,由此出现当载荷逐渐增加至临界载荷时摩擦因数出现突增。