草酸-草酸钠浸出焙烧氰化尾渣中赤铁矿工艺的优化研究

2023-12-21党晓娥

党晓娥,张 婷

(1.西安建筑科技大学冶金工程学院; 2.陕西省黄金与资源重点实验室)

引 言

随着易处理金矿资源的日益枯竭,含砷、含碳等难处理金矿石成为提取金的主要原料,此类金矿石必须经焙烧处理[1-2]除去劫金碳、赤铁矿和砷黄铁矿的包裹,才能提高金的浸出率。但是,焙烧过程会形成赤铁矿二次包裹金[3],导致金焙砂经氰化浸出后产出金品位较高的焙烧氰化尾渣[4]。一般焙烧氰化尾渣金品位为1.5~5 g/t,但一段缺氧磁化焙烧脱砷—二段氧化焙烧深度脱硫产出的金焙砂经氰化提金后,产出的焙烧氰化尾渣中金品位高达7 g/t以上[5]。另外,焙烧氰化尾渣中还含微量Au、Ag、Pb、Cu等有价金属[5]和25 %~35 %的铁,故此类渣是一种重要的二次资源,其资源化利用对于提高矿产资源利用率、节约土地资源及黄金工业的可持续发展具有重要意义。

在浸出温度较高时,虽然Na2C2O4的溶解度远小于(NH3)2C2O4和K2C2O4的溶解度,但Na2C2O4的价格比二者都便宜,故本试验研究了H2C2O4-Na2C2O4浸出焙烧氰化尾渣中赤铁矿的影响因素及浸出工艺条件的优化与验证。

1 试验原料与方法

1.1 试验原料

焙烧氰化尾渣原料1中Au、Ag、TFe、Cu和Pb品位分别为13.03 g/t、40.70 g/t、30.10 %、0.28 %和0.38 %,用于单因素条件试验;焙烧氰化尾渣原料2中Au、Ag和TFe品位分别为2.36 g/t、24.56 g/t和38.57 %,用于优化试验。

1.2 浸出试验及渣含铁分析

称取适量焙烧氰化尾渣于250 mL烧杯中,按照给定液固比及草酸与草酸钠的摩尔比加入草酸钠、草酸和适量水,搅拌浸出给定时间,浸出结束后进行液固分离,滤渣洗涤、干燥、称量、研磨后取样分析其中铁及其他金属含量,计算铁浸出率。

1.3 表 征

1)铁含量的分析。采用硫磷混酸分解—重铬酸钾容量法测定焙烧氰化尾渣和除铁渣中铁含量。

2)金含量的分析。试样逆王水溶解,活性炭吸附逆王水溶解金后的溶液,载金炭高温灰化处理获得海绵金,王水溶解海绵金后,溶液转移至100 mL容量瓶中,并稀释至刻度。采用原子吸收光谱仪测定金含量。

3)银含量的分析。试样利用盐酸和氢氟酸溶解10 min后,加入硝酸和高氯酸至冒浓白烟,蒸至湿盐状后冷却,加入少量水和高氯酸溶解盐类后,加入硫脲溶液并移至100 mL容量瓶中,稀释至刻度。采用原子吸收光谱仪测定银含量。

4)铜、锌和铅含量的分析。试样用硝酸-盐酸-氢氟酸分解后,转移至100 mL容量瓶中,稀释至刻度。采用原子吸收光谱仪测定铜、锌和铅含量。

2 结果与讨论

2.1 赤铁矿浸出影响因素

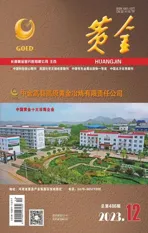

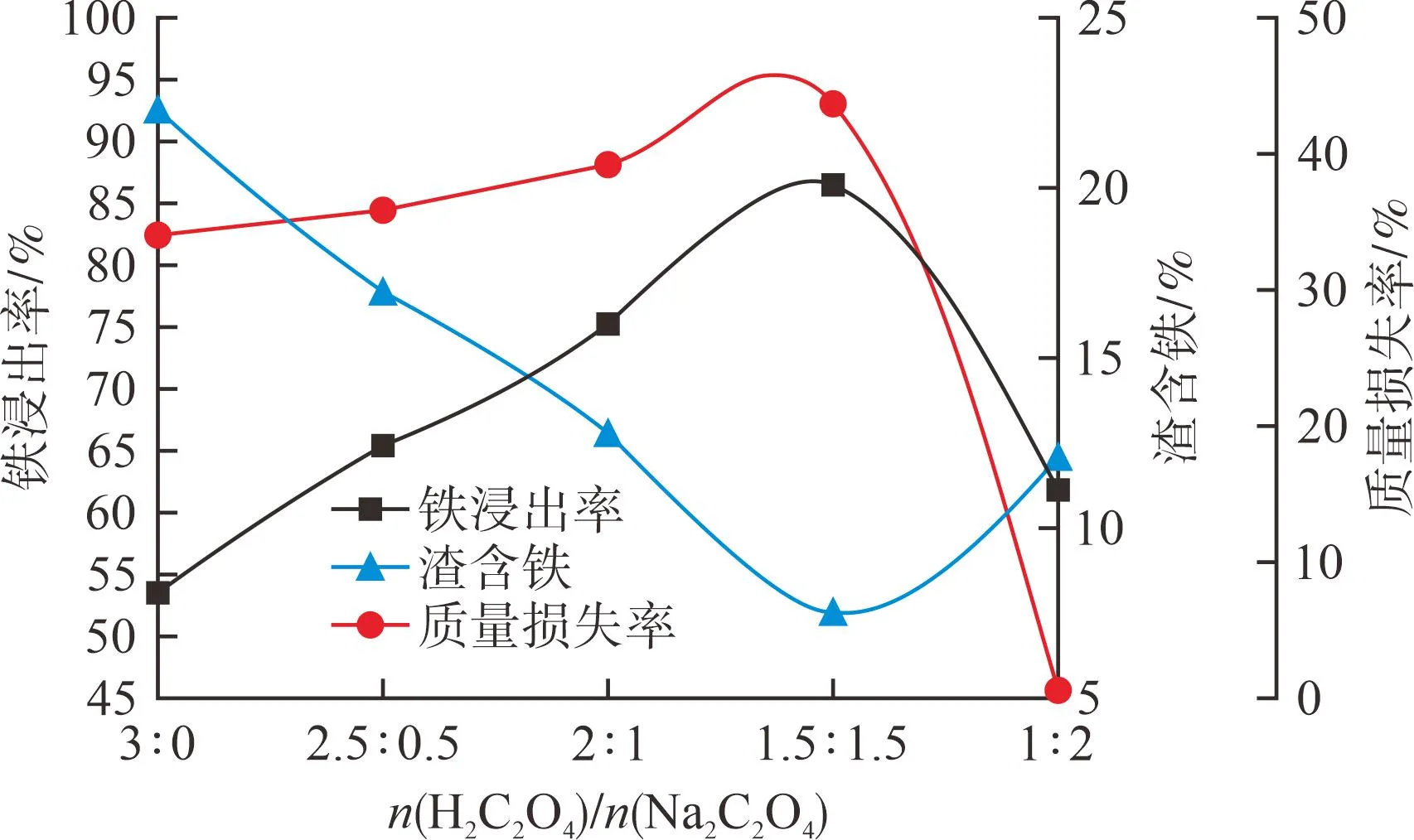

2.1.1n(H2C2O4)/n(Na2C2O4)

图1 n(H2C2O4)/n(Na2C2O4)对赤铁矿浸出效果的影响

表1 n(H2C2O4)/n(Na2C2O4)对浸出终点pH的影响

2.1.2 液固比

图2 液固比对赤铁矿浸出效果的影响

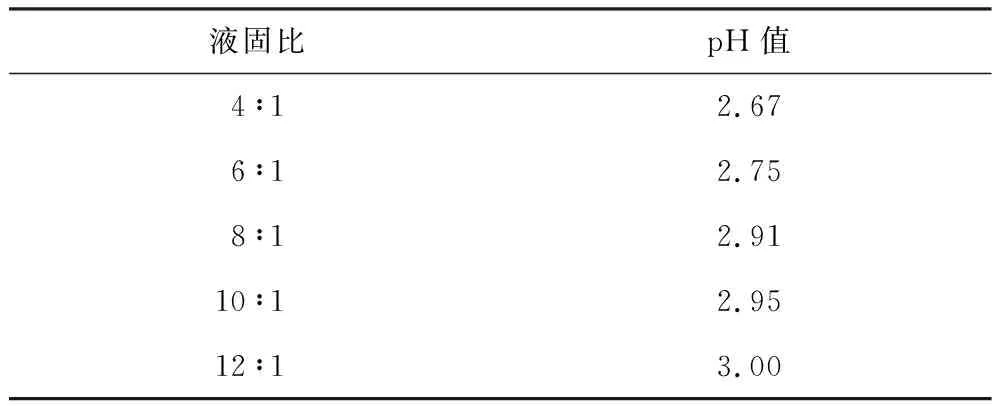

表2 液固比对浸出终点pH的影响

2.1.3 浸出温度

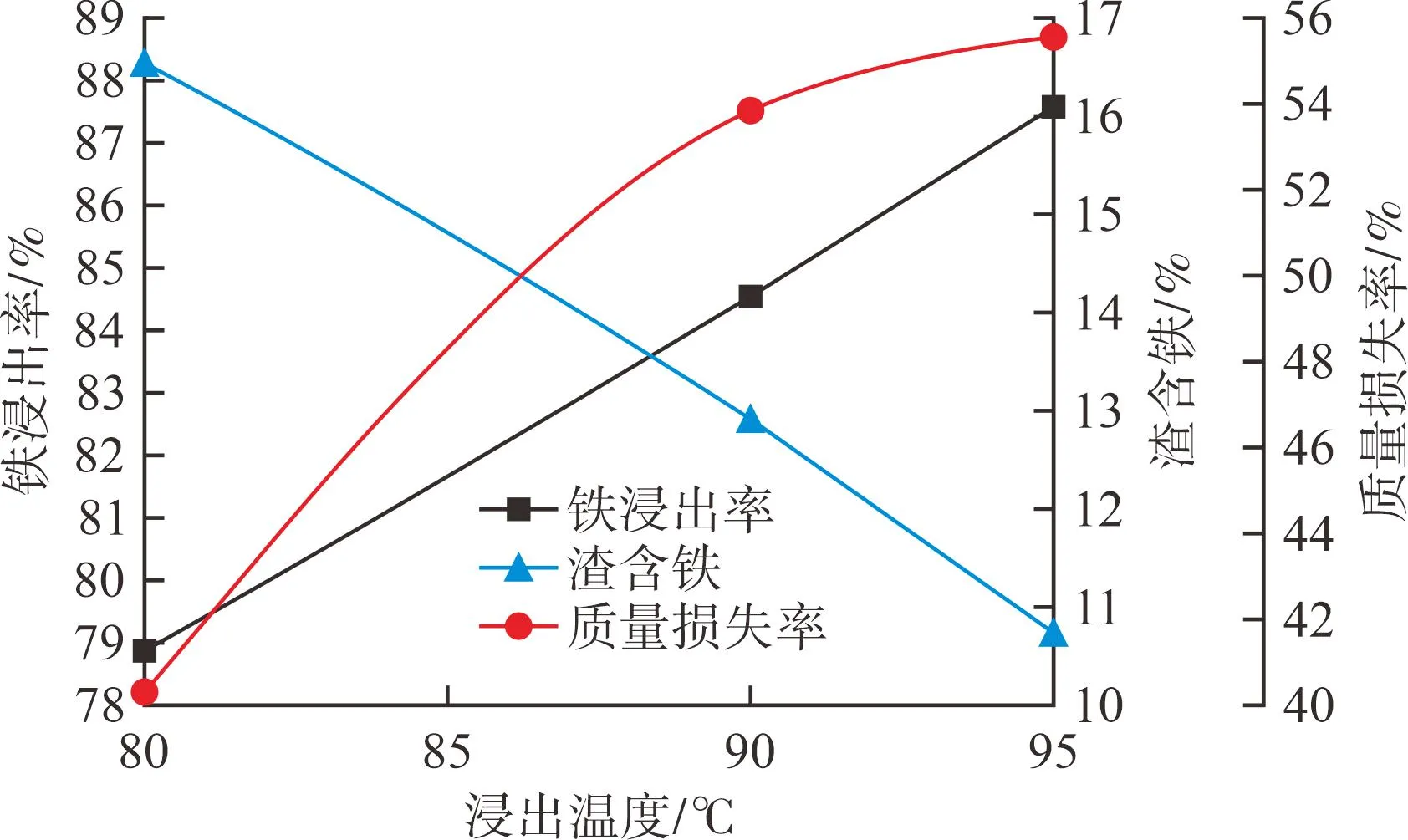

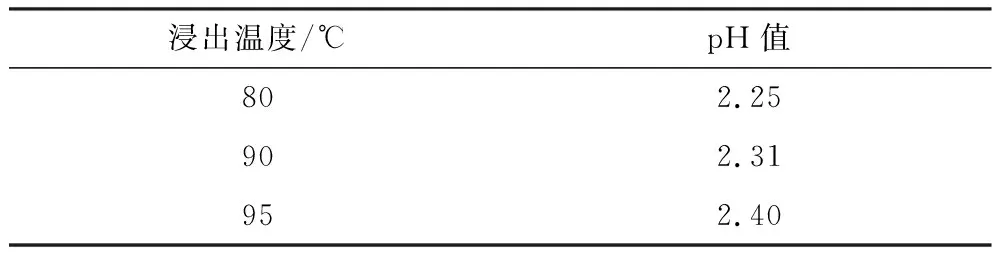

图3 浸出温度对赤铁矿浸出效果的影响

表3 浸出温度对浸出终点pH的影响

2.1.4 浸出时间

图4 浸出时间对赤铁矿浸出效果的影响

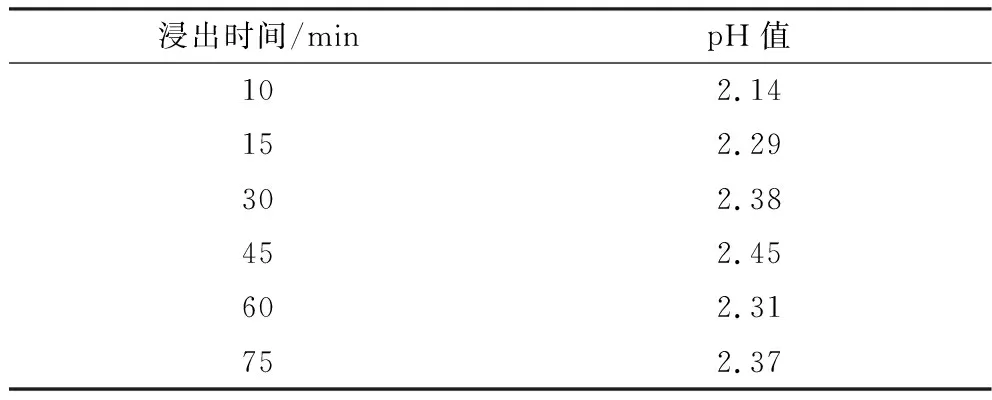

表4 浸出时间对浸出终点pH的影响

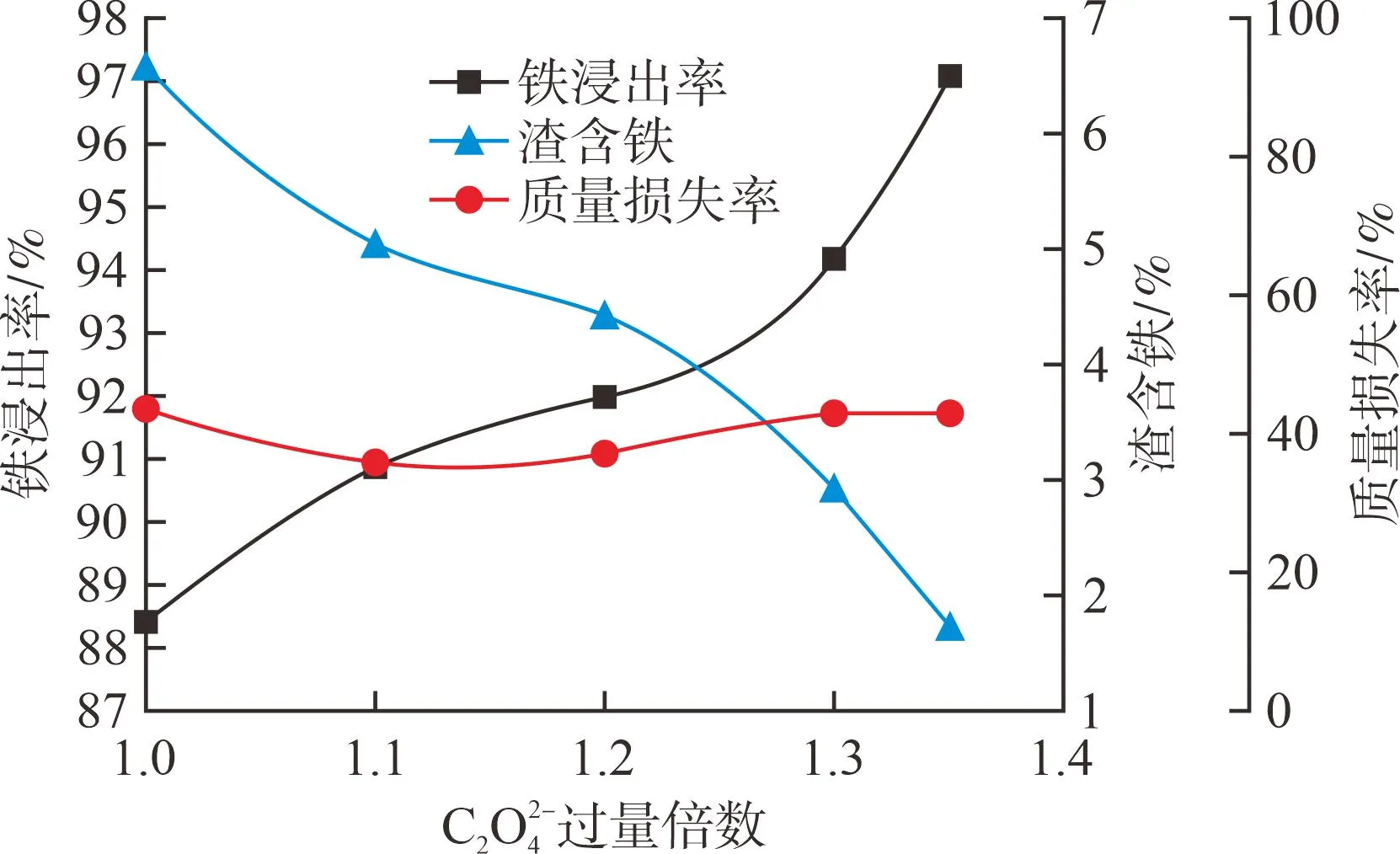

表5 过量倍数对浸出终点pH的影响

图5 过量倍数对赤铁矿浸出效果的影响

2.2 响应面法优化赤铁矿浸出工艺条件

2.2.1 试验设计

表6 因素与水平

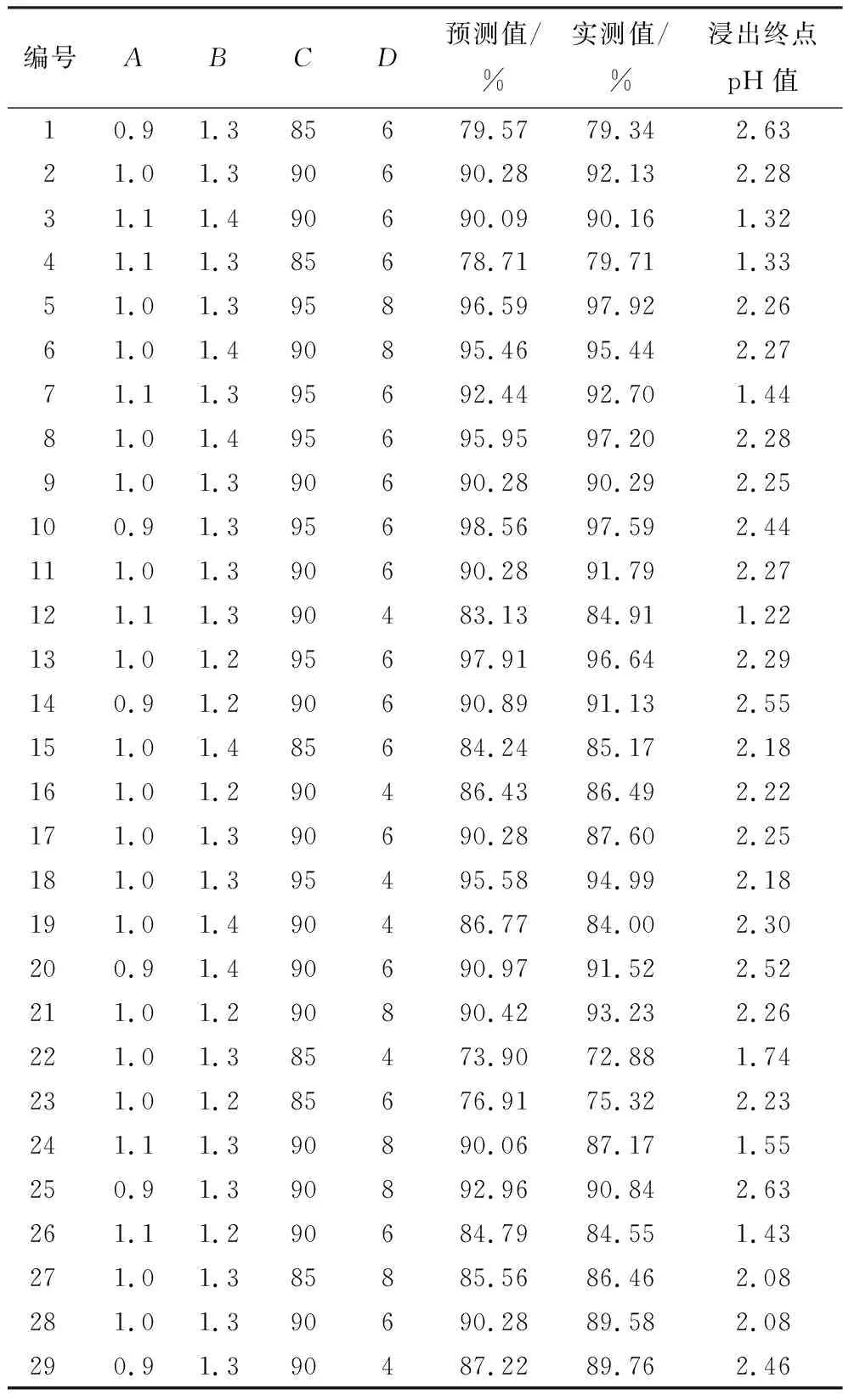

表7 设计方案与试验结果

对表7数据进行多元回归拟合,建立响应面多项式回归方程:

η1=90.28-1.75A+1.34B+8.18C+3.17D+1.31AB-1.31AC+0.295 7AD-2.32BC+1.17BD-2.66CD-1.26A2+0.169 1B2-1.70C2-0.674 1D2

(1)

2.2.2 回归模型方差分析及可信度分析

利用表7中数据进行方差分析,结果见表8;响应面优化模型的可信度分析结果见表9。

表8 回归模拟的方差分析及显著性检验结果

表9 模型的可信度分析结果

表8表明:响应回归模型F值为16.74,概率P<0.000 1<0.001,证明该模型用于H2C2O4-Na2C2O4

浸出焙烧氰化尾渣中赤铁矿过程是极为显著的;C和D的P值<0.001,证明C和D对铁浸出率影响极为显著;BC、CD的P值<0.05,证明二者对铁浸出率影响显著;其他因素及相互作用对铁浸出率影响不显著。在本试验所取的各因素水平范围内,根据F值的大小,对铁浸出率影响程度按从大到小顺序排列依次为C、D、A、B。失拟性检验P=0.363 0>0.05,表明回归模型与期望函数模型相符,回归方程可信度高。

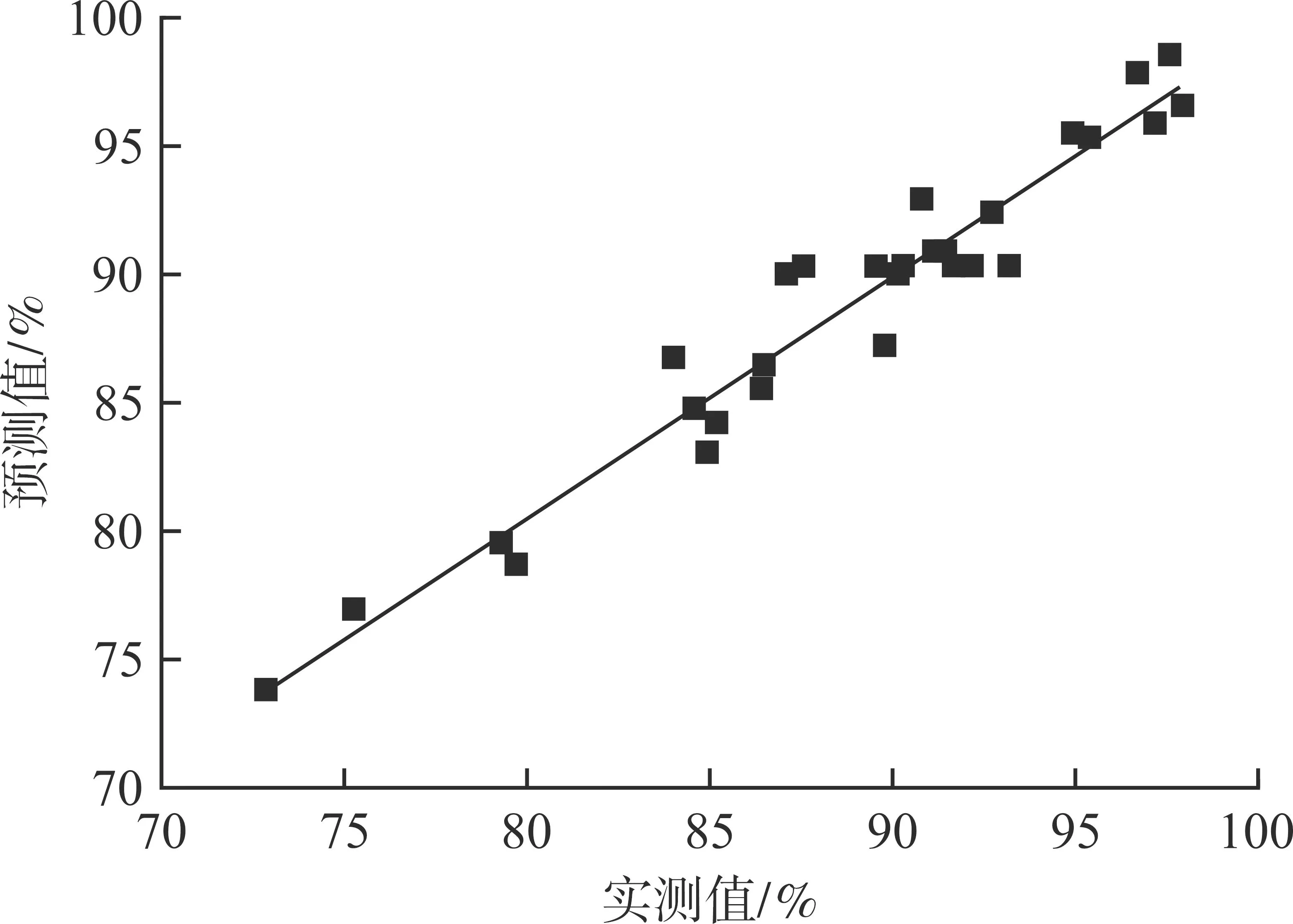

预测值η1和实测值η2之间的差异见图6。数据点均匀分布在直线两侧,进一步证明该回归模型能较好地描述和预测H2C2O4-Na2C2O4浸出焙烧氰化尾渣中赤铁矿过程。

图6 模型预测值与实测值对比

2.2.3 响应面交互作用分析

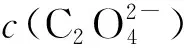

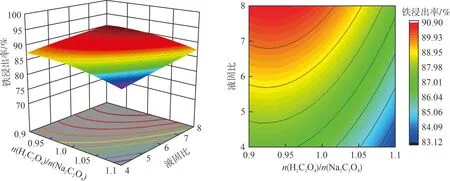

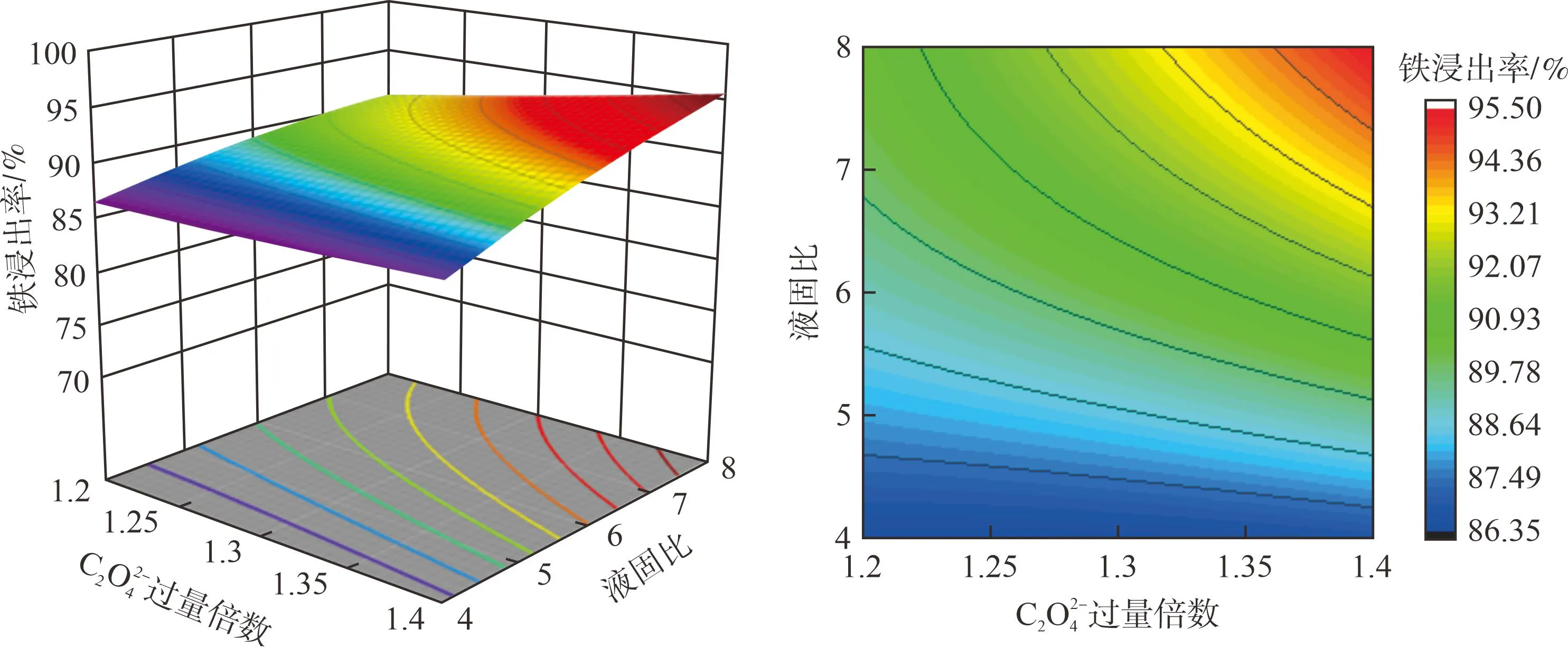

利用Design-Expert 8.0软件绘制因素间交互作用的3D曲面和等高线,见图7~12。三维响应面图能直观显示A、B、C和D等4因素之间的交互作用对铁浸出率的影响,若响应面更陡、斜率更大或等高线更接近椭圆,则两个因子之间交互作用较强;若响应面表面更平整或等高线接近直线和圆形,则两个因子之间交互作用较弱[23]。

图7 n(H2C2O4)/n(Na2C2O4)和过量倍数交互作用3D曲面和等高线图

图8 n(H2C2O4) /n(Na2C2O4)和浸出温度交互作用3D曲面和等高线图

图9 n(H2C2O4) /n(Na2C2O4)和液固比交互作用3D曲面和等高线图

图10 过量倍数和浸出温度交互作用3D曲面和等高线图

图11 过量倍数和液固比交互作用3D曲面和等高线图

图12 浸出温度和液固比交互作用3D曲面和等高线图

2.2.4 响应面法优化和验证试验

为了验证该模型的可靠性,在优化浸出条件下进行验证试验,浸出终点pH值为2.63,焙烧氰化尾渣质量损失率为62.66 %,渣含铁为1.92 %,铁浸出率为98.14 %。与预测的铁浸出率98.65 %相比,相对误差仅为-0.52 %,进一步证明采用响应面法优化H2C2O4-Na2C2O4浸出焙烧氰化尾渣中赤铁矿的过程是可行。

2.3 浸出液的资源化利用

由于草酸钠的溶解度较低,为了提高其溶解度,浸出过程液固比较大,为6∶1~8∶1,大于草酸-草酸铵和草酸-草酸钾浸出焙烧氰化尾渣中赤铁矿时的液固比4∶1,故浸出液中[Fe(C2O4)3]3-浓度小于草酸-草酸铵和草酸-草酸钾浸出液中[Fe(C2O4)3]3-浓度,适合用光照处理生产FeC2O4。

3 结 论