高炉长时间停炉后快速达产的实践

2023-12-21张文强侯海顺

曾 琦 张文强 王 辉 侯海顺

近年来,环保形势日益严峻,唐钢中厚板公司的烧结系统成了环保限产的重灾区。由于烧结原料紧张,高炉只能被动休风停炉。根据环保限产时间的长短,高炉有时采用焖炉或打水降料面至风口中心线的技术手段进行停炉。2号高炉(1780m3)打水降料面至风口中心线,从2022年1月27日7:20-31日24:00起停炉,至3月15日高炉送风,本次停炉时间长达43天。

1.开炉前的准备

1.1 风口以下炉料的清理

高炉凉炉后,采用人工清料的方式对休风料面冷凝的渣铁混合物及炉墙脱落物进行清理[1]。因2号高炉中修时间距此次降料面停炉仅一年时间,所以,为最大限度地保护炉缸耐材,只清理至风口中心线以下1~1.3m左右,以保证风口前端都是新装入的焦炭。

1.2 喷涂造衬

此次炉墙喷涂造衬采用人工喷涂方式,喷涂前在炉缸料面上严密覆盖了一层石棉布,以防止粘结料和反弹料落入炉缸后与焦炭混合。在炉腹、炉腰区域,采用纳米溶胶结合下部喷注料喷注;炉身下部至炉身上部区域,采用具有优异抗 CO 性能的水泥结合低铁高强喷注料进行喷注造衬,喷涂厚度150~200mm左右,以恢复炉型的平滑过渡。这对于高炉形成合理操作炉型,保障高炉顺行及延长高炉长寿具有重要意义。

1.3 高炉烘炉与带风装料

唐钢中厚板公司2号高炉于3月11日19:53开始烘炉,操作人员严格按照施工单位的烘炉曲线烘炉,14日16:00开始降温凉炉。由于时间紧迫,遂决定在凉炉的过程中进行带风装料。带风装料的优点是缩短凉炉时间,加速开炉进程;改善料柱透气性,有利于高炉顺行。15日1:03炉内开始装料,4:05凉炉结束,此时炉内继续装料,炉前开始堵风口操作,7:00炉内装料完毕,具备送风条件(见表1)。

表1 2号高炉装料情况

1.4 铁口预埋氧枪

由于唐钢中厚板公司2号高炉停炉时间长,炉缸温度低,急切需要以最短的时间尽快提高炉缸温度,为快速达产创造条件。

铁口预埋氧枪一是可以快速加热炉缸,二是快速燃烧熔化铁口与风口之间的焦炭和冷凝渣铁。本次开炉应用了铁口预埋氧枪技术,原计划提前24小时预埋风氧抢,但由于送风时间较晚,南场2号铁口在3月14日20:49插入氧枪烧铁口,北场1号铁口3月15日0:37开始插入氧枪烧铁口。

2.开炉快速达产操作

2.1 风口参数及风口布局的选择

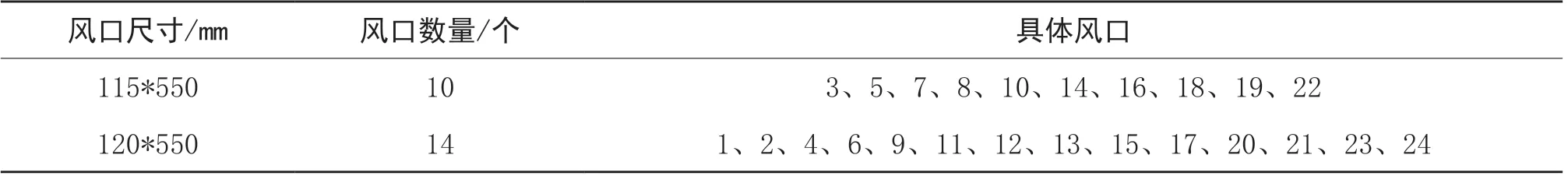

确定全部风口配置:14个Φ120*550mm、10个Φ115*550mm,总面积S=0.2620m2(见表2)。送风堵18个风口,送风面积S=0.0651m2,约为全风口全面积的25%,送风风量及风温根据当时的送风情况尽量用全。

表2 全部风口配置情况

2号高炉因停炉时间较长且未进行扒料及放残铁,堵风口的选择按特殊炉况处理,采用偏开南场2号铁口上方的16~21号 共6个风口送风[2]。这样有利于冶炼生产的渣铁,由铁口及时排除[3]。

2.2 送风操作及降低焦比

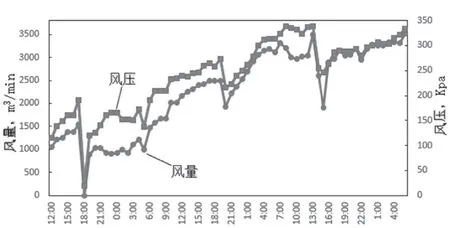

唐钢中厚板2号高炉于3月15日8:52偏开6个风口送风,风量1000 m3/min。送风后发现8号风口被吹开,于9:55休风堵风口,10:19再次送风,11:50煤气爆破试验合格后,于12:02高炉煤气并网回收。随着高炉炉况恢复及开风口个数的增加,逐步增加了高炉风量,在17日5:30打开最后一个风口,风量加至3200m3/min。高炉送风焦比655kg/t。16日,焦比由655kg/t降至495kg/t,17日,第91批焦比降至385kg/t(见图2)。

图2 2号高炉送风后风量与风压趋势图

图3 铁水物理热与[Si]的变化

2.3 捅风口进程

高炉送风后,有计划地捅风口作业,并稳步加风。捅风口原则是从两侧捅开挨着的风口,且一次只能选择开一个风口,只能从紧邻的已开风口的两端捅,严禁间隔开风口。捅风口进程视炉前出铁状况和炉况走势。17日5:30捅开最后一个风口,用时44小时38分后,恢复全风口作业(见表3)。

表3 2号高炉捅风口过程及对应风量 m3*min-1

2.4 渣铁排放情况

此次开炉采用铁口预埋风氧枪技术,采用干式主沟。原计划提前24小时预埋风氧枪,但由于送风时间确定较晚,致使预埋氧枪的时间延后。因降料面时用1号铁口出铁,故2号铁口处残余渣铁较多,所以在14日20:49,先预埋入2号铁口风氧枪。15日3:17,发现2号铁口的风氧枪温度较高,说明融化的渣铁已淹没风氧枪,遂拔枪出铁,2分钟后铁口大喷,于3:22堵口后再次预埋风氧枪。13:31拔出2号场风氧枪,出铁9分钟后铁口大喷又堵口。2号铁口于15:02和17:19尝试正常开堵铁口操作,但由于此时炉缸状态偏差,铁口区域不活跃,出铁时间短,于21:20再次为2号铁口插入风氧枪,23:57拔枪后,渣铁流动性向好。出铁43分钟于16日0:40堵口,随着渣铁物理热的提升,出铁状态好转,2号铁口此后采取正常堵开口作业。

1号铁口于15日0:37埋入,15:49拔出风氧枪,16:12后堵口。22:06打开1号铁口后22:14堵口。两次开口后有少量渣铁缓慢流出,待处理完铁口泥套上的凉渣铁后,又立即堵口,说明1号铁口区域的炉缸活跃性差。此后几天以2号铁口单场出铁为主。至19日1号铁口区域冷却壁温度、炉芯温度上行后,于21:20打开1号铁口,其铁水流动性和物理热都没有问题,正式改为两场作业。

2.5布料操作的灵活调整

结合送风情况,及时将主要依靠边缘和中心两股煤气流,逐步转化为适当抑制边缘和有良好中心煤气流的分布,这是高炉成功开炉和顺利达产的重要条件[4]。开炉当料线赶至5m左右时,主要依靠边缘和中心两股煤气流的发展。随着炉前出铁的好转和炉况的改善,以及料制随风量和料线的变化逐步调整,15日晚上由于料尺行走不顺畅,有频繁悬料现象,料制临时改为小批半倒装,矿一档焦三档。16日随风量和料线的变化,料制逐步从矿一焦三回至矿四焦五,同时将小焦角15°逐渐抬至19°,并视炉况走势微调矿焦圈,以保持料柱透气性,同时调整两道气流的合理分布。17日,第68批后基本恢复正常料制(见表5)。

表5 2号炉况恢复过程中装料制度的调整

2.4 冷却水量及水温的控制

由于炉内重新喷涂,耐火材料中的水分较多。为加快水分挥发,烘炉前高炉高低压工业水和软水各停一台泵,尤其是软水流量,一度压至1500m3/h。烘炉前4小时将高压工业水泵启全;送风前4h,将低压工业水和软水泵启全,但控制软水流量在2500 m3/h,软水温度控制在45±1℃;待风口捅全后将风量加至3500 m3/h以上,软水流量加至4000 m3/h。如此控制,主要是为了减少前期炉内热量的损失。随着产量的上升,全炉水温差也逐步上升。达到1.0℃时,将软水温度控制在44±1℃;达到1.5℃时,软水温度控制在43±1℃。随着正常生产时间的推移,炉衬会被缓慢侵蚀,软水温度视全炉水温差将适当下控,但不低于41±1℃。

2.5 热制度及造渣制度调整

高炉内部是一个动态平衡的反应过程,每一种制度的变化都对其他制度产生影响,出现炉况波动。尤其热制度和造渣制度,在保证高炉气流的分布和炉缸活跃性上有着举足轻重的作用。炉渣虽是高炉副产品,但在冶炼过程中作用斐然,高炉渣不仅影响生铁质量,而且也会影响炉缸的活跃性及高炉顺行[5]。开炉初期,炉内热量不足,料制采取开放两道气流来疏通气流通路,此种料制不利于提高煤气利用率。为补足炉内热量需加入大量焦炭来提高炉温,此时如果不降低炉渣R2,会直接引起炉前出铁困难,进而影响炉况恢复进程。所以,在开炉时[Si]应控制在2.5%~3.0%之间,炉渣碱度控制在0.85~0.9之间,在随后上强度的过程中,料制逐步采取抑制边缘的措施,物理热上行,炉渣脱硫效果渐好,炉温下控至正常水平,炉渣R2需适当上调;而后再提高冶炼强度。此时的煤气利用率处于较高水平,有较高且稳定的煤气利用率就保证了高炉的物理热,[Si]含量在0.35%~0.5%,物理热在1490℃以上,保证了高炉炉缸的热量。高炉炉渣碱度可选择维持在1.05~1.1之间,处于下限水平,保证铁水质量稳定,高炉稳定顺行(见图4)。

图4 炉渣碱度的变化

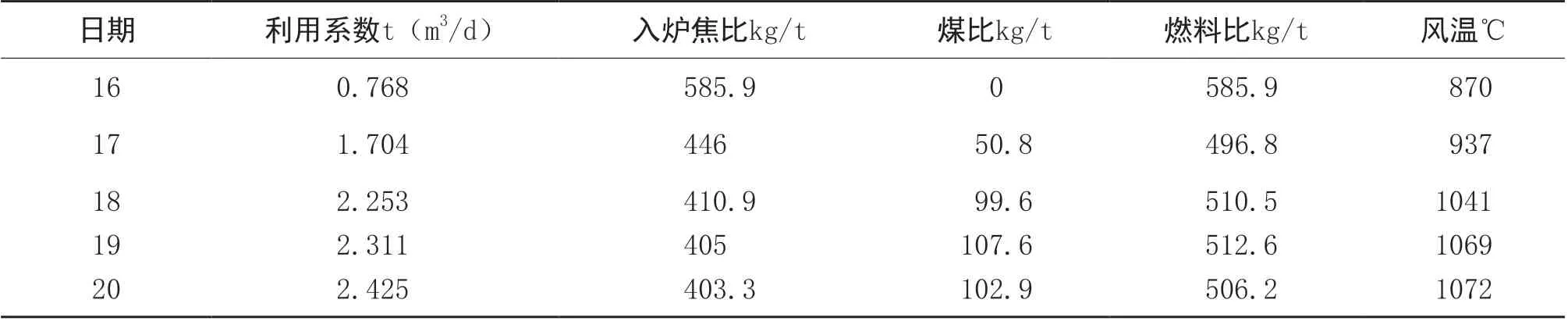

3.达产情况

唐钢中厚板2号高炉开炉达产后的主要技经指标(见表6)。

表6 唐钢中厚板2号高炉开炉达产后主要技经指标

4.结语

通过对唐钢中厚板公司2号高炉停炉后未进行扒料及放残铁,并在开炉后快速达产的操作进行总结,主要有以下几点经验和不足:

(1)带风装料可以缩短烘炉后的凉炉时间,加快开炉进程,改善料柱透气性,有利于高炉顺行。

(2)铁口预埋风氧抢可以最短时间提高炉缸温度,融化冷凝的渣铁,扩大炉缸内的活跃面积,以便在开炉后排出由于温度低而产生的渣铁混合物,减小了炉缸热量损失,进一步促进炉缸温度的升高,为炉料的顺利下降打好基础,加快炉况的恢复。

(3)不足之处有二:一是送风后风口被吹开,又休风重新堵风口,延长了高炉炉况的恢复时间;二是北场1号铁口上方的风口未开前需要持续埋风氧枪,处理铁口区域状态不活跃的问题,以提高1号铁口区域炉缸的温度,利于高炉炉况的恢复。