杨涧煤矿陷落柱探查治理技术研究及工程应用

2023-12-20张国荣王鹏威任培元郝辰伟

张国荣,王鹏威,任培元,郝辰伟

(1.山西中煤杨涧煤业有限公司,山西 朔州 036002;2.太原理工大学 矿业工程学院,山西 太原 030024)

煤炭开采受到多种水害的威胁,而且受水害威胁的范围及程度比较严重。我国华北地区蕴含丰富的煤炭资源,随着进一步的开发,越来越多的陷落柱也被揭露。陷落柱是由溶洞塌陷而成,主要发育在华北地区,是一种独立的地质体,在煤矿中分布广泛且形态多样。矿井内陷落柱埋藏隐蔽,分布孤立,且与奥灰强岩溶含水层相通,一旦发生透水,往往是重大事故,造成被淹甚至人员伤亡。因此,陷落柱的探查一直是防治水工作者长期研究的难题,对煤矿安全生产具有重要的意义。

探查陷落柱常用的方法主要有钻探、巷探、物探等[1-2]。针对陷落柱对煤矿的灾害,我国科研人员也进行性了一系列的研究。李坤等[3]提出的“三图-双预测”理论和技术,解决了煤矿顶板含水层突水预测难题;董书宁等[4-5]分析了我国煤矿水灾害频发的主要原因,研究了顶板水害防治技术;虎维岳等[6]研究了我国煤矿水害主要类型、形成原因及防治技术;尹尚先等[7]对陷落柱的突水模式及理论依据进行研究,预测并建立模型,得到了简单实用的突水理论依据。曹国亮[8]对陷落柱的导水性判断及水源分析做了研究,并对陷落柱注浆孔的布置及程度做出分析;李建力等[9]对陷落柱探查方法做出研究,得到可靠的数据,对陷落柱治理提供可靠技术依据;陕建龙等[10]对陷落柱回采及围岩控制做出研究,找出加强陷落柱区围岩稳定性的方法。

本文针对杨涧煤矿90102工作面顶板淋水、底板涌水、底鼓等现象,提出了陷落柱探查-导水性研究-注浆堵截的陷落柱防治技术理论体系,对陷落柱底板堵截及加固做出研究。在充分分析研究区水文地质条件、排查水害隐患的基础上,采用瞬变电磁探测技术、三维地震动态解释技术对含水层富水性、断层及陷落柱等构造的富水性、导水性质进行探测研究;同时以带压开采研究为突破口,开展矿井注浆加固底板及封堵突水通道技术应用研究,该研究对完善矿井防治水体系,严防矿井水害发生、确保矿井的安全生产等具有一定参考价值。

1 研究区概况

1.1 地质及水文地质条件

杨涧煤矿位于朔州市朔城区小平易乡林家口村附近,为平鲁区与朔城区交界处,行政区划属平鲁区陶村乡及朔城区小平易乡管辖,交通便利。

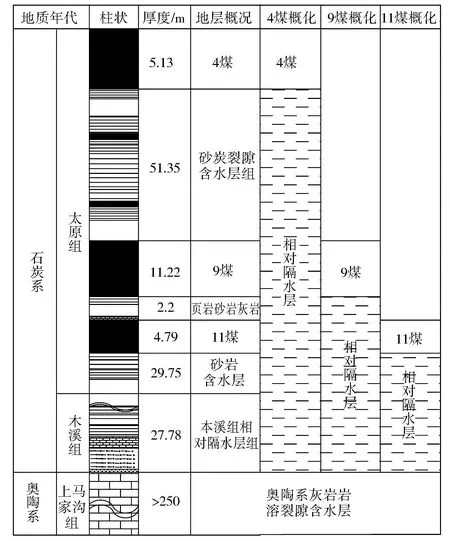

杨涧煤矿开采条件及水文地质条件与担水沟矿基本类似,主采4#、9#煤,矿井水文地质柱状如图1所示。矿区地表水体主要有马关河、马营河、三眼河及赵家口水库。本区含水层主要有寒武奥陶系石灰岩岩溶裂隙含水层、太原组及本溪组砂岩裂隙含水层。

寒武奥陶系石灰岩岩溶裂隙含水层。仅宁武盆地四周分布面积≥3 000 km2,成为灰岩岩溶裂隙水的直接补给区和补给源。该含水层厚度≥800 m,在盆地内埋深200~450 m,发育有裂隙节理。

太原组、本溪组砂岩裂隙含水层。主要是上部4#煤组和下部9#煤组附近及其间的砂岩体,渗透性差-中等。砂岩总厚平均5~30 m,含水性较弱且均一。

图1 杨涧煤矿水文地质柱状概化图Fig.1 Hydrogeological histogram of YangjianMine

1.2 90102工作面出水概况

90102两顺槽位于901采区北翼皮带大巷的西部,90102工作面底板隔水层厚度约50 m,底板奥灰水压约1.3 MPa,在只考虑水压和隔水层厚度时,突水系数值在0.026 MPa/m左右(在0.06 MPa/m以下),属于安全区。

9#煤顶板为砂质泥岩及粉砂岩、中粗砂岩;底板多为中砂岩:石英为主,长石次之,含黄铁矿晶体和植物根茎化石碎片,属软-半坚硬岩石。由于受地质构造作用,9#煤顶板局部砂岩裂隙发育并含一定量的砂岩裂隙水,对施工有一定的影响。根据已掘的9#煤巷道,隐伏陷落柱有很大可能性存在,在断层破碎带顶板涌水量会增大。90102两顺槽掘进工作面对应上部为40102、40103回采工作面,目前形成采空区积水。工作面对应地表为低山丘陵区,沟谷从分水岭向两侧呈树枝状分布,各沟谷平时基本干枯无水,雨季汇集洪水。

1.2.190102工作面揭露陷落柱情况

杨涧煤矿4#煤开采过程中,在90102工作面上方揭露陷落柱两个,即1和5号陷落柱,陷落柱的胶结和充填程度较好,较为密实,不富水也不导水,4#煤工作面回采顺利。

根据90102工作面运输顺槽掘进过程中,先后出现顶板淋水、底板涌水、底鼓等现象,该巷道已揭露4号陷落柱(该陷落柱在4#煤回采过程中未揭露),据观察,90102运输顺槽揭露陷落柱特征明显,施工的探水孔揭露情况也表现为层序杂乱特征。

另外,根据开展的杨涧矿90102工作面无线电磁波透视探测结果,新发现陷落柱两个,2号、3号陷落柱。由于物探结果存在多解性,在本次研究过程中,尤其是在对陷落柱形成机理进行探查过程中,需要布设一定钻孔进行验证。

1.2.2运输顺槽底鼓出水情况

在90102运输顺槽掘进过程中,靠近巷道右侧底板揭露一长度0.6 m,宽度5~6 mm的裂缝,裂缝处向上冒水,出水量为1 m3/h,7 d后出水点增多至5处,范围约4 m3,出水量增大到2 m3/h。5d后该地段底板出现底鼓,有明显的裂缝5条,裂缝宽5~30 mm,长度不等,最长4.8 m。

20 d后该段底鼓较为明显,普遍达到20 cm左右,目前底板出水点水量稳定不到1 m3/h,底鼓位置伴随6条较大的裂缝出现。根据该区地质柱状,9#煤底板为约3 m厚砂页岩层,底板出水点附近存在富水异常区。对该底板出水点取水样进行化验,从化验结果来看,阳离子主要为Ca2+、Mg2+,阴离子主要为HCO3-。同时,该出水点水样含有臭鸡蛋味,根据上述特征,分析该出水点可能为底板奥灰水,臭鸡蛋气味可能与该水样经过9#煤下方11#煤所致。另外根据90102运输顺槽的底板起伏情况来看,底鼓区位于巷道起伏最高点,因此,该地段发生底鼓现象,可能与该处构造、底板岩性、奥灰水压、矿压等都具有关系,因此需对该处构造及其导水性质进行进一步探查研究。根据90102运输机巷底板直流电法探测显示,1号陷落柱附近的3号异常区内,灰岩异常有向斜上方导升的趋势。异常均发育在奥灰顶界面附近,而且上部的隔水层都不完整。

1.3 主要问题分析

由于杨涧矿90102工作面5个陷落柱的存在,虽然该陷落柱胶结充填程度较好,不富水、不导水,但考虑到该工作面采厚大、斜长长,采动形成的周期来压既有可能导致陷落柱产生活化而致使灾害性突水事故的发生。同时,该工作面运输顺槽底鼓现象明显,且伴随出水情况,也是该工作面回采过程中的重要隐患。为确保该工作面的安全回采,需要对5个陷落柱及巷道底鼓区,以及工作面回采过程中底板可能发生的底鼓现象进行治理。其中1号陷落柱等导水通道是治理的重点:①1号陷落柱在4#煤回采过程中未揭露,说明在4#煤底板至9#煤顶板之间51 m范围可能存在陷落柱顶部空洞,需对其进行探查。②90102运输顺槽327.1~350.7 m段揭露1号陷落柱,对1号陷落柱及其周边进行探测,重点是探测陷落柱边界。③90102运输顺槽234 m处底板开裂涌水、在252~290 m段底鼓。据分析,底鼓的原因为地压作用的可能性较大,但此区域距奥灰较近,应对巷道底板向下布置钻孔探注。

2 陷落柱治理技术

2.1 陷落柱治理整体思路

通过对煤层底板水文地质的探查,尤其是奥灰水的流场特征、富水性规律等进行研究,结合放水实验、联通实验等,确定工作面底鼓地段富水性异常区的水力联系等,为后续研究提供基础资料。同时以区域地质演化背景和岩溶、陷落柱形成机理等理论为基础,根据杨涧矿90102工作面揭露及原有4#煤开采中揭露的陷落柱资料,包括陷落柱探查结果等对陷落柱的发育规律和特点进行研究。通过钻探取样和必要的物理力学测试试验,分析90102工作面煤层底板隔水层的厚度、结构、含隔水性、物理力学性质,重点查明底板隔水层结构和力学性质,确定底板有效隔水层抗破坏能力,为底板突水危险性评价和底板注浆加固提供依据。

在上述研究的基础上,针对杨涧矿90102工作面岩溶陷落柱发育特征和承压含水层的水文地质特征,确定相关参数、浆液配比等,开展注浆实践以确定注浆压力、充实率和充实强度等参数;在岩体可注性较差的条件下,提出必要的可注性改进措施及可塑性好的化学注浆建议。结合上述底鼓地段探查及水化学分析结果,重点分析90102工作面巷道底鼓的发生机理,分析底板岩性结构、构造因素、底板奥灰水压、矿压等相关因素,结合现场底板注浆加固经验,为矿区底鼓治理等提供可行性的技术示范成果。

2.2 1号陷落柱探注孔治理

1号陷落柱探注加固深度按35 m考虑,探注孔按垂深35 m处预测的陷落柱边界设计,为确保探孔处实际陷落柱边界,设计时按出边界后6 m为设计孔深,终孔垂深不超过40 m。1号陷落柱共设计11个探注孔,其中1个探陷落柱内部,10个探陷落柱边界。累计完成9个探注孔,累计孔深672.4 m。其中注浆量为:水泥32.4 t,膨胀剂2.07 t,水玻璃2.45 t。完成的9个陷落柱探注孔中,明显出水孔有2个:1#孔深53 m(垂深35.5 m),出水0.2~0.3 m3/h;4#孔深94.5~95.5 m(垂深36 m左右),出水0.6 m3/h,水压小于1 MPa。

根据1#孔打钻终孔60 m只出少量水,4#孔打钻终孔98.7 m只出少量水,约为0.6 m3/h;而2#、5#、6#、7#、9#、8#孔6个孔终孔无出水的情况分析,1号陷落柱边缘导水性弱。根据0#孔打钻终孔61 m无出水情况分析,1号陷落柱内部较密实。

根据已完成的9个孔的钻孔出水情况、注浆量情况分析,浆液扩散半径小于24 m。但由于陷落柱导水性弱,而且通过注浆,陷落柱空隙已得到充填加固,如6#孔终孔时注浆前压水压力5~6 MPa,不进浆。

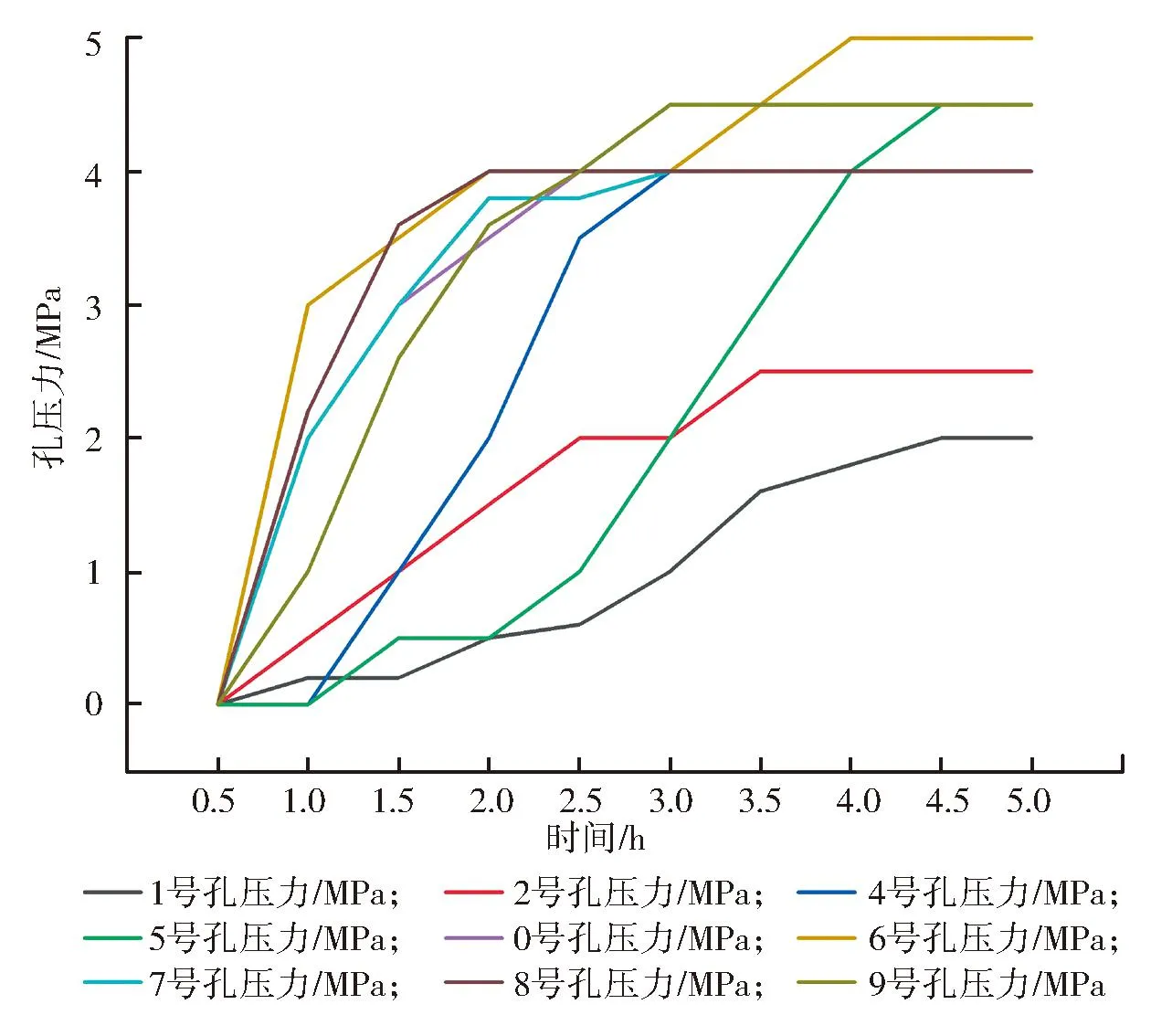

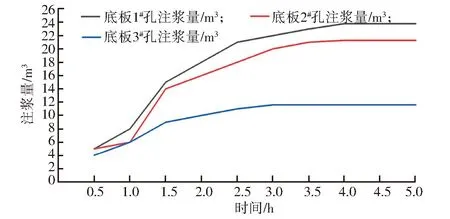

从图2和图3可以看出,随着注浆量越来越大,注浆压力也越来越大,最终注浆量不变,注浆压力也保持稳定。最开始的1.5 h是注浆的初始阶段,注浆量迅速增大,浆液快速在陷落柱空隙内运移,注浆压力也随之增大。1.5 h后,注浆量缓慢增加,该阶段,浆液主要填充陷落柱内的小空隙。在压力作用下,浆液逐步填满细小裂缝,最终注浆量保持稳定,

图2 1号陷落柱探注孔注浆压力随时间变化曲线图Fig.2 Curves of grouting pressure in detection and injection boreholes of No.1 collapse column

图3 1号陷落柱探注孔注浆量随时间变化曲线图Fig.3 Curves of grouting volume in detection and injection boreholes of No.1 collapse column

其中2#孔注浆量最小为2.3 m3,6#孔注浆量最大为12.1 m3。4 h后注浆压力和注浆量基本保持不变,说明陷落柱空隙已经被充分填充。其中8#孔注浆压力最小为2 MPa,6#孔注浆压力最大为5 MPa,0#、5#、7#、9#孔注浆压力相同为4.5 MPa。

2.3 底鼓开裂区探注孔治理技术

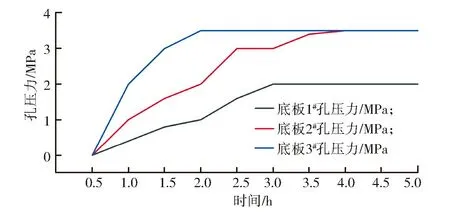

底鼓开裂区初步设计2个探注孔,两孔相距36 m。根据情况,又在底鼓1#探孔和陷落柱之间增加一个探注孔(底板探3#)(图4,图5),开孔位置在底板探1#西23.7 m。其中:底鼓区1#探注孔(底板探1#孔)孔口位置在1号陷落柱东40.8 m,该孔再往东36 m便是底鼓区2#探注孔(底板探2#孔)孔口位置。底板探1#孔、底板探2#孔的方位角均为90°,俯角均为60°,孔深分别为43.3 m、40.4 m。底鼓区3#探注孔,参数同底鼓区1#探注孔(底板探1#)。从底鼓区探注孔用浆量随时间变化曲线图可以看出,底板探孔注浆量随时间逐渐增大,而且注浆量在最开始1.5 h内急剧增大,在这个阶段注浆压力也迅速增大。其中,底板3#孔最高可以达到3.5 MPa,这是因为在注浆初始阶段,浆液在底板底鼓裂隙发育区以及溶腔区域内运移迅速,连通性比较好的裂隙区为这个阶段浆液的主要运移通道;随着注浆时间增大,注浆量和注浆压力增长速度逐渐变缓,直到注浆持续4 h以后,3个孔的注浆量均不再增加。其中,3#孔注浆量最少为11.6 m3,1#孔注浆量最大为23.8 m3。底板探孔注浆压力在5 h达到稳定,其中,1#孔注注浆压力最小为2 MPa,1#、3#孔注浆压力相同为3.5 MPa。在这个阶段,底板底鼓区连通性较好的裂隙及较大规模的溶隙基本被全部浆液充满,发育较小的裂隙及连通性较差的裂隙区在注浆压力的作用下,逐渐被填满,直至浆液量和压力不变为止。

图4 1号底鼓区探注孔用浆量随时间变化曲线图Fig.4 Curves of slurry volume for detection and injection boreholes in No.1 heave area

图5 1号底鼓区探注孔注浆压力随时间变化曲线图Fig.5 Curves of grouting pressure of detection and injection boreholes in No.1 heave area

2.3.1底鼓开裂区打钻注浆完成情况

由于底鼓区底板裂缝较宽,所以先直接对着裂缝进行了无压灌浆,为底板打探孔注浆创造有利条件,减少或尽量避免因底板跑浆而中断注浆的现象,提高注浆效率。

据调查资料及现场检查,底鼓区主要裂缝有7条,自东向西依次编号为0#~6#。其中,0#裂缝是底板裂缝出水点;6#、5#裂缝较宽达60~80 mm;4#、1#裂缝次之;3#、2#裂缝较窄。首先对最宽的5#裂缝进行直接无压灌注水泥浆,共灌注水泥和膨胀剂5 t、水玻璃200 kg。然后灌注6#裂缝和1#、4#裂缝,共灌注水泥和膨胀剂1.2 t。累计灌注裂缝用水泥和膨胀剂6.2 t、水玻璃200 kg。其余裂缝较小,而且裂缝里已有煤碴进入,未能继续进行无压灌注,只能采用打孔注浆的方式进行。

2.3.2底鼓区施工情况

1)底鼓区1#探孔。底鼓区1#探孔打钻开孔时卡钻严重,孔口不返水,需灌水泥浆再打。继续打孔至孔深13.5 m(垂深11.5 m)时又不返水,需先注浆,注浆量大,注入水泥及膨胀剂12 t、水玻璃50 kg,注浆压力仅0.5 MPa。底鼓区1#探孔钻进至终孔43.5 m时,对全孔注浆一次,注水泥及膨胀剂4.5 t,终压2 MPa。

2)底鼓区2#探孔。底板探2#孔扩孔至11 m固管后,扫孔钻进至孔深16 m(垂深13.9 m)出水1.1 m3/h,继续钻进至孔深20 m注浆,注水泥及膨胀剂0.5 t。然后扫孔钻进至26 m(垂深22.5 m)又出水1.8 m3/h,继续钻进至终孔40 m,压水压力为0,注浆压力为0。停泵查看压力表正常。打开孔口阀看孔内浆液漏下2 m,但灌水不漏。

底板探3#孔打钻孔深5~6 m卡钻严重,孔深19 m注浆一次,继续钻进至终孔43 m无水,注浆。该孔共注水泥及膨胀剂8.7 t。注浆终压3.5 MPa。

2.3.3施工效果评价

完成的2个底鼓区探注孔中,明显出水孔有1个,底板探2#孔,孔深16 m(垂深13.5 m)出水1.1 m3/h,继续钻进至孔深20 m注浆。然后扫孔钻进至26 m(垂深22.5 m)又出水1.8 m3/h,继续钻进至终孔40 m,压水压力为0。

根据探测资料,1号陷落柱东边35 m是90102运输机巷底鼓开裂区,底鼓区范围约60 m。但在陷落柱注浆治理施工中,陷落柱东边在巷道底板上开孔的6#孔(孔口距陷落柱8.5 m)打钻注浆时发现,底鼓开裂区范围已扩展至陷落柱东侧边界内。

底鼓区3个探注孔进浆量较大,注浆加固效果会很明显。从底板探1#孔的情况看,注浆前,抵抗水压为0.5 MPa,注浆后可达2.0 MPa。从底板探2#孔的情况看,注浆前,垂深22.5 m处抵抗水压仅为0,注浆后可达3.5 MPa。但由于底鼓区注浆仅能解决运输机巷范围,对于90102回采面内部发生底鼓,则未能起到作用,特别是底鼓可发生在回采以后可能会有所发育。因此,底鼓区主要取决于9#煤底板20 m以下隔水层隔水能力。

通过对研究区地质及水文地质条件的综合分析,对待采工作面面临的水害危险性进行了分级,对工作面陷落柱、底鼓区等作为重点探查治理区段,进行专项探查治理。对于危险区以外的区域,结合物探成果开展针对性的探查验证工作。通过上述工作的开展,保障了90102工作面的安全回采。表明了上述奥灰水害陷落柱探查治理思路的可行性,可以为矿井奥灰陷落柱水害防治工作提供参考。

3 结论

1)90102工作面1号陷落柱及底鼓区截堵工程的施工效果良好,可观察到工作面内有出水点消失。由此可见,陷落柱探查-导水性研究-注浆堵截的陷落柱防治技术理论体系是可行的,能够实现突水威胁通道截堵,确保矿井的安全生产。

2)区域内陷落柱总体胶结程度好,充填密实,不富水也不导水,因此注浆量偏小,扩散半径小,但由于陷落柱导水性弱,而且通过注浆,陷落柱空隙已得到充填加固,具有足够的隔水能力。在注浆施工过程中,研究发现重点在柱体下段,通过形成阻隔塞,确保注浆段位于底板破坏带以下,避免水平孔及顺层注浆。

3)通过矿区的底板陷落柱注浆堵截现场实践,矿区范围内岩体具有可注性特征,即通过注浆堵截、改造,可以实现底板加固,进而提升底板抗破坏能力,为朔州地区陷落柱治理提供技术示范成果。