煤巷掘进临时支护现状与发展趋势

2023-12-20李沛

李 沛

(潞安化工集团 王庄煤矿,山西 长治 046031)

随着国内煤炭易采储量的减少和开拓巷道数量的增加[1],煤炭开采逐渐向深部转移,掘进工作面地质条件也越来越复杂,传统掘进设备和临时支护技术发展缓慢,工作面安全事故时有发生,其中煤矿安全事故中冒顶事故居第一位[2]。随着经济的高速发展,对能源的需求更大,尤其是对煤炭的需求,综掘满足不了综采的现象日益明显,采掘比失衡已成为制约煤矿高效生产的主要因素[3]。掘进工作面临时支护技术不仅影响煤矿巷道掘进工作面安全生产,也制约着巷道掘进速度[4-7]。近年来,在煤巷临时支护方面开展了诸多研究,研制出多种性能优越的临时支护装备,为煤巷实现快速、高效、安全、智能化转型建设奠定了基础。

1 国内外煤巷临时支护技术与装备现状

煤巷临时支护是维护掘进工作面与永久支护之间的作业空间,避免空顶时间长引起顶板沉降和变形均采用临时支护[8]。国外煤矿开采煤层赋存条件相对于国内良好,其巷道断面大,顶板稳定,便于采用配套顶板的掘进机等先进装备,多侧重于截割、支护平行施工方式的联合作业机组,实行一次性永久支护,基本不需要实施临时支护,掘进效率高[9]。国内大多数煤矿地质条件复杂,受到断层和褶皱等构造带影响,巷道围岩整体性和稳定性较差,顶板和围岩较破碎;进行巷道掘进时,合理选择相适应的临时支护技术以及装备,有效控制顶板的离层和冒落,两帮片帮,从而为掘进工作提供安全保障。目前,国内大多数矿井研制和应用的临时支护形式有前探梁临时支护、悬臂式掘进机机载临时支护装备和掘锚机一体化的临时护顶装置。

1.1 前探梁临时支护

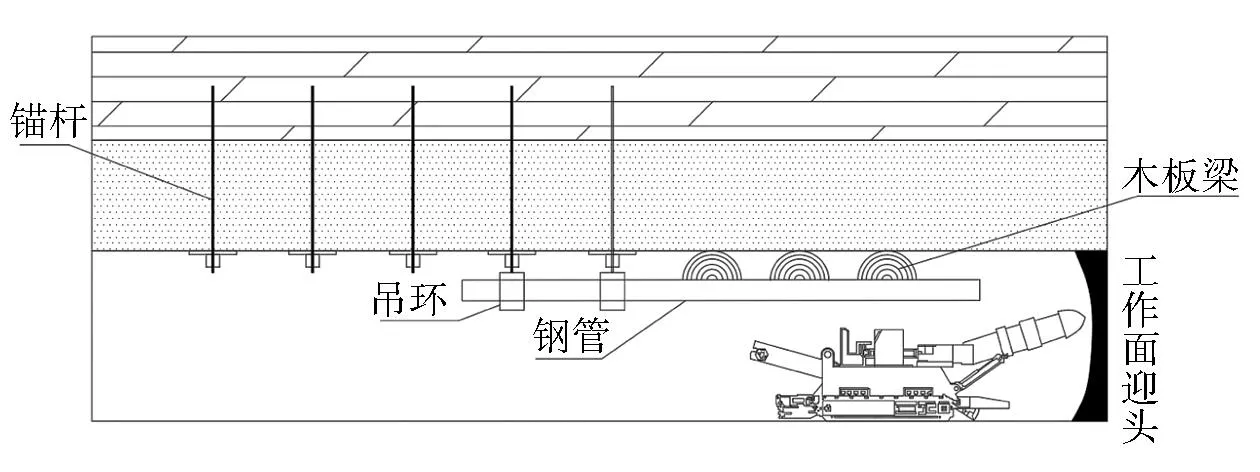

前探梁临时支护以巷道原有支护为支撑,采用槽钢、道轨或钢管通过吊环或锚链吊挂,与原有支护联成固定悬臂,利用悬臂的支撑能力临时托住空顶,在顶板发生离层、垮落时起到支撑和缓冲作用,防止顶板破碎煤岩体掉落,保护作业人员安全。在煤巷实际应用中,前探梁常与其他装置组合使用,提高临时支护综合效果,前探梁临时支护装置如图1所示。

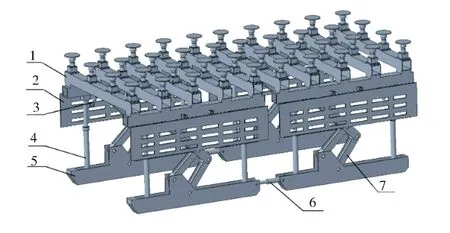

图1 前探梁临时支护装置示意图Fig.1 Schematic diagram of forepoling beam temporary support

主要由前探梁和吊挂探梁的吊环组成,适用于锚杆(网)支护的煤巷、半煤岩巷且锚杆外露部分有螺纹的各种直径的锚杆。

前探梁临时支护不受巷道断面限制,多用于架棚巷道,也用于煤巷掘进锚网支护的巷道,属于被动支护,无初撑力不能主动支撑,护顶面积小、临时支护速度慢、支护效果差,但成本低,使用方法简单。

1.2 点柱式临时支护

点柱式采用支设带帽单体液压支柱托网片对空顶区进行临时支护。该支护形式最早从木支柱的基础上发展而来的,是利用液体压力产生的工作阻力来对巷道空顶区顶板进行临时支护的一种可缩性支柱。点柱式临时支护装置如图2所示。

图2 点柱式临时支护示意图Fig.2 Schematic diagram of point-pillar temporary support

单体液压支柱在遇有地质构造、顶板起伏不平,具有施工作业简单灵活、高效,能够更好地适应复杂地质条件,相比前探梁临时支护安全性较高,护顶效果较好;但作业过程工序繁琐复杂,需要抬柱、升柱、回柱、移柱多个工序,劳动强度大,掘进速度缓慢。

不管是前探梁临时支护还是点柱式临时支护,支护过程一次成巷距离较短,造成掘进、支护工序作业交替频繁,不利掘进工序系统化,导致巷道掘进效率低。对此李杰[10]研制了一种主要由“前探梁+护顶横梁+轻型单体柱”组合梁式进行配套组合使用的临时支护装置,装置如图3所示。

图3 组合梁式临时支护示意图Fig.3 Schematic diagram of composite beam temporary support

该装置利用玻璃钢单体支柱支撑护顶横梁与掘巷空顶区域相接触并进行横向强力控顶,同时将前探梁前移穿过前探梁延伸凹槽,并转动伸梁装置将前探梁触顶,进行纵向辅助控顶,使前探梁与护顶横梁形成“组合梁式”控顶结构,以“面域”的形式对空顶区进行支护。该装置的使用能够有效弥补原支护方式不能对空顶区顶板施加主动支撑力的不足,其次该装置使用便捷,不占用掘进迎头施工空间;更重要的是能够实现掘进机连续掘进,增大一次成巷距离,解决掘进、支护工序频繁交替作业,提高巷道掘进速度。

1.3 主动支撑式临时支护

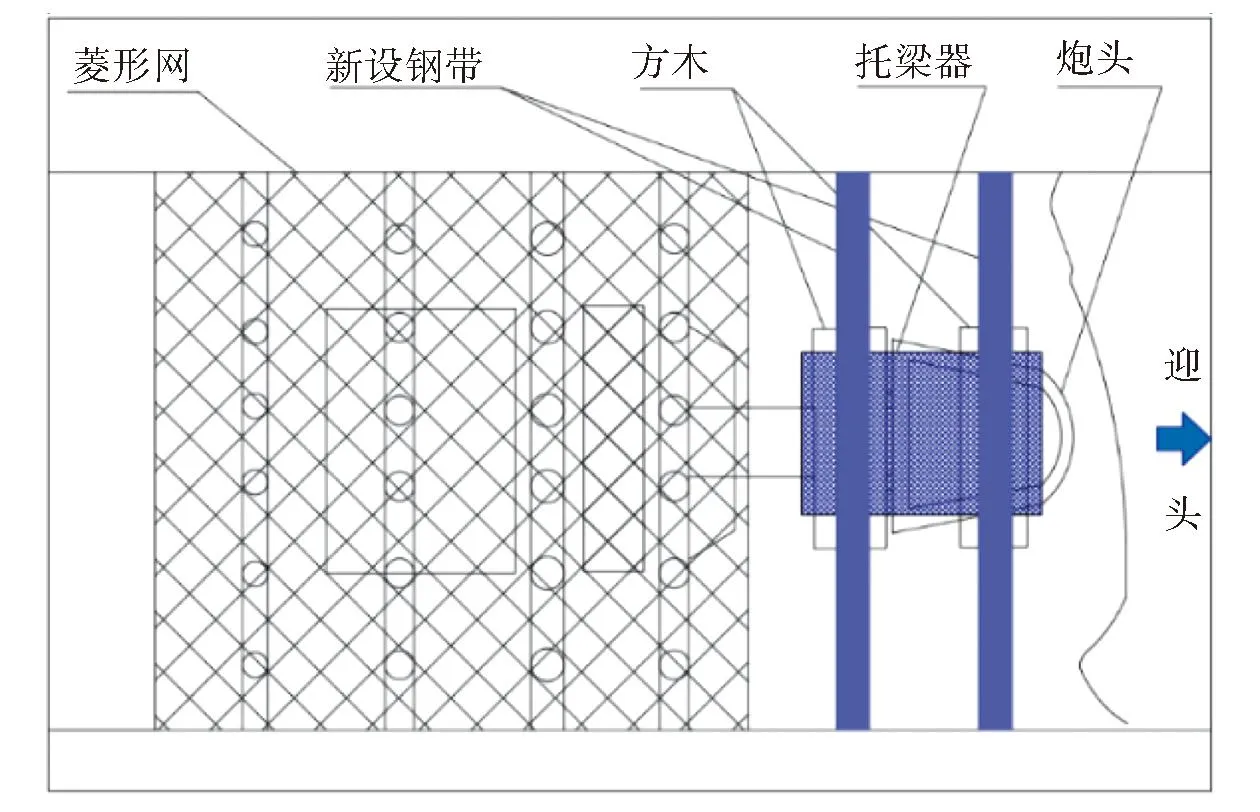

主动支撑式支架临时支护技术即采用专门临时支架对空顶区顶板进行主动支撑,保证巷道围岩稳定。此方式结构简单、自动化程度高、移动便捷等优势,但其对巷道工况适应能力较差,且在支架移动过程中会对顶板造成频繁扰动,装置如图4所示。

图4 主动支撑式支架临时支护示意图Fig.4 Schematic diagram of temporary support with active support bracket

该支护方式利用机组截割头作为支撑点,将截割头升起自制托梁器(上面铺设网片)顶住支撑顶板。机组割煤后退到永久支护下,截割头落地后闭锁掘进机,作业人员先将托梁器放在截割头上,再将托梁、网片放在托梁器上并固定好,开进机组,将截割臂升起接顶,闭锁机组开始永久支护。

掘进队组在相应配套机载临时支护无法实现时,可使用如机载托梁器等临时支护装置,并制定相应安全技术措施对顶板进行有效控制,确保顶板安全。托梁器为自制,强度低、支护面积小、人工操作程序繁琐、辅助时间长、安全性能差,目前已被机载式临时支护替换。

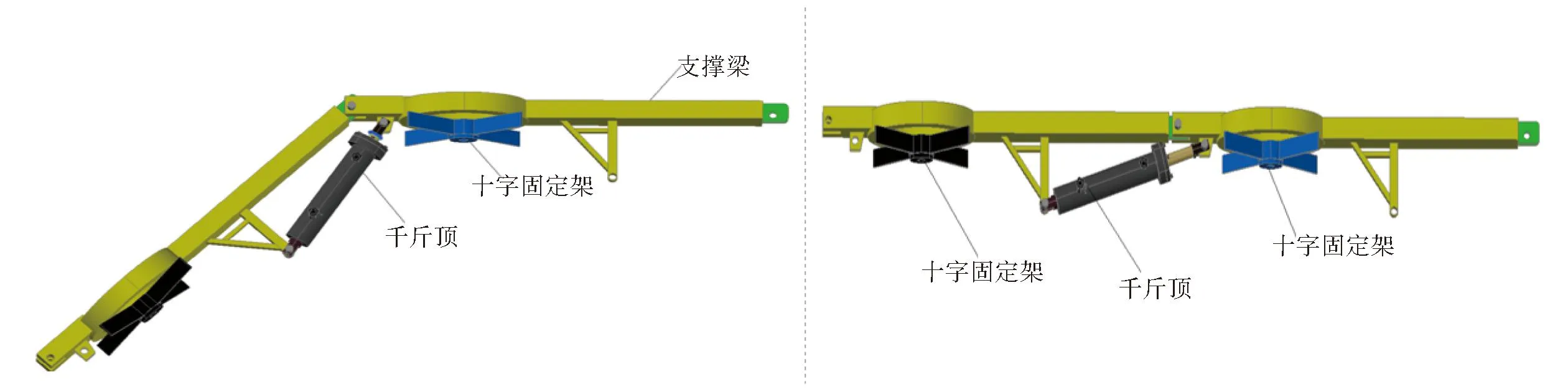

上述托梁器,主动支撑强度低,适应复杂地质条件差,支护面积小等问题,韩军研制了一种高初撑主动护顶临时支护装置,装置如图5所示[8]。

图5 高初撑主动护顶临时支护装置示意图Fig.5 Schematic diagram of temporary support with high initial support and active roof support technology

装置包括前探支护梁、支护稳固器、千斤顶、十字固定架,两端带联接插孔的前探支护梁,可前后相互铰接,以沿巷道顶板分段向前延伸。在用千斤顶装置可快速顶起后铰接的前探支护梁来支护顶板。在前探支护梁中间的过锚杆托盘孔处对顶板施打锚杆,使用支护梁稳固器联接已安装的顶板锚杆,并拧紧,使稳固器固定在前探支护梁下表面,从而使前探支护梁紧贴顶板。支护装置循环拆装,分段延伸以适应巷道顶板复杂的形状与走势,且与巷道顶板紧密贴合。通过侧向千斤顶提供顶板满足强度要求的主动支护力,实现高初撑力主动临时支护。

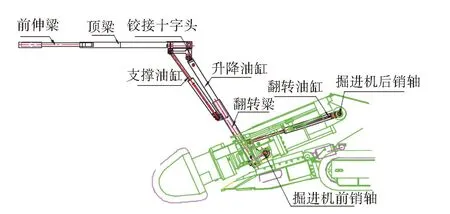

1.4 机载式临时支护

机载式临时支护在掘进机上加装临时支护装备,利用掘进机原有液压系统,通过协调操作液压控制阀手柄,使组装好的临时支护架先将主架、顶梁架打开,再升高主架,对空顶区顶板产生支撑作用。机载式临时支护装置进行临时支护为主动支护与被动支护相结合,支护面积大,初撑力和工作阻力较大,能减少顶板变形和离层,明显缩短临时支护时间,提高掘进效率和人员安全保障,装置如图6所示。

图6 ZLJ-16 机载临时支护装置示意图Fig.6 Schematic diagram of ZLJ-16 on-vehicle temporary support

ZLJ-16机载临时支护装置,在巷道开挖后配合EBZ260悬臂式掘进机使用。该机器用来对掘进工作面新揭露的空顶区进行临时支护,当掘进机的掘进循环完成后,将该机器打开,可以迅速在掘进机切割头前方形成一个3.2 m×1.65 m的支护面积,为下一步在该区域进行支护作业的人员提供一个安全可靠的工作空间[11]。机载临时支护装置的技术特点是支护面积大、初撑力和工作阻力大,可在低顶板巷道的工况下,顺利翻转打开和收拢。其结构紧凑、布局合理、操纵平稳、展开迅速,利用掘进机的泵站做动力,全液压控制,有利于对机器实现自我保护。可明显缩短临时支护时间,降低职工劳动强度、提高掘进效率。

机载临时支护装备与掘进装备不能实现同步平行作业,导致掘进及支护效率较低;初撑力和支护面积相对较小,不能实现全断面支护;“护顶必护帮”,多数机载临时支护装备仅能对空顶区顶板进行支护,未设计帮部临时支护,较易出现片帮、塌落等现象;整体性能有待提升,对于顶板条件较差的煤巷,起不到理想的支护效果;装备在向前移动的过程中,会对顶板进行反复支撑,容易造成顶板破碎,破坏顶板的完整性。当巷道顶板坑洼不平或巷道拐弯时,机载临时支护无法接顶,不能使用。

1.5 自移式临时支护

现有的研究主要集中在机载临时支护和矿-隧-锚一体化一体机等集成设备上。由于它们与其他设备集成,支撑结构简单,不能适应复杂地质条件和顶板高低不平的工况条件,基于此,国内外学者自20世纪80年代便开始了自移式临时支护装备研究。

自移式临时支护与上述的临时支护不同,它与掘进机没有任何机械联接,替代原有吊杆临时支护而独立的安装在掘进面端头。随着掘进机向前割煤及时支护割煤新暴露出的顶板,并实现自行前移。工人在掘进机后面、临时支架之下进行割煤操作,并在临时支架的掩护下完成安装锚杆等永久支护作业,装置如图7所示。

1.主梁;2.侧护板;3.侧护板插孔;4.列;5.基地;6.移动千斤顶;7.四杆联动图7 STMS结构示意图Fig.7 Schematic diagram of STMS structure

丁淑慧[12]研制了一种新型自移式临时支护装备STMS,设备主要包括主梁、立柱、底座、侧护板、四杆机构、推千斤顶、侧护板千斤顶等机构。该设备采用两组支撑架的形式,相互支撑并交替向前移动。在设备主梁和底座之间安装了四连杆机构,以防止设备倾倒。

设备在煤矿巷道掘进工作面的协同工作,提高巷道掘进效率,解决了巷道掘进工作面复杂地质条件下的高效临时支护问题。支架紧随综掘面的推进而前移,机械化程度较高,降低了工人的劳动强度,提高了工作效率。

问永忠[13]研究采用的ZJL2×1040/38/52型大断面掘进工作面交错迈步自移式临时支护装置,实现了掘进割煤-临时支护-永久支护的有效衔接过渡,能有效地解决综掘面的空顶作业难题,实现一次连续割煤2~5个截深再进行永久支护作业,在一定区域内可实现连续割煤与连续永久支护的较大循环步距,可以有效解决综掘面安全作业问题,加强了掘进工作面顶板控制状况,能有效防止顶板事故的发生,提高了综掘面的安全生产技术水平,也提高了掘进效率,装置如图8所示。

图8 交错迈步自移式临时支护装置示意图Fig.8 Schematic diagram of staggered self-moving temporary support

2 煤巷临时支护存在问题

这几种临时支护方式虽然一定程度上减轻了掘进工作面迎头支护的压力,改善了工作面支护状况;但是随着综掘技术与配套装备的快速发展,综采工作面生产能力的提高,以手工作业方式为主的临时支护技术与装备,无法实现掘-支-锚平行作业以及快速掘进。目前煤巷临时支护存在问题主要表现在以下两个方面。

2.1 掘进-支护不平衡

综掘巷道快速掘进涉及“掘进-支护-挂网-钻孔-锚固-运输”等工艺环节,当前巷道掘进施工模式主要依赖工人进行串行作业,施工存在速度慢、劳动强度大、支护强度低、安全性能差,容易产生设备互扰与干涉,使得支护效率远远低于掘进效率。

在临时支护方面,目前国内大多数矿井使用的临时支护装备,形式以被动支护为主,无初撑力不能主动支撑、护顶面积小,用到液压支柱时,作业工序繁琐复杂,劳动强度大,掘进速度缓慢,自动化、智能化水平较低,支护时间过长导致掘-支不平衡。

相比掘进方面,随着高效机械化掘进设备的发展,以综合机械化掘进,主要掘进机械为悬臂式掘进机;连续采煤机与锚杆钻车配套作业线,主要掘进机械为连续采煤机,掘锚一体化掘进。主要掘进机械为掘锚机组为代表的机械化掘进方式,减少掘进与支护设备的换位作业时间及顶板及时支护,掘进速度增幅远大于支护速度,使掘-支不平衡的矛盾越发突出。

2.2 缺乏系统性和全面性设计

虽然我国大部分综采设备在智能化工作面上实现了国产化,但智能化综采设备仍存在可靠性差、感知精度低、协调性差等问题。现有的临时支护装备大多数都加装在悬臂式掘进机上,设计之初并未考虑临时支护问题,受到煤矿复杂地下环境的限制,多种功能仍然无法实现,缺乏系统性和全面性设计。

自移式临时支护装备在“移架”过程中,对顶板进行反复支撑,容易破坏顶板的完整性;移动速度较慢,遇到复杂地质条件,仍需要人工抬架,稳定性较差。大多数临时支护装备仅考虑顶板支护,缺乏对帮部支护,导致支护过程发生巷道片帮事件。巷道帮部和顶、底板是一个整体,临时支架对围岩的作用应以“护”为主、以“支”为辅,尽量保证围岩的完整性,支护强度不宜过高,提高巷道整体稳定性。

现如今对于煤巷掘-支-锚-运平行作业还没有系统性研究,掘进设备和临时支护装备没有全面性设计,掘进面工作线上各设备独立,缺乏信息感知、沟通互通功能,实时协同能力弱,人机交互差,在基础技术和理论上未形成系统化。上述问题都是目前亟待解决的工程实际问题,需要进行深入的理论分析与相关研究。

3 煤巷临时支护未来发展趋势

国家发改委、国家能源局、应急管理部等八部委联合发布《关于加快煤矿智能化发展的指导意见》,将重点突破智能快速掘进,全面提高智能采掘装备的成套化和国产化水平。

目前,临时支护装备多处于半自动化及半信息化阶段,因此,探索研究安全高效的支护方案,设计新型支护设备,提供保障,提高支护效率,是未来发展趋势之一。

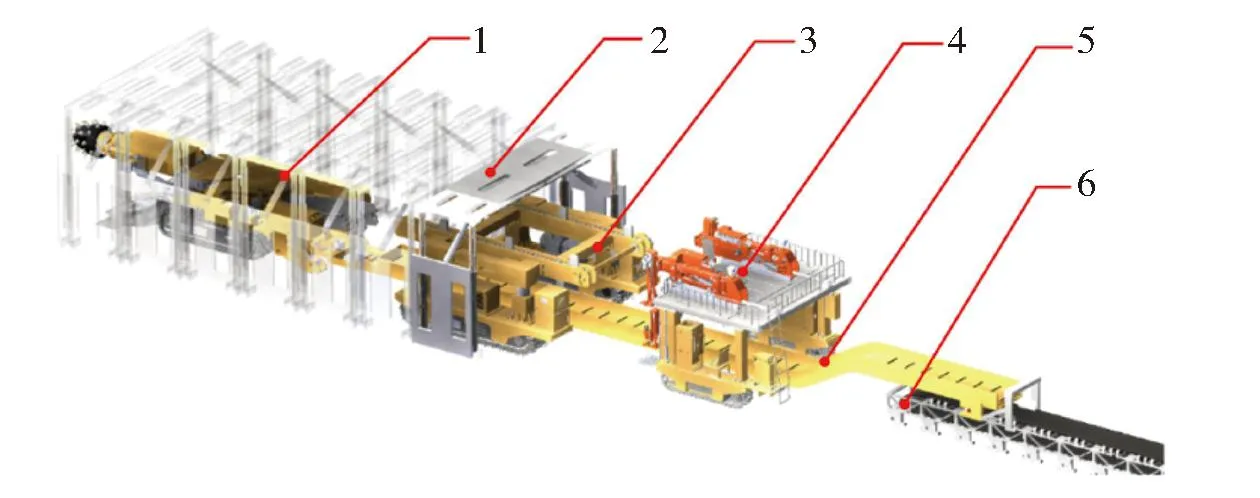

煤巷快速掘进临时支护正向掘-支-锚-运一体化方向发展,如研制煤巷快速掘进协同系统和一体化式掘锚机组,装置如图9所示。

1.悬臂式掘进机;2.自移式临时支架;3.履带式支护车;4.钻锚作业车;5.桥式转载机;6.带式输送机图9 一体化式掘锚机组自动化掘进装置示意图Fig.9 Schematic diagram of automatic excavation device with integrated excavation and bolt unit

悬臂式掘进机主要进行破煤作业,配合桥式转载机与矿用带式输送机完成煤炭生产的“三运”工序。履带式支护车顶梁设计有链传动机构用来协助自移式临时支架的移架定位,以便完成综掘巷道端头的支护[14]。

XUE et al[15]研制了自移式锚固联合机组,该装备具有多站协同作业、协同支护锚固、支架推进方便快捷、钻锚机构运行灵活等特点,如图10所示。

图10 自移式锚固联合机组装置示意图Fig.10 Schematic diagram of self-moving anchored combined unit

自动支撑锚组合单元,由自移动先行支撑支架、锚车、多工位锚钻机械臂等附属装置组成,可分为隧道机器人、支撑机器人、锚固机器人三部分。该机组具有多工位协同作业、支撑锚固协调、支架向前步方便快捷、钻锚机构灵活自动等特点。

未来煤巷临时支护会朝着智能化方向发展。截至目前,已建成300多个智能采煤工作面。煤炭生产实现了从手工操作向机械化、自动化、信息化、智能化的历史性跨越。随着5G+智能矿山、煤矿机器人、煤矿智能装备等新技术发展,煤巷临时支护智能化迎来了新的发展机遇。

传统悬臂式掘进机和开挖锚固机的巷道设备在施工过程中难以进行,掘进和支护不能并行作业。在设备可靠性方面,整体可靠性较低。难以适应复杂多变的工况条件,故障率高,启动率低,关键部件使用寿命低。基于智能传感器和5G技术实现掘进工艺及临时支护参数随围岩条件动态实时优化调整,人工感知被设备的智能感知所取代,从而实现对掘进过程中设备的实时感知信息和围岩状态的动态分析,判断掘进过程的可持续性、不确定因素,掘进与支护的高度协调是未来工作的目标。

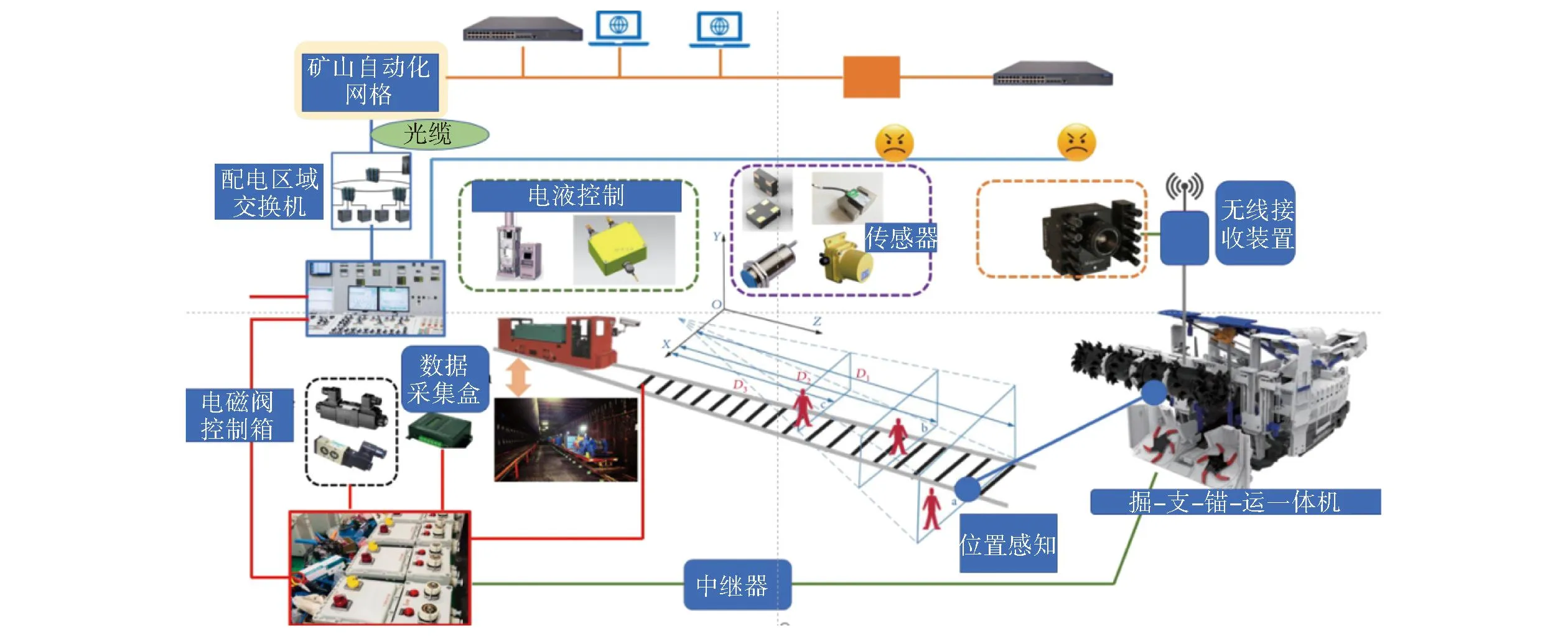

ZHAN[16]基于智能快速采掘系统的关键技术,主要包括采锚(挖)一体化、自动切割、智能支护、挖掘导航、远程采集控制、连续运输、空间多维同时支护等,开发了用于掘-支-锚-运一体化的智能远程集中控制系统架构,如图11所示。

图11 掘-支-锚-运一体化的智能远程集中控制系统架构示意图Fig.11 Structure of intelligent remote centralized control system with excavation-support-anchor-transportation integration

该系统实现多设备协同运行。提取锚固单元,实现自动切割、锚固支撑、临时支撑、装卸功能。为边际感知、平台决策、设备执行、远程操作的技术保障,通过协调工作台面上的各种设备和环境生物,相互协调,实现生产过程的独立运行;通过对煤层发生和周围特征、挖掘环境和设备工作条件的感知。为减少人工干预,实现安全、高效的绿色挖掘,将设备一键操作设置为自主感知、自主分析、自主决策、自主实施挖掘生产系统。

4 结论

煤巷临时支护作为巷道掘进的关键一环,直接关系着煤炭行业的产能和效益。综掘技术的不断发展意味着研发新型高效临时支护技术与装备刻不容缓。通过研究国内外煤巷临时支护现状,发现存在的问题,针对关键性问题,借助大数据、5G通信技术、物联网等高科技技术研发具有系统化、全面型设计的临时支护装备,实现掘-支一体化智能化作业,对提升巷道快速掘进和临时支护智能化有着深远意义。