硅球负载高分散钴基催化剂的制备及其费-托合成催化性能研究

2023-12-20代银昊张煜华李金林洪景萍

代银昊,刘 佳,张 萌,张煜华,李金林,洪景萍

(中南民族大学 催化转化与能源材料化学教育部重点实验室 催化材料科学湖北省重点实验室,湖北 武汉 430074)

合成气是以H2、CO为主要组分的一种原料气,它可以通过费-托合成转化生成各种烃类燃料和高附加值化学品[1-2]。钴基和铁基催化剂是公认的具有工业应用前景的催化剂,其中钴基催化剂对生成长链烃有较高的活性,而钴及钴氧化物的分散度是决定其催化性能的关键因素之一[3-5]。催化剂上钴物种的分散度通常由2部分决定:一是载体的类型及表面性质,二是催化剂的制备方法[6]。焙烧是传统催化剂制备过程中必不可缺的一个阶段,焙烧的目的是分解金属前驱体,然而,该过程通常在较高温度下进行,容易导致催化剂金属颗粒积聚烧结或载体结构坍塌,且耗时较长、能耗较大[7]。与传统的高温焙烧相比,等离子体技术不仅不会改变载体的结构,而且处理过程迅速、反应条件温和,还可以激活气体分子[8-10],可得到高分散度的钴基催化剂[11-12],因此近年来也被应用在费-托合成催化剂的制备中,该技术可作为绿色、清洁催化剂的潜在制备途径[13]。作者所在课题组[11-14]曾采用辉光放电等离子体技术制备了一系列钴基催化剂,并将其费-托合成催化性能与高温焙烧所制备催化剂的费-托合成催化性能进行了比较,然而,由于助剂添加和载体结构无序性的影响,干扰了对等离子体处理过程的具体认识。因此,作者以表面光滑无孔的实心硅球为载体,制备钴基催化剂,制备过程中不添加任何助剂以排除助剂对载体结构的影响,并系统研究辉光放电等离子体处理真空度对钴基催化剂结构及费-托合成催化性能的影响。

1 实验

1.1 催化剂的制备

采用Stöber法制备硅球[15]。用量筒分别量取200 mL无水乙醇、50 mL蒸馏水和4 mL氨水置于烧杯中,30 ℃水浴搅拌20 min后,迅速加入10 mL硅酸四乙酯溶液并缓慢搅拌8 h,然后置于烘箱中60 ℃干燥12 h,再于400 ℃焙烧4 h,即得硅球,记作SP。

以硅球为载体,采用等体积浸渍法制备催化剂,其中催化剂中钴的理论负载量为5%(质量分数)。具体步骤如下:将计量好的Co(NO3)2·6H2O溶于定量水中,再将Co(NO3)2溶液逐滴浸渍到硅球上,40 ℃下通过减压旋转蒸发仪将前驱体中的水蒸发直至前驱体表面疏松;将干燥后的前驱体等质量平均分成4份,分别用80 Pa、100 Pa、120 Pa、140 Pa真空度进行等离子体处理,处理强度为650 W,处理时间为1 h,占空比为20%,得到的催化剂分别命名为Co/SP-P80Pa、Co/SP-P100Pa、Co/SP-P120Pa、Co/SP-P140Pa。

1.2 载体及催化剂的表征

使用美国Thermo Fisher公司TalosF200X型透射电子显微镜(TEM)在肖特基场发射电子枪加速电压为20~200 kV下观察载体的微观形貌和催化剂上钴物种的粒径及分散情况。测试前需对样品进行处理:样品研磨,取微量于无水乙醇中,超声使均匀分散成悬浮液,用毛细管取 5~10 滴悬浮液滴于铜网上,干燥后即可进行TEM测试。

使用麦克ASAP 2020 HD88型比表面吸附仪测定载体的BET比表面积、总孔隙体积(TPV)和孔径。基于氮气在-196 ℃下的吸附量,对载体的BET比表面积和孔径分布进行计算。实验前,将样品在200 ℃下脱气5 h,使用Micrometrics ASAP 2010系统测试等温线。假设孔隙中充满了液态冷凝物,则总孔隙体积由相对压力接近1时吸附的氮气量计算得出。孔径分布曲线使用Barrett-Joyner-Halenda(BJH)公式根据等温线的解吸分支计算得出。

使用Thermo Fisher公司Nicolet NEXUS-470型傅立叶变换红外光谱仪测试催化剂的FTIR图谱。取0.3 mg样品与30 mg KBr均匀混合,研磨压片,波数范围为 400~4 000 cm。

使用Thermal Electron公司VG Multilab 2000型光电子能谱仪对催化剂表面的化学状态和化学组成进行表征。AlΚα为X-射线激发源,功率为300 W。以C 1s峰为标准对催化剂中的其它元素进行荷电校正。

使用Zeton Altamira公司AMI-200型催化剂多功能表征仪对催化剂进行氢气程序升温还原(H2-TPR)测试。取0.05 g催化剂于U型石英管中,用100 ℃的氩气流吹扫30 min以除去水分,然后将温度降至50 ℃,并在10% H2/Ar中以10 ℃·min-1的速率加热至800 ℃并保持30 min,即可得到氢气程序升温还原曲线。

使用Bruker ADVANCE D8型X-射线衍射仪(XRD)测试还原后的催化剂的XRD图谱。Cu Κα 辐射,室温,扫描角度 10°~80°,步长 0.01°,参照 JCPDS标准卡片确定物相,并取钴物种的最强衍射峰使用Scherrer方程计算平均粒径。

1.3 费-托合成催化性能的测试

催化剂的费-托合成催化性能测试在拓川四管固定床反应器中进行。反应器由4根相互独立的反应管组成,可以在相同的条件下同时进行反应。称量0.3 g催化剂和0.6 g硅球,均匀混合后放入反应管中,在反应管中通入氮气使管内压力升至1 MPa以上并保持5 h,检查装置的气密性;随后切换为氢气(2 L·gcat-1·h-1),400 ℃还原5 h;降温至50 ℃,通入合成气(H2∶CO∶N2=6∶3∶1),升高压力至1 MPa后,程序升温至目标温度开始反应。反应管排出的尾气由Agilent GC3000 型气相色谱仪在线分析,反应结束后收集到的油样、蜡样和水样分别由Agilent GC6890N、Agilent GC7890A和Agilent GC4890型色谱仪进行离线分析。

2 结果与讨论

2.1 载体的表征

制备的载体硅球为白色粉末状固体。为了更好地了解硅球的微观结构,对其进行了TEM及粒径分布表征,结果如图1所示。

图1 硅球的 TEM照片(a)和粒径分布(b)

由图1可以看到,所制备的硅球是表面无孔、光滑的球体结构,平均粒径为(103.7±12.0) nm。

通过氮气物理吸附-脱附表征发现,硅球的吸附-脱附曲线中的回滞环为H3型,H3型回滞环常见于产生缝隙的介孔或大孔材料[16],而TEM分析表明硅球表面光滑无孔,因此氮气物理吸附-脱附表征的孔结构是由硅球相互之间堆积形成的,其形成的堆积孔主要以介孔的形式存在。通过计算得到,硅球的BET比表面积为42.9 m2·g-1,平均孔径为25.0 nm。

2.2 还原前催化剂的表征

为了探究等离子体处理真空度对催化剂表面官能团的影响,对4种催化剂进行了FTIR分析,结果如图2所示。

图2 Co/SP催化剂的FTIR图谱

TEM表征(图3)可以直观地呈现等离子体处理真空度对催化剂微观结构的影响。可以看到,4种催化剂上的钴物种在硅球上均匀分布。

(a)Co/SP-P80Pa (b)Co/SP-P100Pa

在4种催化剂中随机取200个Co3O4颗粒进行粒径统计(图4)。结果发现,随着等离子体处理真空度的增大,Co3O4的粒径先略有增大后基本保持不变。

(a)Co/SP-P80Pa (b)Co/SP-P100Pa (c)Co/SP-P120Pa (d)Co/SP-P140Pa

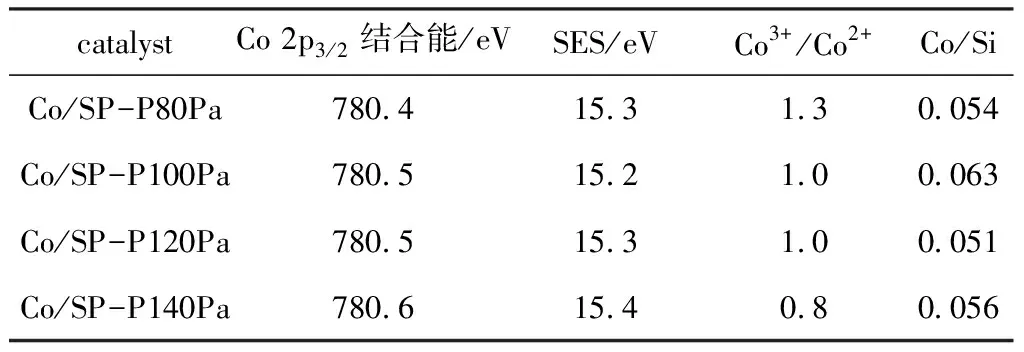

为了进一步研究等离子体处理真空度对催化剂中钴的分散以及钴与载体相互作用的影响,对4种催化剂进行了XPS分析,结果如图5、表1所示。

表1 Co/SP催化剂的 Co 2p3/2 XPS结合能和表面元素比值

图5 Co/SP催化剂中Co 2p的XPS图谱

由图5和表1可知,4种催化剂的Co 2p3/2结合能均在780.5 eV左右;随着等离子体处理真空度的增大,Co3+/Co2+值逐渐减小,表面Co2+含量增加,说明增大等离子体处理真空度会提高表面Co2+含量。

为了探究等离子体处理真空度对催化剂还原性能的影响,对催化剂进行了H2-TPR测试,结果如图6所示。

图6 Co/SP催化剂的H2-TPR曲线

由图6可知,催化剂在氢气氛中的还原可分为4个部分,其中,a峰归属于Co(NO3)2的分解,b峰归属于Co3O4→CoO的还原,c峰归属于CoO→Co的还原,d峰归属于Co2SiO4的还原;4种催化剂上 a、b、c、d峰的峰面积和峰位置基本一致。表明等离子体处理真空度对催化剂的还原性能影响不大。

2.3 还原后催化剂的表征

为了探究等离子体处理真空度对催化剂还原后金属结构及粒径的影响,对还原后的催化剂进行了XRD分析,结果如图7所示。

a~d:Co/SP-P80Pa、Co/SP-P100Pa、Co/SP-P120Pa、Co/SP-P140Pa

由图7可知,由于还原后的金属Co与空气接触易被氧化,因此检测到的钴物种衍射峰多归属于CoO。

由于CoO和Co的最强衍射峰有重叠,因此取CoO的次强衍射峰(2θ=36.6°)计算其平均粒径,结果见表2。

表2 还原前后Co/SP催化剂上的钴物种平均粒径

由表2可知,还原后4种催化剂上钴物种的粒径均略有增大,低等离子体真空度处理的催化剂上的钴物种粒径更小,即钴分散度更高,与还原前催化剂的TEM分析结果一致。

2.4 催化性能

为了探究等离子体处理真空度对催化剂费-托合成催化性能的影响,对4种催化剂进行了费-托合成催化性能测试,结果见表3。

表3 Co/SP催化剂的费-托合成催化性能

由表3可知,4种催化剂的产物选择性无明显区别,而CO 转化率则随着等离子体处理真空度的增大略有降低。这是因为,4种催化剂的钴还原性能相似,Co/SP催化剂的费-托合成催化活性主要受钴物种分散度影响;Co/SP-P80Pa催化剂具有相对更高的钴物种分散度,因此具有更优的费-托合成催化性能。

3 结论

以无孔硅球为载体,负载硝酸钴后,通过辉光放电等离子体技术分解钴盐前驱体,制备了结构规整的高分散钴基催化剂,并对等离子体处理真空度的影响进行了考察,结合表征分析和费-托合成催化性能测试可得出以下结论:等离子体处理真空度主要影响催化剂上钴物种的分散度,而对其还原性能的影响不明显;在钴还原性能不变的情况下,Co/SP催化剂的费-托合成催化性能主要取决于钴物种分散度;随着等离子体处理真空度的增大,催化剂上钴物种的粒径略有增大,分散度下降,因此费-托合成催化性能呈降低的趋势。