含V形结构金属骨架石蜡的相变传热特性研究

2023-12-19李项羽陈宝明王惠临崔云杰张明

李项羽,陈宝明,王惠临,崔云杰,张明

(山东建筑大学热能工程学院,山东 济南 250101)

0 引言

在节能减排的大背景下,新能源的发展具有重要的应用前景,然而新能源技术大多存在能源供需不匹配、不对称的问题,相变蓄能技术可以有效地解决这一问题。但其中所用的相变材料存在导热性能差、蓄热速率低的特性,需要添加纳米颗粒[1]、金属泡沫[2]、膨胀石墨[3]、翅片[4]、金属骨架[5]等高导热材料来提高相变材料的蓄热速率。

近年来,在相变材料中添加金属翅片成为提高相变材料的蓄热速率的常用方法,但在熔化过程中添加金属翅片也会减弱相变材料的自然对流作用。张明等[6]构造了通孔翅片结构,与普通翅片相比,通孔翅片对相变材料自然对流换热效果更好。为了进一步增强翅片的传热效果,研究人员将翅片与金属骨架结合在一起,构造新结构以增强传热效果。常钊等[7]构建了翅片-骨架结构,并将其加入到石蜡方腔中,数值模拟结果显示含翅片-骨架石蜡方腔的石蜡熔化明显快于只含翅片的石蜡方腔。杨泽等[8]对比了内嵌针型翅片和添加多孔泡沫金属的相变材料,发现多孔泡沫金属的蓄热速率更强。

金属泡沫具有高孔隙率、高导热率的特点,在实验研究中得到广泛应用。杜昭等[9]研究了金属泡沫内相变材料在不同蓄热流体温度下的固液相变特性。李琪等[10]对纯石蜡和泡沫铜组成的复合相变材料进行了可视化实验,验证了填充泡沫铜后能加快相变材料熔化的现象。HU等[11]基于孔隙尺度研究泡沫金属的孔隙率和孔密度对复合相变材料热行为的影响,同样验证了泡沫铝对复合相变材料热行为的影响非常显著。研究人员还发现梯度孔隙结构泡沫金属会呈现出不同于均匀孔隙结构泡沫金属的传热特性。YANG 等[12]设计了泡沫金属孔隙率和孔密度的正、负梯度,发现孔隙率中的正梯度可以起到更好的增强传热的作用,而孔密度的排列对熔化过程影响不大。FENG等[13]提出了一种垂直-水平双梯度孔隙结构,其具有显著的储热优势,而杨超等[14]分析了横向和纵向双维度梯级布置的新型多孔介质结构,研究了不同层数和孔隙分布对熔化的影响。XU等[15]研究了部分填充梯度泡沫金属烧结管中充分发展的强迫对流换热,表明梯度泡沫金属的传热性能和流动阻力取决于孔隙率、孔密度和梯度泡沫金属厚度梯度等因素。当前,梯度结构的研究逐渐成为研究热点。

金属泡沫用于实验研究时,会存在内部布置测温点不方便、形成梯度结构不连贯等问题,采用建模构造金属骨架结构的方式可以避免这些问题,而构造的金属骨架可用于研究特定结构骨架的传热特性。宋林泉等[16]采用格子玻尔兹曼方法,研究了多孔介质骨架固液相变过程及描述了传热过程中固液共存糊状区的变化。贾兴龙等[17]建立了含梯度骨架固液相变的二维模型,利用有限元分析法初步探讨了梯度骨架对固液相变的影响。陈宝明等[18]通过三周期性极小曲面法生成泡沫铝骨架并制成铝/石蜡复合相变材料,研究了泡沫铝骨架对相变材料的传热特性影响,发现铝骨架孔隙率越低局部热非平衡效应越明显。刘广正[19]通过实验与模拟相结合的方法,设计了7种方向的梯度骨架,研究了其传热特性,找到了综合性能最优的单方向梯度骨架。

总体而言,在相变材料中加入翅片、金属泡沫和金属骨架都是提高相变材料蓄热速率的有效方式。金属泡沫的蓄热速率强于翅片,而金属骨架又克服了金属泡沫在实验和模拟方面的一些缺点,因此对金属骨架的进一步研究很有必要。目前,大多数研究是单方向梯度金属骨架或双方向梯度金属泡沫的研究,对于多方向拼接梯度研究较少。一些金属骨架结构增强传热会牺牲相变材料熔化过程中自然对流的作用,产生了传热效果越强、对自然对流作用的阻碍作用就越大的现象。为了充分利用相变过程中的自然对流作用,降低金属骨架总体积的成本,文章通过拼接多个单方向梯度骨架的方式,构建了一种V形结构金属骨架,合理分布金属骨架体积,减轻相变材料自然对流的阻碍作用,提高了其有效导热系数。采用有限元方法数值模拟了纯石蜡方腔、含均匀结构金属骨架石蜡方腔、含V 形结构金属骨架石蜡方腔的三维模型,分析了3种模型的熔化速率、蓄热速率和局部热非平衡效应。

1 物理模型

1.1 骨架模型

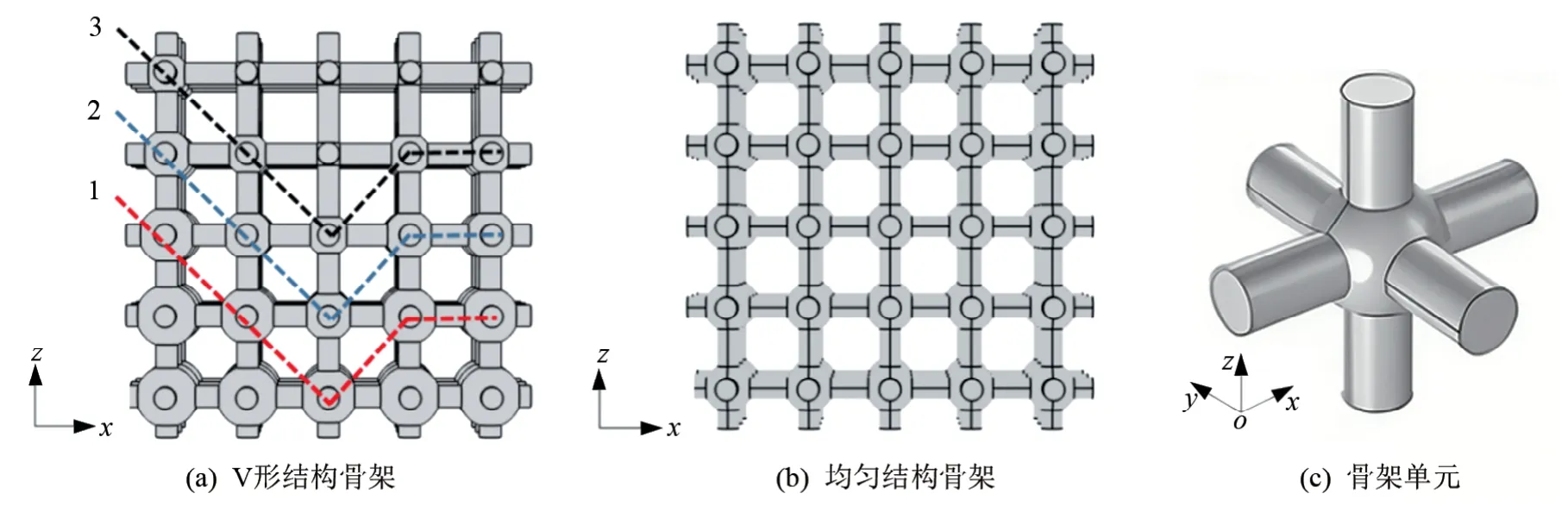

建立的V形骨架、均匀骨架结构模型的xz平面视图分别如图1(a)和(b)所示。每一层骨架由25个骨架单元组成,整体骨架共3 层。两种结构骨架的骨架单元如图1(c)所示,骨架单元由3根底面半径为2 mm、高为15 mm的圆柱和球体交叉组成,通过改变骨架单元中心的圆球半径(分别为2.9、3.9、4.5、5.2、5.7 mm)改变骨架单元的体积占比。V形结构骨架是由5 种不同体积的骨架单元组成,骨架单元的体积由大到小分别为925.0、777.3、680.3、540.2、478.5 mm3。V形骨架在图1(a)中用同一颜色虚线相连的骨架单元体积相同,虚线1、2、3 上的分别为777.3、680.3、540.2 mm3,剩下的无虚线相连的两部分骨架单元分别位于骨架底部与骨架顶部,5个体积为925.0 mm3和5个体积为478.5 mm3的骨架单元分别处于骨架的底、顶部。组成均匀结构骨架的骨架单元体积均为680.3 mm3。V 形结构骨架与均匀结构骨架的总体积近似相等,排除整体骨架体积大小对相变材料传热的影响。

图1 不同结构骨架与骨架单元模型图

1.2 几何模型

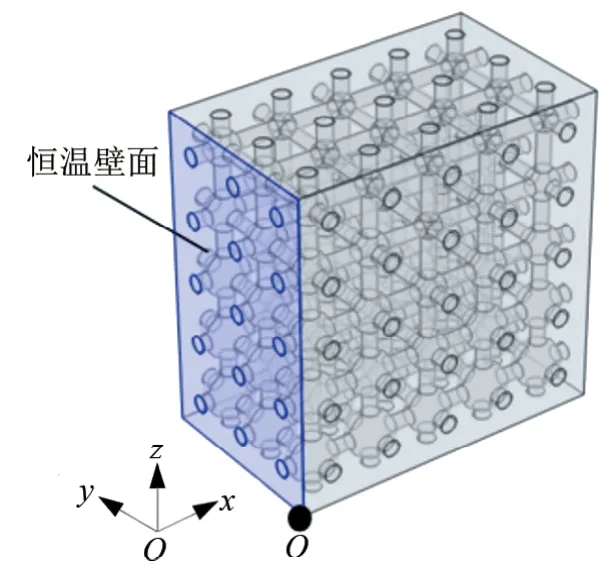

嵌入金属骨架的方腔几何模型如图2 所示,方腔的长(x)×宽(y)×高(z)为75 mm×45 mm×75 mm,图2中的黑点处于坐标原点O点。左壁面为恒温壁面,方腔中填充固态石蜡与金属骨架,金属骨架的长(x)×宽(y)×高(z)为75 mm×45 mm×75 mm。

图2 嵌入骨架的石蜡方腔几何模型图

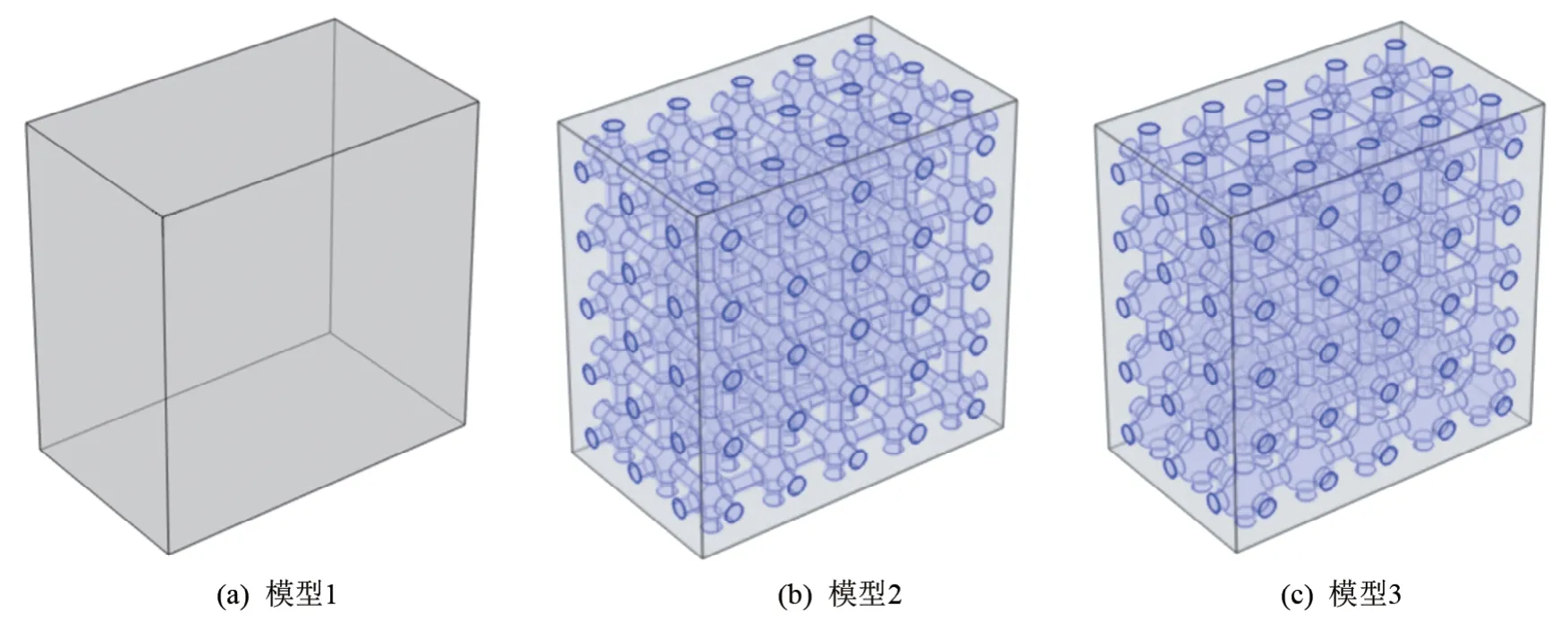

为了探究两种结构骨架对相变材料的传热特性,建立了填充材料不同的3 种模型,如图3 所示。模型1为纯石蜡方腔;模型2 为填充纯石蜡与均匀结构骨架的方腔;模型3 为填充纯石蜡与V 形结构骨架的方腔。

图3 方腔模型示意图

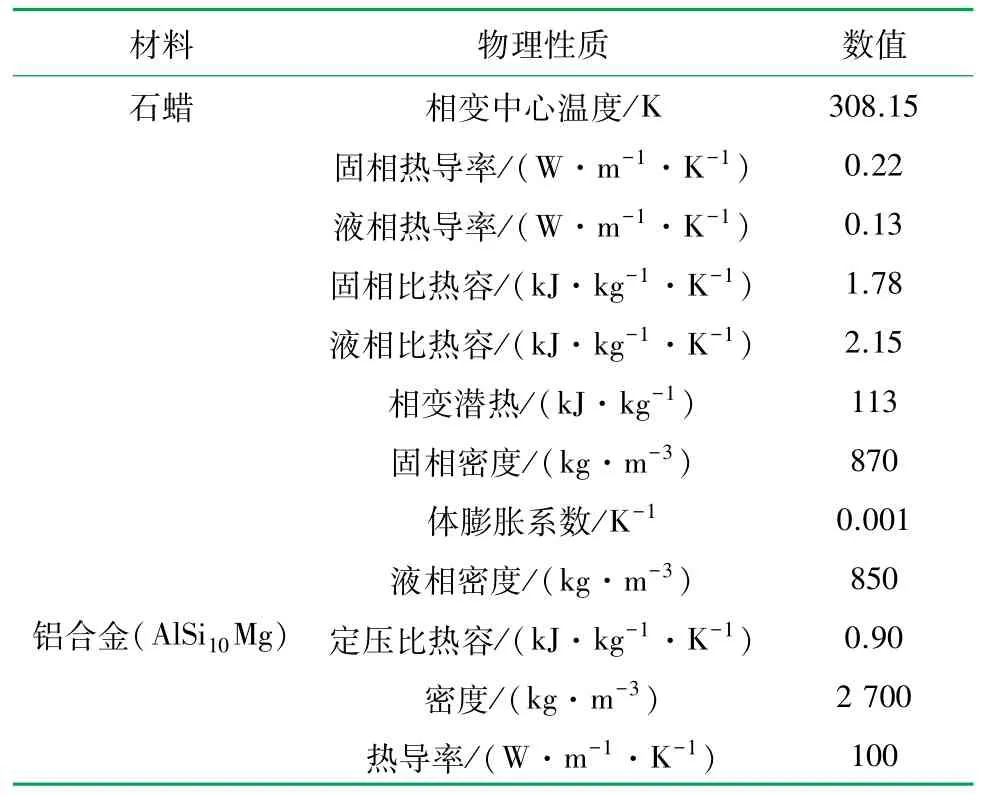

选用石蜡为相变材料,金属骨架材料选用铝合金(AlSi10Mg),相关物性参数见表1。

表1 物性参数

1.3 假设条件与初始条件

方腔内完全由石蜡填充,相变过程石蜡不发生体积变化;左壁面为恒温壁面,其余壁面均视为绝热,忽略恒温壁面厚度、热阻和方腔壁厚。因此,做出以下假设:

(1)石蜡和金属骨架的物性参数为常数,液态石蜡看作不可压缩流体;

(2)液态石蜡在方腔内层流流动,满足布辛涅司克Boussinesq假设;

(3)在液态石蜡流动时,忽略黏性耗散;

(4)压力设定为标准大气压。

石蜡初始温度、相变温度分别为298.15、308.15 K,方腔左侧恒温壁面温度为338.15 K,其余壁面边界条件为绝热。

2 数学模型

基于上述假设条件和初始条件设置,采用连续性方程、动量方程和能量方程作为控制方程进行模拟计算。

连续性方程由式(1)表示为

式中ρ为石蜡的密度,kg/m3;t为时间,s;u、v、w分别为x、y、z轴方向上的速度分量,m/s。

动量方程由式(2)~(7)表示为

式中μ为石蜡的动力黏度,取4.43×10-3Pa·s;p为绝对压力,Pa;Su、Sv、Sw分别为x、y、z方向动量方程源项,m/s;β为液相率;A为糊状区连续参数,取5×104;ε为防止分母为0 所添加的系数,其值越小精度越高,取0.001;g为重力加速度,取9.8 m/s2;α为石蜡的体膨胀系数,取0.001 K-1;T为石蜡的温度,K;T0为初始时刻的石蜡温度,K。

固相区、糊状区、液相区的液相率β的计算式分别由式(8)~(10)表示为

式中Ts为石蜡熔化开始温度,K;Tf为石蜡熔化终止温度,K。

动量方程中石蜡密度变化计算式由式(11)和(12)表示为

增强“三定”规定严肃性和权威性。坚持“先立后破、不立不破”的原则,坚持先转隶、再“三定”。考虑到这次改革涉及部门多、距离上一轮机构“三定”时间较长,省委决定抓住这次改革的重大契机,对所有部门重新进行“三定”。全面推行政府部门权责清单制度,实现权责清单同“三定”规定有机衔接。

式中ρm为石蜡达到相变温度时对应的密度,kg/m3;Tm为石蜡的相变温度,K。

石蜡传热能量方程由式(13)~(16)表示为

式中hp为石蜡的相变比焓,J/kg;λp为石蜡的热导率,W/(m·K);cp为石蜡的比定压热容,J/(kg·K);hsen为石蜡的显热比焓,J/kg;hl为石蜡的潜热比焓,J/kg;href为石蜡的基准比焓(初始温度对应的比焓),J/kg;r为石蜡的相变潜热,J/kg。

金属骨架传热能量方程由式(17)表示为

式中ρa为金属骨架的密度,kg/m3;ha为金属骨架的比焓,J/kg;λa为金属骨架的热导率,W/(m·K);ca为金属骨架的比热容,J/(kg·K)。

石蜡与金属骨架接触面之间的温度与传热表达式由式(18)表示为

式中T=Ta,Ta为金属骨架的温度,K;n为垂直于金属骨架表面方向的坐标,m。

3 模型验证

(1)网格无关化验证

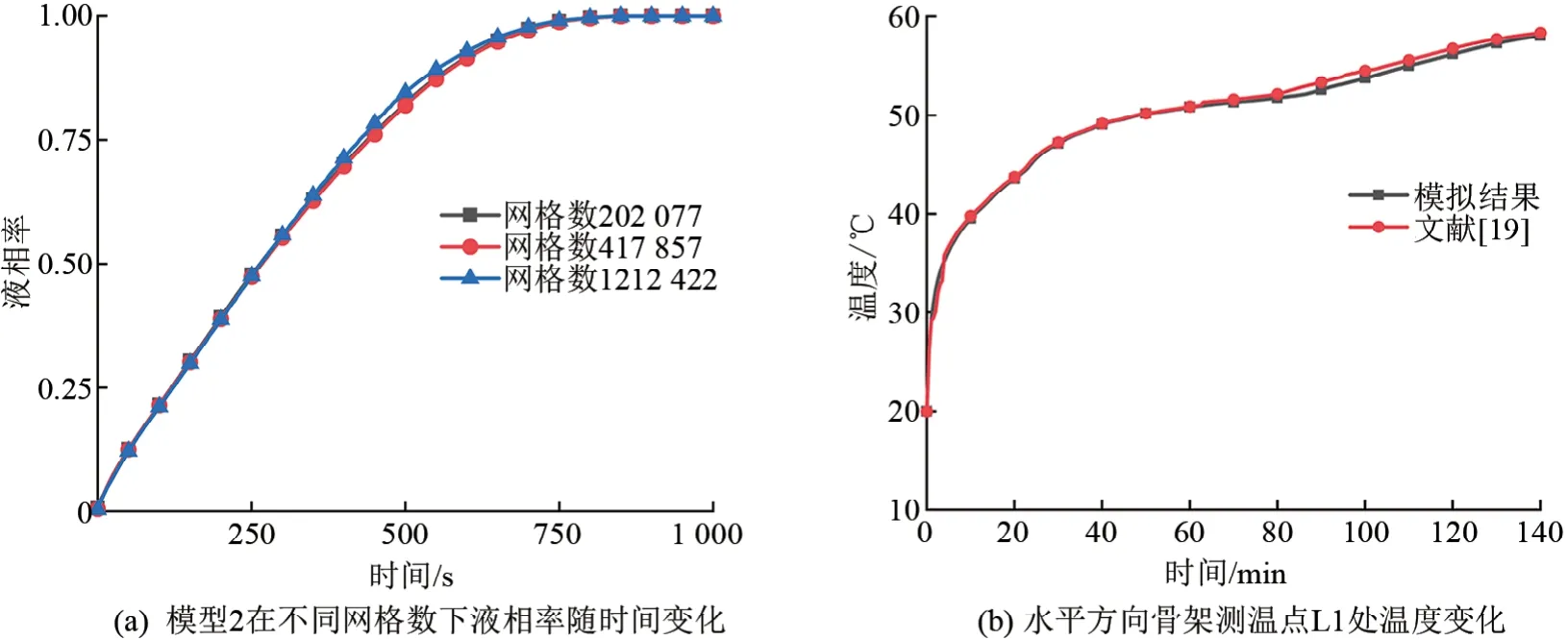

为了避免网格带来的计算误差,需要对模型的网格划分进行无关化验证。以模型2为例,模型划分网格数分别为202 077、417 857、1 212 422。模型2在3种网格数下的液相率曲线如图4(a)所示,可以看出3 条曲线十分接近,液相率相差不超过1.0%。为了保证计算精度且节省计算时间,模型的网格划分选用417 857。

图4 模型验证曲线图

刘广正[19]通过实验的方法得到均匀骨架结构同一高度水平方向骨架测温点(L1、L2、L3、L4)的温升曲线,采用骨架测温点L1处的温度实验数据来验证数学模型的可行性。模拟结果和实验结果的曲线如图4(b)所示,可以看出数值模拟结果与实验结果相差较小,验证了数学模型的可靠性。

4 结果与分析

4.1 熔化速率

选取y=25 mm的截面来分析模型的液相率分布,此截面接近模型中心层骨架,最能直观地反应模型整体液相率分布。3种模型对应的液相率分布如图5所示,液相率数值为0属于固相区,液相率数值为1属于液相区,液相率数值处于0 ~1之间的区域属于糊状区。模型2、3 中白色的圆圈区域表示骨架,面积越大的区域,模型骨架体积越大。

图5 不同加热时间各模型液相率分布图

对比3种模型可以发现,在相同时间内,添加金属骨架模型的液相分布多于纯相变材料的模型。在200 s时,模型1 已经产生了自然对流,造成左上方热量堆积,相变界面发生弯曲,在左上方液相分布多于左下方。

对比模型2、3可知,模型底部骨架占比越大,模型整体的液相分布越多,熔化越快。在300 s时,两种模型的上部液相分布相差不大,这是由于模型3上部骨架占比小,上部骨架对自然对流的阻碍作用弱于模型2上部骨架。约在300 s时自然对流作用较强,所以模型3上部导热和自然对流共同作用,使得其上部液相分布接近于模型2 上部的液相分布。模型3 底部骨架占比大于模型2,其下部液相分布大于模型2的液相分布;模型3 上部液相分布与模型2上部液相分布十分接近。总体来看,在相同时间内模型3的液相分布大于模型2的液相分布。在700 s时,模型3 的液相率已经明显高于模型2 的,此时自然对流换热作用弱,主要靠金属骨架的导热作用,在剩余的固相区中,V形结构骨架体积占比大于均匀结构骨架,V 形结构骨架对相变材料熔化的促进作用强于均匀结构骨架。

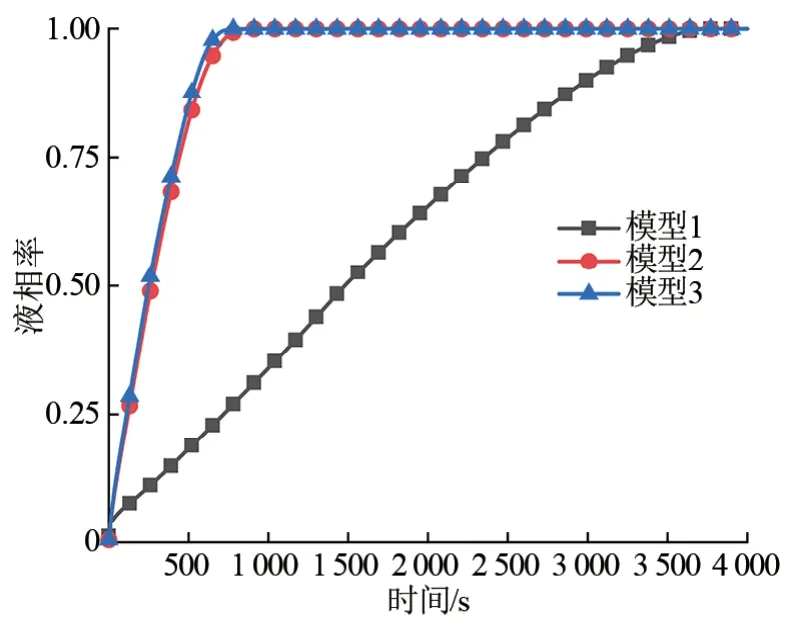

不同模型的液相率随时间变化如图6所示。模型1、2、3全部熔化的时间分别为3 750、864、778 s。模型2、3 的完全熔化时间分别比模型1 缩短了77%、79%。

图6 不同模型的液相率随时间变化曲线图

模型3 比模型2 的完全熔化时间缩短了近10%。在相变材料完全熔化前,模型3 的液相率始终大于模型2的液相率,含V 形结构骨架模型的液相分布多于含均匀结构模型,V 形结构传热效果更好,更有利于模型相变材料的熔化。

4.2 蓄热速率

模型2、3平均温度随时间变化如图7所示。可以看出在同一时刻,模型3的平均温度高于模型2。两种模型中金属骨架体积近似相等,石蜡含量相同,蓄热能力相同,模型的平均温度升高得越快,蓄热速率越快。模型2、3 的温度达到338.15 K,其用时分别为1 627、1 150 s,模型3 比模型2 用时缩短了29%,模型3的蓄热速率更快。因此,V形结构骨架与均匀结构相比,更有利于提高相变材料的蓄热速率。

图7 模型2、3的平均温度随时间变化曲线图

4.3 局部热非平衡效应

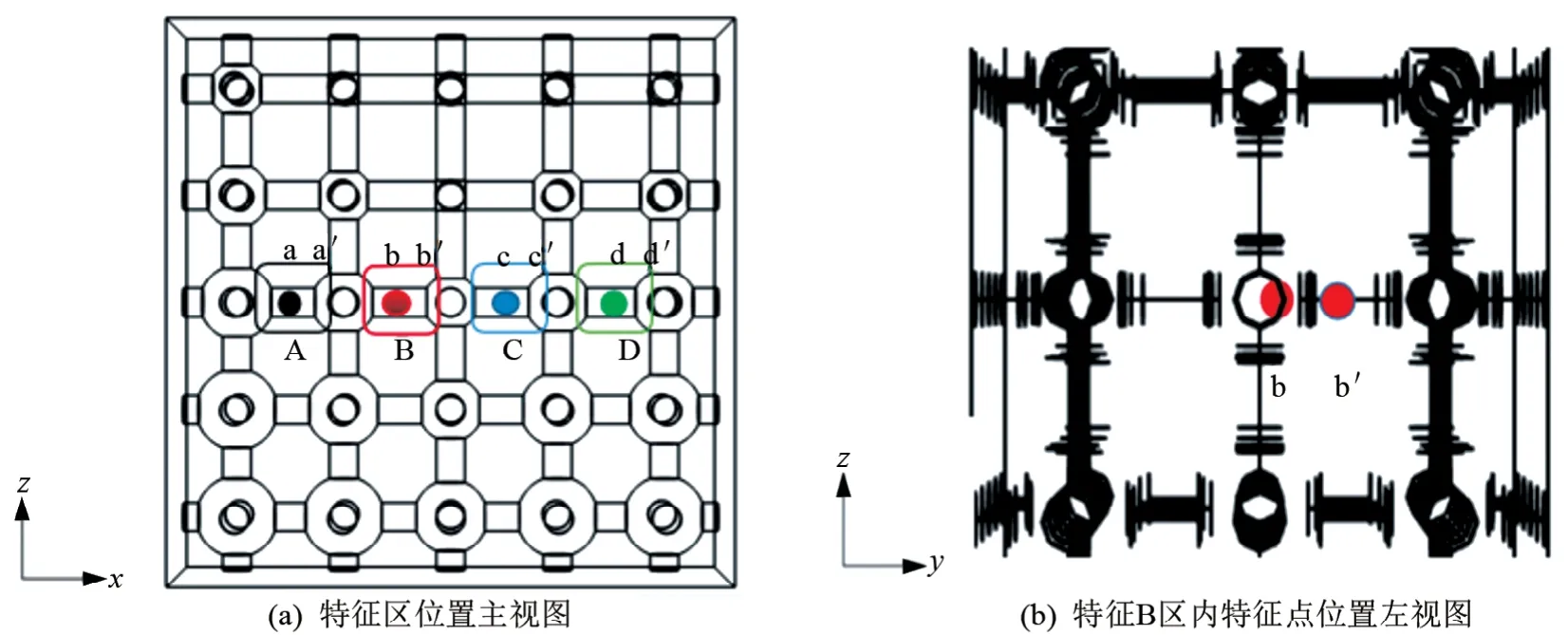

模型传热过程中,金属骨架和石蜡两者的热导率差异较大,热量在金属骨架传递速率快于石蜡,使得金属骨架和石蜡之间存在温差,金属骨架温度和石蜡温度趋于平衡的过程会存在延迟,此为局部热非平衡效应。为了研究骨架结构对局部热非平衡效应的影响,在模型2、3 中间一层骨架的同一高度(37.5 mm)处分别选取A、B、C、D等4 个特征区,每个特征区内都选取两个特征点,其与加热面距离相等,水平方向相差1 mm。以模型3 的特征B 区为例,特征区内的b点测量金属骨架温度,b′点测量金属骨架附近石蜡温度,特征B 区的温差由b 点的温度减去b′点的温度,特征点位置示意图如图8所示。

图8 模型3的局部热非平衡效应特征点位置示意图

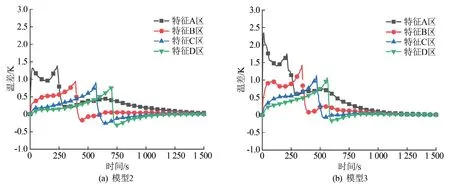

特征区中测温点温差随时间变化如图9 所示。可以看出,特征区越靠近恒温壁面,温差峰值出现的时间越早。

图9 模型2、3的各特征区中测温点温差随时间变化图

从温差曲线可以看出,整个过程大致分为3 个阶段。(1)加热开始阶段,金属骨架导热系数大,金属骨架急剧升温,石蜡导热系数低,温度升高得慢,出现第一个温差峰值,特征A、B区出现第一个明显的温差峰值,特征C 和D 区二者距离恒温壁面远,温差峰值不明显。到达温差峰值的同时,金属骨架也会将热量传给周围石蜡,使石蜡温度升高,温差开始降低。(2)石蜡相变阶段,石蜡进入相变潜热阶段,石蜡吸收的热量以潜热的形式储存起来,显热变化不明显,温度上升慢,而金属骨架持续升温,温差变大,直到石蜡相变过程结束时,出现第二个温差峰值,金属骨架的温度越高,温差峰值越大。随着加热的进行,特征区出现自然对流,在对流和导热的共同作用下,石蜡温度升高,温差减少。(3)特征区对流减弱阶段,随着加热进行,金属骨架和石蜡的温差减小,当特征区自然对流减弱时,石蜡温度上升速度减慢,骨架持续升温,其温差再次增大,直到达到第三个温差峰值。之后金属骨架将温度传递给周围的液相石蜡,石蜡温度升高,最后温度趋于一致。骨架换热性能越好,离加热面越近,温差变化曲线就会出现第三个峰值。从图9(b)中可以看出,只有特征A和B区存在第三个温差峰值,原因是特征C和D区的骨架距离恒温壁面远,金属骨架温度低于离加热面近的特征区金属骨架,受自然对流作用,石蜡温度升高,当石蜡温度高于金属骨架温度时,其温差出现负值,之后在骨架和石蜡之间传热,最终温度趋于一致。

由图9可知,在模型传热前期,V形结构金属骨架温度上升快,第一个温差峰值大于均匀结构骨架的温差峰值。在模型传热后期,特征C和D区的温差峰值大小相差不大,V形结构骨架传热均匀性更好。

5 结论

文章采用有限元方法分别模拟了含纯石蜡的方腔、含均匀结构金属骨架石蜡的方腔和含V 形结构金属骨架石蜡的方腔,研究了添加金属骨架对相变材料传热的影响,对比了V 形结构金属骨架与均匀结构骨架对相变材料传热的影响。主要结论如下:

(1)添加金属骨架有利于相变材料的熔化,V形结构骨架相比于均匀结构骨架使相变材料熔化时间更短,其熔化时间缩短了10%。在相同时间内,含V形结构骨架的相变材料液相率更高,更有利于相变材料传热。

(2)合理分配金属骨架的体积,可以有效提高相变材料的蓄热速率。V形结构骨架根据相变材料传热过程的特征,在自然对流强的区域,设计骨架体积占比小的骨架,减少了骨架体积对自然对流的阻碍作用;在模型底部设计骨架占比大的骨架加快相变材料的熔化速率。V形结构金属骨架与均匀结构金属骨架相比更能加快相变材料的蓄热速率。

(3)与均匀结构金属骨架相比,在模型传热前期,V形结构金属骨架传热效果好,局部热非平衡效应更明显;在模型传热后期,V形结构金属骨架后半部分温差峰值相差不大,温度均匀性更好。