板式蒸发式水冷却器的结构优化设计

2023-12-19刘乃玲路紫明

刘乃玲,路紫明

(山东建筑大学热能工程学院,山东 济南 250101)

0 引言

蒸发冷却设备既有采用直接蒸发冷却的开式冷却器也有采用间接蒸发冷却的闭式冷却器。在开式冷却器中,空气中的颗粒污染物会对冷却水造成污染,而采用间接蒸发冷却的闭式冷却器既保证了冷却介质不受污染,也能达到较好的冷却效果[1]。板式蒸发式水冷却器作为一种闭式冷却器,已广泛应用于石油、化工、电力等行业。相较于管式蒸发冷却器,板式具有结构紧凑、传热效率高的特点[2-3]。因此,优化板式冷却器结构,对改善换热器性能、节约能耗具有十分重要的意义[4]。

学者们对闭式冷却器开展研究,包括建立传热传质模型[5-6],对冷却器进行仿真及优化研究[7-8],引入空气湿球比热容和湿球对流换热系数改写板式蒸发冷却器的传热微分方程组[9-10],并结合实际数据比对数值解和解析解两种方法,验证基于湿球温度的传递模型的准确性,也有采用计算流体力学(Computational Fluid Dynamics,CFD)方法模拟板内和板外流体流动特性[11-12]。另外,CHEN等[13]建立了一种基于传热效能传热单元数法简化计算的理论模型,用于分析间接蒸发冷却系统作为新风预冷装置时,在全年运行状态下的换热性能以及能耗状况。MIN等[14]采用有限差分法求解交叉流直接蒸发冷却在考虑一次风冷凝下的二维偏微分模型,并优化板间距、传热单元数和板面高长比等最显著的影响因素。WEI等[15]提出了逆流闭式冷却塔性能预测的简化模型,并从系统角度分析闭式冷却水系统基本单元的性能特征。

目前研究主要集中于核心部件为盘管的管式蒸发冷却器的结构及运行优化,而对于核心部件为板管的板式蒸发冷却器在特定运行条件下的优化研究较少。文章在优化板式蒸发式水冷却器的结构参数的基础上,探讨在特定运行条件下结构参数改变对冷却器传热性能及冷却效率的影响。

1 热湿传递机理分析

1.1 简化模型

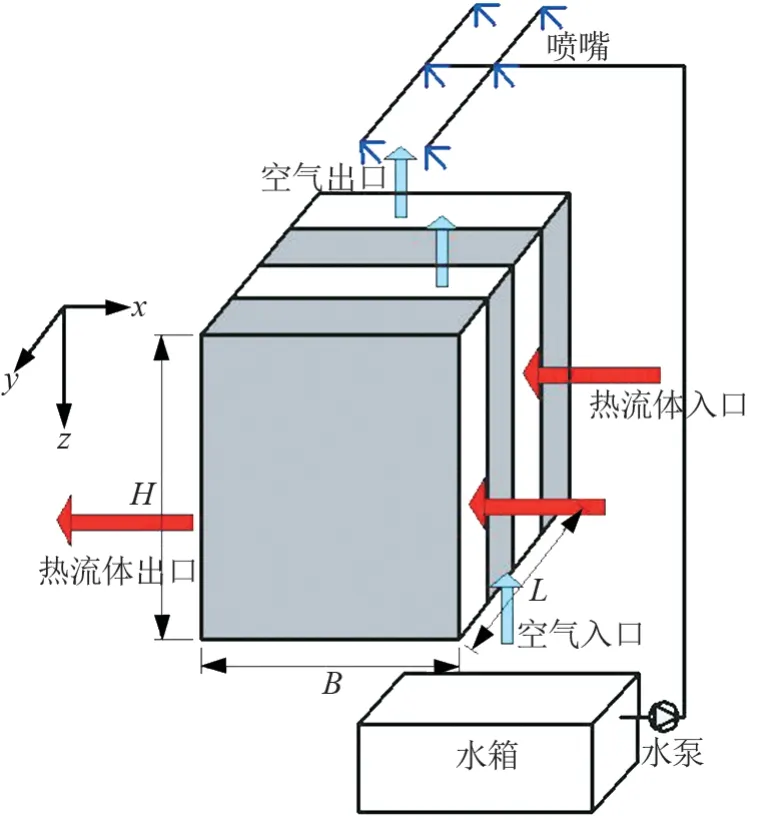

板式蒸发式水冷却器示意图如图1 所示,其中L、B、H分别为蒸发式水冷器的长度、宽度、高度。通道由板片与板片相邻叠放而成,被冷却侧通道流动介质为热流体;冷却侧通道流动介质为喷淋水与空气。喷淋水自上而下流动,热流体水平流经板通道,空气经板束上方的风机抽引进入空气通道。

图1 板式蒸发式水冷却器示意图

1.2 热湿传递机理

为了分析板式蒸发式水冷器板通道内的传热传质过程,做了如下假设[16]:

(1)蒸发式水冷器板通道内的传热传质过程和流动过程处于稳态,忽略外壳的散热损失;

(2)各流体热物性参数为常数,流体的状态参数仅沿流动方向变化;

(3)喷淋水膜在整个冷却器中的温度为平均的水膜温度,并保持不变,水膜均匀分布;

(4)忽略水膜的蒸发损失。

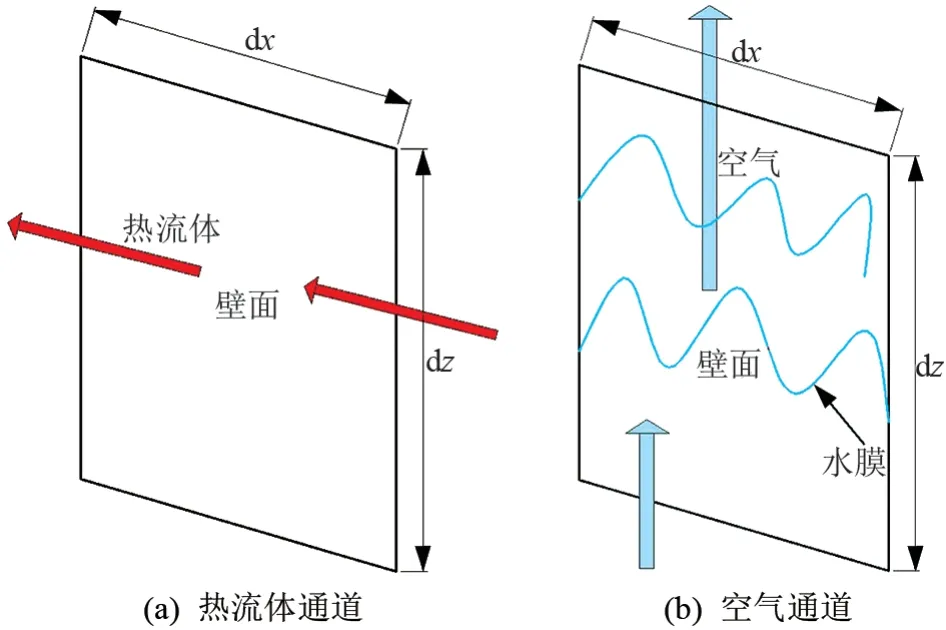

微元面积热湿传递过程如图2所示。

图2 微元面积热湿传递过程示意图

热流体通道内流体失去的热量由式(1)表示为

式中Mf为热流体的质量流量,kg/s;cpf为热流体的比热容,J/(kg·K);tf、tw分别为热流体温度、喷淋水温度,K;K0为热流体到水膜的总传热系数,W/(m2·K);n为板片数目。

板片数目n由式(2)表示为

式中Sf、Sa分别为热流体侧板间距、空气侧板间距,mm;δ为板片厚度,mm。

空气通道内空气得到的热量由式(3)表示为

式中Ma为空气的质量流量,kg/s;ia为空气的焓值,J/kg;i*为与喷淋水温度相对应的饱和湿空气的焓值,J/kg;KM为喷淋水向空气流的传质系数,kg/(m2·s)。

K0由式(4)表示为

式中hf为热流体侧的对流换热系数,W/(m2·K);Rf、Rw分别为热流体侧的污垢热绝缘系数和水膜侧的污垢热绝缘系数,其值为4.3×10-5(m2·K)/W;λ为板的导热系数,W/(m·K);hw为水膜的对流传热系数,W/(m2·K)。

热流体侧的努赛尔数Nuf由式(5)[17]表示为

式中λf为热流体的导热系数,W/(m·K);Ref为雷诺数,Ref=ufDf/μf,其中uf为流速,m/s,uf=2Mf/[B·Sf(n- 1)·ρf],ρf为热流体的密度,kg/m3,μf为运动黏度,m2/s;Df为热流体通道当量直径,m,Df=2Sf;Prf为普朗特数。

喷淋水侧的努赛尔数Nu由式(6)[10]表示为

式中λw为喷淋水的导热系数,W/(m·K);δw=(3vwΓ/ρwg)1/3,为水膜厚度,m,其中g为重力加速度,m/s2;Γ=Mw/(n+1)B,为单位长度喷淋水质量流量,kg/(m·s);Mw为循环水流量,kg/s。

KM由式(7)[16]表示为

式中KY为喷淋水与空气流之间的传质系数,KY=0.049 ×u0.905,其中u为最小截面处空气的质量流速,u=2Ma/[B·Sa·(n- 1)],kg/s;m为湿空气的焓湿图中的饱和曲线斜率,m=Δt/Δd,由文献[18]中的方法,取m=1 677.84;α′为喷淋水与空气、水界面之间的对流换热系数,W/(m2·K),其在u为0.649~5.278 kg/s范围内取11 630 W/(m2·K)。

1.3 冷却性能指标

喷淋水温度由式(8)[19]表示为

式中i1为冷却器的进口空气焓值,J/kg;T1为冷却器的进口水温度,K。

计算时可以假设一个喷淋水温度,由式(8)计算出一个喷淋水温度,若计算的水温与假设不符时,重新假设另行计算,直到假定值与计算值符合偏差要求。

冷却器的出口水温度T2、出口空气焓值i2分别由式(9)和(10)表示为

蒸发式水冷器的冷却性能用冷却效率作为评价指标,冷却效率ε由式(11)表示为

蒸发式水冷器使用电力来驱动风机和水泵。风机和水泵的能耗可以用水力计算模型估计。

空气的压降由式(12)[13]表示为

式中ΔP为空气的压降,Pa;f为摩擦系数;Da为空气通道当量直径,Da=2Sa,m。

风机的能耗由式(13)表示为

式中Pp,fan为风机的能耗,kW;η0为风机内部效率;η1为机械效率;Kd为电机容量系数。

水泵的能耗W由式(14)表示为

式中Htot为总水头损失,包括喷嘴水头损失Hnozzle、重力损失Hgravity和阀门的损失Hvalue,m;Ka为安全系数。

为了兼顾冷却器的换热量和耗电量的关系,定义冷却系数(Coefficient of Performance,COP),由式(15)表示为

2 计算条件

结构参数(长度、宽度、板间距、高宽比)对传热传质系数有重要影响,进而影响冷却器的冷却性能。利用MATLAB软件分别模拟了板式蒸发式水冷却器中热流体通道与空气通道内的热湿交换过程,研究在特定运行条件下,结构参数对出口水温、出口空气焓值、冷却效率及COP 的影响趋势。

文章所设计的板式蒸发式水冷却器用于冷却济南市某钢铁厂高炉循环热水。冷却器的设计流量为300 t/h,设计运行工况为冷却器标准运行工况,设计温度为济南市夏季室外设计温度,空气干、湿球温度分别为34.7和26.8 ℃,冷却水进口温度为55 ℃、风机风量为10 kg/s,其中淋水密度值取经验值100 kg/(m·h)。当淋水密度值达到此值时,空气侧通道内壁面的表面润湿率达到最大,壁面的换热效果最好[20]。

3 结果及分析

3.1 空气侧板间距对冷却性能的影响

冷却性能指标随空气侧板间距Sa的变化如图3所示。传热和传质系数随着Sa的增加均减小,如图3(a)所示,这是由于板片数目、空气质量流速及热流体流速均随着Sa的增加而减小,从而导致传热和传质系数的减小。

图3 冷却性能指标随空气侧板间距Sa 的变化图

蒸发式水冷却器的出口水温及出口空气焓值随板间距的变化如图3(b)所示。随着板间距的增加,出口水温及出口空气焓值增加,这是由于传质系数减小,导致循环冷却水的热量难以传递给空气,引起板外循环水温度的升高,由于板外循环水温度升高、传热及传质系数减小,三者共同促使出口水温升高,出口空气焓值亦增加。

冷却效率及COP 随板间距的变化如图3(c)所示。随着板间距的增加,冷却效率下降,COP 增加,其原因是由于总的阻力降随着迎面风速减小而减小。为了兼顾COP 及冷却效率两个参数的合理取值,取图3(c)中两条曲线的交点即板间距为3.75 mm为最优空气侧板间距。可以得到板间距对冷却效率、COP 的影响特性的拟合关系式为ε=1.55、COP =8 883.63。

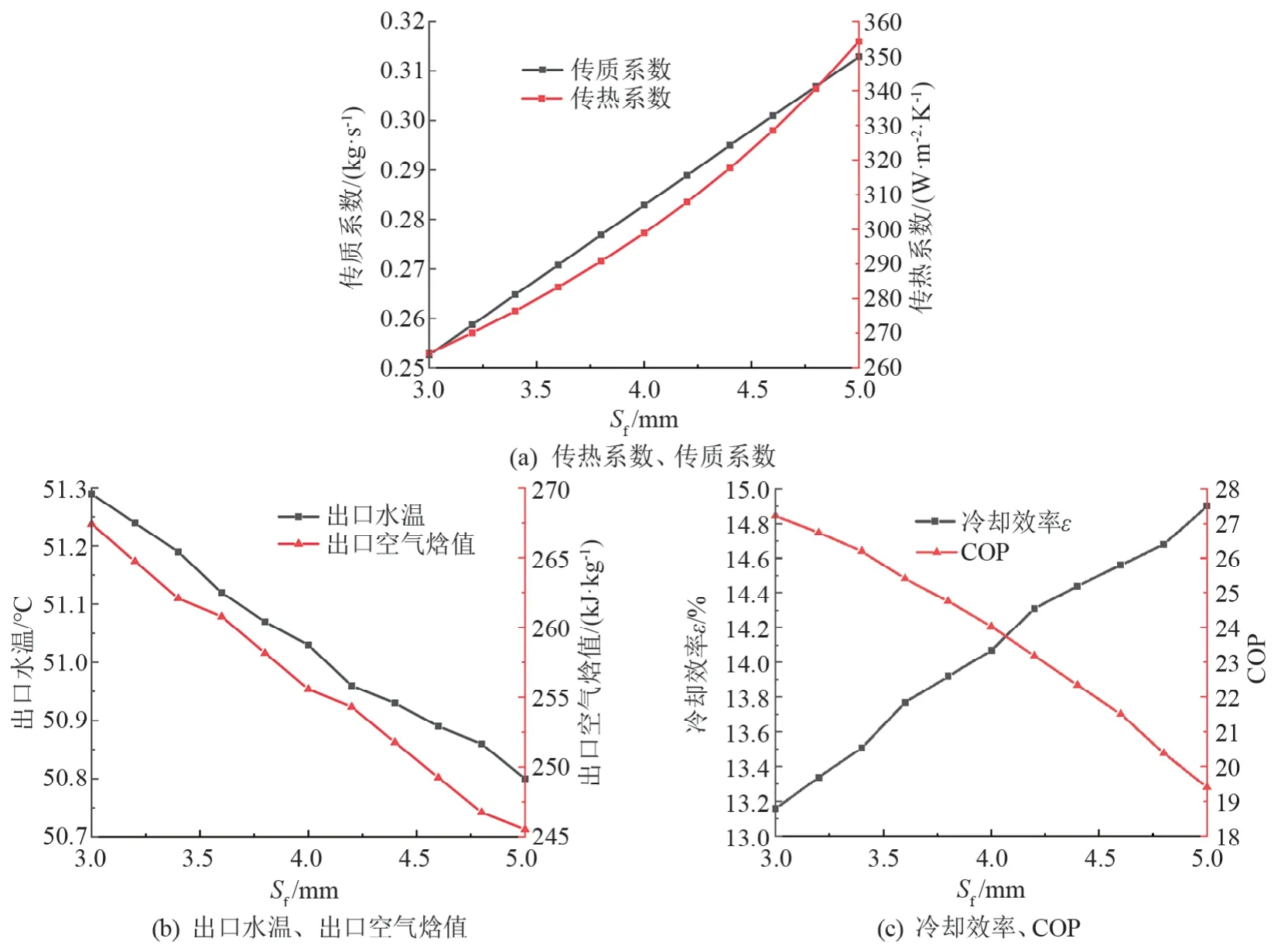

3.2 热流体侧板间距对冷却性能的影响

传热及传质系数随热流体侧板间距Sf的变化如图4(a)所示。随着板间距的增加,传热及传质系数均增加。这是由于随着Sf的增加,板片数目减少,空气和热流体流速的增加,从而导致传热及传质系数的增加。

图4 冷却性能指标随热流体侧板间距Sf 的变化图

蒸发式水冷却器的出口水温及出口空气焓值随Sf的变化曲线如图4(b)所示。随着Sf的增加,出口水温降低,出口空气焓值减小。这是由于传质系数增加,导致循环冷却水的热量容易传递给空气,引起板外循环水温度的降低,由于板外循环水温度降低,传热及传质系数增加,三者共同促使出口水温降低,出口空气焓值亦减小。

冷却效率及COP 值随Sf的变化曲线如图4(c)所示。随着Sf的增加,冷却效率增加,COP 减小,其原因是由于总的阻力降随着迎面风速增大而增大。为了兼顾COP 及冷却效率两个参数的合理取值,取图4(c)中两条曲线的交点对应的Sf=4.1 mm作为热流体侧最优Sf。可以得到板间距对冷却效率、COP 的影响特性的拟合关系式为ε=53.6COP =0.74。

3.3 冷却器长度对冷却性能的影响

传热及传质系数随冷却器长度L的变化,如图5(a)所示。随着L增加,传热及传质系数均减小。这是由于随着长度的增加,板片数目增加,空气质量流速减小,热流体流速也减小,导致传热及传质系数均减小。

图5 冷却性能指标随冷却器长度的变化图

蒸发式水冷却器的出口水温及出口空气焓值随L的变化如图5(b)所示。随着L的增加,出口水温升高,出口空气焓值增加,这是由于传质系数减小,导致循环冷却水的热量难以传递给空气,引起板外循环水温度的升高,由于板外循环水温度升高,传热及传质系数减小,三者共同促使出口水温升高,出口空气焓值亦增加。

冷却效率与COP 随L的变化如图5(c)所示。随着长度的增加,冷却效率减小,COP 增大。其原因是由于总的阻力降随着迎面风速减小而减小。为了兼顾COP 及冷却效率两个参数的合理取值,取图5(c)中两条曲线的交点对应的L=1.4 m 为最优设计长度。同时可以得到长度对冷却效率、COP 的影响特性的拟合关系式,分别为ε=20.14L-0.6、COP =8.17L1.27。

3.4 冷却器宽度对冷却性能的影响

冷却性能的各项指标随冷却器宽度B的变化如图6所示。由图6(a)可以看出,随着B增加,传热及传质系数均减小。这是由于随着宽度的增加,板片数目增加,空气质量流速减小,热流体流速也减小,导致传热及传质系数均减小。

图6 冷却性能指标随冷却器宽度的变化图

由图6(b)可以看出,随着宽度的增加,出口水温升高,出口空气焓值增加,这是由于传质系数减小,导致循环冷却水的热量难以传递给空气,引起板外循环水温度的升高,由于板外循环水温度升高,传热及传质系数减小,三者共同促使出口水温升高,出口空气焓值亦增加。

由图6(c)可以看出,随着宽度的增加,冷却效率减小、COP 增大,这是由于总的阻力降随着迎面风速减小而减小。为了兼顾COP 及冷却效率两个参数的合理取值,取两条曲线的交点对应的B=1.75 m为最优设计宽度。同时可以得到宽度对冷却效率、COP 的影响特性的拟合关系式,分别为ε=20.31B-0.64、COP =3.93B1.24。

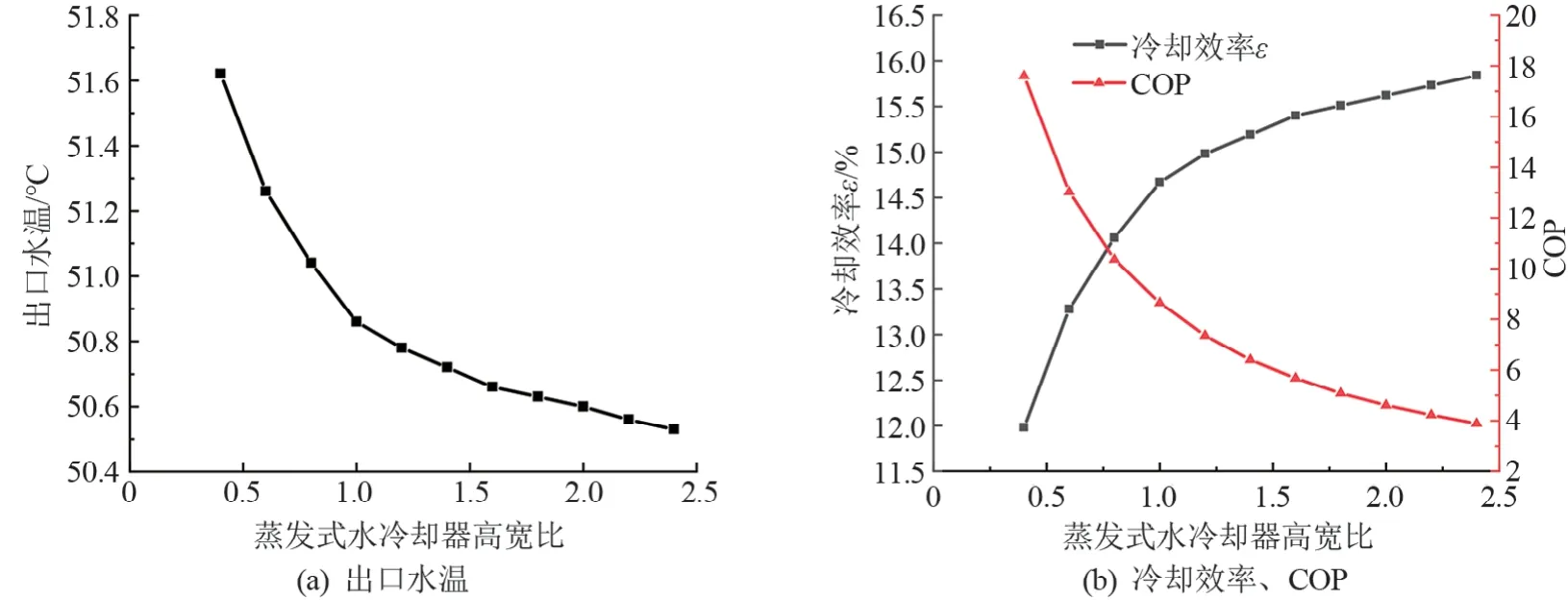

3.5 冷却器高宽比对冷却性能的影响

蒸发式水冷却器的出口水温及出口空气焓值随高宽比的变化曲线如图7(a)所示,冷却效率及COP随高宽比的变化曲线如图7(b)所示。可以看出,随着高宽比的增加,出口水温降低,冷却效率增大,COP 减小。但当高宽比增加到1.5 时,冷却效率增加趋势变得缓慢,这是因为冷却水流动方向上的传热长度减少。在换热面积一定的情况下,为了使节能最优,同时冷却效率最大,蒸发式水冷却器的高宽比应取0.75。同时,高宽比对冷却效率、COP 的影响特性的拟合关系式为ε=14.29(H/B)0.14、COP =8.42(H/B)-0.82。

图7 冷却性能指标随冷却器高宽比的变化图

由以上结构参数对冷却效率和COP 的影响分析,结合拟合公式的幂指数,得到结构参数对冷却效率影响的强弱顺序为B>L>Sa>Sf>(H/B),对COP影响的强弱顺序为L>B>(H/B)>Sa>Sf。

4 结论

通过研究在特定运行条件下,即冷却流量为300 t/h,设计温度为济南市夏季空调室外设计温度,风机风量为10 kg/s、喷淋密度为100 kg/(m·h),结构参数对板式蒸发式水冷却器冷却性能及能耗的影响,得到以下结论:

(1)空气通道和热流体通道板间距对蒸发式水冷却器冷却性能的影响不同,为了达到较好的冷却效果,空气通道间距应比热流体通道间距小0.35 mm;长度和宽度对蒸发式水冷却器冷却性能及COP 的影响趋势相同。

(2)高宽比越大,蒸发式水冷却器冷却效率越大,但当高宽比>1.5 之后,冷却效率的增长变得缓慢。

(3)优化冷却效率和COP 时应优先考虑宽度和长度。在冷却流量为300 t/h 时,最优长度、宽度分别为1.40和1.75 m,空气侧和热流体侧的最优板间距分别为3.75、4.10 mm,最优高宽比为0.75。