不同U型地埋管结构跨季节相变蓄热性能

2023-12-19崔海亭张亚磊陈浩松

王 晨,崔海亭,王 超,张亚磊,陈浩松

(河北科技大学,河北 石家庄 050018)

在“碳达峰”“碳中和”的发展目标下,新型能源的开发利用对国家经济的发展、环境治理和生态保护都具有重要意义,太阳能等能源属于可再生的清洁能源,成为发展新能源的主要研究对象。中国地域辽阔,太阳能资源丰富,然而北方地区太阳能的发展受到季节性的限制,为解决此问题,太阳能跨季节蓄热技术受到研究者们的关注。

为实现太阳能跨季节蓄热,研究者们利用相变蓄热技术实现热量跨季节转移,单一的相变传热蓄热强化技术对于蓄热能力的提升有限,而将强化蓄热技术的3 种方式(增大换热面积、提升PCM 传热系数和增加换热温差)相互结合可解决太阳能利用过程中跨时间与空间的问题[1-2]。为了提高相变材料的物理性能,研究者们在相变材料中混合纳米材料并进行了大量实验与模拟[3-4]。Qi 等[5]利用有限元法模拟了石蜡等4种材料埋于地埋管换热器回填部分的热性能,分析了土壤初始温度和管间距的影响,发现由于热影响半径小,相变温度恒定,PCM 回填比普通土壤回填更有优势。陈宝明等[6]发现骨架的存在对相变蓄热过程影响很大,相比于纯石蜡,复合相变材料的熔化时间分别缩短了68%、75%和80%。杨慧慧等[7]利用复合石蜡蓄热材料的制备及供暖墙体构造实验,发现EG 的添加能显著提高石蜡的导热性能。邓婷婷等[8]对膨胀石墨-石蜡复合相变蓄热进行模拟研究,发现5% EG 复合石蜡全部熔化的时间比单一石蜡明显缩短。对于蓄热器,Claesson等[9]对地埋管换热过程进行了简化,将复杂的传热过程进行等效处理。Huber 等[10]建立了一个二维传热模型,更加符合实际工况。曾和义等[11]建立了三维地埋管传热模型,该模型将钻孔、材料的热导率、流体的流量及物性参数等影响因素都进行了模拟,采用该模型模拟得到的结果精度更高。Gustafsson等[12]研究了桩基内U型管,考虑了地下水和三维稳态CFD 模型的应用。Hu 等[13]研究了能量桩内含非稳态传热的复合圆柱模型。桩基式换热器螺旋管结构的换热面积比串联或并联U型结构的换热面积大,且管道中的空气堵塞将被消除。Zhang 等[14]在分析螺旋桩-基础传热的基础上,提出了现有的传热模型,并考虑了环形盘管类型。Man 等[15]为螺旋桩基础换热器的可接受分析工具,改进了适用于短期温度响应的螺旋热源模型。Park等[16]利用格林函数和误差函数提出了考虑三维形状,用实验和数值方法研究换热器的换热行为,以提高和简化工程计算。张永学等[17]提出了一种新型翅片结构来提高填充相变材料的潜热储存单元储/放速率。王君雷等[18]研究了翅片型式、螺旋翅片厚度、数目及螺旋周期对储热性能的影响规律,发现随着螺旋翅片的厚度、数目、螺旋周期增加,虽储热量略降,但相变材料的熔化时间缩短,换热性能不断提升。Lohrasbi等[19]对翅片+热管式PCM潜热蓄热系统的放热过程进行了研究,利用响应面法对不同几何参数翅片系统在连接到热管前后进行对比测试,发现翅片分支的长度、厚度以及分支夹角等几何参数对热管的热量传递有显著影响。纵向和径向翅片与热管的复合结构放热速率比无翅片热管有明显提高,浸入式翅片热管优于其他常规方法。

综上,地埋管蓄热器外部填充相变回填材料时其蓄热性能较好,而不同U型地埋管结构对蓄热性能有较大影响,受相变材料自身与地埋管材质的影响,使地埋管的蓄热速率较慢,整体蓄热能力有待提升。为提高地埋管蓄热器蓄热性能,本工作研究在相变蓄热过程中不同翅式U型地埋管蓄热器结构对蓄热性能的影响,回填材料采用石墨-石蜡复合相变材料,同时采用数值模拟的方式探究不同翅式U型地埋管与相变回填材料的跨季节蓄热性能。

1 模型建立

1.1 物理模型

采用Workbench 建立U 型地埋管3D 模型,深埋50 m,U 型管结构分别为普通圆柱型与双翅、90°双翅、四翅、45°四翅、六翅,其模型如图1所示。U型管内外直径分别为26、29 mm,管间距离为100 mm,回填部分直径为180 mm,根据实际工况传热考虑,土壤部分截取3 m×3 m。

图1 U型管模型Fig.1 U-tube model

U型地埋管采用PE材质,管内流体为45 ℃的水,管外为3 mm管壁,U型管外部填充相变回填材料,回填材料外为土壤,相变回填材料为石墨-石蜡复合相变材料,其结构如图2所示,物性参数见表1。

表1 物性参数Table 1 Physical parameters

图2 U型管结构Fig.2 U-tube construction

1.2 数学模型

本工作建立1∶1 的全尺寸模型,模拟运行较大,而且地埋管换热器与周围土壤间换热是一个复杂的非稳态过程,且PCM 进行固液相变使得整个传热过程变得更加复杂[20],因此为简化计算过程对模型进行如下假设:

(1)土壤与回填初始温度相同即16 ℃,且不随时间变化;

(2)回填、土壤、地埋管各部分都是均匀物质与各向同性物质,物质的性质不随时间而变化;

(3)地埋管与回填、回填与土壤之间紧密接触且只有导热过程,忽略接触热阻与水渗流的影响;

(4)回填材料密实填充钻孔,不考虑回填区域孔隙率的影响;

(5)忽略顶部土壤与空气的换热;

(6)忽略相变材料内自然对流的影响,密度采用常密度。

计算时连续性方程为:

式中,u、v、w分别为相变材料沿x、y、z方向的流速,ρ为相变材料密度。

动量方程:

能量方程:

式中,ρc为固体密度,kg/m3;λ为固体热导率,W/(m·K);cs为固体比热容,J/(kg·K)。

一般地埋管传热分为钻孔内传热模型和钻孔外传热模型,而U型地埋管位于回填材料中,回填材料位于钻孔内部,即钻孔内传热模型[21]:

式中,Tx为出口水温,℃;Tin为入口水温,℃;Tb为钻孔壁温,℃;c为流体比热容,J/(kg·K);Q为流体流量,kg/s;R11为流体与孔壁间热阻,(m·K)/W;R12为两管间热阻,(m·K)/W;λb为回填料热导率,W/(m·K);λs为管壁热导率,W/(m·K);rb为钻孔半径,m;r0为管内半径,m;D为两管轴间距一半,m;rpi为管外半径,m;α为对流换热系数,W/(m2·K)。

相变蓄热方程:

式中,m为相变材料质量;T1为相变材料初始温度;T2为相变材料终止温度;cps为固态相变材料比热容;cpl为y 液态相变材料比热容;f为液相率;Tm为熔化温度;∆hm为潜热值。

1.3 可靠性验证

为验证本研究采用数值模拟方法与理论假设的可靠性和精确性,选取了文献[22]的实验工况进行模拟验证。实验中的实验台为1.5 m×1.5 m×1.5 m的不锈钢外壳箱体。U型地埋管材质为铜管,采用绝热软管将铜管与恒温水箱连接,内径为5 mm,外径为8 mm,埋管中心距75 mm,埋管深度1300 mm,实验所采用的相变材料为石蜡,传热流体为水,传热流体入口温度为70 ℃,相变材料初始温度为30 ℃。取蓄热器中3 个实验监测点(测点2、5 和8),通过Fluent 软件在相应实验点设置监视器并与实验测量结果进行对比,结果如图3 所示,每一个时间点监测位置的误差为1%~4%,由于模拟过程忽略热阻等因素,因此使用Fluent软件对地埋管换热器的数值模拟过程可靠。

图3 可靠性验证Fig.3 Reliability verification

1.4 无关性验证

本模型使用mesh 进行地埋管结构三维网格划分,网格划分如图4所示。为保证数值模拟精度的同时节省计算资源,在建立的模型基础上保持其他设置条件不变,只改变网格的密度,分别划分3种网格密度:第1种网格数为94969,第2种网格数为137309,第3种网格数是236859,通过Fluent模拟对比3 种网格在相同位置(x=150 mm,z=750 mm)在第6、12小时下所对应的土壤温度,结果见表2。可以看出在相同时刻,第2 种网格数与第1 种网格数所对应的土壤温度相差较大,而随着网格密度的增大,在236859 个网格时,其对应的土壤温度与第2 种网格数对应的温度相差不到0.5 ℃,计算所得温度结果极为接近,因此兼顾模拟结果的准确性以及经济性,选用第2种网格数量的网格进行数值模拟。同理,通过对时间步长进行独立性验证,分别采用了时间步长为10、20、40、50 s模拟计算,在保证模拟计算准确的同时提高计算机运行效率,时间步长为50 s可以获得满意的计算结果。

表2 网格验证Table 2 Grid validation

图4 地埋管结构三维网格划分Fig.4 Three-dimensional meshing of buried pipe structures

2 Fluent有关参数设置

2.1 Fluent数学模型设定

将Mesh 中的网格文件导入Fluent 软件,检查网格质量,设定单位为mm,重力沿着-z方向设定值为9.81,进行地埋管相变蓄热过程数值求解,使用湍流模型即Fluent 中的标准k-ε湍流模型,相变回填部分模型采用基于焓-多孔介质方法的凝固/熔化模型,压力速度耦合采用Simple算法。

2.2 Fluent边界条件设定

入口为速度入口,流体速度为0.6 m/s,黏度为0.001003 kg/(m·s),根据表1物性参数设定各种材料参数,回填材料选用石墨-石蜡复合相变材料,相变材料熔点为30 ℃,相变潜热值为176 kJ/kg,在相变模拟中回填材料设为流体材质,出口温度设为压力出口,出口温度为16 ℃,回填及土壤外围的初始温度也为16 ℃,计算天数为90 d。

3 结果与讨论

3.1 不同U型管结构在径向的蓄热性能分析

为了讨论不同U型地埋管结构对蓄热性能的影响,将普通U 型地埋管与双翅、90°双翅、四翅、45°四翅、六翅U 型地埋管结构进行对比,设定进水温度为45 ℃,均选取z=0处即50 m深的回填部分进行观察,其液相率分布云图如图5所示,可以看出双翅U型地埋管的相变材料液化区域较普通圆管的液化区域明显增加,四翅U型地埋管液化区域较普通圆管大,但比双翅U 型地埋管的液化区域小,90°双翅U 型地埋管纵向液化区域小于横向双翅结构的液化区域,45°四翅U 型地埋管液化区域小于四翅液化区域。改变地埋管结构对相变材料液化区域影响较大,加翅结构均不同程度上提高了相变材料液化区域,并且改变结构的角度不同,液化区域大小也明显不同,观察其规律,发现当取同一横截面,且U型地埋管上下排布,流体为上进下出时,横向翅式U型地埋管结构的液化区域大于纵向翅式U型地埋管的。因为增加翅式结构,能够增大换热管道与相变材料的换热面积,使换热性提高,相变材料的蓄热更加均匀。双翅结构中,由于增大换热面积的方向不同,所以对于换热性能的影响也不相同,双翅地埋管结构在横向上增大了热面积,所以相变材料在横向上熔化的区域更大,而90°双翅地埋管结构在纵向增大了换热面积,所以使纵向相变材料熔化得更快;由于四翅式地埋管结构同时增大了横向与纵向的换热面积,所以总体的蓄热效果比旋转45°后的四翅结构蓄热效果要好。

图5 液相率分布云图Fig.5 Cloud chart of liquid phase ratio distribution

六翅地埋管结构较普通圆管和45°四翅地埋管结构的液化区域大,但明显小于双翅地埋管结构。为了进一步验证在U型地埋管结构增加横向翅后的相变区域要大于增加纵向翅时的相变区域,横向翅式U 型地埋管结构的液化区域大于纵向翅式结构,将六翅地埋管结构旋转30°,使其中两翅横向水平。通过图5(g)的对比可以看出,30°六翅的液化区域明显大于六翅U型地埋管液化区域。原因是六翅地埋管结构在纵向上增大换热面积,使位于U型管之间的相变回填材料液相率提升,而U 型管间距较小,相变材料的液相率提升的效果不明显;将六翅U型地埋管旋转30°,即横向放置时,增加了U型地埋管与横向两侧相变回填材料的换热面积,使液化区域更大,在相同时间内,横向加翅的蓄热效果更好,图6(b)~(d)出现明显不对称,是因为(b)横向加翅增大了与相变材料横向的接触面积,进而增大两侧的液化区域;(c)在纵向增大液化区域;(d)在纵向和横向同时加翅增大液化区域。由于两管路中的流体存在温差,导致进水管与出水管之间存在传热,使进水侧或出水侧出现温度偏移或液化区域不均匀的现象。

图6 同一深不同y值不同径向位置温度变化Fig.6 Temperature variation at different radial positions with different y values at the same depth

设定跨季节天数为90 d,为探究不同径向位置蓄热性能,选取50 m 深处,y=0 mm,x=0、50、100、150 mm,以及y=0、50、100、150 mm,x=0、50、100、150 mm位置,观察不同位置的温度变化,如图6 所示,可以看出在y=50 mm、x=0 mm 处温度最高,在y=50 mm、x=150 mm 处的温度最低,随着U型管结构变化,其温度变化呈现先增长后减小再增长的趋势,在y=50 mm、x=0 mm处不同管结构温度上下变动不大,y=0 mm,x=50、100 mm处四翅式U型管结构温度最高。在y=50 mm、x=50 mm处90°双翅管结构温度最高,在x=100、150 mm处无论是y=0 mm 还是y=50 mm 时,其最高温度都出现在双翅U 型地埋管结构中。可以看出不同U型地埋管结构对径向温度的影响为:当U型管为纵向放置时即流体上进下出,纵向增加翅使回填中心位置温度升高,且温度升高较大,而横向加翅使径向温升较大。

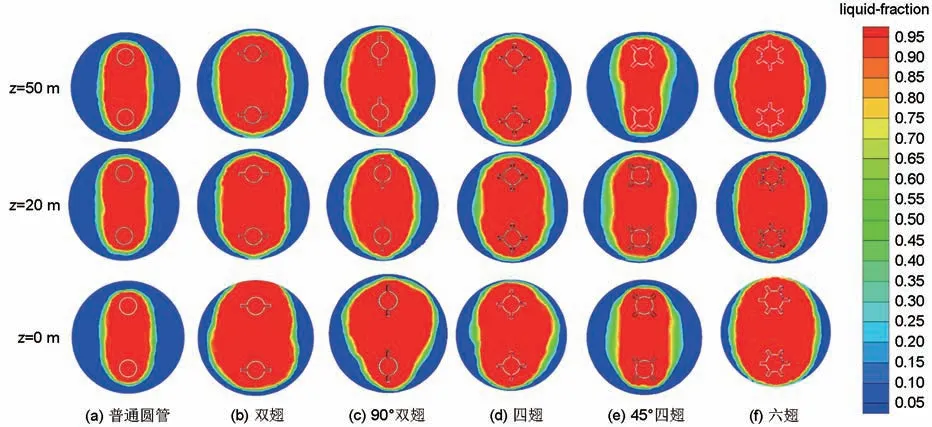

3.2 不同U 型地埋管结构在不同深度的蓄热性能分析

U型地埋管深埋50 m,为探究地埋管蓄热器不同结构在不同深度处的蓄热性能,选取z=50、20、0 m 位置进行分析,液相率分布云图如图7 所示,可以看出普通和45°四翅U 型地埋管液化区域先增大后减小,而双翅、90°双翅、四翅、六翅结构的U 型地埋管随着深度的增加,液化区域逐渐增大,但普通、六翅U 型地埋管的液化区域变化幅度较小,45°四翅U 型地埋管在z=0 m 处与其他深度处的液化区域变化较大,其中双翅、90°双翅、四翅z=0 m 处即50 m 深处变化较明显,并且液化区域出现偏心现象,即进水侧与出水侧液化面积出现不均匀现象,这是因为进水管与出水管存在温度差,通过相变材料进行热传导,使双翅U型地埋管出水侧液化区域较大,90°双翅进水侧液化区域较大,45°U型地埋管液化区域更偏向进水侧。

图7 不同深度不同结构液相率分布Fig.7 Distribution diagram of liquid phase ratio at different depths and structures

由此可知U型地埋管回填部分在不同深度处的液化区域变化不大,而不同结构的U型地埋管液化区域变化较大。

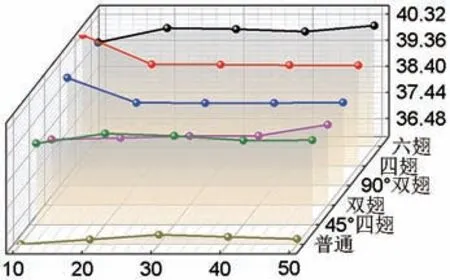

普通回填中U 型地埋管夏季随着埋深的增大,水温逐渐较低,冬季随着埋深的增大,水温逐渐升高[23],为进一步分析不同高度不同结构地埋管换热器的蓄热性能,通过整理z=40、30、20、10、0 m高度截面x=0 m、y=0 m 位置不同结构的温度变化,从图8温度可以看出,双翅和六翅U型地埋管换热器随地埋深度的增加呈现先增后减再增的趋势,普通与45°四翅U 型地埋管换热器的温度随地埋深度的增加先增后减,90°双翅和四翅U 型地埋管换热器的温度随深度的增加先减后增,由此也可以看出当U 型地埋管纵向加翅时,回填中心位置(即x=0 m、y=0 m)温度变化呈现出纵向加翅温度大于横向加翅温度。

图8 不同结构不同深度温度变化Fig.8 Temperature variation diagram for different structures and depths

45 ℃流体进入U型地埋管换热器,并沿着U型管路流动,在流动的过程中与管外相变回填材料进行换热,流体的温度逐渐降低,当流体到达U型管底部时温度达到中间值。当流体流经U型管出水管路时,由于两管路中的流体存在温差,导致进水管与出水管之间存在传热,使进水侧或出水侧出现温度偏移或液化区域不均匀的现象,称为“热短路”现象。“热短路”现象是由埋管换热器的进出水管内流体之间存在温差,而且进水管与出水管间距较近引起,两管间发生的直接及间接热交换所产生的冷量热量损失,使埋管出水温度在不同工况下,高于或低于理想的出水温度。由图9可以看出,不同管结构U型管随深度的变化温度变化不明显,而对比不同结构的U型地埋管可以看出六翅U型管的温度热响应最为明显,90°双翅与45°四翅热响应比普通圆管明显,但其热响应低于双翅和四翅U型管。

图9 不同结构不同深度温度分布云图Fig.9 Cloud pictures of temperature distribution in different structures and different depths

本工作U型地埋管结构分别为普通圆柱型与双翅、90°双翅、四翅、45°四翅、六翅,由于U型地埋管翅式结构与角度不同导致其温度变化也存在差异,由图8、图9 可知,地埋管不同深度位置变化使温度的变化在1 ℃之内,变化并不明显,而对于翅式U型地埋管结构的改变会使相变回填材料区域的温度变化较为明显。

3.3 不同 U型地埋管结构蓄热量对比分析

为进一步探究不同结构下相变回填区域的蓄热性能,观察图10 可以看出,液相率随着时间的变化突升然后趋于平缓,当45 ℃的流体以0.6 m/s的速度进入U型地埋管后,在蓄热前期,U型地埋管壁附近的固态相变材料接触到热源后达到相变温度开始熔化,此时的熔化速率较快,随着蓄热的进行,液态相变材料不断增多,U型地埋管附近的固态相变材料全部熔化,相变回填区域外侧的固态相变材料远离U型地埋管热源,只能通过液态的相变材料进行传热,而液态相变材料的热导率小于固态相变材料,蓄热速度降低。所以液相率随时间先发生突变,而在后期蓄热过程中趋于平缓。相同时间内,双翅结构对应的液相率最高,六翅结构液相率低于双翅但大于90°双翅和四翅,四翅液相率大于45°四翅,45°四翅液相率高于普通圆管液相率,但在翅式管结构中45°四翅液相率最低。而六翅液相率升高最快,45°四翅液相率升高最慢,印证了3.1节对蓄热能力的分析。

图10 液相率随时间变化Fig.10 Change in liquid phase rate over time

因U型地埋管埋深50 m,所以本工作选取z=0、10、20、30、40、50 m截面,计算跨季节90 d不同地埋管结构下相变材料的蓄热量,由1.2 节相变蓄热量计算方程式(10)可知,液相率、相变材料的质量和温度变化对蓄热量的影响较大,计算其平均液相率值如图11 所示,得出不同结构蓄热量,如图12 所示,可以看出,翅式地埋管蓄热量大于普通地埋管蓄热量。双翅U型地埋管结构的蓄热量最多,且与90°双翅U型管结构蓄热量相差2 MJ,四翅U 型地埋管结构蓄热量低于90°双翅地埋管11 MJ,但比45°四翅地埋管结构蓄热量多9 MJ,六翅U 型地埋管结构蓄热量大于四翅、45°四翅U 型地埋管,但比双翅U型地埋管蓄热量小2 MJ,比90°双翅U型地埋管蓄热量大1 MJ,且翅式U型地埋管蓄热量比普通U地埋管蓄热量大16~39 MJ。

图11 不同结构平均液相率Fig.11 Cloud average liquid phase ratio values for different structures

图12 蓄热量Fig.12 Heat storage capacity

由于翅式U型地埋管换热器在增加热源面积和流体与相变材料换热面积的同时降低了回填部分相变蓄热材料的体积,因此六翅U型地埋管换热器在蓄热量对比中低于双翅式地埋管的蓄热量,而90°双翅地埋管虽在中心位置的温度较高,但由于U型管进出水管路在x和y方向为纵向布置,90°双翅U型管填加翅的方向也为纵向,其相变材料的液化面积比双翅U 型管(即横向加翅的U 型管)较小,所以蓄热量小于双翅U 型地埋管。同样四翅、45°四翅U型地埋管在增加热源面积和流体与相变材料换热面积的同时降低了回填部分相变材料的体积,使其蓄热量低于六翅,并且由于45°四翅添加翅的角度偏离横向,使其蓄热量低于四翅。

4 结 论

(1)U型地埋管结构上下分布,流体为上进下出时,同种翅式U型地埋管结构,在相同时间内,横向加翅管结构的液化区域大于纵向加翅时的液化区域,回填中心位置(即x=0 m、y=0 m)的温度呈现纵向加翅大于横向加翅,而横向加翅使径向温升较大。

(2)当回填材料为相变材料时,U型地埋管不同深度的温度变化在1 ℃之内,变化不明显,而不同U型地埋管结构对温度的影响较大。

(3)相同时间内,双翅液相率最高,六翅液相率低于双翅但大于90°双翅和四翅,四翅液相率大于45°四翅,45°四翅液相率高于普通圆管液相率,但在翅式管结构中45°四翅液相率最低。而六翅液相率升高最快,45°四翅液相率升高最慢。

(4)翅式U型地埋管的蓄热量较普通U型地埋管的蓄热量多15~39 MJ。采用双翅U型地埋管结构时相变材料的蓄热量最多,且与90°双翅U 型管结构蓄热量相差2 MJ,四翅U 型地埋管结构的蓄热量较90°双翅地埋管低11 MJ,但比45°四翅地埋管结构蓄热量多9 MJ,六翅U 型地埋管结构的蓄热量大于四翅、45°四翅U 型地埋管,但小于双翅U型地埋管的蓄热量,大于90°双翅U型地埋管1 MJ。