高剪切调浆强化低阶煤泥浮选及其作用机理

2023-12-18乔二乐闵凡飞刘令云

乔二乐,闵凡飞,沈 亮,刘令云

(安徽理工大学 材料科学与工程学院,安徽 淮南 232001)

0 引 言

细粒煤泥分选过程中,浮选是最有效、应用最广泛的一种分选方法[1-4]。然而对于低阶煤泥来说,因其表面含有大量含氧官能团如羟基、羧基、羰基等,并且表面孔隙结构发达,疏水性差,水分子容易在低阶煤表面形成稳定的水化膜,阻碍传统烃类捕收剂分子在煤颗粒表面的吸附和铺展,导致浮选效率显著下降。浮选效率低、捕收剂用量大是低阶煤浮选面临的突出问题[5-10]。调浆是浮选的源头,其主要作用是实现浮选药剂在颗粒表面的选择性吸附,提高目的矿物与脉石矿物表面疏水性差异[11]。长期以来国内外学者在煤泥高剪切调浆浮选的基础理论[12-17]和技术装备方面进行深入研究[18-19],并从调浆设备内部的流场特性、颗粒-油滴的碰撞概率及颗粒表面改性等3个方面分析了其作用机理。

在流场特性研究方面,TAKENAKA等[20]和MICALE等[21]测量了不同搅拌调浆下的颗粒临界悬浮速度,并借助欧拉多相流模型确定了颗粒悬浮高度与叶轮转速之间的关系。RAGHAVAN等[22]在高岭石的浮选脱钛试验中发现提高剪切调浆的强度可显著减少调浆时间,提高浮选速度,改善浮选效果,但并未深入探讨高剪切调浆的强化机理。SBRIZZAI等[23]和LUIS等[24]系统研究了搅拌桶中的挡板对调浆效果的影响规律,研究结果表明挡板可显著改变搅拌桶中的流体运动状态,更有利于颗粒维持悬浮状态,进而促进药剂在颗粒表面的吸附。浮选调浆的主要目的是强化捕收剂在目的矿物表面吸附,吸附类型主要包括化学吸附、物理吸附和表面化学吸附,而对于煤泥来说,主要是非极性烃类油与煤颗粒之间的物理吸附作用。由于捕收剂与煤颗粒间主要是以物理吸附作用为主,作用力较弱,调浆过程中的剪切强度会对该过程产生较大影响。BULATOVIC等[25]在对铜矿的浮选过程中发现,随矿浆能量输入提高,浮选指标显著改善,并将该现象称为高剪切调浆作用,认为剪切絮凝是促进浮选效果改善的根本原因。赵磊[26]研究了高剪切调浆条件下山西多煤种的浮选规律,并利用数值仿真和PIV测试分析了高剪切调浆的流场特性及其浮选强化机理,研究表明高剪切调浆能够产生提高流体的湍流强度,使煤颗粒聚团,进而改善浮选效果。

在颗粒-药剂碰撞概率方面,SOMMERFELD等[27]通过理论推导,得出了调浆过程中煤颗粒与油滴之间的碰撞概率模型,即搅拌强度越大,油滴与煤颗粒之间的碰撞概率越高。马力强等[28-29]认为高效的调浆技术可提高药剂和颗粒的分散性、增加药剂与颗粒的碰撞概率,进而改善细颗粒的浮选效果。

在颗粒表面改性方面,李振等[30]通过试验研究发现,高剪切调浆可有效去除煤颗粒表面罩盖的细泥,进而提高煤颗粒的表面疏水性,改善浮选效果。FENG等[31]试验证明经高剪切调浆的方法处理可显著改善微细粒氧化煤的浮选指标,主要是由于高剪切力去除了煤表面的氧化层,提高了疏水性。部分学者的研究结果表明,高剪切调浆可有效去除颗粒表面的亲水性氧化层,强化颗粒与捕收剂和气泡的黏附过程,提高浮选效果[32-33]。

李吉辉[16]通过理论计算,推导出煤泥搅拌调浆过程中煤颗粒与油滴的碰撞速率模型,指出碰撞速率仅与油滴粒度和流体速度有关。高剪切调浆可显著增强流体的湍流强度,降低油滴的粒径,进而增加颗粒与油滴间的碰撞速率。低阶煤颗粒表面亲水性强、水化膜厚,油滴与煤颗粒碰撞时,必然受排斥力作用,运动速度和相互间的距离逐渐减小。最终出现2种结果:当油滴和颗粒距离足够近时,油滴顺利吸附在其表面;否则,油滴被排斥,无法完成吸附。因此,有必要研究油滴与煤颗粒表面之间的最终距离与吸附行为之间的关系。

综上所述,前人对煤泥高剪切调浆浮选的强化技术进行了大量研究,并从多方面对其强化机理进行分析。马力强等[34]指出煤泥调浆技术应从药剂分散、颗粒分散与表面改性、颗粒碰撞与有效吸附等过程研究,对于各过程的机理还需进一步明确。目前较多研究是借助流体力学理论从药剂与颗粒碰撞的量分析,对于碰撞能效方面研究不足。低阶煤颗粒表面的水化膜是阻碍药剂吸附的重要因素。水化膜包裹在低阶煤颗粒表面,油滴与其碰撞后能否顺利排开水化膜,并在煤颗粒表面吸附和铺展,将对低阶煤的浮选效果产生重要影响。笔者借助E-DLVO理论和分子模拟技术,从微观层面分析了高剪切调浆下油滴与低阶煤颗粒的相互作用机理。

1 试验原料

低阶煤泥样品取自内蒙古某选煤厂。煤样的工业分析见表1,可知该煤样属于长焰煤,灰分高,直接加入精煤会影响其质量。煤泥样品的粒度分布见表2,可知样品中<0.045 mm的产率为47.9%,灰分为43.21%,说明煤样中含有较多细粒脉石矿物。浮选试验中使用的捕收剂正十二烷和起泡剂MIBC(甲基异丁基甲醇)均为分析纯。

表1 煤样的工业分析和元素分析Table 1 Proximate and ultimate analysis of low rank coal samples %

表2 煤泥的粒度组成分析Table 2 Particle size distribution of the coal slime

2 试验方法

2.1 吸附量的测定

试验采用尤尼柯UV—2012紫外分光光度计测量正十二烷在煤颗粒表面的吸附量[35-36]。为准确测定出正十二烷的浓度,试验前,需使用苏丹红Ⅲ对正十二烷进行染色,并在紫外吸收波长为228 nm处,分别测量不同正十二烷浓度下的吸光度,拟合出吸附标准曲线,如图1所示。每次试验,向搅拌器中加入100 g煤样,形成质量浓度100 g/L的浆液。然后加入一定量正十二烷搅拌3 min。将煤浆在离心机中离心15 min。然后将上清液与20 mL石油醚放入分液漏斗中,充分混合30 min,除去水分,将提取的石油醚转移到比色皿中测定其吸光度。根据标准曲线计算试样中染色正十二烷的浓度,再结合矿浆体积计算水中染色正十二烷的残留量。根据捕收剂用量,即可算出捕收剂在煤表面的吸附量,如式(1)所示。

图1 吸附标准曲线Fig.1 Adsorption standard curve

Γ=(C0-Ct)V/m,

(1)

式中,Γ为吸附量;C0和Ct分别为吸附前后矿浆中的正十二烷浓度;V为矿浆体积;m为煤样质量。

2.2 高剪切调浆试验

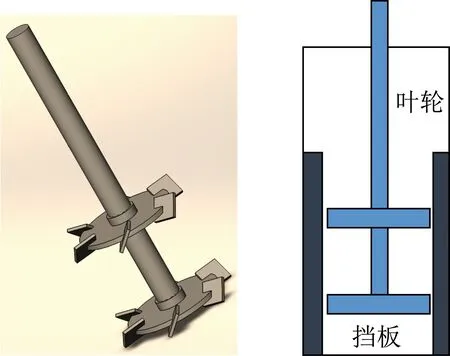

试验中使用的高剪切调浆装置如图2所示,可知该装置主要由筒体、双叶轮和挡板组成,双叶轮和挡板可以提高颗粒与油滴的碰撞速率。搅拌桶高200 mm、直径100 mm、挡板数量4个、叶轮间距40 mm、下叶轮距离桶底30 mm、叶轮直径40 mm。在高剪切搅拌过程中,叶轮转速为800~2 800 r/min,矿浆质量浓度为100 g/L,调浆时间固定为2 min,捕收剂正十二烷用量为1.5 kg/t。

图2 高剪切调浆装置示意Fig.2 Schematic diagram of high-intensity conditioning device

2.3 分子动力学模拟

Wender煤分子模型与低煤阶煤侧链多、氧原子多、芳香环少的结构特征相吻合。更重要的是,含许多含氧基团如羧基、羟基、羰基、醚基等,便于研究水分子吸附,故本研究采用该模型进行模拟。模拟中使用的Wender煤分子结构如图3所示(图3中红色球体为氧原子,灰色球体为碳原子,白色球体为氢原子)。在Wender低阶煤分子模型的基础上,建立了密度为1.20 g/L的煤大分子模型。具体建模步骤如下:首先,利用Materials studio软件的AC模块生成一个包含120个Wender煤分子的长方体模拟单元,设置密度为0.8 g/L。然后,在煤分子两侧沿z轴方向放置2个3层石墨片,使石墨片尽可能靠近煤表面。然后将系统中的石墨原子全部固定,并利用Forcite模块对系统进行能量最小化计算。在煤分子与石墨的相互作用下,煤的大分子模型密度逐渐增大。重复上述过程,直至煤面模型密度达到1.2 g/L,此时煤层厚度约1.8 nm。最后,在NVT条件下进行500 ps的分子动力学模拟,并删除石墨分子,至此表面平整的煤大分子模型构建完成。

图3 Wender低阶煤分子模型Fig.3 Wender coal molecular model

利用Amorphous Cell模块构建一个包含30个正十二烷分子的油滴,并放置在煤的大分子模型表面,然后向系统中填充8 000个水分子。在每个模拟系统顶部设置5 nm的真空层,消除周期性边界条件的影响。将油滴的下边界与煤表面的距离分别调整为0.2和2.0 nm,如图4所示。然后在NVT条件下,选用Compass力场,分别进行1 000 ps的分子动力学模拟,将最后100 ps模拟数据输出用于分析正十二烷的均方位移(MSD)。

图4 正十二烷-水-低阶煤模拟系统Fig.4 Dodecane-water-low rank coal simulation system

2.4 单元浮选试验

单元浮选试验均在XFD-1.5 L挂槽型浮选机上进行。在每次浮选试验中,将经高剪切调浆后的矿浆直接加入浮选槽,然后加入起泡剂MIBC,用量为100 g/t。最后,打开进气阀门开始刮泡,刮泡时间为3 min,叶轮转速为800 r/min。将收集的泡沫产品分别过滤、干燥和称重,然后计算产率和灰分。

3 结果与讨论

3.1 煤泥表面性质分析

脉石矿物嵌布在煤颗粒表面时,使表面能增加,形成更稳定的水化膜。煤样的XRD测试结果如图5所示,可知煤泥中的脉石矿物为蒙脱石、高岭石、石英和方解石。低阶煤表面的含氧官能团易与水分子形成氢键,生成稳定的水化膜。煤样的XPS测试结果如图6所示,可知煤样中的主要元素是C和O,无明显杂质峰。使用分峰拟合软件XPS peak 4.1拟合样品的O 1s和C 1s。O 1s和C 1s的拟合结果如图7所示。

图5 煤泥的XRD测试结果Fig.5 XRD results of the coal slime

图6 煤泥的XPS测试结果Fig.6 XPS results of the coal slime

图7 煤泥的XPS C 1s和O 1s图谱Fig.7 XPS C 1s and O 1s spectrums of coal slime

表3 煤样表面XPS O 1s和C 1s分析结果Table 3 Surface XPS O 1s analysis of coal sample

SEM-EDS测试的取样点如图8所示,检测结果见表4。由表4可以看出,煤样表面的元素除了氢元素以外主要为C和O,与XPS测试结果一致。这些含氧官能团的存在会在其表面形成稳定的水化层,阻碍药剂在其表面的吸附,导致浮选效率低下。

图8 煤样表面EDS分析取样点示意Fig.8 Schematic diagram of EDS analysis sampling points on clean coal surface

表4 煤样表面EDS点分析结果Table 4 EDS analysis results of clean coal sample surface

3.2 吸附量测试结果

正十二烷在煤泥表面的吸附量测试结果如图9所示,可知对于>0.045 mm颗粒,随叶轮转速提高,捕收剂吸附量逐渐降低;对于<0.045 mm颗粒,捕收剂的吸附量始终增加,且叶轮转速对捕收剂在<0.045 mm颗粒表面吸附量的影响非常显著。推测引起吸附量变化的主要原因如下:① 随叶轮转速提高,十二烷油滴粒径变小,分散性变好,与煤粒的碰撞概率大幅提高,十二烷在煤样表面的吸附量逐渐增大[17,29]。然而,当叶轮转速超过2 000 r/min时,如果继续增大叶轮转速,已吸附的油滴可能会从颗粒表面解吸,此时油滴在煤颗粒表面的吸附-解吸趋于动态平衡,吸附量基本上不再增加。② 随叶轮转速增加,矿浆中的湍流强度增大,十二烷油滴与煤颗粒之间有效碰撞次数增加。有效碰撞指油滴与煤颗粒发生碰撞后,油滴能够排开煤颗粒表面的水化层,成功吸附在煤颗粒表面。较高的叶轮转速为油滴与颗粒的碰撞提供了更大动量,使油滴克服静电斥力,越过能垒。③ 在高转速下,得益于捕收剂分散性的提高和碰撞速率增加,药剂在细粒煤表面的吸附量迅速增加,且捕收剂与细粒煤的相互作用强于粗颗粒。④ 随转速持续增加,油滴粒度减小,造成油滴与粗颗粒之间碰撞时的绕流现象明显,油滴无法吸附在粗颗粒表面。在以上几种因素的共同作用下,产生了捕收剂的最终吸附结果。

图9 正十二烷在煤泥表面的吸附量测试结果Fig.9 Adsorption capacity of n-dodecane on coal surface

在浮选系统中,根据E-DLVO理论,颗粒与油滴之间主要存在3种作用力,即范德华相互作用能Vd、静电相互作用能Ve和疏水相互作用能Vh。总势能V、Vd、Ve和Vh可分别根据式(2)~(5)进行计算[37-38]。正十二烷油滴与煤颗粒之间的总势能与距离的关系如图10所示。

图10 正十二烷液滴与煤颗粒之间的总势能Fig.10 Total potential energy between n-dodecane droplet and coal particle

V=Vd+Ve+Vh,

(2)

(3)

(4)

(5)

其中,A123为矿浆中十二烷油滴与煤颗粒间的相互作用Hamarker常数,可根据真空中煤(6.07×10-20J)、十二烷(5.0×10-20J)和水(4.0×10-20J)的Hamarker常数计算得出;H为相互之间的距离;R1为油滴的半径,取2.9 μm;R2为颗粒的半径,按煤泥的算术加权平均数,为39.3 μm;b和l分别为计算参数取3×10-17s和3.3×1015s-1;c为光速;ε0和εr分别为真空中和水中的介电常数;ψ1和ψ2为煤颗粒和油滴的zeta电位,分别测得为-23.2和-49.3 mV;k-1为德拜长度;K132为矿浆中煤颗粒与液滴间的疏水力常数,可根据煤表面的接触角数值(38°)计算。

由图10可知,随正十二烷液滴与煤颗粒间的距离逐渐减小,总势能逐渐增大。当距离大于20 nm时,相互作用较弱,由于静电斥力的作用,在距离20 nm附近形成了一个能垒。如果油滴能顺利越过能垒,则油滴与颗粒间的总势能将迅速增大,使油滴顺利吸附在颗粒表面。因此,为给油滴和颗粒提供足够的碰撞动量,需通过外界提供能量。因此随叶轮搅拌速度增加,正十二烷液滴在煤颗粒表面的吸附量逐渐增大。

3.3 分子动力学模拟结果

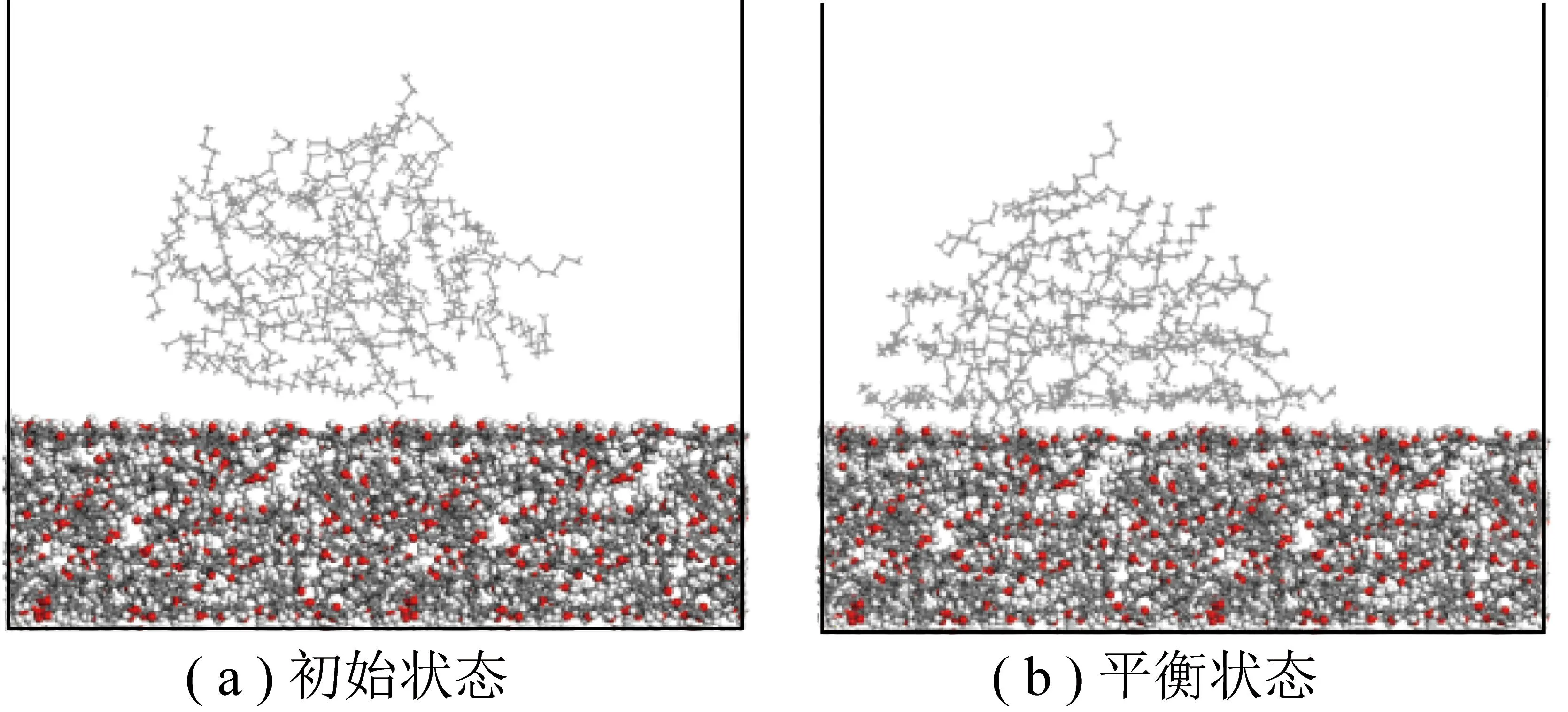

煤颗粒与正十二烷间的初始距离对其最终动力学模拟平衡的影响如图11和12所示。2组动力学模拟的初始条件仅间距不同,其余所有参数均相同。由图11可知,初始距离较近情况下的十二烷分子逐渐排开煤颗粒表面的水分子,且十二烷分子已开始在煤表面铺展。对比图11可知,图12中的正十二烷分子在初始状态下,与煤分子表面的距离较远,与煤分子间的相互作用力不足以排开表面的水分子,因而无法实现吸附。图13为2种不同初始状态下正十二分子烷沿垂直煤表面方向的相对浓度分布结果,由图13可知,2种不同初始情况下,模拟平衡后正十二烷分子的浓度分布有显著差别。初始距离较近情况下的十二烷分子逐渐移动并靠近煤分子表面,另一情况下的正十二烷分子的浓度分布基本未发生变化。

图11 正十二烷与煤表面初始间距为0.2 nmFig.11 Initial distance between n-dodecane and coal surface is 0.2 nm

图12 正十二烷与煤表面初始间距为2 nmFig.12 Initial distance between n-dodecane and coal surface is 2 nm

图13 正十二烷分子沿垂直方向的相对浓度分布结果Fig.13 Total potential energy between n-dodecane droplet and coal particle

模拟过程中正十二烷液滴放置于距离煤表面较近的位置,在实际浮选过程中,需要外界提供足够的能量,确保正十二烷油滴能够顺利排开水化膜,到达距离煤表面较近的位置,最终完成吸附过程。

位移均方(MSD)与时间的斜率反映捕收剂分子的扩散能力,斜率的1/6即为扩散系数。正十二烷捕收剂分子的MSD与模拟时间的关系如图14所示。可知初始距离为0.2 nm时的捕收剂的总扩散能力(Total)显著小于初始距离为2 nm时的捕收剂扩散能力。这是由于捕收剂初始距离较近时,受煤分子的作用力强,能够排开煤表面的水分子,进而在煤表面吸附并铺展。其扩散能力受到煤分子吸引力的限制,因此扩散能力较弱。而对于初始距离为2 nm的捕收剂分子来说,捕收剂与煤表面的作用力较弱,捕收剂无法排开煤表面的水分子,因而也无法吸附在煤表面,所以此种情况下捕收剂的扩散能力较强。由图14可知,在xx、yy和zz三个方向上,初始距离为0.2 nm情况下的捕收剂分子扩散能力均明显低于初始距离为2 nm情况下的捕收剂分子。这也从侧面证明了捕收剂油滴与煤表面初始距离足够近时,捕收剂可排开水分子并完成吸附,而距离较远时,则无法进行。

图14 正十二烷捕收剂分子的MSD与模拟时间的关系Fig.14 Relationship between MSD of n-dodecane collector molecule and simulation time

油滴与煤颗粒表面之间的相互作用能,可以从能量角度反映二者能否成功吸附。水环境中油滴与煤颗粒表面间的相互作用能可根据式(6)计算得出[39]。不同初始条件下的相互作用能计算结果见表5。由表5可知,油滴与颗粒表面初始距离为0.2 nm时,分子动力学模拟平衡时,二者的相互作用能为-820.31 kJ/mol,表明此种情况下,油滴能自发吸附在颗粒表面。而二者初始距离为2 nm时,模拟平衡时的相互作用能仅为-9.62 kJ/mol,油滴与颗粒间的相互作用能较弱。

表5 油滴与煤颗粒表面的相互作用能计算结果Table 5 Interaction energies between oil and coal surface

ΔE=Eco-(Esu+wa+Ere+wa)+Ewa,

(6)

式中,ΔE为相互作用能;Eco为体系总能量;Esu+wa、Ere+wa和Ewa分别为煤表面-水分子、油滴-水分子和水分子的总能量。

3.4 浮选试验结果

在捕收剂正十二烷用量为1.5 kg/t,起泡剂用量为100 g/t,调浆时间为2 min的情况下,剪切调浆叶轮转速对低阶煤泥的浮选产率和灰分的影响如图15所示。由图15可知,随叶轮转速的增加,总精煤的产率和可燃体回收率逐渐增加,灰分变化不明显。这是由于在高剪切调浆下,粗颗粒和细颗粒的浮选行为共同导致的。由图15可知,随叶轮转速升高,>0.045 mm粗颗粒的产率先增后减,而灰分逐渐降低;<0.045 mm细颗粒的产率和灰分逐渐升高。赵磊[26]研究中同样发现随搅拌速度增加,精煤产率增加而灰分变化不大甚至降低。

图15 叶轮转速对浮选精煤产率和灰分的影响Fig.15 Effect of impeller speed on yield and ash content of clean coals

药剂的该种吸附行为和浮选结果是多因素共同导致,是多种效应叠加后导致的结果,具体有以下几个原因造成:在较低叶轮转速下,捕收剂油滴与煤颗粒间的碰撞速率较低,油滴始终无法靠近煤表面和排开其表面的水化膜,因而无法完成吸附过程(图12),低转速下的浮选精煤产率不高;随着叶轮转速增加,捕收剂油滴受到的剪切作用加强,分散性变好,油滴与煤颗粒的碰撞概率显著增加,体现在浮选精煤产率逐渐增加;油滴粒度的持续减小,造成油滴与粗颗粒间碰撞时的绕流现象明显,油滴无法吸附在粗颗粒表面,且油滴与煤泥颗粒碰撞后主要发生物理吸附,相互作用力较弱,捕收剂可能会从粗颗粒表面脱落,在二者的共同作用下,致使粗颗粒的浮选产率逐渐下降;高转速下,捕收剂油滴与细粒煤间的碰撞速率显著增大,使油滴具有足够的能量来靠近煤表面并排开其表面的水化膜,从而吸附在煤表面(图11),因此,在高转速情况下,细粒煤产率随叶轮转速增加而迅速增加。

4 结 论

1)高剪切调浆可显著提高正十二烷在粒度<0.045 mm低阶煤表面的吸附量,叶轮转速超过2 000 r/min时,吸附量增幅逐渐降低,最终吸附量趋于稳定。

2)分子动力学模拟结果表明,正十二烷油滴与低阶煤表面的初始吸附距离对吸附结果有重要的影响,初始吸附距离为0.2 nm时,油滴可以在煤表面吸附并铺展,而初始距离为2 nm时,油滴无法吸附在煤颗粒表面。

3)浮选试验结果表明,高剪切调浆可显著强化低阶煤的浮选效果,调浆叶轮转速由800 r/min增至2 000 r/min,浮选精煤产率增加近13%,而灰分基本保持不变。