未建模动态补偿驱动的重介质选煤自适应控制

2023-12-18李伟涛苟晓东

李伟涛,苟晓东

(1.国家能源集团乌海能源有限责任公司, 内蒙古自治区 乌海 016000;2.国能智深控制技术有限公司,北京 102200)

0 引 言

灰分是重介质选煤过程中重要的质量评价指标之一[1-2],灰分是煤炭燃烧后残余物的占比。在原煤进料速率动态变化的工况下,产出的精煤灰分通常处于不稳定状态,应根据调节给水阀门的开度改变重介质液的密度以控制煤炭的灰分[3-5]。随智能工厂和自动化技术推广,原煤进料速率和给水阀门开度通常在监控层上进行自动控制[6-7],有利于实现先进的智能控制算法[8]。

目前重介质选煤的灰分跟踪控制中PID控制仍占主导地位,其算法结构简单。但重介质选煤是一个液固多相共存的连续化复杂物质转化过程[9],干扰多、工况动态变化[10],具有不确定性,在重介质选煤过程中采用传统的PID控制方法往往由于无法对其过程准确感知,对灰分的跟踪控制效果差,无法满足生产需求。随着现代工业的发展,迫切要求更先进、更智能的控制方法,通过不断监测重介质选煤过程自适应调整控制器参数,改善灰分跟踪控制性能[11]。

众多学者致力于工业过程建模,为重介质选煤过程的监测提供了理论基础,郝继飞等[12]分析重悬浮液密度控制系统的数学模型,并进行了计算机仿真研究,提出了变参数调节器的适应型控制算法,改善了控制系统响应时间和振荡现象。赵春祥[13]建立了三产品重介质旋流器选煤工艺过程控制系统数学模型,并提出了运用自校正控制原理设计控制系统的方案。孟凡芹等[14]提出了双模糊控制器理论,将密度和液位采用不同的模糊控制器进行独立控制。赵勇[15]以参数在线自适应调整为研究对象,利用增益在线自适应调整设计单神经元PID控制器。

上述PID控制虽通过不断监测生产过程状态,自适应调整PID控制器参数,但忽略了其动态特性,易导致控制系统振荡且影响稳态性能[16-17]。将重介质选煤过程控制中的动态特性变化用未建模动态来描述,通过设计消除未建模动态补偿信号叠加于基于线性模型设计反馈控制器,采用一步超前最优控制策略,提出了基于投影算法和ANFIS交替辨识的未建模动态补偿驱动重介质选煤自适应控制算法。由于在实际重介质选煤过程中灰分检测周期长且不易检测,利用重介质选煤过程的参数实现对灰分控制的软测量[18-20],试验结果与传统线性自适应控制的灰分跟踪控制,验证了所提算法的有效性。

1 控制问题描述

1.1 重介质选煤过程描述

重介质选煤遵循Archimedes(阿基米德)原理[20],在重介质液中分离杂质和精煤。重介分选液通常采用密度介于矸石和精煤之间的介质[21]。在重介质选煤的工艺中,煤炭从井下开采出后经人工筛选,去除可见矸石和杂物,得到不经任何加工、符合验收标准的原煤。再将预筛选和脱泥后的块煤放入重介质浅槽分选机的槽体,矸石由于水流离心力的作用下沉到刮板被排出,而块精煤通过溢流堰滤出。排出的矸石经矸石脱介筛后作为第1段回流介质流进入合格介质桶回收利用;排出的精煤经固定筛后作为合格的回流介质被回收利用。矸石和块精煤经高压喷水后的二段回收介质流经管道到稀介桶中,经过稀介磁选机浓缩后进入合介桶[22]。由此可以分选出块精煤和矸石。工艺流程如图1所示。

图1 典型重介分选原则流程Fig.1 Flow chart of typical heavy medium separation principle

灰分作为评价煤炭成色的标准,当煤炭灰分越高时,利用率越低,煤炭成色越差;当煤炭灰分越低时,利用率越高,煤炭成色越好。相关资料显示,原煤灰分在20%~50%,杂质较多;精煤视煤种与用途,其灰分在5%~20%。为生产灰分合格的精煤,在重介质选煤工艺过程中设灰分测量,大部分是人工检测,复杂且不便,而灰分又是影响分选效果的关键因素,其直接影响煤炭分选质量,故利用重介质选煤中的可测参数建立灰分的软测量模型[20],构建了灰分控制的反馈闭环回路,以下对重介质选煤过程的动态模型进行辨识。

1.2 重介质选煤过程动态模型辨识

针对重介质选煤过程具有强非线性和复杂的动态特性,利用低阶线性模型和高阶未建模动态的组合模型[16-17]描述重介质选煤过程的动态模型:

A(z-1)y(k+1)=B(z-1)u(k)+v(k)。

(1)

其中,A(z-1)、B(z-1)为初始参数;y为系统输出;k为当前时刻;u为系统输入;v为高阶非线性项,表示未建模状态。低阶线性模型为非线性机理模型工作点附近的线性近似模型,其机理模型取于文献[22]的质量平衡模型,高阶未建模动态项为重介质选煤过程中的复杂动态特性及非线性特性总和。

由于重介质选煤过程中原煤性质和生产设备缓慢变化的影响,实际中模型参数随时间变化。因此,对未知参数A(z-1)和B(z-1)和未建模动态项v(k)进行在线识别和更新非常必要。未建模动态补偿的实际值的计算步骤是:首先在工作点附近将重介质选煤灰分过程描述为一类由低阶线性模型和高阶未建模动态项组合的非线性模型;其次,利用投影算法辨识低阶线性模型参数;最后,将非线性系统输出与低阶线性模型输出作差,可得到未建模动态项参考的实际值。定义瞬时线性估计模型:

(2)

(3)

(4)

式中,e(k)为估计误差。

图2 基于ANFIS的未建模动态项估计Fig.2 Unmodeled dynamic term estimation based on ANFIS

2 重介质选煤灰分的未建模动态驱动控制方法

由于给煤速率动态变化,故重介质选煤过程中的动态特性将影响闭环系统的性能。忽略给煤速率的动态特性容易引起闭环系统的振荡和产生误差。针对重介质选煤过程,提出一种基于未建模动态驱动的重介质选煤灰分PI控制方法,控制系统的结构如图3所示。

图3 未建模动态补偿的自适应控制系统结构Fig.3 Adaptive control system structure without modeling dynamic compensation

利用重介质选煤过程的动态模型在工作点附近的Taylor展开的线性模型设计线性PI控制器:

(5)

其中,kP、kI为PI控制器的比例、积分系数;e(k)为跟踪误差,定义为

e(k)=ysp(k)-y(k)。

(6)

其中,ysp(k)为理想输出,由式(5)利用单位迟滞算子z-1且加入未建模动态项的补偿K(z-1)v(k)抵消闭环控制系统中未知动态特性的影响可以推算出:

H(z-1)u1(k)=G(z-1)[ysp(k)-y(k)]-

K(z-1)v(k)。

(7)

其中,H(z-1)=1-z-1,G(z-1)=g0+g1z-1,g0=kP+kI,g1=-kP;K(z-1)为z-1的多项式。定义广义理想输出y*(k+1):

(8)

定义广义输入误差为eg(k+1):

(9)

为使广义输入误差eg(k+1)为0,以求得极小的最优控制律,引入一步超前最优控制策略的性能指标:

(10)

其中,P(z-1)、Q(z-1)、K1(z-1)均为关于时延算子z-1的加权多项式,为求取该最优控制律,引入如下Diophantine方程:

(11)

由式式(7)和式(11)可得:

(12)

其中,

(13)

将式(12)代入式(11),使J最小可得增强动态补偿的非线性控制律为

(14)

(15)

(16)

(17)

首先离线选择P(z-1)和Q(z-1)使得下式成立:

|P(z-1)B(z-1)+Q(z-1)A(z-1)|≠0,|z|>1。

(18)

由选定的P(z-1),通过式(11)和式(16)可以获得G(z-1),可得PI控制器参数如下:

KP=g1,

(19)

KI=g0-g1。

(20)

(21)

因此,PI控制器式(5)中的K(z-1)为:

(22)

3 稳定性与收敛性

引理1: 投影辨识算法(2)~(4)的性质如下所示。

(23)

(24)

带死区的投影辨识算法(2)~(4)的性质如下所示。

(25)

(26)

(27)

其中,

以上都省略了多项式z-1。

证明:式(4)可表示为

(28)

(29)

(30)

定理1:当采用未建模动态补偿驱动的自适应控制方法对系统(20)进行控制时,闭环系统的输入和输出有界。然后存在任意小的ε满足的正数:

(31)

(32)

(33)

结合(27)以及控制系统输入输出动态方程的证明过程。因此,当k→∞时,选择非线性控制器(7)作为系统输入。跟踪误差可由(34)得出:

(34)

(35)

(36)

4 重介质选煤过程试验

在重介质选煤的工艺流程中灰分的测量复杂且不便,而灰分又是影响分选效果的关键性因素,其直接影响煤炭分选质量。故采用文献[20]的方法建立灰分软测量模型,验证所提控制方法对灰分的跟踪控制,针对重介质选煤过程中灰分设定值和给煤量同时动态变化时的工况,将所提方法与传统基于交替辨识模型的自适应控制方法以及基于线性模型的控制方法进行对比,试验结果验证了本文所提方法的有效性和优越性。重介质选煤的灰分控制模型参数参照文献[22],见表1。

表1 重介质选煤基础回路过程动态模型参数Table 1 Process dynamic model parameters of heavy medium coal preparation base circuit

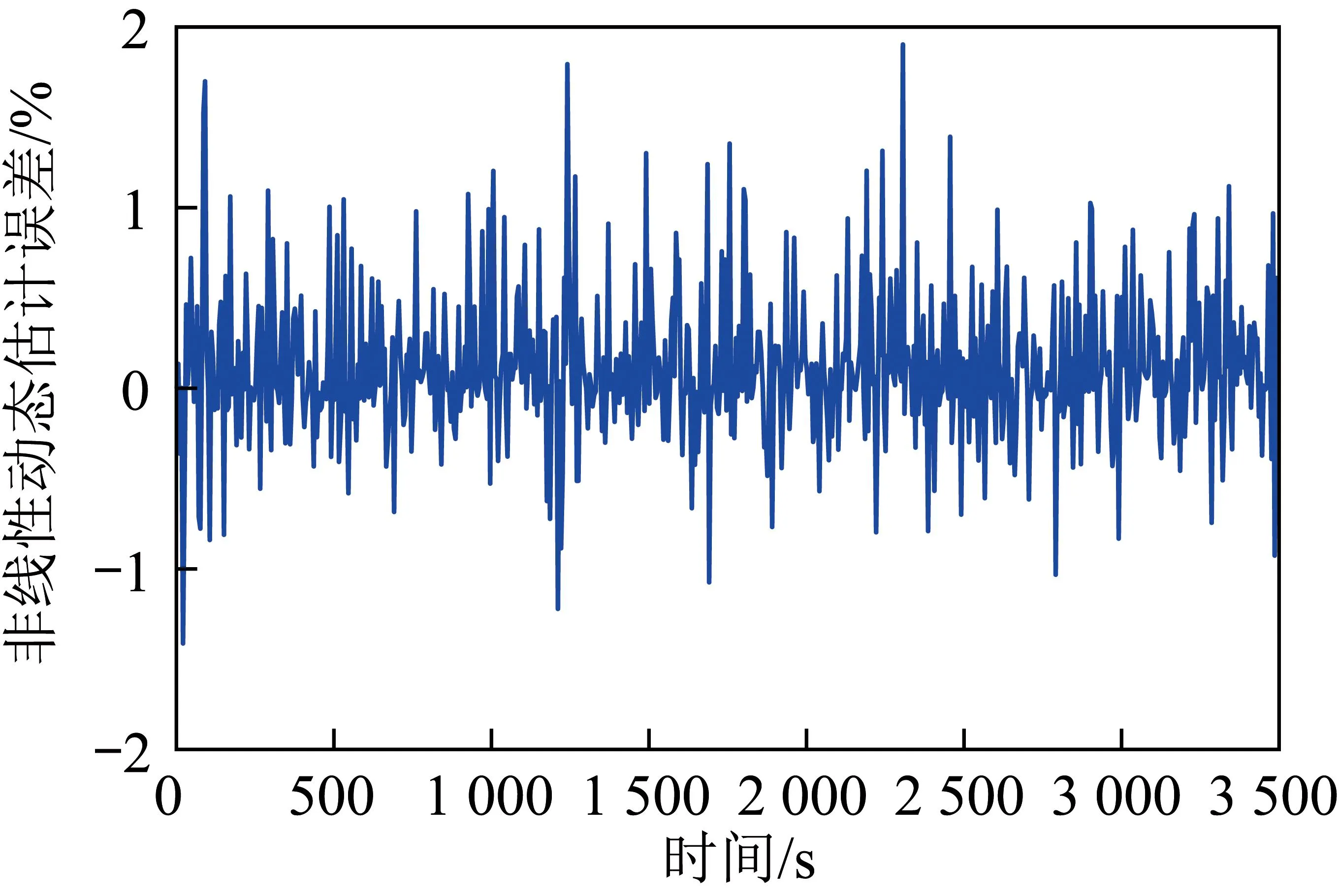

针对重介质选煤过程中灰分设定值变化和给煤量动态变化2种工况同时作用时,将所提方法与传统的基于线性模型的自适应控制方法进行对比。在本试验中,初始时刻设定为灰分25%的原煤,第1 200个时间序列将设定值更改为10%,第2 400个时间序列将设定值更改为5%,给煤量为10 kg/s,同时设定[-0.5,0.5]的随机动态变化量。基于未建模动态补偿的重介质选煤自适应控制的输出和误差曲线如图4所示。基于ANFIS辨识的未建模动态误差如图5所示。将初始的控制信号重介质悬浮液的密度u(0)=1 530 kg/m3。根据文献[22]质量平衡模型建立机理模型,在其工作点进行线性化处理即可得到输入输出模型(1)的初始参数:

图4 未建模动态驱动的自适应控制的输出和误差曲线Fig.4 Output and error curves of adaptive control without modeling dynamic drive

图5 基于ANFIS辨识的重介质选煤动态模型未建模动态估计误差Fig.5 Unmodeled dynamic estimation error of heavy medium coal selection dynamic model based on ANFIS identification

线性自适应控制的输出和误差曲线如图6所示,基于线性模型的重介质选煤动态模型未建模动态估计误差,如图7所示,未建模动态的补偿的重介质选煤过程的灰分跟踪控制响应更快,其平均输出误差绝对值为0.316 5%,是线性自适应控制平均输出误差绝对值的13.67%,如图4和6所示,可见其稳态性能更好。由图5和7可知,利用投影算法和ANFIS交替辨识算法的模型估计精度明显好于线性近似化模型的估计精度。自适应控制的输出效果依赖于模型辨识的精度,由于线性近似化模型丢失了重介质选煤灰分控制过程中的动态特性,本研究所提方法利用ANFIS估计非线性系统中的未建模动态项并在控制系统中设计补偿器。未建模动态项的补偿抵消了闭环系统中由于动态变化导致的影响。

图6 线性自适应控制的输出和误差曲线Fig.6 Output and error curves of linear adaptive control

图7 基于线性模型的重介质选煤动态模型未建模动态估计误差Fig.7 Unmodeled dynamic estimation error of heavy medium coal preparation dynamic model based on linear model

5 结 论

1)针对重介质选煤过程灰分控制系统的强非线性和未知动态特性,将低阶线性模型和高阶未建模动态项的组合模型和未建模动态驱动的自适应控制系统相结合,采用投影算法辨识低阶线性模型,未建模动态项的估计量由自适应模糊系统(Adaptive Network-based Fuzzy Inference System, ANFIS)辨识。估计所得的模型结合一步超前最优控制策略计算最优控制律。

2)通过重介质选煤灰分控制试验,将未建模动态驱动的自适应控制方法与传统基于工作点附近线性化模型的自适应控制方法对比,验证了笔者所提出的未建模动态驱动的重介质选煤自适应控制方法通过未建模动态补偿抵消了闭环系统中的动态特性影响。

3)与线性自适应控制方法相比,本文所提出的未建模动态驱动的重介质选煤自适应控制方法对灰分跟踪控制的响应更快,误差更小,其平均输出误差绝对值为0.316 5%,是线性自适应控制的13.67%。