60 t/h预热燃烧锅炉纯燃热解半焦试验

2023-12-18朱书骏田继林朱建国吕清刚

朱书骏,田继林,朱建国,3,吕清刚,3

(1.中国科学院工程热物理研究所 煤炭高效低碳利用全国重点实验室,北京 100190;2.大同市煤炭清洁高效利用研究所 煤灵活燃烧与热转化山西省重点实验室,山西 大同 037000; 3.中国科学院大学,北京 100049)

0 引 言

我国低阶煤储量丰富,探明储量占全国总储量的一半以上[1],煤炭梯级利用是低阶煤高效清洁利用的重要途径,以热解为龙头的低阶煤梯级利用技术快速发展,半焦作为主要的固体副产物,占原料煤质量的50%~70%[2],所蕴含的能量占原煤的80%[3]左右,半焦作为燃料燃烧发电是实现低阶煤高效梯级利用的重要组成部分。由于半焦的挥发分含量低,普遍存在着火困难、着火温度高、燃烧效率低、低负荷下燃烧稳定性差等问题,现役燃煤锅炉难以实现半焦的稳定、高效和清洁利用。

针对半焦在燃煤锅炉上大规模清洁高效燃烧的应用问题,研究人员开展了相关研究,主要分为燃煤锅炉掺烧半焦和纯燃半焦2个方面。在燃煤锅炉掺烧半焦方面,研究工作者在110[4]、135[5]、300[6-7]和660 MW[8-9]电站煤粉锅炉机组上实现了掺烧半焦的稳定运行,最高掺烧比例为50%,燃烧效率可达98%以上。纯燃半焦方面,目前主要有预热燃烧技术、加压燃烧技术[10-11]、富氧燃烧技术[12-13],其中后2种技术仍处于实验室研究阶段。

中国科学院工程热物理研究所开发的预热燃烧技术可将低挥发分燃料如半焦、气化飞灰、无烟煤等通过预热式燃烧器预热至850~950 ℃,再送入锅炉炉膛燃烧。在实验室研究方面,该技术开展了机理、小试研究,并在2 MW试验平台上开展了中试研究[14-17],试验研究表明,热解半焦和无烟煤(Vdaf<10%)、气化飞灰(Vdaf<3%)均实现了顺利点火、稳定燃烧和高效燃尽,燃烧效率>95%、NOx<200 mg/m3(φ(O2)=6%),验证了该技术路线的可行性、先进性。在工业化应用方面,以半焦为燃料在一台35 t/h预热燃烧器锅炉[18]上达到了燃烧温度低于1 200 ℃、燃烧效率高于99%、NOx原始排放最低为116 mg/m3(φ(O2)=6%)的指标;以气化飞灰为燃料在一台20 t/h气化飞灰预热燃烧锅炉[19]上燃烧温度低于1 100 ℃、燃烧效率高于98%、NOx原始排放低于200 mg/m3(φ(O2)=6%),体现了预热燃烧技术在低挥发分燃料稳燃、燃尽和低NOx排放方面的优势。

随锅炉容量增大,预热燃烧器配备数量随之增加。一台60 t/h煤粉预热燃烧锅炉配备2个预热燃烧器,燃烧组织方式为对冲燃烧。笔者在该锅炉上开展了不同负荷条件下的纯燃热解半焦试验研究,为纯燃半焦预热燃烧锅炉的设计与工程放大提供数据支撑。

1 锅炉简介

1.1 锅炉设计参数

60 t/h煤粉预热燃烧锅炉为一台单锅筒自然循环过热蒸汽锅炉,半露天Π型布置,额定蒸汽量60 t/h,过热蒸汽温度450 ℃,蒸汽压力3.82 MPa,给水温度105 ℃,排烟温度150 ℃,设计燃料为Ⅲ类烟煤。

锅炉于2018年6-11月建成并完成调试,从2019年至今一直处于商业运行状态,主要用于工业园区的生产供汽。锅炉采用了2个预热燃烧器,侧墙对冲的布置形式,单个为单喷口,单个设计热功率为26 MWth。预热燃烧器为绝热形式,外表面为钢壳,内部采用耐火材料砌筑。锅炉炉膛全部采用膜式水冷壁结构,炉膛为方形截面,炉膛总高20 500 mm,炉膛下部截面尺寸4 640 mm×2 320 mm,上部截面尺寸4 640 mm×4 640 mm。锅炉总貌如图1所示。

图1 锅炉总貌Fig.1 Photograph of the boiler

1.2 工艺流程

锅炉的工艺流程如图2所示,主要包括燃料储供系统、预热燃烧系统、烟风系统、余热回收系统、烟气净化系统、给水系统、点火燃烧系统和自动控制系统等。

图2 60 t/h煤粉预热燃烧锅炉工艺流程Fig. 2 Process flow of the 60 t/h preheating combustion boiler

燃料储供系统包括燃料储备和输送系统,燃料储备系统包括2个粉仓,输送系统为叶轮给粉的气力输送系统。为确保锅炉的稳定运行,储仓和输送系统均设置2套,一用一备。

预热燃烧器为循环流化床式结构,包括提升管、分离器和返料器等关键部件。2个预热燃烧器位于锅炉炉膛两侧墙下部,左侧一只称为预热燃烧器A,右侧一只称为预热燃烧器B。每个预热燃烧器底部分别配置1台液化气点火器。

锅炉配风采用分级配风方式,一次风(流化风)通入预热燃烧器提升管底部,送粉风携带燃料通入提升管,两路风与燃料在预热燃烧器中反应生成高温预热燃料,预热燃料经喷口通入炉膛下部,全截面的二次风均匀布置于炉膛底部,与预热燃料均匀混合后燃烧。炉膛中上部设置2层三次风,实现空间分级燃烧,2层三次风距离喷口高度分别为6 500、12 500 mm。燃烧产生的高温烟气从炉膛出口依次流经过凝渣管束、过热器、旗式受热面、SCR脱硝反应器和省煤器后,进入布袋除尘器,经过引风机引至脱硫塔净化后排至烟囱。再循环烟气从引风机后引出送入炉膛底部,必要时与二次风混合后进入炉膛。

2 试 验

2.1 试验物料

本次试验使用的燃料为神木半焦,燃料分析见表1,燃料细度0~0.075 mm,预热燃烧器所用的启动床料为石英砂,粒径为0.1~0.7 mm。

针对学生整体英语基础差、听力能力普遍较低、听力训练投入时间不足和大学英语听力教学课时锐减、大学英语四、六级考试听力分值比例增加的严峻现实,独立学院的大学英语教师应积极按照《大学英语教学指南》的要求,充分利用现代信息技术,为营造多渠道、多方面的教学环境和学习环境;独立学院非英语专业学生更应积极配合老师,在信息技术环境下,积极进行听力练习,来提高自身的英语听力能力。

表1 神木半焦的工业分析与元素分析Table 1 Proximate and ultimate analysis of semi-cokes

2.2 试验及测试

试验过程共73 h,锅炉主要在40%~90%负荷运行,考察了整个过程2个预热燃烧器的运行状态,同时考察了50%、70%和90%负荷3个稳定工况预热燃烧器运行特性、锅炉运行特性和NOx排放特性,并开展了3个工况的能效和环保测试,整个过程2个预热燃烧器同时运行,试验工况见表2。

表2 试验工况Table 2 Operating condition of test

为实时监测运行状态,单个预热燃烧器设置4个温度测点,分别位于提升管底部、中部、上部和返料器处,并在提升管底部设置1个压力测点。锅炉炉膛共布置9个温度测点,距离预热燃料喷口5个不同高度布置分别为-500、1 500、6 500、10 500和15 500 mm,其中-500 mm处有1个温度测点,其余高度位置有2个温度测点(炉膛左侧、右侧炉墙各1个),15 500 mm处为炉膛出口。

锅炉能效测试执行GB/T 10184—2015《电站锅炉性能试验规程》[20]、GB/T 10180—2017《工业锅炉热工性能试验规程》[21],环保测试执行GB 13271—2014《锅炉大气污染物排放标准》[22]。其中,试验过程中NOx排放测试均在SCR入口前,且NOx测试中炉内SNCR未投用,即NOx排放数值为原始排放数值。NOx浓度的折算计算公式如下:

(1)

式中,ρ为大气污染物基准氧含量排放浓度,mg/m3;ρ′为实测的大气污染物排放浓度,mg/m3;φ′(O2)为实测的氧体积分数,%;φ(O2)为基准氧体积分数,%。

3 预热燃烧器运行试验

在预热燃烧器运行过程中,一次风、送粉风提供床料和燃料流化所需空气,并与半焦粉发生部分燃烧和气化反应,生成了大量的可燃气体和半焦。半焦粉通过部分燃烧,稳定实现自持预热。细颗粒燃料随气流带出预热燃烧器,从喷口送入炉膛,少量粗颗粒燃料随石英砂被旋风分离器分离,直至返送回提升管后再次预热。

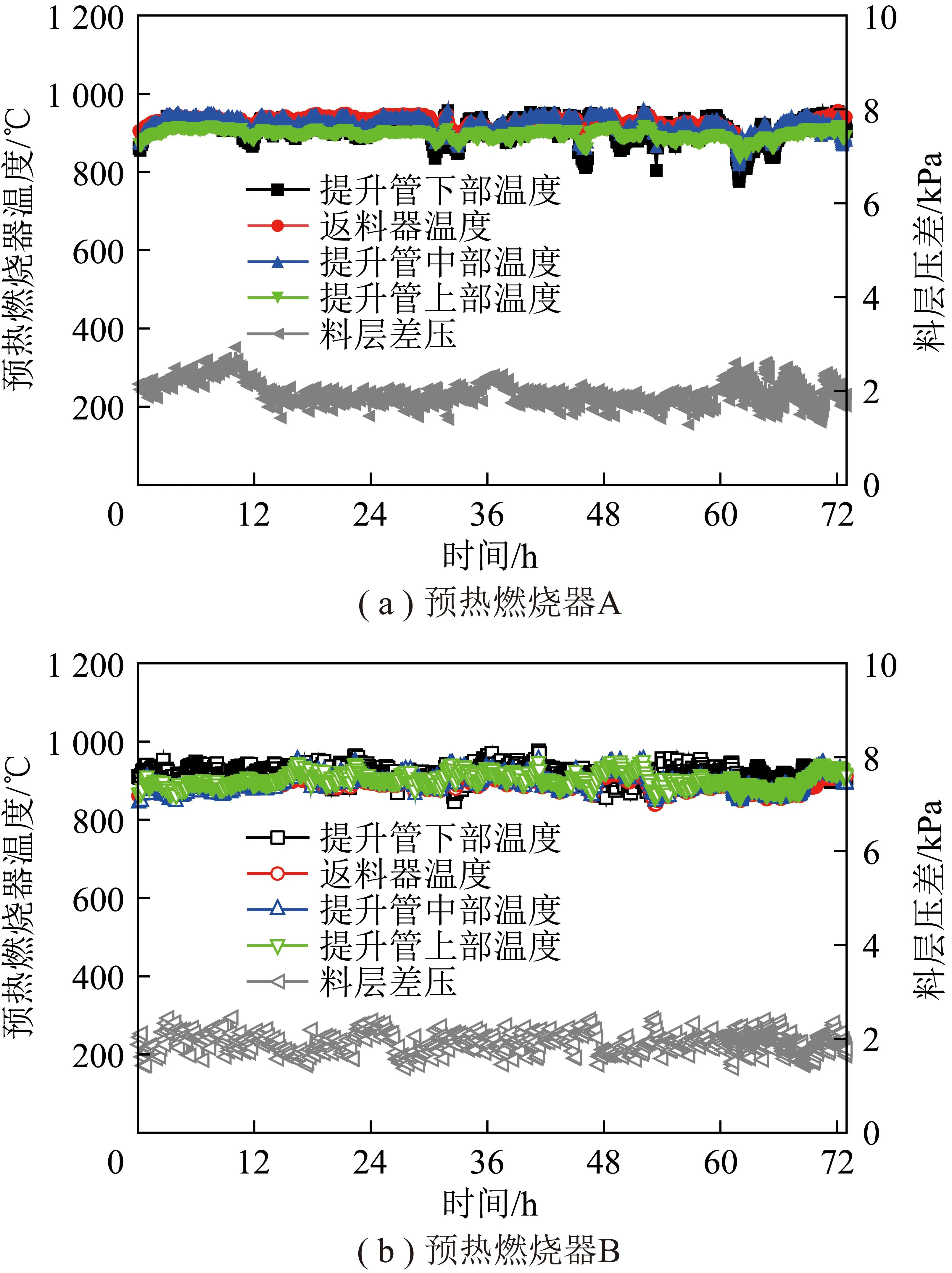

试验期间2个预热燃烧器运行温度和料层压差变化如图3所示,每个预热燃烧器4个温度点温度接近、曲线平稳,半焦可稳定连续预热达900 ℃左右,2个预热燃烧器料层压差始终在2 kPa左右,半焦粉在2个预热燃烧器内建立了稳定的循环,说明2个26 MWth预热燃烧器不仅适用于预热煤粉,也适用于预热半焦粉,燃料适应性好。

图3 预热燃烧器温度和料层压差变化Fig.3 Temperature and pressure changing in the preheating burner

为保证炉膛两侧温度分布均匀,在3个稳定工况运行中,通过调整2个预热燃烧器的配风、燃料给入量,使2个预热燃烧器运行负荷保持基本一致。各工况预热燃烧器4个不同位置温度分布如图4所示,各工况两侧预热燃烧器不同位置温度分布较接近,即预热燃烧器在各工况运行非常稳定。每个锅炉运行负荷分别对应1个预热燃烧器运行负荷,预热燃烧器的运行参数见表3,预热燃烧器的输入热功率采用单位时间内输入预热燃烧器的燃料热值计算得出,工况1~3为2个预热燃烧器的运行参数的平均值,3个稳定工况单个预热燃烧器的输入热功率为13~23 MWth。

表3 预热燃烧器的运行负荷参数Table 3 Operating parameters of preheating burner loads

图4 各工况预热燃烧器不同部位温度分布Fig.4 Temperature distribution in the preheating burner with different boiler loads

4 锅炉运行试验

4.1 锅炉配风

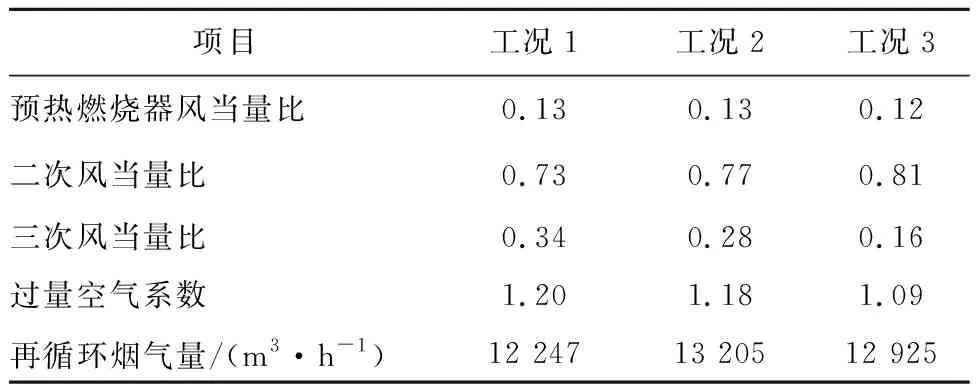

本试验采用了预热燃烧器风(主要为一次风和送粉风)、托底二次风、三次风深度分级的配风形式,同时在炉膛底部配入一定量的再循环烟气。不同负荷锅炉配风参数见表4,各工况下预热燃烧器风当量比为0.12~0.13,为确保半焦燃烧反应更充分,二次风当量比在0.7~0.8,上、下2层三次风均处于开启状态。为了使锅炉炉膛温度保持在相对较低的水平,3个工况均投运了烟气再循环风,再循环烟气量均在12 000 m3/h以上。

表4 不同负荷下锅炉配风参数Table 4 Boiler air distribution parameters with different loads

4.2 炉膛温度分布

图5 不同锅炉负荷下炉膛温度变化Fig.5 Temperature changing in combustion chamber with different boiler loads

各工况下锅炉炉膛温度沿轴向的分布如图6所示。各工况炉膛温度对称性较好,随锅炉负荷的提升炉膛温度逐渐升高。高活性的预热燃料喷入炉膛后自身温度已达800 ℃以上,高于预热燃料自身燃点,喷入炉膛后与全截面的二次风掺混即可实现着火和稳燃,距离炉膛喷口1 500、6 500和10 500 mm处炉膛的温差较小,进一步验证了预热燃烧技术纯燃半焦的优越性。

图6 不同锅炉负荷下炉膛温度沿轴向的分布Fig.6 Temperature profiles along the axis of combustion chamber with different boiler loads

不同负荷下温度参数见表5,随锅炉负荷提升,炉膛出口烟温、排烟温度逐渐趋于升高和稳定。在各工况调节中,主燃烧区总空气当量比在0.85~0.95,由于半焦挥发分较低,该空气当量比下可较好控制炉内燃烧温度,各工况的炉膛最高温度均未超过1 150 ℃,能够维持合理的还原区气氛和相对较低的炉膛温度水平,较传统煤粉锅炉主燃烧区的火焰中心温度低200 ℃以上[19]。

表5 不同负荷下锅炉温度参数Table 5 Boiler temperature parameters with different loads

4.3 锅炉效率和NOx排放

对不同负荷的锅炉效率和NOx原始排放进行了测试,见表6。

表6 锅炉热效率和NOx排放Table 6 Boiler thermal efficiency and NOx emission

经预热后,预热固体燃料的孔隙结构变得更发达,活性点位增加、粒径变细,反应性显著提升[13,23],经分级配风燃烧,锅炉燃烧效率均在98%以上,锅炉效率均在92.5%以上,表现出优异的燃烧性能。

在降低NOx排放方面,由于预热燃烧器内为强还原性气氛,半焦中部分燃料氮以挥发分形式析出,被还原为N2,实现了预热燃烧器内的脱氮,预热燃料进入炉膛主燃区后,该区域的还原性气氛进一步促进了挥发分和焦炭氮向N2还原[24];同时,在分级配风、再循环烟气给入的综合作用下,各工况炉膛整体温度水平较低[25],抑制了热力型NOx的生成。该锅炉在各工况下NOx原始排放质量浓度均低于200 mg/m3(φ(O2)=6%),低氮燃烧性能优越。

5 结 论

1)26 MWth预热燃烧器在50%~90%负荷运行状态稳定、气固流动特性和循环状态良好,满足半焦的预热要求。

2)60 t/h煤粉预热燃烧锅炉纯燃半焦在各负荷下运行状态稳定、炉膛温度分布合理,进一步验证了预热燃烧技术在纯燃半焦方面的优越性。

3)60 t/h煤粉预热燃烧锅炉纯燃半焦在各负荷下燃烧效率均在98%以上,锅炉效率均在92.5%以上,纯燃半焦NOx原始排放均低于200 mg/m3(φ(O2)=6%),高效、低氮燃烧效果显著。

4)随锅炉容量增加,燃烧器层数与个数均增加。若将该技术应用到更大容量锅炉且改造后可纯燃热解半焦,需将燃烧器均改造成预热燃烧器。同时该研究结果为对冲燃烧方式下的燃烧效果,可直接为对冲锅炉应用提供理论数据参考。