批产化空间透射镜头自动装校系统的设计和验证

2023-12-18黄阳张超张祝伟张生杰崔程光

黄阳,张超,张祝伟,张生杰,崔程光

(北京空间机电研究所,北京 100094)

0 引言

随着科技的快速发展,空间相机在国家安全、自然灾害等问题上起着至关重要的作用[1-3]。为了获取大范围和高精准的遥感数据,中国和美国等航天强国采用了大批量、多轨道和全球覆盖的卫星部署方式[4-6]。透射镜头由于具有视场大、体积小、成本低等特点,在批产化空间相机中得到广泛应用,同时用户对批次研制周期、装调精度和像质一致性提出了更高要求。

目前国内外空间透射镜头装调主要采用精密定心法[7-9],根据透镜偏心量实测值去调整透镜位置,通过光轴一致性保证镜头成像质量。20 世纪40 年代,西方国家定义了光学中心偏差,并发现透射镜头像质缺陷与其密切相关,为此美国博士伦公司提出了自准直测量法并研发了相关人眼目视测量仪器。随着光电技术的不断发展,英国科学仪器研究协会研制出光电式定心仪,大幅提高了光学中心偏差的测量精度。经过数十年的发展,美国Opto Alignment 公司基于激光反射法开发出谱段覆盖可见和中长波红外的模块化中心偏差测量仪,德国Trioptics 公司[10]将自动化技术引入心偏差测量仪,大力推动了透射镜头装调发展。我国对光学中心偏差的测量研究起步较晚,但近年来也取得了很大进步。2018 年,张强等[11]研究了光学镜头中心偏差的自动化测量技术;2019 年,李响等[12]研发了光学定心装配折反射测量系统;2021 年,王会彬等[13]研发了用于透镜定心的微小螺纹副精密自动装调系统。然而,当前的透射镜头自动化装调水平仅能实现光学件平移量的两维调整,无法对倾斜角和间距进行控制,因此对光学和结构加工精度要求极高,应用意义不大。在实际工程中,透射镜头装调依然主要依靠人工操作,因材料物料特性、透镜加工参数和装调公差分配等差异,无法同时兼顾批产化透射镜头短周期、高精度和高像质一致性的研制需求,因此通过引入实用性更强的自动化装校系统,提高批产镜头装调效率和质量一致性是十分必要的。

本文以某批产化空间透射镜头为例,基于精密定心法,以“结构统型化、装调自动化、检测在线化、校正自主化”为建设思路,研发了一种透射镜头自动装校系统。设计了透镜自动调整方式和悬浮胶粘的结构形式,减少了对人工操作的依赖,提高了镜头装调效率。为了保证批产镜头像质一致性,设计了镜头调整检测集成平台和波像差校正模块,实现了镜头像质检测、自由度调整分析和波像差校正的闭环控制。最后通过对20 套批产化透射镜头的自动装校,验证了该系统的高效性和可行性。

1 自动调整原理与结构设计

1.1 自动调整原理

对于透射镜头定心装调,需对各透镜表面中心偏差进行精密测量,通过透镜倾斜角、平移量和间距的五维调整,保证透镜光轴的一致性。通过在透镜端面和外径圆柱面分别均布三个可轴向和径向运动的调整装置,如图1,利用轴向组合升降实现透镜倾斜角和间距的调整,采用径向协调伸缩实现透镜平移量的调整。

图1 透镜五维调整原理Fig.1 Five-dimensional adjustment schematic of lens

透镜自动调整的核心是将透镜失调量转换至三个调整装置的轴向和径向运动量。在定心过程中以精密转台回转轴为基准z轴,以过某一调整装置与透镜轴向支撑点T1为xoy平面,转台0°方向为x轴方向,建立xyz坐标系,如图2。P01、P02和C00分别为透镜两表面球心P1、P2和球心连线在两顶点间中心点C0在xoy坐标系的投影点。

图2 透镜失调量示意Fig.2 Schematic of lens mis-adjustment values

依据测量的透镜两表面中心偏差、几何参数和精密转台方位角,两球心连线矢量和透镜倾斜角η可由式(1)、(2)求得,投影点C00坐标(cx,cy)和透镜平移量l可由式(4)求得。

式中,d1、d2为透镜两表面球心P1、P2距z轴的距离;θ1、θ2为透镜两表面球心P1、P2在xoy平面的方位角;γ1、γ2为透镜两表面中心偏差;t为透镜中心厚度;R1、R2为透镜两表面顶点曲率半径。

以过透镜轴向支撑点T1且与透镜光轴垂直的平面为透镜的基准面,由式(5)可求得透镜基准面在xyz坐标系的平面方程。

式中,r为透镜的口径半径,α1为轴向支撑点T1在xoy坐标系的方位角。

当透镜倾斜角为0°时,透镜的基准面与xoy平面重合,结合透镜顶点矢高偏差,三个调整装置轴向调整量Hn可由式(6)求得,实现透镜倾斜角和间距的定量化调整。

式中,St、Sm为透镜目标、实测顶点矢高;xn和yn(n=1,2,3)为三个轴向支撑点在xoy坐标系的方位坐标;αn(n=1,2,3)为三个轴向支撑点在xoy坐标系的方位角。

当透镜平移量为0 时,在xoy坐标系中投影点C00和坐标原点重合,由式(7)可计算得到三个调整装置径向调整量Ln,实现透镜平移量的定量化调整。

式中,Jn(n=1,2,3)为三个径向接触点到基准z轴的距离,Jn≥0。

1.2 结构设计

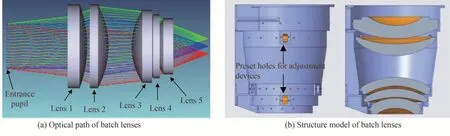

批产化空间透射镜头采用面阵探测器成像,全视场为14°×14°,光阑直径为80 mm,如图3(a)。共由5 片非球面透镜组成,指标要求全视场调制传递函数(Modulation Transfer Function,MTF) @33 lp/mm≥0.60,批次间相应视场MTF 偏差≤0.03,光学系统参数及公差设计结果如表1。基于透镜自动调整理念,设计了透镜悬浮粘接的结构,如图3(b)。除基准透镜5 之外,在镜筒侧壁每块透镜理论位置处均布3 个调整装置,透镜直接装入镜筒并依靠调整装置支撑和调整。透镜调整完成后,通过镜筒侧壁注胶孔对透镜外径圆柱面注胶粘接,待胶斑固化,将调整装置拆除,使透镜在镜筒内处于悬浮粘接状态。

表1 镜头光学系统部分参数及公差Table 1 Partial parameters and tolerances of optical systems

图3 批产镜头光学结构Fig.3 Optical structure of batch lenses

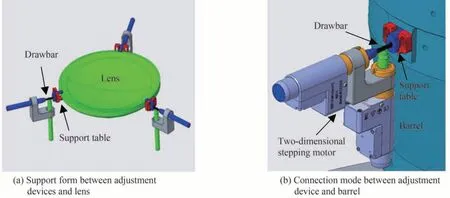

调整装置主要由二维步进电机、支撑台和牵引杆组成,如图4。依据由透镜失调量转换至调整装置的调整量计算结果,利用二维步进电机分别驱动支撑台轴向升降和牵引杆径向伸缩组合运动,实现透镜在镜筒内的五维自由度调整。

图4 调整装置结构模型Fig.4 Adjustment device structure model

为了保证调整精度和安全,以及后续波像差校正效果,结合表1 中光学系统参数及公差,选用的二维步进电机的主要性能参数如表2。

表2 二维步进电机的主要性能参数Table 2 Main parameters of two-dimensional stepping motor

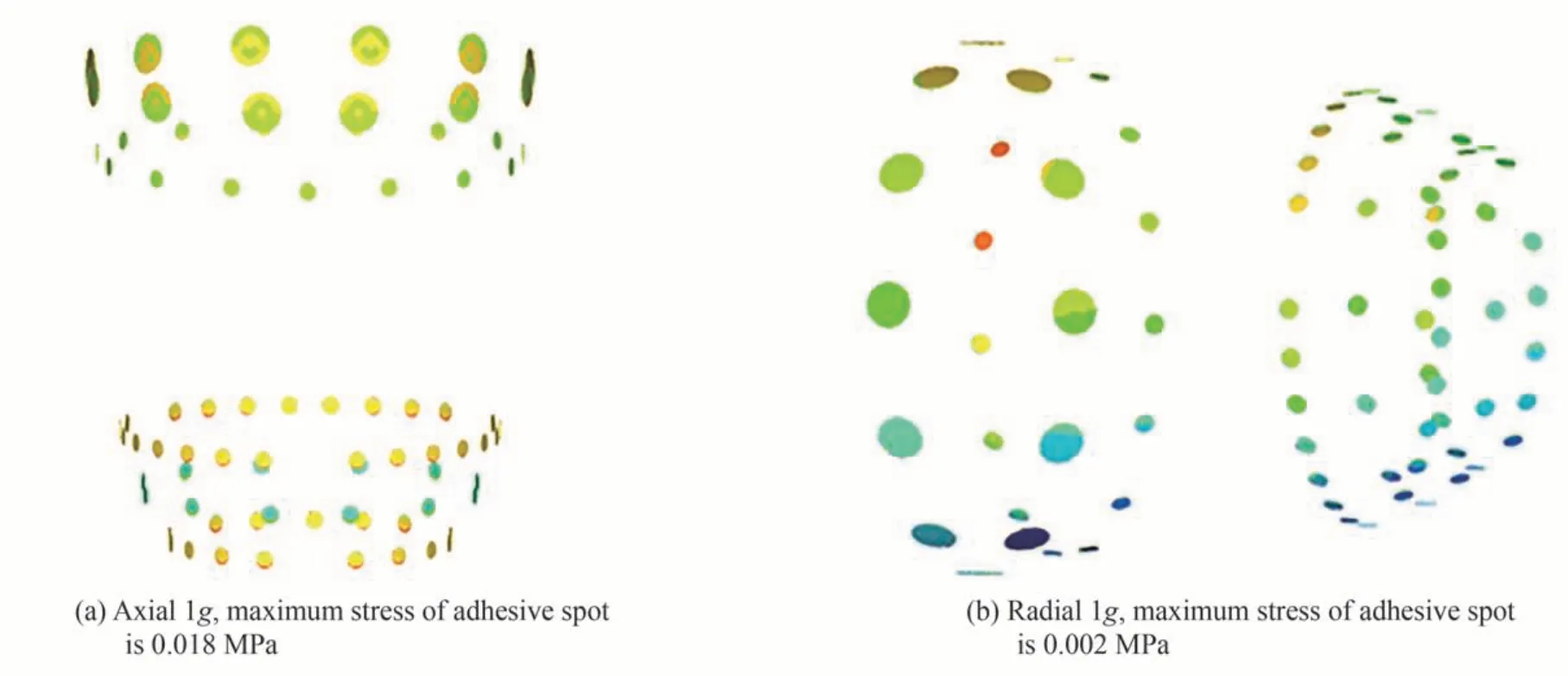

1.3 力学分析

为了保证悬浮粘接透镜在拆除调整装置的稳定性和发射期间的安全性,采用Hypermesh 软件建立有限元模型[14-15],透镜和镜筒采用二阶四面体单元,胶斑采用二阶五面体单元,胶斑和镜筒连接时采用共节点建模。模拟调整装置拆除后,镜头光轴垂直和水平两种状态在1g重力下的胶斑应力情况如图5,胶斑在轴向和径向最大应力分别为0.018 MPa 和0.002 MPa,对透镜面形无影响,并且远小于胶斑安全阈值1.2 MPa 的剪切强度[16],透镜在相应方向的最大位移分别为2.8 μm 和0.2 μm,对镜头像质的影响可忽略。

图5 镜头重力下的胶斑应力分析Fig.5 Stress analysis of lenses adhesive spots under gravity

模拟相机发射状态,约束镜筒基座的固定孔,镜头的前3 阶模态主要由胶斑的局部模态组成,如图6。在模态图中隐藏镜筒,详细展示胶斑的模态。根据仿真结果,镜头在约束状态下的一阶模态频率为177.9 Hz,满足常规遥感器平台基频不小于100 Hz 设计要求[17]。

图6 机构约束状态下振型Fig.6 Vibration modes of mechanism under restraint

2 在线检测与自主校正

2.1 波像差校正原理

按照干涉测量理论,镜头像质评价可通过系统波像差表征[18-19],采用具有圆域正交性的Zernike 多项式拟合系统波像差W(ρ,θ),如式(8)。其中Z5和Z6项对应系统初阶像散,Z7和Z8项对应系统初阶彗差,Z9项对应系统初阶球差。

式中,Zq、kq(q=1,2,…,N)分别为各项Zernike 多项式及其对应项系数,N为项数。

基于计算机辅助装校技术,理想光学系统通过光学件自由度的补偿调整,可综合校正系统各视场残留波像差,系统波像差Zernike 多项式的各阶系数与光学件自由度调整量之间的函数关系可用近似线性方程组式(9)表示。其中函数对自由度位置vu的差商构成的矩阵称为系统灵敏度矩阵,由光学设计数据确定,主要对系统初阶波像差对应项系数敏感。

通常情况下,系统波像差主要由初阶像差项构成,结合灵敏度矩阵的敏感特性,故仅对系统各视场的初阶像差综合校正。对于批产化空间透射镜头,除基准透镜5 自由度约束外,其余透镜均有5 个调整自由度。在仅评价和校正面阵中心视场和4 个边缘视场共计25 项初阶像差情况下,由20 个调整自由度构成的超定方程组式(9)通常无解。为此取评价函数Φ,如式(10),其值越小就代表各视场综合残留波像差越小,系统越接近设计要求,所以评价函数Φ的最小二乘解就是自由度调整量的最优解。

由于灵敏度矩阵是采用差商近似代替微商建立,在实际装校中残留像差项系数与自由度调整量并非完全线性关系。当综合残留波像差较大时,可按照自由度调整量的最小二乘解,通过补偿调整透镜位置的方式高效收敛残留波像差,减小镜头相应视场MTF 偏差量,保证批次间镜头像质高一致性。

2.2 调整检测集成平台设计

批产化镜头像质一致性保证的核心是将波像差检测和校正相统一。在装校过程中实现镜头波像差的检测评价,并依据实测波像差的Zernike 多项式系数和系统灵敏度矩阵,实时调整光学件的位置校正镜头残留波像差。

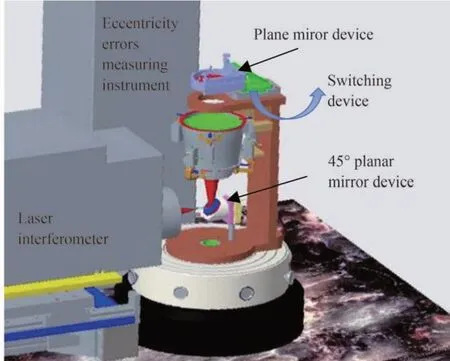

为此基于干涉测量法,在定心仪转台中心安放1 个45°折转镜装置,将镜头光轴由垂直方向折转为水平方向,并在镜头光阑位置处安装角度可调的平面反射镜装置,配合干涉仪实现镜头不同视场的波像差检测,如图7。通过平面反射镜装置的切换,使镜头在装校过程中具备波像差检测的能力,同时配合调整装置的组合运动,实现镜头在检测过程中给予波像差校正。

图7 镜头调整检测集成平台模型Fig.7 Integrated platform model for lenses adjustment and measurement

基于调整装置自动化控制软件编制波像差校正模块,如图8。将光学设计软件计算的系统初阶波像差灵敏度矩阵嵌入模块中,通过读取镜头中心和边缘共5 个视场的实测波像差Zernike 多项式初阶系数,利用式(10)计算自由度调整量,并依据计算结果驱动调整装置运动,通过补偿调整透镜位置校正波像差的方式,减小镜头相应视场MTF 偏差量。

图8 透射镜头自动装校控制软件界面Fig.8 Interface of automatic alignment software for refractive lenses

3 实验验证

根据以上原理和设计,构建透射镜头的自动装校系统。以首套批产化空间透射镜头的装校为例,说明自动装校系统的应用过程,并通过批次间20 套镜头装校和检测结果,验证自动调整精度和波像差自主校正效果。

3.1 自动装校系统的应用

根据透射镜头自动装校系统的设计,按照先进行透镜精密定心调整保证光学参数准确,再开展残留波像差校正均衡提升镜头成像质量的方案,制定了自动装校流程,如图9。

图9 透射镜头自动装校流程Fig.9 Automatic alignment process for refractive lenses

首先安装调整装置。以镜筒上轴向调整的导向螺钉为安装基准,电控驱动调整装置支撑台轴向升降,将导引槽中心位置与导向螺钉居中对准,如图10。通过预留的机械接口保证透镜初定位的准确性,可有效减少自动调整的收敛次数,同时防止透镜在调整过程中因倾斜量过大导致卡住的情况发生。

图10 调整装置的安装Fig.10 Installation of adjustment device

然后进行镜头的自动调整。以定心仪转台回转轴为测量基准轴,调整镜筒位置使基准透镜5 光轴与测量基准轴基本重合。其余透镜分别依据各自失调量的测量结果,在自动装校控制软件中转换为调整装置的线性调整量,并驱动相应调整装置组合运动完成透镜位置的自动调整。以透镜4 为例,在自动调整过程中,透镜中心偏差收敛过程如图11,两次调整即可控制在公差范围内。首套批产化空间透射镜头的各透镜失调量控制情况如表3。

表3 各透镜失调量控制结果Table 3 Adjustment results of lenses mis-adjustment values

其次在线检测镜头波像差。将平面反射镜装置切换至测量光路,使用红外干涉仪在线检测镜头中心和边缘共5 个视场的波像差和MTF,检测结果如图12。因材料折射率及其均匀性、光学件加工和装调公差分配等因素的叠加,各视场波像差和MTF 与理论值存在偏差,其中(+7°,0°)视场的MTF(@33 lp/mm)仅为0.565,不满足≥0.60 的指标要求,且4 个边缘视场的MTF 差值为0.086,给批次间镜头相应视场MTF 最大偏差≤0.03 带来很大的装校困难。

图12 镜头自动调整后的像质测试结果Fig.12 Measurement results of lenses image quality after automatic adjustment

接着自主分析透镜自由度调整量。将镜头5 个视场实测波像差的Zernike 多项式初阶系数带入自动装校控制软件的波像差校正模块中,读取灵敏度矩阵并计算出波像差校正所需的光学件自由度调整量,如表4。通过透镜2 的倾斜、平移和透镜4、5 间距的微量调整,即可均衡校正各视场波像差。

表4 透镜自由度调整量计算结果Table 4 Calculation results of degrees of freedom adjustments for lenses

最后自动校正残留波像差。将透镜自由度调整量计算结果转换至相应调整装置的线性调量,并自动驱动调整装置组合运动。自动校正后,镜头5 个视场的波像差和MTF 检测结果如图13,波像差和Zernike 多项式初阶系数得到有效改善,全视场MTF(@33 lp/mm)均大于0.66,优于指标要求。此外,边缘视场的平均MTF 由0.616 提升至0.665,且最大差值减少至0.003,为批次间镜头MTF 一致性奠定基础。

镜头自动装校完成后,通过镜筒注胶孔对各透镜径向注胶粘接。待胶斑固化,将调整装置拆除,如图14,透镜在镜筒内处于悬浮粘接状态。在胶斑固化和调整装置拆除过程中,需保持调整检测集成平台处于在线检测状态,并实时监测镜头波像差的变化情况。避免出现因胶斑漏注、错注等误操作引起透镜粘接力异常,导致镜头像质发生变化的情况,确保交付的镜头满足指标要求。相较于传统装调方式,自动装校系统的使用,减少了镜头研制过程中对人工操作的依赖,摒弃了透镜装框注胶、垫片修配、工位转换、拆解迭代等工序,研制周期主要由胶斑固化时间决定,3 天即可完成一套镜头的装校。

图14 透镜悬浮粘接状态Fig.14 Lens in barrel by bonding without frame support

3.2 批次间镜头装调结果

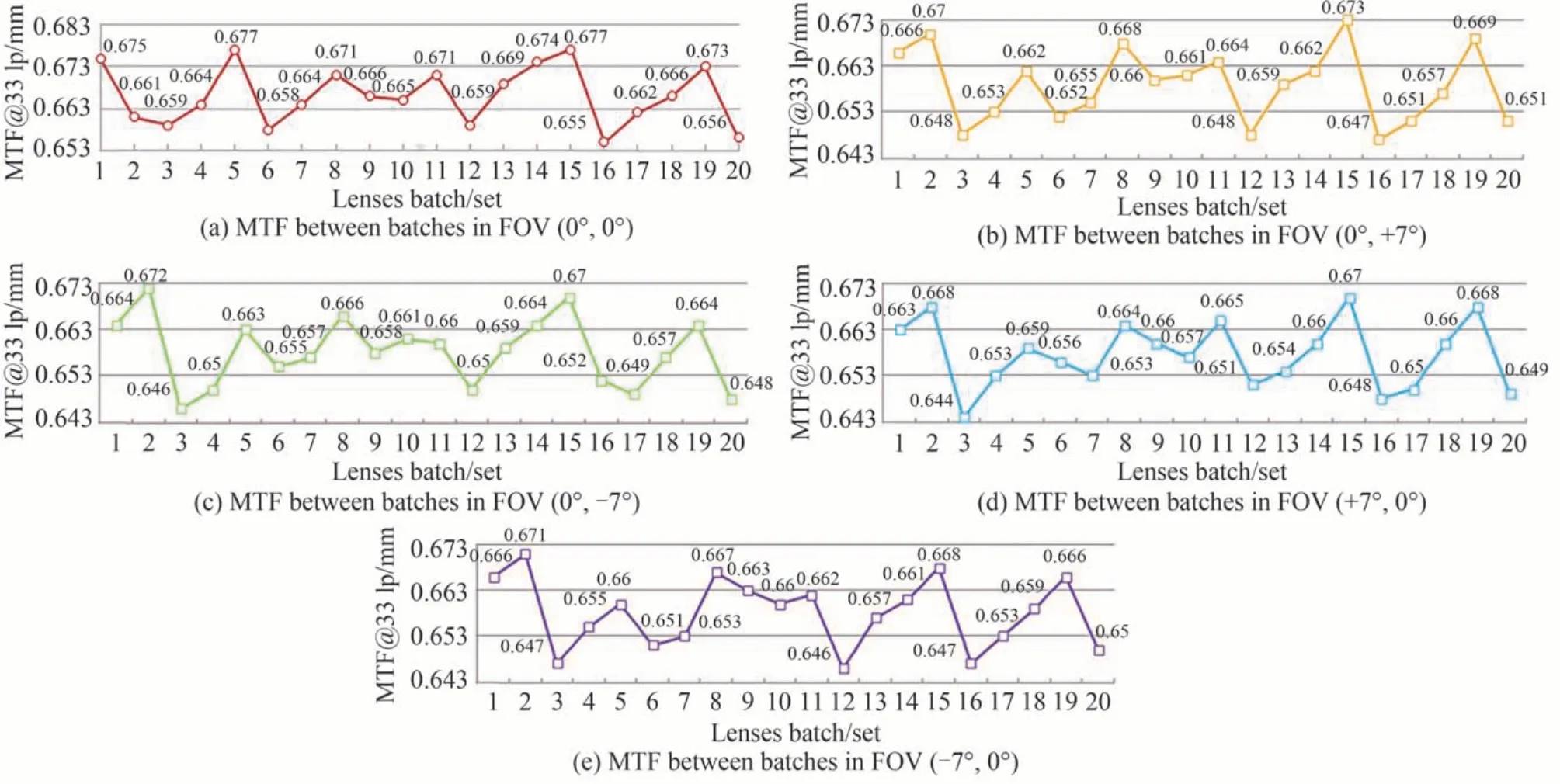

按照3.1 节的步骤,完成20 套空间透射镜头装校,各批次透镜经自动装校系统调整后,倾斜角、平移量和间距的控制精度分别优于10″、5 μm 和5 μm。全批次镜头MTF 测试结果如图15。各视场MTF(@33 lp/mm)均大于0.64,单镜头边缘视场MTF 最大差值为0.005,批次间镜头相应视场MTF 最大偏差为0.026,优于指标要求。

图15 20 套空间透射镜头MTF 检测结果Fig.15 MTF measurement results of 20 space refractive lenses

4 结论

以某批产化空间透射镜头为例,研发了一种面向批产化空间透射镜头的自动装校系统。设计了透镜自动调整方式和悬浮胶粘的结构形式,通过有限元模型分析了结构力学稳定性,并构建了镜头调整检测集成平台和波像差校正模块,实现了镜头自动调整、在线检测、自主分析和自动校正波像差的闭环控制。对20 套批产镜头进行了装调实验,结果表明,该自动装校系统可大幅减少人工操作和计算,镜头装校周期缩减至3 天/套;通过自动调整,透镜倾斜角、平移量和间距的控制精度分别优于10″、5 μm 和5 μm;自动校正波像差后,批次间相应视场MTF 最大偏差为0.026,满足指标要求。在保证镜头高效率和高精度装调的同时,满足批次间高像质一致性的要求,为批产化高精度的透射镜头装校提供了一种自动化研制途径,对其他类似产品的设计和研制具有重要参考意义。