某高压燃气管道弯管腐蚀泄漏原因分析

2023-12-16张庆荣曹岩刚

丛 深,张庆荣,赵 冰,曹岩刚,张 翔

(1.中国石油集团工程材料研究院有限公司,国家市场监管重点实验室(石油管及装备质量安全) 陕西 西安 710077; 2.青海油田物资装备有限公司 甘肃 敦煌 736200; 3.长庆油田分公司物资供应处 陕西 西安 710016; 4.长庆油田分公司第一采油厂 陕西 西安 710016)

0 引 言

近年来,中国城市燃气发展迅速,燃气已成为中国重要的能源之一。城市燃气管道运行中存在的安全风险也日益增加[1]。由于燃气管道一般都埋在地下,且很多城市燃气管道是铺设于人口密集和交通枢纽区域,因此,一旦发生燃气泄漏事故,就会造成财产损失,威胁人员生命安全,还会造成严重的社会危害等[2-4]。

影响燃气管道安全运行的因素中,腐蚀是引起埋地燃气管道破坏和失效的主要原因 之一。据相关资料的调查统计,由腐蚀引起的事故占管道安全事故的比例为40%。燃气管道主要的风险来自于管道的外腐蚀[5-7]。而引起管道外腐蚀的因素较多,如土壤特性、管道外防腐层、阴极保护及杂散电流干扰等。

某城市的燃气管道中的弯管出现了泄漏,为了确定该弯管的泄漏原因,对泄漏弯管样品的外观形貌、理化性能、金相组织、腐蚀产物和化学成分等进行了试验分析。

1 泄漏失效概况

2022年10月,某燃气有限公司发现燃气管道中的弯管出现泄漏情况,泄漏弯管外表面宏观形貌如图1所示。泄漏管道设计压力为4.0 MPa,运行压力为3.8 MPa,设计温度为50 ℃,运行温度为25 ℃,泄漏弯管外表面的防腐层材料为3PE,阴极保护方法为牺牲阳极,投用日期为2015年10月。该泄漏弯管规格为Φ323.9 mm×7.9 mm 6D,钢级为L290NB,生产该弯管所依据的标准为SY/T 5257—2012《油气输送用钢制感应加热弯管》。

图1 泄漏弯管外表面宏观形貌

2 泄漏弯管试验分析

2.1 宏观形貌

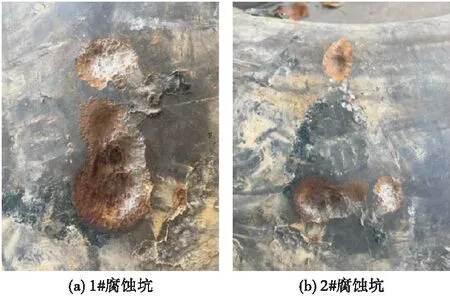

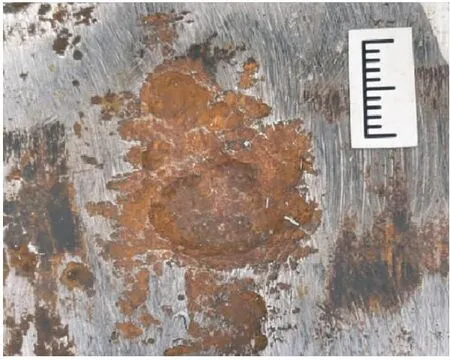

泄漏弯管宏观形貌如图2所示,图2中除一侧直管段外弯管的其余外表面防腐层均已被打磨去除。从图2可见,弯管弯曲段外弧侧至中性区外表面存在2处腐蚀坑,分别标记为1#与2#腐蚀坑,其余管体表面未发现明显的腐蚀痕迹,1#和2#腐蚀坑形貌如图2和图3所示。

图2 泄漏弯管宏观形貌

图3 弯管外表面腐蚀坑宏观形貌

2.2 泄漏弯管壁厚尺寸测量

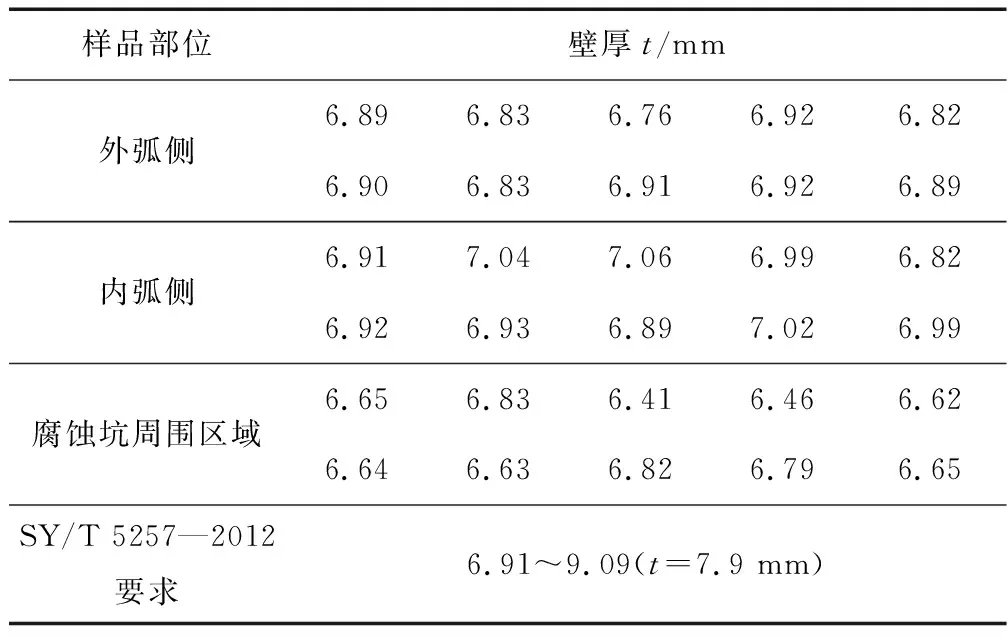

根据SY/T 5257—2012《油气输送用钢制感应加热弯管》标准的要求,对泄漏弯管的外弧侧、内弧侧和腐蚀坑周围区域的壁厚分别进行了测量,结果见表1。从表1可见,泄漏弯管的壁厚尺寸不符合SY/T 5257—2012标准的要求,其中腐蚀坑周围区域的壁厚尺寸较小。

表1 弯管壁厚尺寸测量结果

2.3 腐蚀坑形貌分析

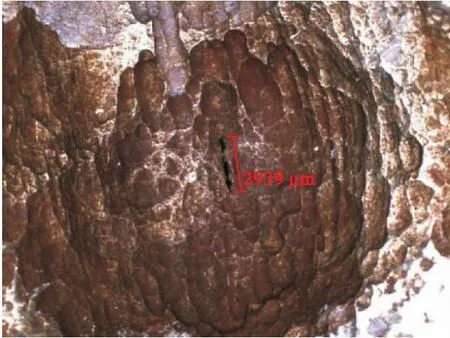

对泄漏弯管外表面的腐蚀坑进行清洗,然后对其形貌进行分析,1#腐蚀坑形貌如图4和图5所示。从图4和图5可见,该腐蚀坑长度约为9 cm,宽度约为5 cm,其表面呈现锈黄色,腐蚀坑局部物质呈深褐色,腐蚀坑是“外大内小”的形状,由此可以判断腐蚀是由外壁向内壁扩展形成。将该腐蚀坑放大后观察到其呈现沟壑状和阶梯状形貌,具有电化学腐蚀特征,腐蚀坑底部穿孔处长度为2 939 μm。

图4 1#腐蚀坑形貌

图5 1#腐蚀坑放大形貌

用超景深显微镜观察2#腐蚀坑微观形貌,如图6所示。从图6可见,腐蚀坑表面具有棕黄色锈斑,该腐蚀坑最长处约为2 cm。图7是2#腐蚀坑的3D形貌。从图7可见,2#腐蚀坑深度为4 188 μm。

图6 2#腐蚀坑形貌

图7 2#腐蚀坑3D形貌

3 理化性能试验

3.1 化学成分分析

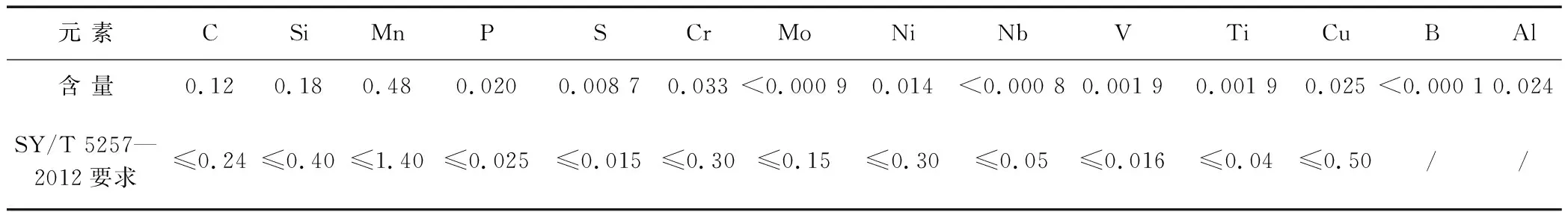

依据GB/T 4336—2016《碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》标准,用直读光谱仪对泄漏弯管直管段与中性区的管体进行化学成分分析,结果见表2。从表2可见,弯管直管段的化学成分符合SY/T 5257—2012标准的要求。

表2 化学成分分析结果(质量分数) %

3.2 拉伸试验

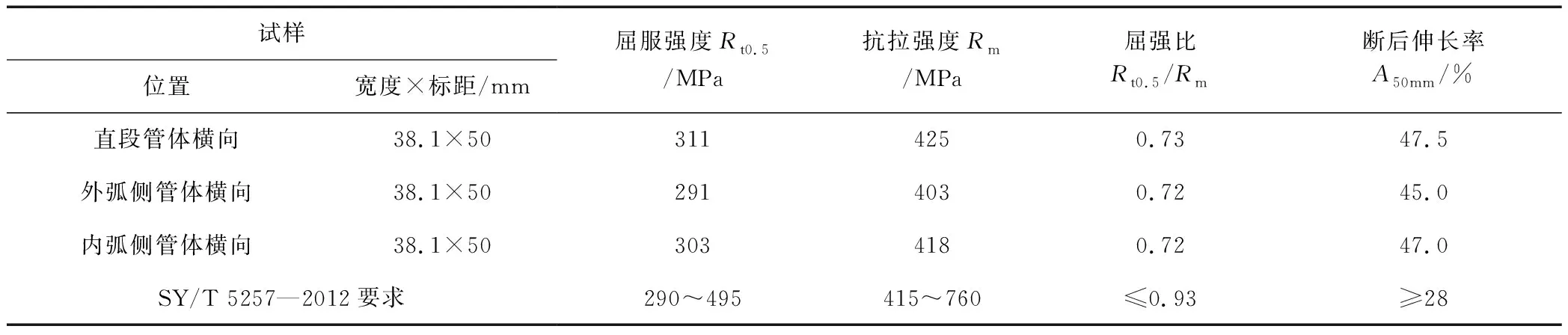

依据GB/T 228.1—2021《金属材料拉伸试验第1部分:室温试验方法》标准,用材料试验机对泄漏弯管的直管段、外弧侧及内弧侧管体进行拉伸试验,结果见表3。从表3可见,泄漏弯管直管段、外弧侧及内弧侧管体材料的拉伸试验结果符合SY/T 5257—2012标准的要求。

表3 拉伸试验结果

3.3 夏比冲击试验

依据GB/T 229—2020《金属夏比缺口冲击试验方法》标准,用冲击试验机对泄漏弯管的外弧侧及内弧侧管体横向进行进行夏比冲击试验,结果见表4。从表4可见,泄漏弯管外弧侧及内弧侧管体材料的横向夏比冲击试验结果符合SY/T 5257—2012标准的要求。

表4 夏比冲击试验结果

3.4 维氏硬度试验

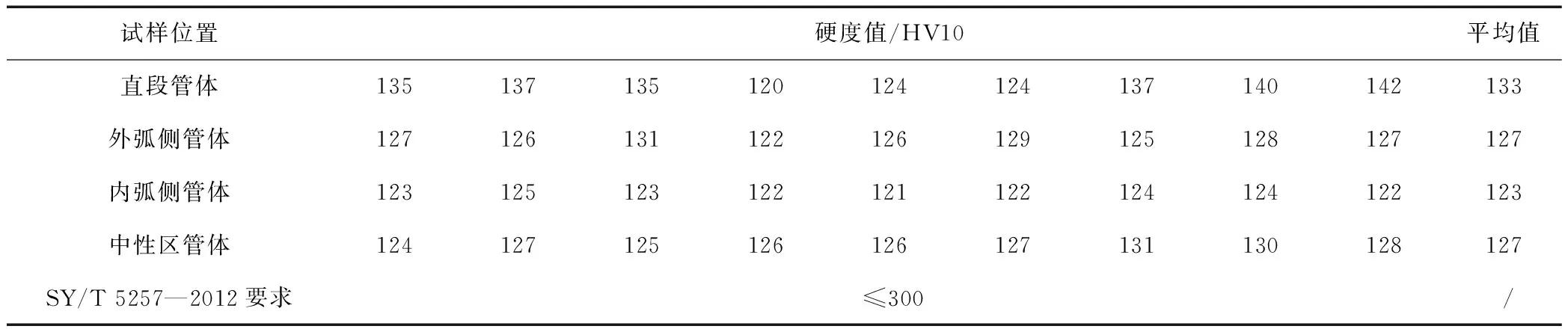

依据GB/T 4340.1—2009《金属维氏硬度试验 第l部分:试验方法》标准,用维氏硬度计对泄漏弯管进行维氏硬度试验,结果见表5。从表5可见,泄漏弯管直段管体、外弧侧管体、内弧侧管体以及中性区管体的维氏硬度试验结果符合SY/T 5257—2012标准的要求。

表5 维氏硬度试验结果

3.5 金相分析

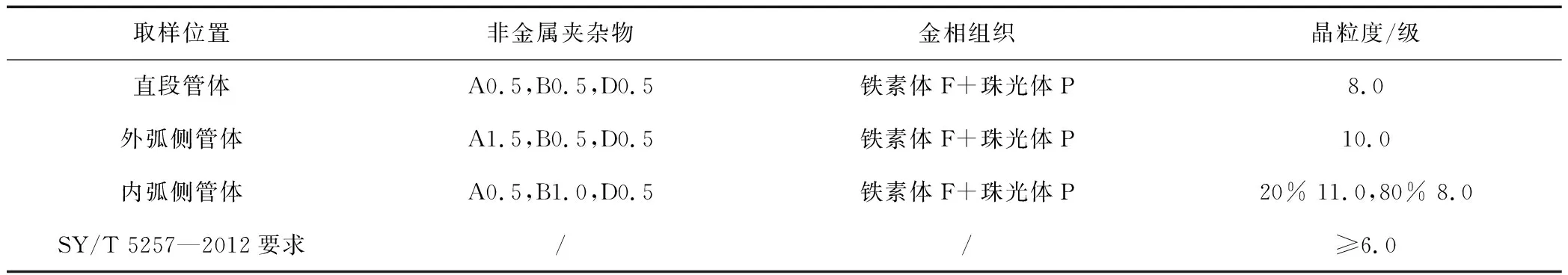

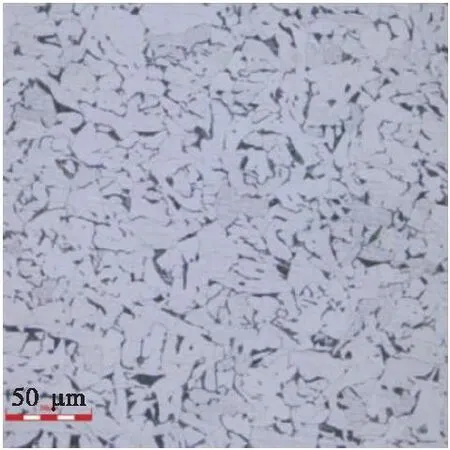

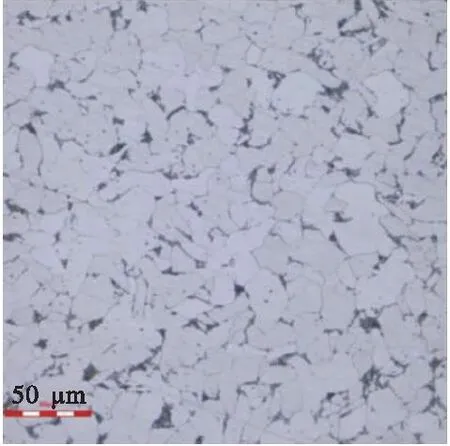

依据GB/T 10561—2005、GB/T 13298—2015和GB/T 6394—2017标准,用激光共聚焦显微镜对泄漏弯管直管段、外弧侧及内弧侧管体进行金相分析,结果见表6,金相组织如图8~图10所示。从表6可见,泄漏弯管直管段、外弧侧及内弧侧管体材料的晶粒度评定结果符合SY/T 5257-2012标准要求,组织均为铁素体+珠光体,非金属夹杂物分析结果未见异常。

表6 金相分析结果

图8 直管管体金相组织

图9 内弧侧管体金相组织

图10 外弧侧管体金相组织

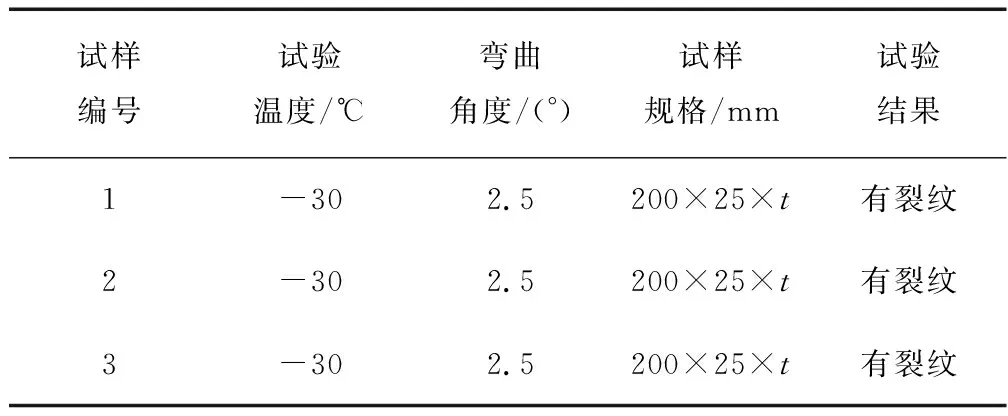

3.6 防腐层试验

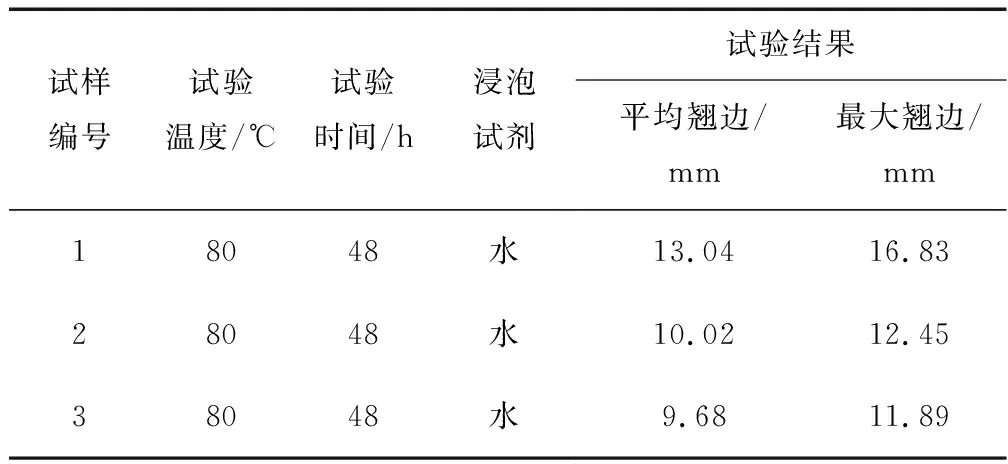

依据GB/T 23257—2017标准,在泄漏弯管直管段外表面的防腐层取样,对其进行防腐层弯曲与耐浸泡试验,结果见表7和表8。从表7和表8可见,泄漏弯管直管段外表面的防腐层弯曲与耐浸泡试验结果不符合GB/T 23257—2017标准的要求,其中耐浸泡试验平均翘边为10.78 mm,最大翘边为16.83 mm。

表7 防腐层弯曲试验结果

表8 防腐层耐浸泡试验结果

3.7 腐蚀坑分析

3.7.1 腐蚀坑金相分析

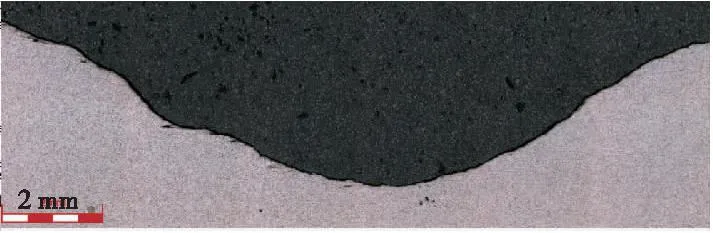

用激光共聚焦显微镜对泄漏弯管腐蚀坑试样进行金相分析,腐蚀坑形貌如图11所示,坑底金相组织如图12所示。从图11和图12可见,腐蚀坑底部金相组织为铁素体+珠光体。

图11 腐蚀坑形貌

图12 腐蚀坑底部金相组织

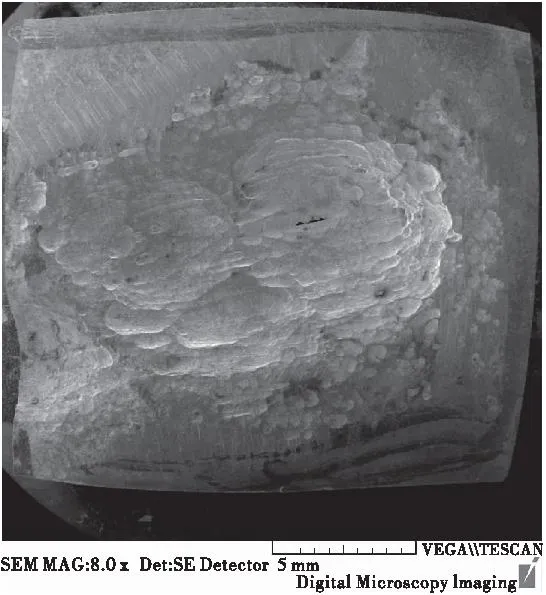

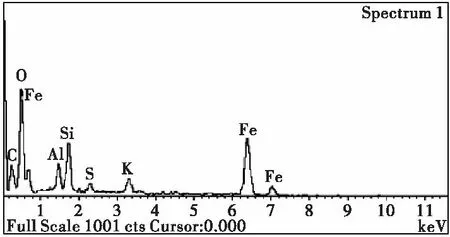

3.7.2 腐蚀坑电镜及能谱分析

用扫描电镜对腐蚀坑进行观察,并用能谱仪对腐蚀坑内的化学成分进行分析,结果如图13和图14所示。从图13可见,腐蚀坑形貌呈现沟壑状和阶梯状,其内径尺寸由外向内逐层减小。图13的腐蚀坑底部及剖面能谱分析结果表明,腐蚀坑底部主要由C、O、Fe、Si、S、Cr和K等元素组成。

图13 腐蚀坑微观形貌

图14 腐蚀坑底部物质能谱分析结果

3.8 土壤分析

在泄漏弯管所在的现场区域选取土壤样品,在实验室对该土壤样品进行分析,结果见表9。从表9可见,所取的土壤样品的pH值为8.22,呈碱性。

4 泄漏原因分析

壁厚尺寸测量结果表明弯管壁厚不符合SY/T 5257—2012标准的要求,其中腐蚀坑周围区域壁厚减薄率为16%。宏观形貌分析结果表明,弯管外表面除泄漏区域外其余区域未发现腐蚀痕迹。

理化性能试验结果表明,泄漏弯管材料的化学成分、拉伸、夏比冲击及维氏硬度试验结果符合SY/T 5257—2012标准的要求。泄漏弯管材料的金相组织分析结果表明,弯管的晶粒度评定结果符合SY/T 5257—2012标准的要求,管体组织均为铁素体+珠光体,非金属夹杂物分析结果未见异常。泄漏弯管外表面的防腐层试验结果表明,弯管直管段防腐层弯曲与耐浸泡试验结果不符合GB/T 23257—2017标准的要求,其中耐浸泡试验平均翘边为10.78 mm,最大翘边为16.83 mm,由此说明泄漏弯管外表面防腐层因质量差而发生局部破损。

微观形貌分析结果表明,腐蚀坑表面呈现锈黄色,局部物质呈深褐色,整体呈现“外大内小”形状,由此可以判断腐蚀孔洞是由弯管外壁向其内壁腐蚀扩展。腐蚀坑内的腐蚀形貌呈现沟壑状,具有电化学腐蚀特征,弯管内表面未发现腐蚀痕迹。

由腐蚀坑分析结果可知,腐蚀坑底部组织未发现明显变形。电镜及能谱分析结果表明,腐蚀坑底部主要含有C、O、Fe、Si、S、Cr和K等元素。

根据弯管用户提供的资料,泄漏弯管外表面的防腐层材料为3PE,阴极保护方法为牺牲阳极,使用时间为7 a。根据上述弯管防腐层试验结果及腐蚀区域土壤分析结果(pH值8.22),判断腐蚀机理为氧腐蚀,即当弯管外表面防腐层局部破损后,弯管外表面破损处在腐蚀环境下而发生了电化学腐蚀,主要的电化学反应为:

阳极反应: Fe→Fe2++2e

阴极反应: H2O+O2+4e→4OH-

H2O→H++OH-2H++e →H2

以上电化学反应生成腐蚀产物Fe(OH)2,但亚铁离子通常情况下为不稳定状态,遇到氧时容易氧化成FeOOH和Fe(OH)3:

4Fe2++6H2O+O2→4FeOOH+8H+

4Fe2++8OH-+2H2O+O2→4Fe(OH)3

上述化学反应生成的物质进行脱水反应和氧化反应生成Fe3O4和Fe2O3。电化学反应发生后,在弯管外壁处形成微小的腐蚀坑,腐蚀坑中有腐蚀产物。一般情况下,生成的腐蚀产物FeOOH和Fe3O4都是疏松多孔形态,其与基体附着力差,导致局部区域腐蚀产物剥落,金属基体裸露,使弯管外壁重新暴露在含溶解氧的土壤介质中,加速了电化学腐蚀和溶解。微小腐蚀坑不断地向内壁腐蚀扩展,同时随着腐蚀产物不断脱落,使腐蚀坑处的弯管壁厚逐渐减小,最终腐蚀坑穿透弯管管壁并使弯管发生了泄漏[8-10]。

5 结 论

1)泄漏弯管材料的化学成分、拉伸、夏比冲击和维氏硬度试验结果符合SY/T 5257—2012标准的要求,泄漏弯管的壁厚尺寸不符合SY/T 5257—2012标准的要求,其外表面防腐层的弯曲和耐浸泡试验结果不符合GB/T 23257—2017标准的要求。

2)泄漏弯管是由于其外表面的3PE防腐层局部破损后弯管外表面与土壤中的溶解氧发生了电化学腐蚀,弯管外表面形成微小的腐蚀坑并逐渐向内壁腐蚀扩展,最终腐蚀坑穿透弯管管壁并使弯管发生了泄漏。

3)建议对高压燃气管道中的钢管和弯管定期进行漏点检测与安全评价,防止类似事故再次发生。