油套管高温试验及热处理装置研制与应用*

2023-12-16贾盼龙李东风贾春龙杨鹏举

贾盼龙,李东风,贾春龙,韩 军,王 蕊,张 乐,杨鹏举

(1.中国石油集团工程材料研究院有限公司,国家市场监管重点实验室(石油管及装备质量安全) 陕西 西安 710077; 2.陕西省天然气股份有限公司 陕西 西安 710016; 3.长庆油田公司第六采气厂 陕西 西安 710018)

0 引 言

随着深井超深井的开发,井下温度通常会随着井深的增加而升高,油套管服役温度在不断升高,使用温度达到150~240 ℃[1]。为降低苛刻环境下油套管失效风险,需要对油套管进行轴向载荷、弯曲、内外压及温度的复合加载试验[2],用以模拟井下管柱服役环境,对油套管进行适用性评价,实现油套管安全可靠选材[3]。如何实现油套管的高温模拟环境是本文研究的重点问题。

中频感应加热在铸造热处理行业已经有广泛应用,张海军等[4]运用中频感应加热技术实现制动梁架钢件的加热,温度可达950 ℃;金强[5]等将中频感应加热应用到重型加氢反应器超厚板局部热处理试验中,温度达700 ℃;孙国辉[6]等使用电磁感应加热完成核电蒸汽发生器管板堆焊预热处理。本文研制开发了一套串联型IGBT中频感应加热装置,实现油套管复合加载试验时高温模拟环境,考虑到在试验前,在油套管上焊接连接堵头是必不可少的环节,此装置采用三通道集成设计,保证试样加热的同时可进行焊接热处理,通过参数计算和工艺设计提升系统的操作便捷性和适用性,试验证实此装置可实现快速准确控制温度及多功能使用。

1 电源设计研究

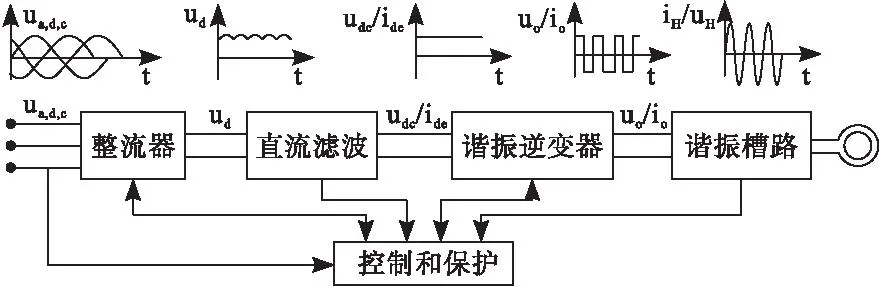

中频感应加热电源作为1种交直交电源变换装置,其原理是利用电磁场在工件表面引起的涡流损耗,将工频电能整流以后逆变成为中频电能,使工件快速升温[7]。串联型IGBT中频感应加热装置拓扑结构如图1所示[8],主要包括整流器、直流滤波、谐振逆变器、谐振槽路、控制和保护部分。

图1 串联型IGBT中频感应加热装置拓扑结构图

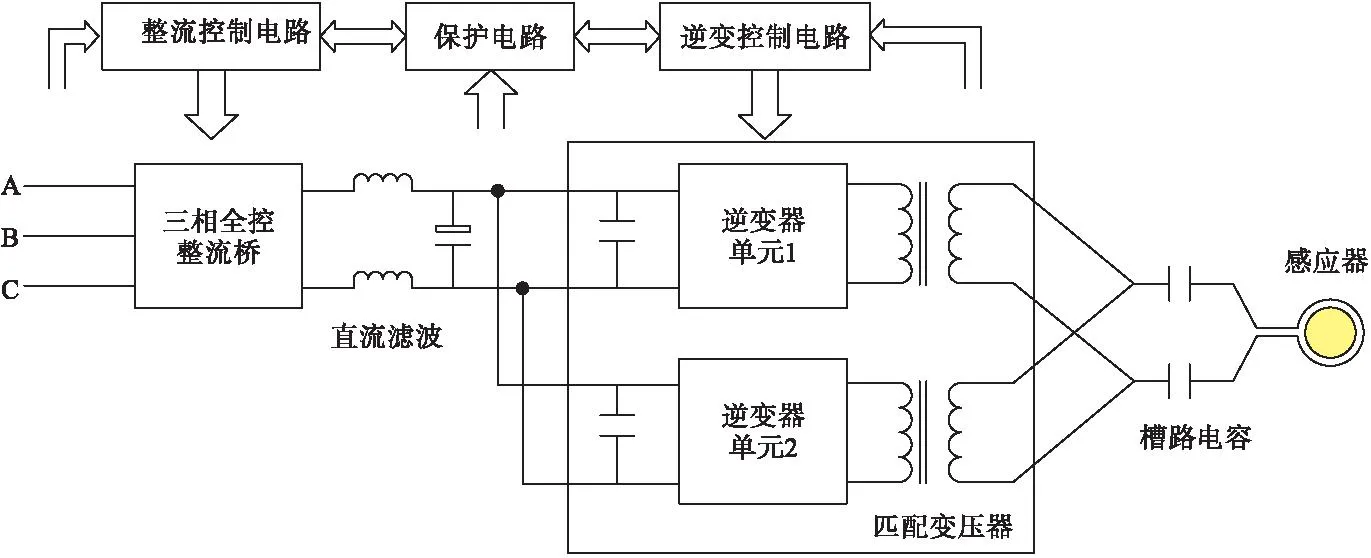

主电路结构框图如图2所示,整流器采用三相桥式晶闸管全控整流电路;直流侧采用电容滤波以满足串联谐振逆变器的工作要求,逆变器采用大功率单相H桥逆变结构,槽为串联谐振结构,针对串联谐振逆变器的过流保护问题采用稳定可靠的电流保护电路。

图2 串联型IGBT中频感应加热装置主电路框图

1.1 整流滤波

整流滤波电路是基于半导体器件特性,通过半波整流或全波整流将交流电信号转换为直流电信号,然后通过滤波电路去除直流电信号中的噪声和杂波。

三相全控桥式整流电路输出电压为:

Ud=1.35U1cosα

(1)

电源交流进线电流为:

I1=0.816Id

(2)

电源网侧功率因数为:

λ=0.955cosα

(3)

式中:Ud为输出直流电压,V;Id为电流平均值,A;U1为交流线电压,V;I1为相电流,A;α为晶闸管触发延时角,(°);λ为网侧功率因数。

1.2 逆变器

逆变器采用300 A/1 200 V大功率单相串联桥式逆变电路设计,运用脉冲频率调制,在串联桥式逆变电路中,谐振负载的等值阻抗为:

(4)

负载等值阻抗的模值为:

(5)

当负载阻抗的R、L、C不变时,负载阻抗的模值|Z|随频率f的关系呈V型曲线。其中,负载的谐振频率为:

(6)

当f=f0时|Z|最小,输出功率最大,控制逆变器功率使得开关器件工作在弱感性状态即谐振频率f>f0,在此范围内调节频率即可完成功率调节。

1.3 功率调节

电源的输出功率,可用式(7)表示[9]:

(7)

式中:Ud为输出直流电压,V;Id为输出电流平均值,A;R为负载电阻,Ω。

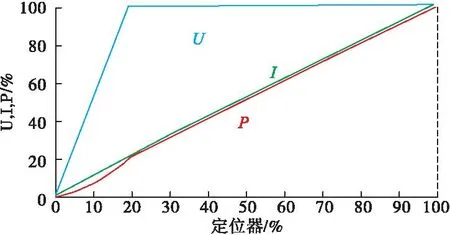

由式(7)可知控制晶闸管相角调节整流输出电压即可完成功率调节,但功率给定较小时,直流电压偏低,且负载阻抗不匹配时,电源不能满功率输出。因此本设计采用电压调功和功率调功相结合,当定电位器在20%~100%范围时采用逆变调频调功技术,当其低于20%时,采用调压调功,功率调节曲线如图3所示。该方法显著改善电源的网侧功率因数、减小谐波电流,并且对不同负载适应能力大大提高。

图3 单相桥式逆变电路结构及波形

由于系统的直流侧可以等效为直流电压源,如果上下桥臂直接通路会发生短路现象,产生电流尖峰,从而造成开关器件IGBT模块的损坏。为了避免上下桥臂之间的直接通路,在两路驱动信号之间留有一定的死区时间。最佳死区时间应包括器件关断时间和输出电容放电时间之和。根据理论推导,最佳死区时间为:

(8)

由式(8)可知,由于确定的电源Ci不变,把中频电压、中频电流和现场负载频率送给控制器即可自动计算调节死区的大小。

1.4 控制保护

整流侧控制电路由FPGA为核心,配合外围电路共同构成整流器双闭环PI调节器[10],恒功率控制、故障保护、晶闸管触发等核心控制环节。

针对电源保护,系统除控制电源故障和欠水压保护等常规保护外,设计交流过流保护、直流过流保护、失锁保护、散热板温度保护等。

2 工艺设计

结合使用需求对装置的重要参数、外部感应器、电源降温实现及试样冷却进行工艺设计,保证设备能力达到试验及焊接热处理所需。

2.1 参数选择

考虑到系统的同步多功能运行,设计独立三通道,设计管径范围:Φ60 mm~Φ150 mm,部分高温试验带外压缸,设计最大外压缸Φ354 mm×76 mm,最常用加热温度为180 ℃,设计按照240 ℃计算。

1)频率选择

对于加热至240 ℃的钢管来说,加热属于冷态,为达到均温透热,电源频率选择为 600~1 000 Hz[4],此时加热深度约为1.5~2.2 mm,具有最佳的透入深度比[11]。

2)功率选择

在确定频率以后,影响加热功率的因素主要有钢管直径、壁厚、初始温度、最终加热温度、加热时间以及钢管和感应器之间的间距。

加热区吸热功率可由下式计算:

(9)

加热电源实际需要输出功率为:

P=P0/η

(10)

式中:m为质量,kg;C为比热容,J/(kg· ℃);ΔT为温度变化, ℃;t为时间,s;η为系统加热效率。

液压缸:Φ354 mm×76 mm,加热长度1 100 mm,外压缸内径202 mm,内置Φ140 mm×15 mm钢管,中间填充导热油,2 h加热至240 °C,钢管密度取7.85 kg/dm3,油密度取0.85 kg/dm3,铁比热取460 J/(kg·℃),计算可得m缸为690 kg,m油管为50 kg,m油为31 kg,由下式,取η=70%,可得电源输出功率为18 kW。

(11)

钢管:Φ150 mm×20 mm,加热长度600 mm,30 min加热至240 °C,内径110 mm,内置Φ100 mm铝棒,中间填充高压气体,同理铝棒密度取2.7 kg/dm3,可得钢管重量39 kg、内含铝棒重量13 kg,需要电源功率为7.5 kW。

由上述计算并考虑留有一定的功率裕量,中频感应加热电源每个通道功率应选择为 30 kW。

考虑系统的多通道同步运行,同时完成油套管高温试验和焊接热处理,增加系统的实用性,IGBT中频加热电源采用独立3通道加热模式,功率均为30 kW。3通道电源为防止感应器相互干扰,采用逆变侧统一控制、直流侧电压独立控制模式,该模式可以独立调节3通道电源的输出功率。电源的整体运行稳定、效率高,并且彻底解决了加热不同钢管直径、壁厚条件下电源启动问题,启动成功率100%。

2.2 外部感应器

外部感应器采用高温导线密绕形式:1)在需加热钢管上安装好温度、压力、位移等传感器;2)缠绕20~30 mm厚的保温层;3)保温层外面密绕柔性高温电缆,端部用绝缘材质做好固定;4)把感应器电缆的端部连接在电源柜的端部;5)开始加热。

2.3 电源降温

感应加热电源降温采用水冷形式,装置主体配套水箱,进行内循环降温,水箱水温由外接循环水进行降温,电源冷却未开启时无法实现加热,保证系统安全运行。

2.4 试样降温

该系统采用自来水冷却的方式进行降温,冷却水流量3 m3/h。试样降温配置喷淋装置均匀冷却,可远程控制电磁阀开闭。

3 系统实现

IGBT中频加热电源采用整流/逆变一体化设计,采用FPGA和CPLD可编程芯片为核心构成整流、逆变的数字化控制系统,采用分区块集成设计,将强电部分与控制部分相隔离,减少电磁干扰,增加系统稳定性。控制系统采用西门子S7-1500系列PLC,并配套HMI人机交互系统,可实现参数设置、数据监控和温度的PID自动控制[12],配备本地触摸屏控制和远程控制,根据用户需求高效操作。

为实现远程控制,系统配套基于Labview的远程控制软件,界面如图4所示。

图4 系统软件主界面

该系统配备电源冷却启停、喷淋启停、报警复位控制按钮,可单独控制3个通道,每个通道设有功率控制模式和温度控制模式,功率控制模式下用户可自行设置功率百分比,恒功率升温;温度控制模式下用户设定好目标温度和PID参数后即可自动升温。开启加热前,需开启电源冷却,使水压报警消除,才能开启三路加热,保证电源正常平稳运行。需要降温时,停止加热,开启喷淋,喷水降温。

4 试验测试

为验证装置的实验能力,特对成型装备进行最高温测试、升温及稳定性测试、升降温循环测试。

4.1 最高温测试

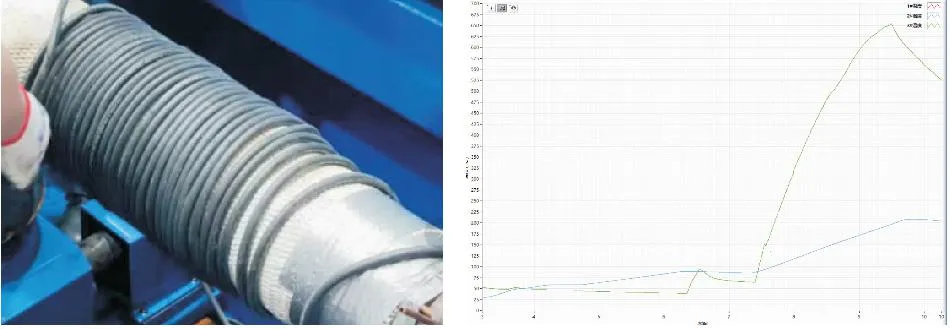

采用Φ139.7 mm×9.17 mm的钢管,外部包裹保温层后缠绕电缆,所得测试最高温曲线如图5所示,系统实现最高设计温度650 ℃,满足试验和焊接热处理需求,且同时使用1、3通道进行升温,保证独立控制,实现设备的多功能使用。

图5 最高温测试实物及曲线

4.2 升温速率及稳定性测试

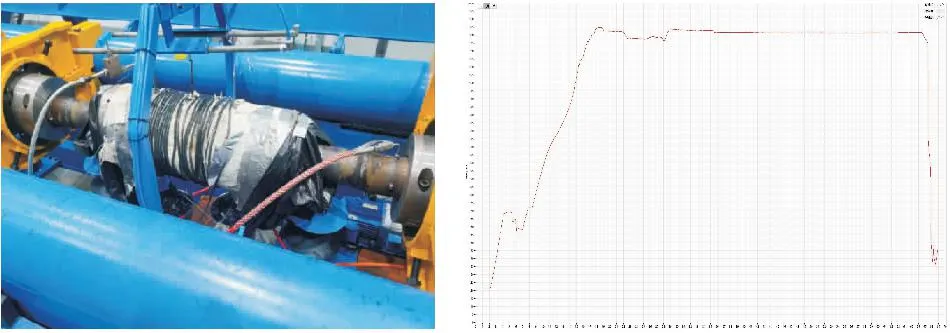

采用Φ139.7 mm×9.17 mm的钢管,配套Φ354 mm×76 mm外压缸,外部包裹保温层后缠绕电缆测量缸外壁温度,系统在18 min可升温至180 ℃,经过PID整定后系统温度趋于稳定,温度波动在±3 ℃,所得测曲线如图6所示。

图6 升温测试实物及曲线

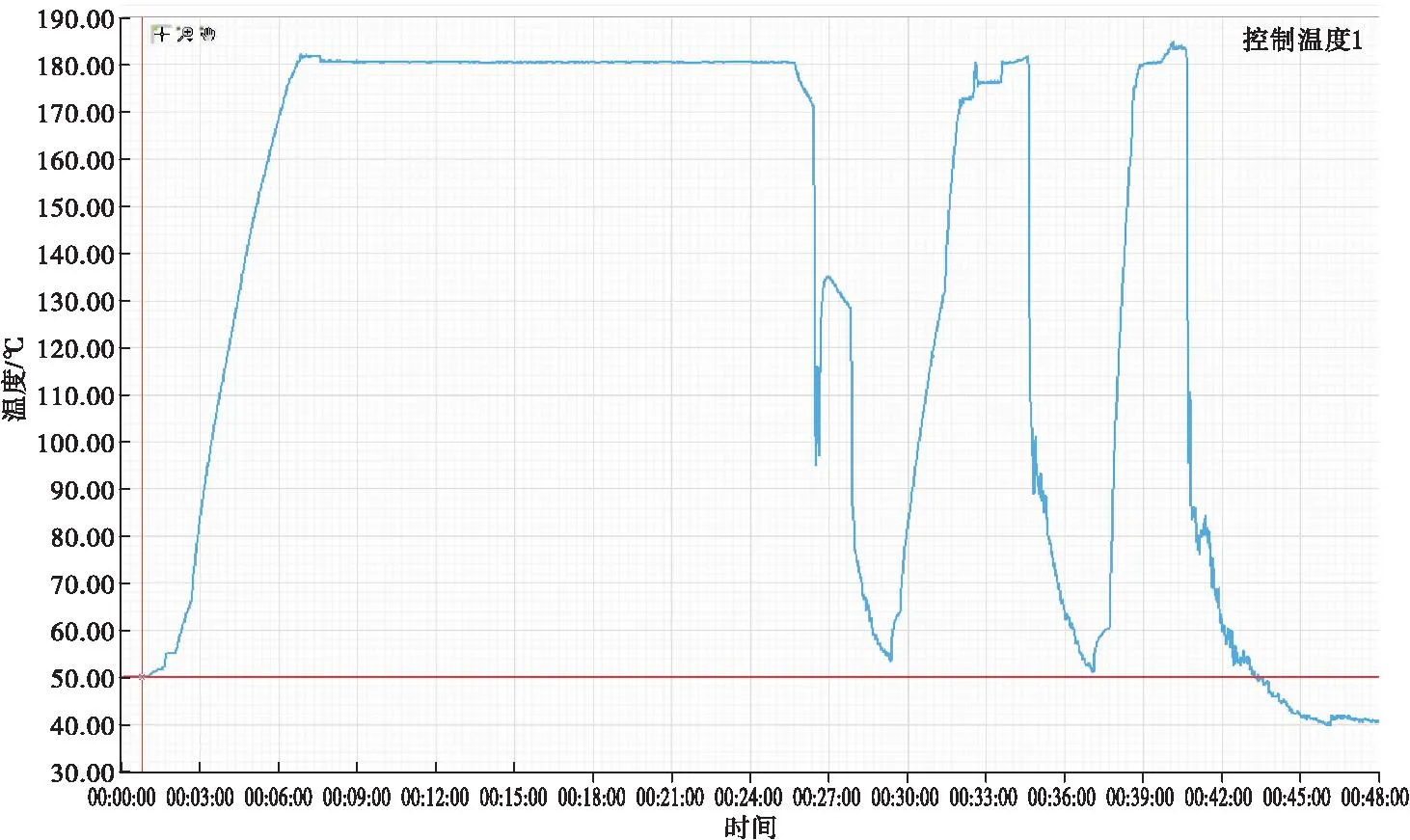

4.3 升降温循环测试

采用Φ139.7 mm×9.17 mm的钢管,配套Φ354 mm×76 mm外压缸,外部包裹保温层后缠绕电缆测量缸外壁温度,升温至180 ℃保温10 min,然后降温至50 ℃以下,重复多次,系统可快速实现升温和降温,曲线如图7所示。

图7 多次温度循环测试曲线

5 结 论

本文通过电源设计优化,提升电源负载适应能力和系统可靠性,采用FPGA和CPLD可编程芯片为核心构成整流、逆变的控制系统,并配套喷淋降温及远程软件系统。该系统整体操作简单、使用方便,能够快速实现金属管的高温试验升降温流程,最高温可至650 ℃,可用于焊接热处理,通过PID参数整定,可实现温度波动在±3 ℃,可满足油套管适用性评价高温环境模拟的需要,同时也可应用于焊接热处理等高温需求场合。