钻井工况下钛合金钻杆与钢制钻杆摩擦磨损性能对比研究*

2023-12-16张益铭王林峰赵密锋谢俊峰胡芳婷郭文婷陈家磊祝国川

张益铭,刘 强,李 宁,王林峰,赵密锋,谢俊峰,胡芳婷,郭文婷,陈家磊,祝国川

(1.中国石油集团工程材料研究院有限公司,国家市场监管重点实验室(石油管及装备质量安全) 陕西 西安 710077; 2.西安理工大学材料科学与工程学院 陕西 西安 710048; 3.塔里木油田公司油气工程研究院 新疆 库尔勒 841000; 4.中国石油长庆油田公司 陕西 西安 710021; 5.中国石油集团测井有限公司长庆分公司 陕西 西安 710201 )

0 引 言

随着我国油气开发不断向深井超深井、“三高”井和大位移水平井等非常规油气资源发展,对石油管材的要求也不断增高[1-2]。特别是我国西部的主力油田,如塔里木油田、中石化西北局等,开采工况已达超深(平均为6 800、7 000 m以上超深井比例达到55%,局部达到近9 000 m),井底高温(150~170 ℃,局部190 ℃),超高压(井口压力达到110~130 MPa),高腐蚀(高含Cl-达到15×104,CO2分压超过1 MPa)、勘探开发周期长,井底压力系数高,储层物性差,特别是最新在塔里木盆地克拉苏构造带西部发现的超深、高压、高产、优质整装达1 000×108m3的博孜9凝析气藏[3],完钻深度达到了近8 000 m,井底压力达到近140 MPa,勘探开发难度巨大。在这种超深井的工况下钢制钻柱的载荷极大,钻柱在井下承受的拉伸/压缩、内压/外压、弯曲、磨损、旋转疲劳、温差应力等复杂复合载荷对钻柱的结构完整性和使用寿命带来了严峻的挑战,从而使超深超高压井的钻井面临多压力系统、漏喷同存等问题,导致事故频发、钻井周期长、成本高,已经成为严重制约勘探开发进程和效益的瓶颈。

近年来,随着海绵钛成本降低,同时钛合金由于本身材料特性还有很多钢铁无法达到的优秀性能,已成为高端石油管材料的研究热点[4-7]。美国等国家于上世纪末率先开发出钛合金钻杆产品,在北美洲进行了大量深井和超短半径水平井的开采[8-10],同时配套移动式钻机装配完成丛式井快速钻井,可节省投资30%[11-12]。钛合金管柱在井下可以承受500 ℉的高温,同时考虑25%壁厚减薄条件下,钛合金管的安全系数是铬钢/镍基管柱的3.5倍[13-14]。

在深井和超深井钻探过程中,在钻井液的介质条件下钻杆在井下高速钻进中与地层岩石等发生激烈的摩擦和碰撞,当钛合金用于超短半径井钻井时,钻杆与钢制套管也会发生冲击和摩擦,这些工况需求对钛合金钻杆的耐磨性和使用寿命提出较大的挑战,吴松波[15]等研究了不同硬质沙粒对TC4钛合金冲击磨损的损伤行为,结果显示在冲击过程中硬质沙粒会不断切削、挤压钛合金表面,造成较大的材料损失,磨损机制主要表现为微观切削和挤压剥落;刘勇等[16]研究了在空气和真空条件下对钛合金的磨损性能,结果表明在空气中磨损后钛合金在较高滑动速度下出现显微裂纹;李新星等[17]研究了两种钛合金在空气、水和海水中不同滑动速度下磨损行为和机制,发现钛合金不一定具有较差的耐磨性,而是随滑动条件变化呈现出两种磨损状态:轻微磨损和严重磨损。但是,在标准试验条件和石油钻井工况下钛合金钻杆用材料的摩擦磨损性能研究鲜见报道,钛合金在不同介质中的摩擦学特征缺乏研究,与钢钻杆材料的磨损性能也没有对比研究,为钛合金钻杆的使用和寿命带来较大的安全隐患。本文通过选取典型的钛合金钻杆材料,分别在标准试验条件和钻井液工况下对钛合金和钢制钻杆的摩擦磨损性能进行对比分析,研究在深井钻采工况下的钛合金钻杆磨损行为和机制,为钛合金钻杆的设计和应用提供参考。

1 材料及方法

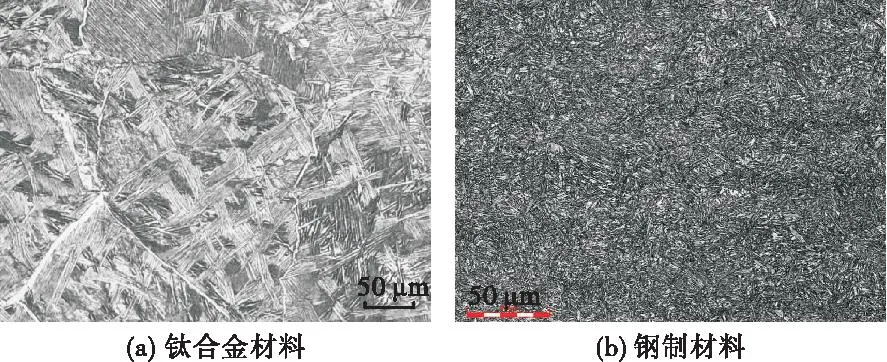

试验选用国内某企业所制备的Φ88.9 mm×9.35 mm钛合金钻杆材料,实测室温下管体屈服强度为873 MPa,抗拉强度为911 MPa,伸长率为13.5%,化学成分见表1,金相组织为魏氏体;对比用的钢制钻杆材料室温下屈服强度为931 MPa,抗拉强度为1 051 MPa,伸长率为13.5%,力学性能均满足API SPEC 5DP标准[18]要求,钢制钻杆材料的显微组织为回火索氏体,化学成分见表2,钛合金和钢制钻杆材料的金相组织如图1所示。

图1 试验用钻杆材料的金相组织

表1 试验用钛合金钻杆材料化学成分(质量分数) %

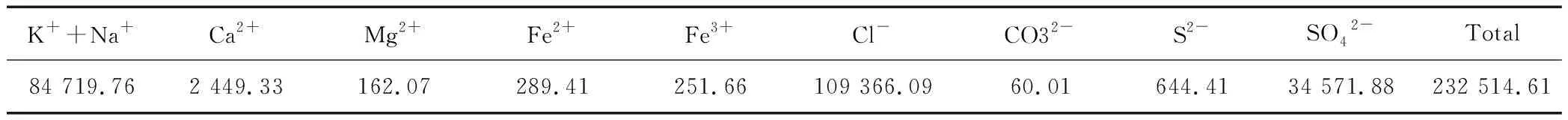

表2 试验用钢制钻杆材料化学成分(质量分数) %

分别在钛合金钻杆和钢制钻杆上截取20 mm×20 mm×5 mm的试样,使用400~2000#水砂纸磨制,使试样表面磨至粗糙度一致(Ra≈0.25 μm),利用超声波清洗机+丙酮试剂将材料表面的油污及指纹等清洗干净,并利用分析天平对试样称重,采用WS-2005涂层附着力自动划痕仪分别对钛合金钻杆和钢制钻杆试样表面进行试验,划痕长度5 mm,压头力范围从0增大到80 N,每个试样重复5次取平均值,使用RB2002型显微硬度试验机分别测量试样的显微硬度,压力载荷为300 Gf,保荷时间为15 s。

冲击磨损:为了模拟井下岩石碎屑等对钻杆材料的冲击磨损过程,使用MLD-10型动载磨料磨损试验机分别以50、100和200次/min的冲击频率使用100 kN的冲锤,在粒度为24的棕刚玉磨料环境中对试样进行冲击磨损试验,试验时间为30 min,测试试验前后的磨损量差异。

往复磨损:为了模拟不同钻杆材料井下与岩石、金属对磨的磨损状态,对磨材料分别为SiC(比重为3.20~3.25 g/cm3,洛氏硬度在83HRC左右,显微硬度为3 100 kg/mm2)和GCr15钢球(硬度62HRC),使用MSR-2T型电化学往复摩擦磨损试验仪分别在5、10和20 N的载荷下用不同钻杆材料与对磨材料进行反复磨损试验,计算不同试验条件下的摩擦系数和磨损量。

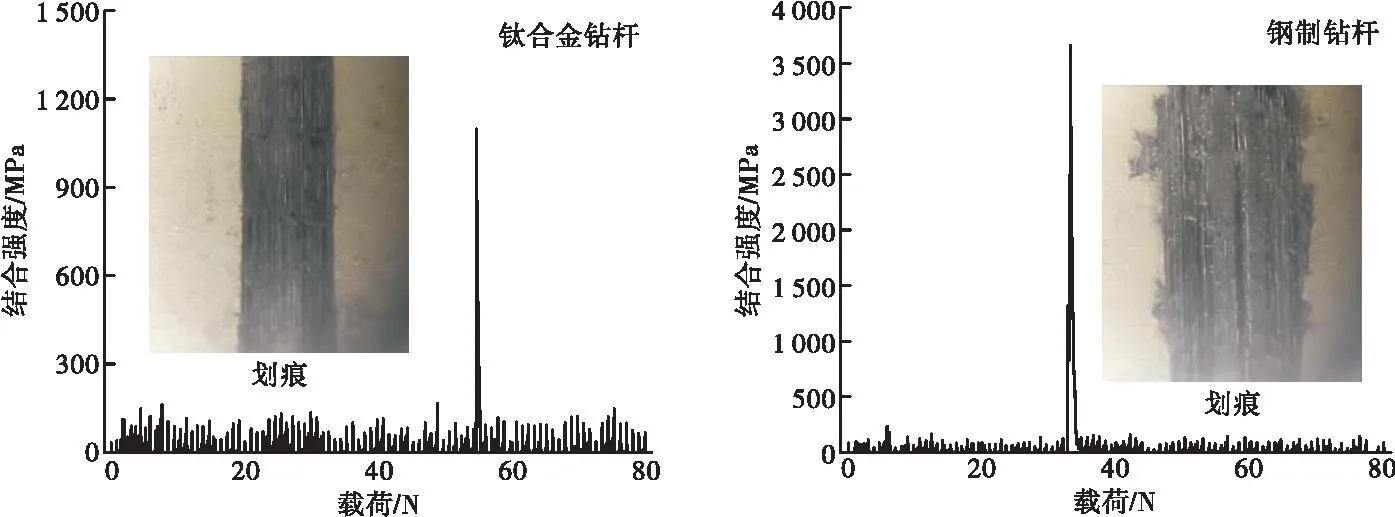

模拟工况摩擦磨损试验:考虑在实际工况下,钻杆与井下岩石、金属等摩擦接触过程中有液体介质的存在,是一个介质环境作用+摩擦磨损的耦合作业过程,因此选取与往复磨损相同的摩擦副条件,在现场取的水基钻井液和油基钻井液的环境下进行摩擦磨损试验,水基钻井液的成分见表3。载荷统一设定为20 N,研究标准试验条件和钻井液工况下的2种材料的摩擦磨损性能。

表3 试验用水基钻井液化学成分 mg/L

磨损试验后,使用酒精清洗表面,并使用超声波清洗机+丙酮试剂清洗风干后,用分析天平对试样称重,使用TESCAN-VEGAⅡ扫描电镜和OXFORD-INCA350型能谱仪进行磨损形貌和磨屑进行观察分析,使用ZESIS Smart Z00n5超景深光学数码显微镜和奥林巴斯OLS 4100激光共聚焦显微镜对磨损表面扫描分析。

2 结果与讨论

2.1 表面划痕与硬度试验

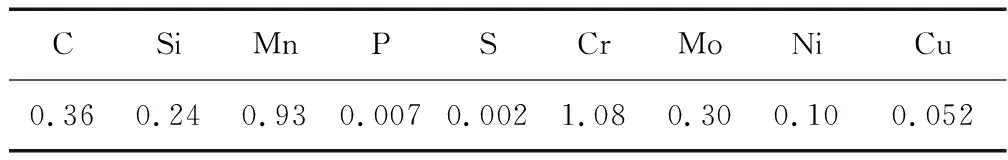

图2为钛合金钻杆和钢制钻杆极限载荷划痕试验结果及表面划痕形貌。

图2 极限载荷划痕试验结果

从图2中可以看出,2种材料的极限划痕载荷差异较大,钛合金的载荷最强峰出现在57.5 N左右,而钢制钻杆的出现在37 N左右。从结合强度对比可以看出,钢制钻杆表面的结合强度为3 780 MPa,远远高于钛合金材料的1 080 MPa,结合硬度测试结果表明钢的硬度更高,具有更好的抵抗塑性变形能力。

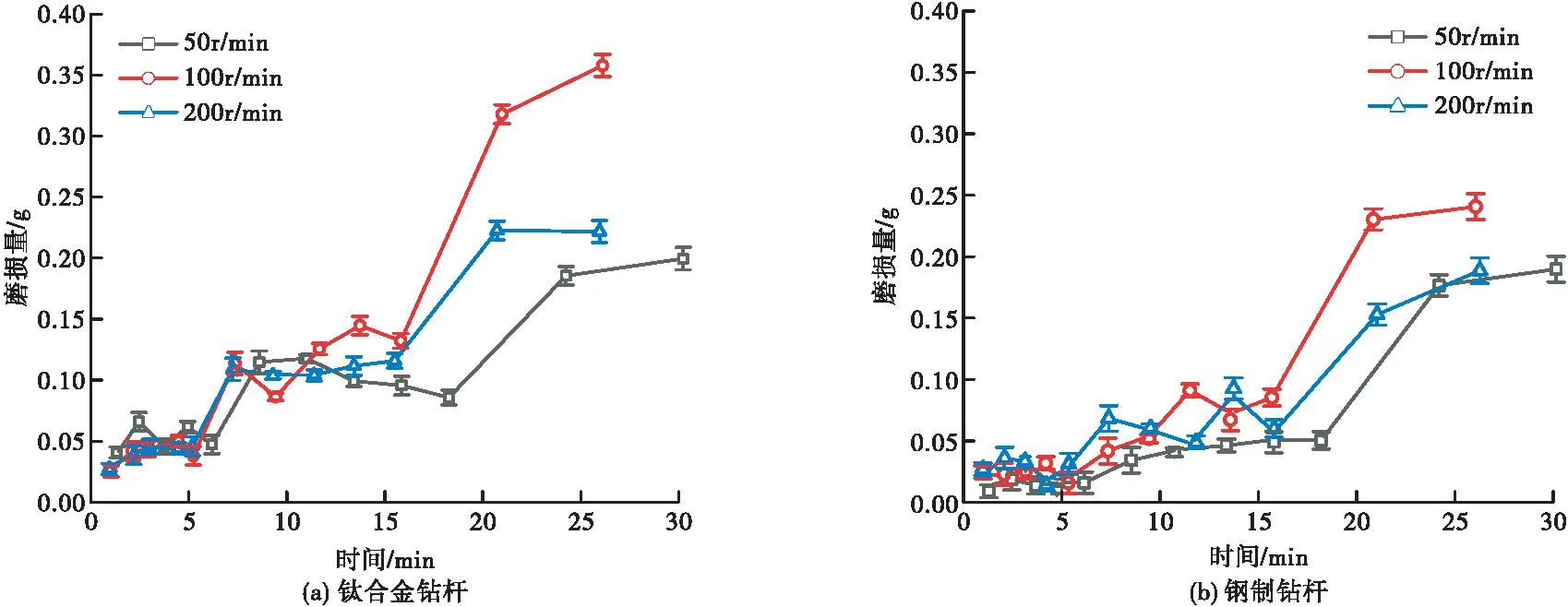

2.2 冲击磨损试验

图3分别为钛合金钻杆和钢制钻杆分别在50、100和200 r/min 3种不同冲击频率下磨损量随冲击时间的变化趋势图。从图3中可以看出,2种材料均随着冲击磨损试验时间的延长,磨损量逐步增大。钛合金钻杆材料在前5 min,磨损量变化的幅度不大,5 min后到15 min试验时间,磨损量显著比前5 min增长了3倍,随着试验继续进行,磨损量进一步增大到2倍以上,而钢钻杆材料在前20 min磨损量的变化不大,当试验时间超过20 min后,磨损量才有显著上升,且对比钛合金钻杆材料其磨损量更少,说明钢制钻杆的耐冲击磨损性能要优于钛合金钻杆。

图3 冲击磨损试验中磨损量随时间的变化

对比不同冲击频率对两种材料的磨损量影响,可以看出当冲击频率为50 r/min时,钛合金钻杆除了在更短时间内出现显著磨损外,2种材料的最终磨损量差异不大,而当冲击频率增加到100 r/min时,2种材料的磨损量在试验中均是最高的,同时钛合金钻杆的最终磨损量高出钢制钻杆的40%。当冲击频率进一步增加到200 r/min时,2种材料的最终磨损量差距却显著减低,说明钻杆材料的耐冲击磨损性能受冲击频率的影响较大,钛合金钻杆材料在100 r/min的频率下耐冲击磨损性能显著低于钢制钻杆,而在低频率和高频率冲击磨损下,钛合金钻杆材料与钢制钻杆材料耐磨性的差异不明显。

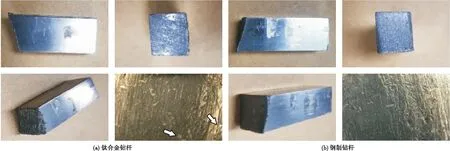

对2种材料经过100 r/min冲击频率试验后的表面形貌进行观察,表面状态对比情况如图4所示。可以看出,钛合金钻杆材料在磨损深度和表面粗糙度要显著大于钢制钻杆,对磨损表面放大进行观察可以看出,经过100 r/min冲击频率试验后,钛合金材料的磨损表面磨损出的犁沟粗且较深,表面有明显的被棕刚玉磨料冲击形成的小坑,在小坑的周围发现了明显的塑性变形,有少数磨料可能被镶嵌在材料表面中,且周围还有细小的裂纹存在,如图4(a)中箭头所示。而钢制钻杆的磨损表面较为平直,磨痕相对较为细小且浅,表面依然也存在被磨料冲击形成的小坑,但是坑的深度和面积比钛合金钻杆材料要小很多。

图4 冲击频率为100 r/min下表面状态对比

2.3 往复磨损试验

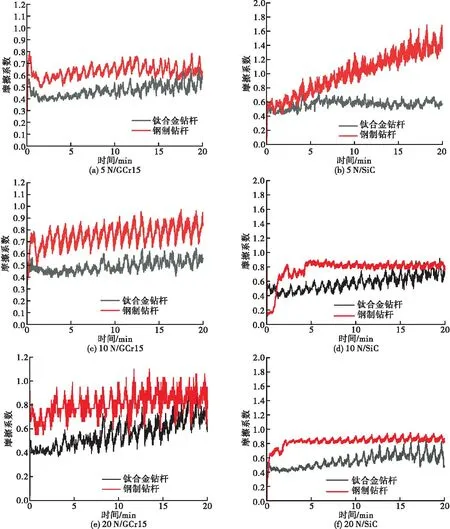

图5为钛合金钻杆和钢制钻杆分别与GCr15钢球和SiC对磨材料在5、10和20 N载荷下的摩擦系数随时间变化曲线。从图中可以得出,在摩擦的初始阶段,2种材料的摩擦系数迅速增大,钛合金钻杆材料的摩擦系数约为0.45~0.55,而钢钻杆材料的摩擦系数为0.7~0.8。这是由于初始摩擦破坏了材料表面的氧化膜,2种材料接触后表面粘着迅速增大,引起了摩擦系数的迅速上升[19]。

图5 不同钻杆材料摩擦系数随时间变化曲线

随着摩擦的进一步进行,2种钻杆材料的摩擦系数均呈现先略为降低,然后逐步缓慢升高并稳定的趋势,但在不同对磨材料摩擦下有所区别。当与GCr15钢球对磨时,随着载荷的不断提高,两种材料的摩擦系数不断升高,钛合金钻杆材料的摩擦系数从载荷为5 N时的0.47逐步增大到20 N载荷下的0.56,对比钢钻杆在相同载荷下的摩擦系数为0.63 和0.81。可见,试验用钛合金材料的摩擦系数显著小于钢制钻杆材料,并且随着载荷的增加2种材料间的摩擦系数差距在不断增大,如图6(a)所示。同时可以发现随着载荷的增大,2种材料在摩擦试验过程中均出现了明显的摩擦振动现象,载荷为20 N时最为明显。

图6 不同钻杆材料对磨的平均摩擦系数对比

当2种材料与SiC材料进行摩擦试验时,钢制钻杆的摩擦系数依然高于钛合金钻杆材料,但随着载荷的不断提高,钢制钻杆的摩擦系数呈现由5 N时的0.995降低到10 N时的0.77,再升高到20 N时的0.83的变化,说明钢制材料摩擦系数对载荷的敏感性较大,并且在低载荷下随着摩擦时间的增长摩擦系数显著增加,摩擦振动现象也较为明显。而钛合金钻杆材料的摩擦系数随载荷变化不大,3种载荷下基本稳定在0.55~0.57左右,略高于和GCr15钢球对磨时的摩擦系数,如图6(b)所示。在较高载荷下,钛合金钻杆材料与钢制材料的摩擦系数差距不大,并且摩擦振动现象也小于对磨材料为GCr15钢球时的摩擦振动。

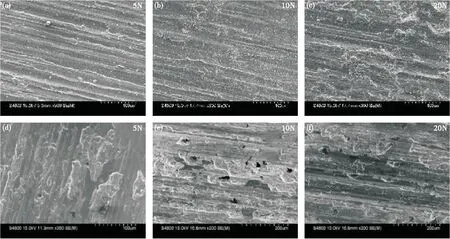

对不同载荷下往复磨损试验后的试样表面磨损形貌进行SEM分析,结果如图7和图8所示。从表面形貌可以看出,与两种对磨材料摩擦磨损过程中,钛合金钻杆材料表面均呈现出较深且明显的磨痕,在磨痕的边缘均出现明显由于塑性延展变形而产生的白色条状亮带。当与GCr15钢球摩擦时,随着载荷的不断增大,表面松散的磨屑数量越来越多,并且磨屑颗粒的大小也逐步增大,这是由于钛合金材料具有较大的加工硬化率,在往复磨损过程中,钛合金的氧化层在高载荷下发生破裂和脱落,形成较多的片状或者粒状磨屑[20],同时对磨材料GCr15表面也会产生一定的磨痕并粘接一定的磨屑,这些磨屑在后续摩擦试验过程中被GCr15表面的磨痕挤压和推动,形成第三体磨粒加速磨损,从而在钛合金表面形成了明显的沟壑,形成磨粒磨损[21],并伴随有少量表面区域的粘接剥落和微裂纹,如图7(c)所示,这也是产生摩擦系数中较大振幅的额外原因;而当对磨材料为SiC时,SiC表面硬度远高于GCr15钢球,坚硬的SiC磨球在钛合金表面直接进行较深地犁削而形成深而窄的犁沟,并且随着载荷的增加变化不明显,表面磨粒较少,为典型的粘着磨损[22],如图8(a)~(c)所示。

图7 钛合金钻杆(a) (b) (c)和钢制钻杆(d) (e) (f)与GCr15对磨在不同载荷下的磨痕形貌

图8 钛合金钻杆(a) (b) (c)和钢制钻杆(d) (e) (f)与SiC对磨在不同载荷下的磨痕形貌

对比相同试验条件下的钢制钻杆表面磨损形貌,2种对磨材料磨损后,钢制钻杆材料表面的磨痕相对于钛合金来说要小,没有发生明显的塑性延展变形,材料表面均呈现大块片状层脱落,并且脱落的面积和数量随着载荷的增加而增加,磨损表面没有发现明显的磨粒和磨屑,这是由于钢制钻杆接头材料表面硬度较高,同时钢铁材料的导热性能优于钛合金,粘性小,不容易产生表面的塑性变形。此外,对磨材料摩擦脱落后不容易嵌入材料表面也避免了进一步造成材料表面形貌的恶化,见图7(d)~(f)和图8(d)~(f)。

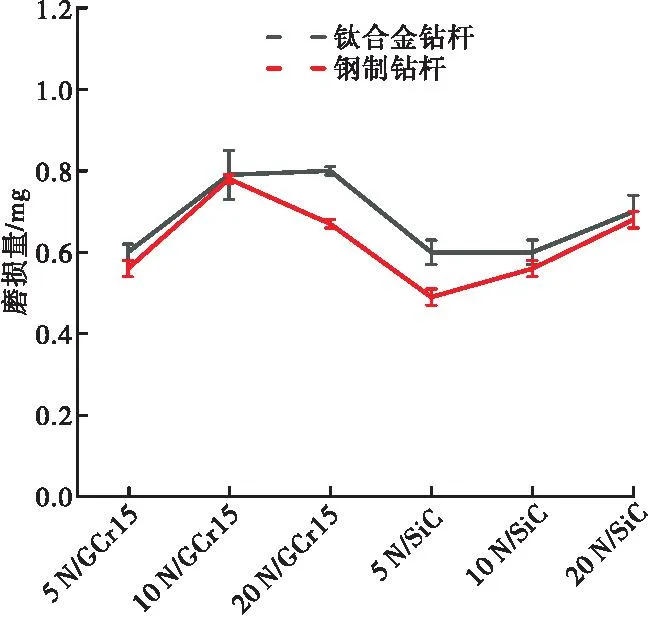

对2种钻杆材料往复磨损后的磨损量进行对比,结果如图9所示,钛合金钻杆在不同对磨材料和载荷下磨损量均大于钢制钻杆,并且磨损量随着载荷的增大而增大,与SiC对磨时的磨损量要低于和GCr15对磨时的磨损量。钢制钻杆材料在与GCr15高载荷对磨和SiC低载荷对磨时磨损量显著低于钛合金,其他工况下差距不大。

图9 不同钻杆材料磨损量随不同试验条件下变化

2.4 模拟工况摩擦磨损试验

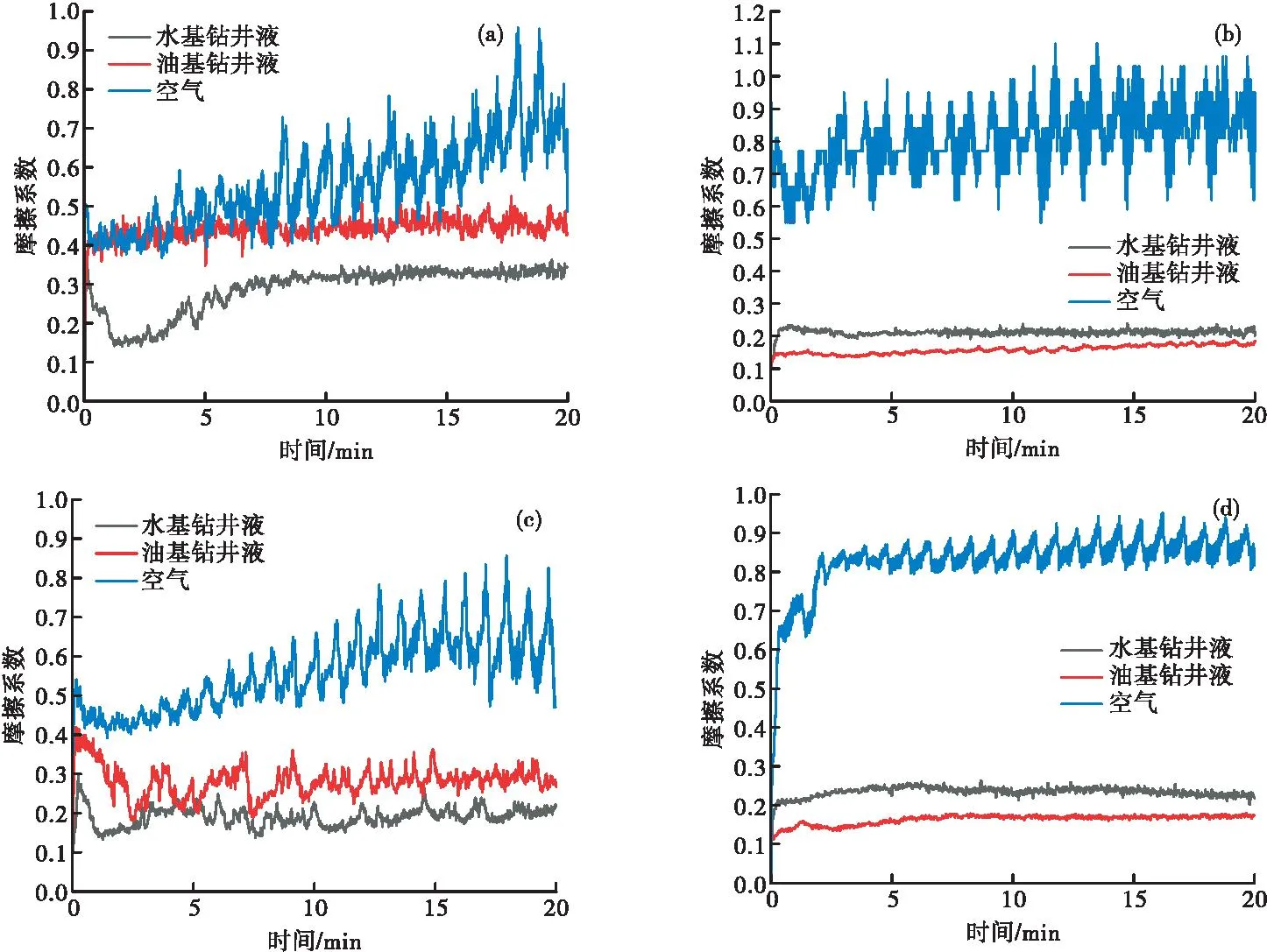

2种钻杆材料分别在空气中、水基钻井液和油基钻井液中的摩擦系数如图10所示。

图10 钛合金钻杆(a)(c)和钢制钻杆(b)(d)与GCr15(a)(b)及SiC(c)(d)对磨在不同工况下的摩擦系数

从图10中可以看出,在不同工况环境下进行摩擦试验时,钛合金钻杆材料和钢制钻杆表现出显著不同的摩擦特性,无论是与GCr15和SiC对磨时,两种钻杆材料在空气中的摩擦系数均较高,而在水基钻井液和油基钻井液中的摩擦系数显著降低,但是又有所不同:钢制钻杆与GCr15和SiC对磨时在油基钻井液中的摩擦系数最低,只有0.15左右,而钛合金钻杆在与两种对磨材料对磨时,在水基钻井液的摩擦系数显著低于其他两种工况,平均摩擦系数分别为0.31(与GCr15对磨)和0.19(与SiC对磨),说明钛合金钻杆材料在水基钻井液中的摩阻更小,特别是在与SiC对磨时(模拟与岩石摩擦过程)的摩擦系数更低,并且接近于钢制钻杆在油基钻井液中的性能(摩擦系数0.16),这与Jackie E.Smith等人[23]的研究结果认为钛合金钻杆钻井更适合使用水基钻井液的结论相一致。同时可以发现,两种钻杆材料在水基钻井液和油基钻井液中的摩擦振动现象均大幅减小,钛合金更适用于水基钻井液,钢制钻杆更适用于油基钻井液。

对不同工况试验后的磨痕进行对比分析如图11所示。可以看出在空气中,钢制钻杆与GCr15和SiC对磨时磨痕的深度和宽度略大于钛合金钻杆材料,特别是在与SiC对磨时较为明显,磨痕的深度和宽度达到32 μm和932 μm。当在油基和水基钻井液环境下试验时,钢制钻杆的磨痕尺寸要显著小于钛合金钻杆材料,其中在油基钻井液中的磨痕尺寸最小,磨痕最小的深度和宽度分别只有3 μm和166 μm,具有较好的减阻能力;钛合金钻杆材料在工况介质中的磨痕尺寸小于空气中的磨痕,在水基钻井液中的磨痕尺寸最小,其中与SiC对磨时磨痕的深度和宽度只有11 μm和464 μm,说明钛合金材料在水基钻井液条件下和岩石摩擦时的耐磨性能最强、摩擦系数最低,和上文摩擦系数分析结果保持一致,因此使用钛合金钻杆钻井时推荐使用水基钻井液。

对比钛合金钻杆和钢制钻杆在模拟钻井工况下的综合摩擦磨损性能,可以看出在井下含钻井液的工况环境中与钢材对磨时,钛合金钻杆的耐摩擦磨损性能不如钢制钻杆;当与岩石材质对磨时,在油基钻井液工况环境下,钛合金钻杆的摩擦系数高于钢制钻杆,耐摩擦磨损性能不如钢制钻杆,而在水基钻井液中对磨时,钛合金钻杆的摩擦系数低于钢制钻杆,但是磨损量仍然大于钢制钻杆,因此为了钛合金钻杆在现场的应用和推广,需要提高钛合金材料的耐磨性能或进行适当的表面强化处理,提高钛合金钻杆在实际应用中的耐磨性能。

3 结 论

本文通过在标准试验条件和钻井液工况下对钛合金和钢制钻杆进行表面划痕与硬度试验、冲击磨损试验、往复摩擦试验和模拟工况摩擦磨损试验,并对2种钻杆材料的摩擦磨损性能进行对比分析,得出以下结论:

1)试验用钢制钻杆的抗极限划痕载荷和硬度均高于试验用钛合金钻杆,具有良好的抵抗塑性变形能力。

2)不同频率下冲击磨损试验表明,钻杆材料的耐冲击磨损性能受冲击频率的影响较大,钛合金钻杆材料在100 r/min冲击频率下耐冲击磨损性能显著低于钢制钻杆,而在较低和高频率冲击磨损下,钛合金钻杆材料与钢制钻杆材料耐磨性的差异不明显。

3)不同环境和对磨材料对两种钻杆材料的磨损性能影响较大,空气中的钛合金钻杆材料的摩擦系数显著小于钢制钻杆,但在油基和水基钻井液中,钛合金材料的耐磨损性能均低于钢制钻杆;当与GCr15材料对磨时,钛合金材料摩擦系数较高,磨损量、摩擦系数和摩擦振动均随着载荷的增大而增大,磨损机制主要为磨粒磨损,而当与SiC对磨时,钛合金钻杆在水基钻井液中的摩擦系数低于钢制钻杆,摩擦磨损性能随着载荷的变化不明显,磨损机制为典型的粘着磨损。

4)试验用钛合金材料在水基钻井液条件下和岩石摩擦时的耐磨性能最强、摩擦系数最低,因此在使用钛合金钻杆钻井时推荐使用水基钻井液。

5)今后需要提高钛合金材料的耐磨性能或进行适当的表面处理强化,提高钛合金钻杆在实际工况应用中的耐磨性能。