纳米陶瓷球在铁粗精矿再磨中的应用试验

2023-12-16蒋丰祥陈郅隆童佳琪沈远海吴彩斌桂志海

蒋丰祥 胡 城 陈郅隆 童佳琪 沈远海 吴彩斌 桂志海

(1.安徽马钢矿业资源集团南山矿业有限公司;2.江西理工大学资源与环境工程学院)

合适的入选粒度是选矿取得良好指标的前提,磨矿作业可使目的矿物与脉石矿物充分解离[1-3]。但磨矿作业能耗巨大,占整个选矿厂电耗的50%,在磁选厂中更高达75%[4-5],因此选矿中的磨矿是节能降耗的重点。随着国家“双碳”目标的实施,节能降耗成为选矿行业发展的必修课题[6-7]。陶瓷球作为选矿领域中一种新兴的磨矿介质[8-9],具有密度低、耐磨、耐腐蚀、无铁质污染、节约能耗等特点[10-12]。为此,以南山矿凹山选矿厂二段磨给矿为研究对象,探讨二段磨矿中陶瓷球替换钢球的磨矿特性,及其工业化应用的可行性。

1 试验样品及设备

1.1 试验样品

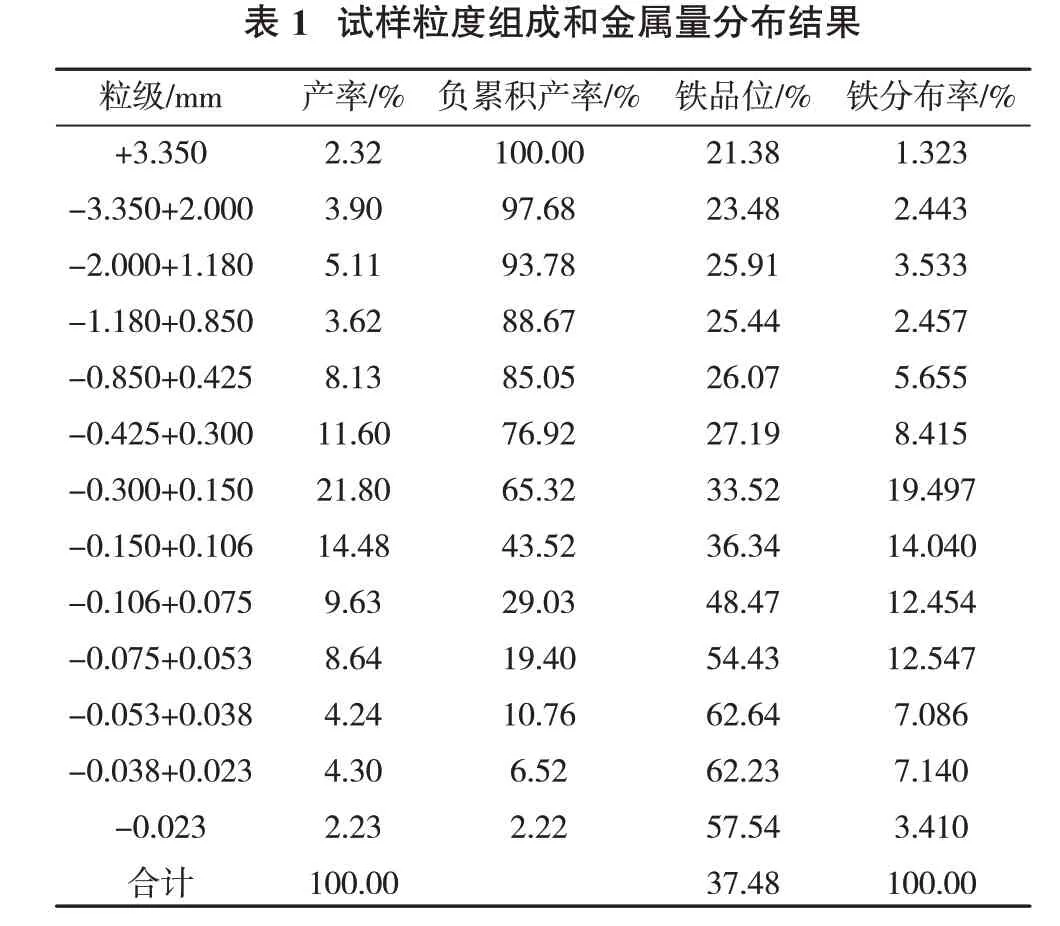

试样取自南山矿凹山选厂二段磨机给矿,样品晾干后,经环堆缩分制样,制成500 g装袋备用。采用环堆十字分割法取试验代表样,进行粒度筛析并化验粒级品位。试样筛析和金属量分布结果见表1。为便于分析磨矿产品质量,根据磁铁矿磁选分离特点,定义+0.15 mm 粒级为欠磨粒级,表征欠磨情况;0.023~0.15 mm 粒级为合格粒级,表征适合磁选分离粒级;-0.075 mm粒级表示标准磨矿粒级。

?

由表1 可知,入磨物料中+2.00 mm 粒级产率6.22%,大颗粒含量较少;+0.15 mm 粒级产率56.48%,铁分布率达43.323%,给矿粒度组成较粗;-0.15+0.023 mm 粒级产率为41.29%,铁分布率达53.267%;随着粒度变细,铁品位上升,说明样品中含铁矿物为易碎矿物,磨矿过程易发生过粉碎现象。对于该矿物的研磨,要注意粗颗粒的磨细,同时减少过磨粒级的产生,增加矿物的有效回收。

1.2 试验设备

试验设备采用武汉探矿机械厂生产的XMBφ200 mm×240 mm球磨机,景德镇百特威尔新材料有限公司生产的纳米复合陶瓷球(以下简称陶瓷球)。该陶瓷球主要成分为三氧化二铝,密度3.7 g/cm3,莫氏硬度为9,主要规格为φ50 mm,φ40 mm,φ35 mm,φ30 mm,φ25 mm,φ20 mm,φ15 mm。试验采用河北钢诺新材料股份有限公司生产的钢球,主要规格为φ50 mm,φ40 mm,φ30 mm,φ25 mm,φ20 mm,φ15 mm。

2 钢球磨矿产品筛析试验

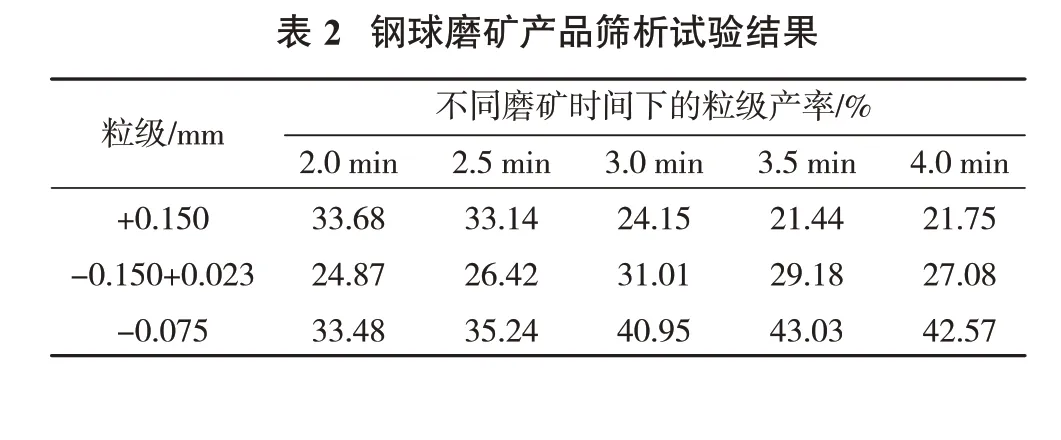

钢球磨矿产品筛析试验采用φ50 mm 钢球,固定充填率为35%,磨矿浓度为72%,磨矿后对磨矿产品进行筛析,试验结果见表2。

?

由表2 可知,随着磨矿时间的增加,磨矿产品的整体粒度分布变细,说明钢球磨矿对该矿石有较好的适应性;在磨矿时间为3.5 min 时,磨矿产品中-0.075 mm 粒级产率最高,+0.15 mm 粒级产率最低,此时磨矿效果最佳。

3 陶瓷球磨矿特性试验

3.1 不同直径陶瓷球磨矿试验

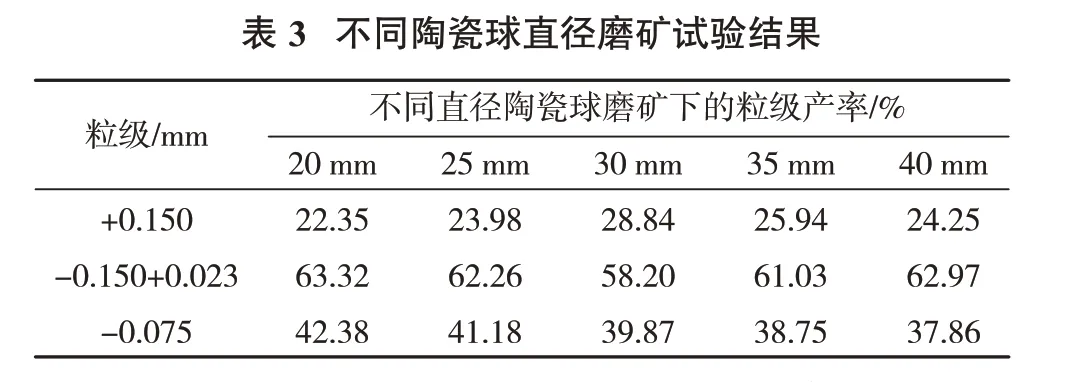

固定磨矿时间3.5 min,充填率35%,磨矿浓度72%,在陶瓷球尺寸分别为φ20 mm,φ25 mm,φ30 mm,φ35 mm,φ40 mm 的条件下进行磨矿,磨矿后对产品进行筛析。不同陶瓷球直径磨矿试验结果见表3。

?

由表3可知,磨矿产品中欠磨粒级产率并不随着球径增大而减小,当陶瓷球球径为20 mm 时,欠磨粒级产率最低,合格粒级产率最高;当陶瓷球球径为30 mm 时,欠磨粒级产率最高,为28.84%,合格粒级产率最低,为58.20%;所以陶瓷球球径不是越大越有利于磁铁矿磨矿。

3.2 球径配比试验

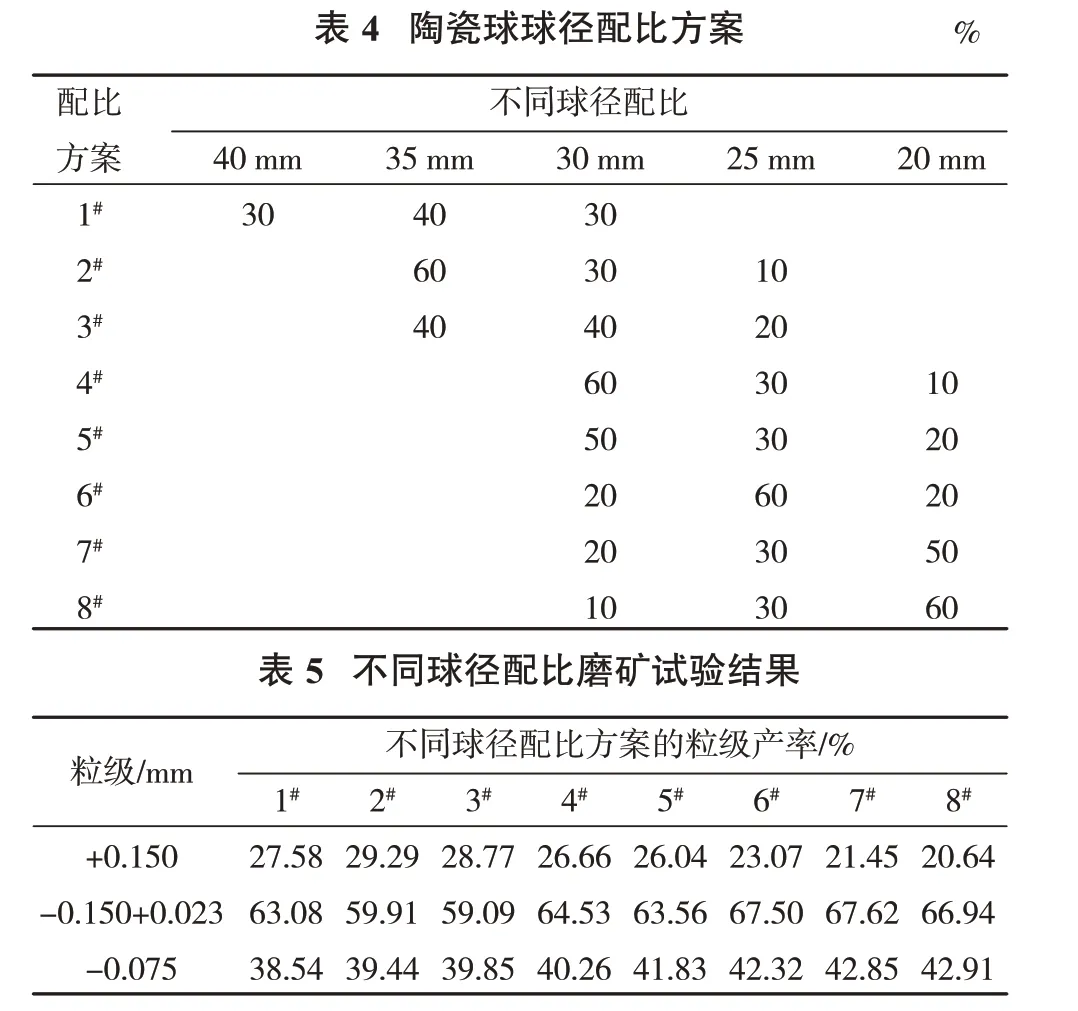

选取8 种不同的陶瓷球配比后进行磨矿,8 种装球制度从1#~8#平均球径依次减小,球径配比方案见表4。磨矿后对产品进行筛析,不同球径配比磨矿试验结果见表5。

?

由表5 可知,随着陶瓷球平均粒径减小,磨矿产品中-0.075 mm 粒级产率增加,欠磨粒级产率减小,该现象与不同陶瓷球直径磨矿试验结果一致,说明小直径的陶瓷球有利于该磁铁矿研磨;从合格粒级看,6#和7#配比的合格粒级产率较高,分别为67.50%和67.62%;综合考虑,6#配比为最佳球径配比。

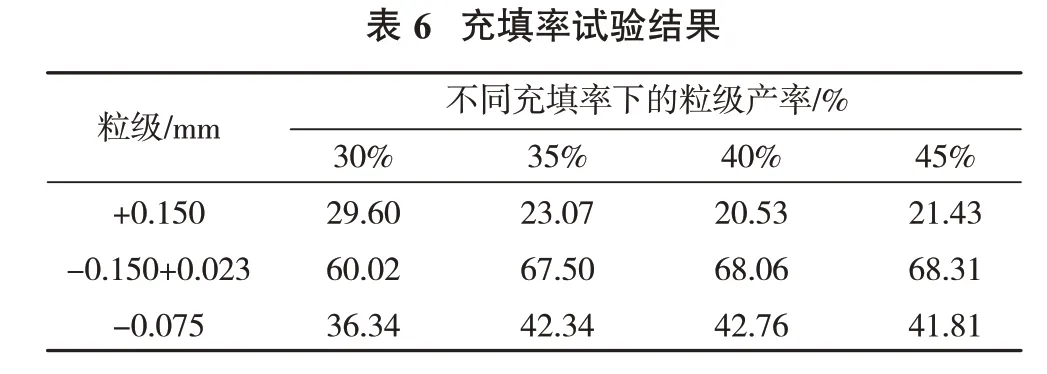

3.3 介质充填率试验

固定6#陶瓷球配比,分别在介质充填率30%,35%,40%,45%的条件下进行陶瓷球磨矿充填率试验,试验结果见表6。

?

由表6 可知,随着陶瓷球充填率增加,磨矿产品中-0.075 mm 粒级产率增加;当充填率达40%时,-0.075 mm 粒级产率为42.76%,欠磨粒级产率为20.53%,合格粒级产率为68.06%,磨矿效果较好;随着磨矿介质充填率从40%增加到45%,-0.075 mm 粒级产率减少,+0.15 mm 粒级产率增加,这是因为磨矿作用以研磨为主,充填率过高,陶瓷球在磨机内做抛落运动困难,大部分陶瓷球做泻落运动,导致冲击作用降低,使欠磨粒级增加,磨矿效果降低;故充填率选择40%。

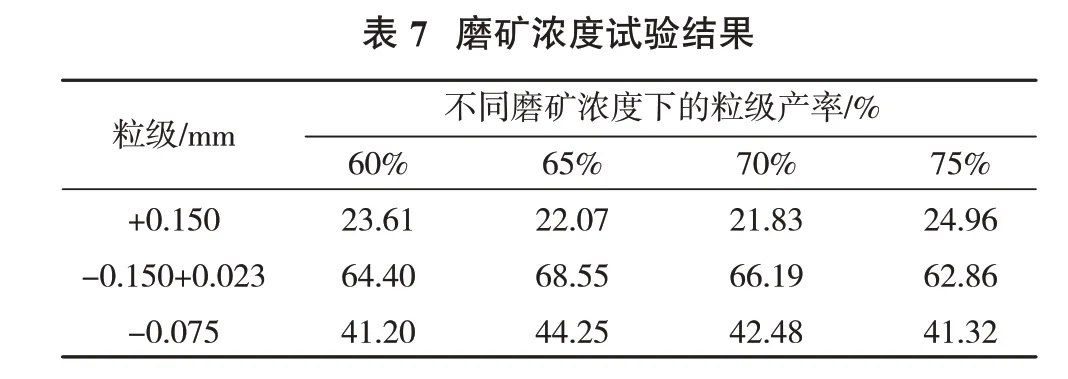

3.4 磨矿浓度试验

固定充填率40%,在磨矿浓度60%,65%,70%,75%的条件下进行磨矿浓度试验,试验结果见表7。

?

由表7可知,随着磨矿浓度的增大,-0.075 mm 粒级产率先增加后减小,最佳磨矿浓度为65%;当磨矿浓度为65%时,陶瓷球磨矿产品的-0.075 mm 粒级产率最高,同时合格粒级产率最高,欠磨粒级产率为22.07%,产品粒度分布较均匀,有利于提高磨矿产品质量。

4 陶瓷球、钢球、陶瓷球+钢球装球制度对比试验

4.1 陶瓷球、钢球、陶瓷球+钢球磨矿产品粒度对比试验

根据现场二段磨作业实际情况,钢球磨矿试验条件为磨矿量500 g,磨矿时间3.5 min,φ50 mm 钢球充填率35%,磨矿浓度72%。陶瓷球磨矿试验条件为磨矿量500 g,磨矿时间3.5 min,陶瓷球充填率40%,磨矿浓度65%,φ30 mm∶φ25 mm∶φ20 mm 陶瓷球装球配比为20%∶60%∶20%。陶瓷球+钢球磨矿条件为磨矿量500 g,磨矿时间3.5 min,陶瓷球+钢球总充填率40%,磨矿浓度65%,φ40 mm 钢球质量占比23%,φ30 mm:φ25 mm:φ20 mm 陶瓷球装球配比为20%∶60%∶20%。磨矿后分别对产品进行筛析,陶瓷球、钢球、陶瓷球+钢球装球制度试验结果见表8。

?

由表8可知,陶瓷球+钢球制度下-0.075 mm粒级远高于钢球-0.075 mm 粒级产率,高出6.77 个百分点;陶瓷球+钢球与陶瓷球的+0.15 mm 粒级含量均小于钢球,说明陶瓷球在+0.15 mm 粒级磨矿效果优于钢球;陶瓷球+钢球与陶瓷球的-0.15+0.023 mm 粒级含量均大于钢球,说明对于钢球磨矿,陶瓷球在一定条件下可增大-0.15+0.023 mm粒级的产生,提高了磨矿效果。

4.2 陶瓷球、钢球、陶瓷球+钢球磨矿产品磁选试验

将陶瓷球、钢球和陶瓷球+钢球的磨矿产品分别进行磁选作业。磁选流程见图1,试验结果见表9。

?

由表9 可知,使用陶瓷球和陶瓷球+钢球所得磁选精矿品位均大于钢球,使用陶瓷球、钢球、陶瓷球+钢球所得磁选精矿回收率分别为97.92%,95.45%,98.16%,使用陶瓷球比钢球所得的精矿回收率提高了2.47 个百分点,使用陶瓷球+钢球比钢球提高了2.71 个百分点;陶瓷球替换钢球作为磨矿介质,可以提高精矿铁品位和回收率,有效改善了磨矿产品的粒度分布特性,提高磁选指标。

5 结 论

(1)使用陶瓷球磨矿时,在磨矿时间3.5 min,磨矿浓度65%,陶瓷球充填率40%,陶瓷球φ30 mm:φ25 mm:φ20 mm 配比为20%∶60%∶20%的条件下,试验室磨矿效果较好。

(2)在相同的磨矿条件下,充填率为40%时,陶瓷球磨矿能力优于钢球,陶瓷球的合格粒级(-0.15+0.023 mm)产率比现场钢球的合格粒级产率高12.37个百分点;陶瓷球的欠磨粒级(+0.15 mm)产率比现场钢球的欠磨粒级产率降低了8.01个百分点。

(3)在相同的试验条件下,使用陶瓷球和陶瓷球+钢球所得磁选精矿品位均大于钢球介质,使用陶瓷球比钢球所得的精矿回收率提高了2.47 个百分点,使用陶瓷球+钢球比钢球提高了2.71 个百分点。陶瓷球替换钢球作为磨矿介质,可以提高精矿铁品位和回收率,有效改善磨矿产品的粒度分布特性,提高磁选指标。