耐高温合成树脂胶粘剂制备及性能研究

2023-12-15王建明

王建明

(兰州助剂厂股份有限公司,甘肃 兰州 730000)

0 引 言

现代建设工程中,需要用胶粘剂将不同材料紧密结合起来。而当前工业生产的胶粘剂,存在使用期短、耐温性能差的问题。为了满足耐高温工程需要,人们开始研究以耐高温合成树脂作为基料,制备新型胶粘剂[1~2]。这种合成树脂材料具有内聚强度高、黏附性能好、耐热性能优越等特点,制得胶粘剂可以应用到更多行业[3]。但是,目前对于耐高温合成树脂胶粘剂的研究还不够深入,为使胶粘剂应用不受限制,需要重点分析耐高温合成树脂胶粘剂制备过程[4],以及胶粘剂材料的综合性能问题。

为了得到更加符合实际情况的性能研究结果,本研究经过实验原料选取、合成树脂制作、胶粘剂制备等环节,制备出耐高温合成树脂胶粘剂。并针对不同配比的胶粘剂样品分别进行测试,多方面了解胶粘剂的具体应用性能。

1 实验材料制备

1.1 主要原料

2,6- 萘二甲酸二甲酯(NDC),天津市阿法埃莎化学有限公司;乙二醇(EG),天津市北方天医化学试剂厂;间苯二甲酸二甲酯-5- 磺酸钠(SIPM),上海彤源化工有限公司;钛酸四丁酯(TBT),天津市科密欧化学试剂有限公司;三氧化二锑(Sb2O3)、聚醚多元醇和聚氧乙烯山梨醇单油酸酯(Tween-80),天津市化工试剂厂;聚醚多元醇,自制。以上原料均为分析纯。

1.2 合成树脂制作

本实验应用的合成树脂,是经过熔融缩聚合成处理得到的[6],实际合成树脂制作主要包括3 个环节,分别是酯交换、预缩聚、缩聚。

其中,在酯交换环节,需要选择9.15 g 自制聚醚多元醇、9.16 g 的2,6- 萘二甲酸二甲酯、1.18g 的间苯二甲酸二甲酯-5- 磺酸钠、2.65 g 的乙二醇,连同适量的钛酸四丁酯一起放进三口瓶内,对三口瓶不断加温,直到反应物表现出熔融状态再进行搅拌。搅拌均匀后,将混合材料先放在180 ℃条件下1 h,再放在200 ℃条件下2 h,直到检测到酯交换馏出副产物中甲醇含量超过90%,就代表酯交换处理结束。

而后,进入预缩聚环节,向三口瓶中继续添加三氧化二锑,在初始温度为200 ℃时,每一次间隔0.5 h 升温10 ℃,直到反应温度达到240 ℃,保持恒温状态1 h,完成预缩聚处理。

再次提升反应温度到280 ℃,在该条件下去除反应物中的小分子,直到产物形成聚合物后停止反应[7],并在充满氮气的环境下取出产物,将其放置在室温条件下自然冷却,即可得到耐高温合成树脂。

按照上述操作步骤合成树脂时,具体合成路线如图1 所示。

图1 树脂合成路线示意图Fig. 1 The schematic diagram of resin synthesis route

合成树脂制作结束后,得到胶粘剂制备所需的基础材料。

1.3 胶粘剂制备

准备60 mL 蒸馏水,并向其中滴入1 mL 聚醚多元醇和聚氧乙烯山梨醇单油酸酯,得到备用溶液。再将15 mL 的合成树脂溶液与30 mL 四氢呋喃溶液放在一起搅拌,得到混合溶液,取适量混合溶液滴入备用溶液中不断搅拌[8],直到混合溶液内存在的四氢呋喃完全蒸发,即可得到合成树脂水乳液。将上述合成树脂水乳液按照30%、40%、50%及60%的比例,分别与固化剂和促进剂进行配置,即可完成耐高温合成树脂胶粘剂的制备。为了便于后续实验操作,将4 种比例配置的胶粘剂,分别标注为E1、E2、E3、E4。

1.4 试样制备

为了便于实验操作,制作了2 种试样,一种是裁剪出尺寸为80 mm×20 mm×2 mm 的铁片,将胶粘剂均匀涂抹在2 个铁片上,并放在加热系统中,在80 ℃和120 ℃条件下分别固化1 h,得到加固后的试样。该试样主要用于拉伸剪切强度测试、剥离强度测试、黏度测试等。

另一种是将制备的胶粘剂放入20 mm×10 mm×5 mm 的铝制盒子中,保持表面平整后进行固化处理,得到胶粘剂固化物,作为后续吸水性能测试、表面接触角测试的基础。

2 实验方法

2.1 表面接触角测试

对胶粘剂固化物,分别进行不同时间的碱处理,通过DSA30 表面接触角仪,测试不同处理时间下的固化物表面接触角,基于此明确胶粘剂的亲疏水性能。

2.2 凝胶化测试

准备一个热盘放置在加热设备上,设置温度升到指定温度,通过注射器取样部分胶粘剂涂抹到热盘,利用ASIDA-NJ11A 型凝胶化时间测试仪,记录胶粘剂凝胶化耗时。

2.3 黏度测试

将固化后的胶粘剂试样放在加温设备中,设置初始温度为70 ℃,按照每间隔30 s 升温1 ℃的速率,保持实验温度不断上升。在升温过程中,使用CAP2000+锥板黏度计,不断记录黏度测试结果。

2.4 吸水性能测试

为了测试耐高温合成树脂胶粘剂的吸水性能,参考塑料吸水性试验方法[9],将胶粘剂固化物固定在载玻片上,称重后浸入恒温水中,12 h 后取出再次称重,根据2 次称重结果,计算胶粘剂样品的吸水率,具体计算过程如公式(1)所示。

公式中,ϑ 表示吸水率,η1表示干燥样品质量,η2表示浸泡后样品质量。

2.5 拉伸强度测试

选用添加铁片制作的胶粘剂试样,并通过H10K-S 双臂万能材料试验机,进行拉伸强度测试。

2.6 剥离强度测试

除此之外,本次性能研究还进行了剥离强度测试,参考国家标准的胶粘剂剥离强度测试方法,将胶粘剂固化物裁剪为长条,与载玻片粘合起来,放置到万能材料测试机上,使用的试验机应使试样的破坏负荷在满标负荷的15%~80%之间,试验机移动速度在(5±1)mm/min 范围内保持稳定,并计算胶粘剂的剥离强度[10]。剥离强度测试过程中,应用的测试装置如图2 所示。

图2 剥离强度试验装置Fig. 2 The device for peel strength test

剥离强度的计算公式为:

公式中,φ 表示剥离强度,F 表示剥离力,Ψ 表示粘合宽度。

为了保证剥离性能分析结果的准确性,实际计算过程中,需要根据剥离力最大值、平均值和最小值,分别进行剥离强度计算,再求取平均剥离强度,作为实验测试结果。

3 实验结果分析

3.1 表面性能分析

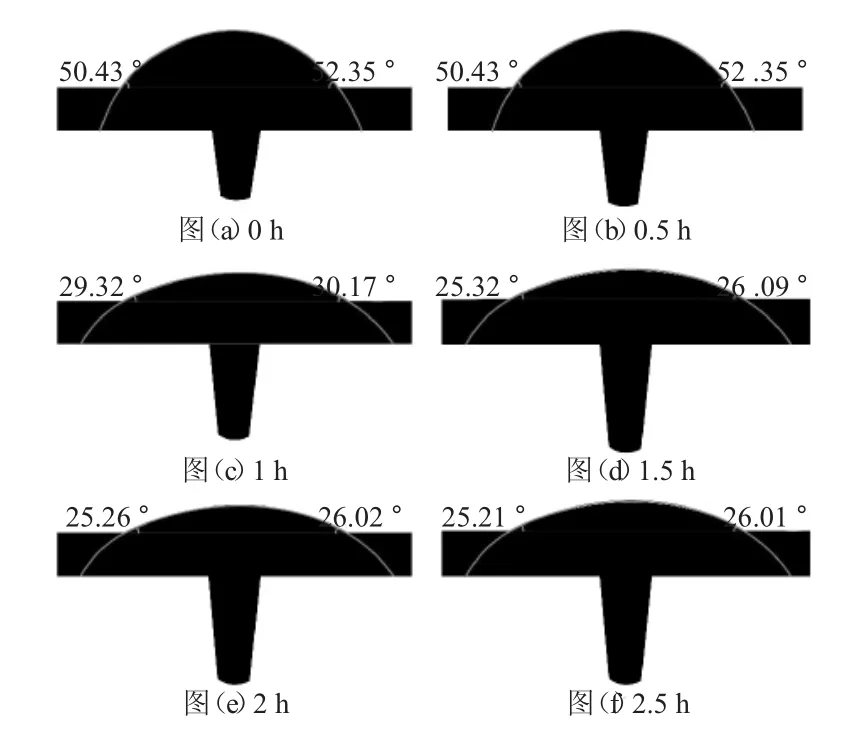

经过碱处理后,胶粘剂固化物的酰胺键,会表现出水解断裂情况,结合氢离子形成羧基,从而达到改善胶粘剂表面亲水性能的目的。在表面性能分析过程中,观察不同时间碱处理下胶粘剂固化物的表面接触角,得到图3 所示的测试结果。

图3 表面接触角变化示意图Fig. 3 The schematic diagrams of surface contact angle change

根据图3(a)和图3(b)可知,耐高温合成树脂胶粘剂在经过0.5 h 的碱处理后,表面接触角并未发生变化,表明胶粘剂基础亲水性较低。而经过1 h碱处理后,在碱的刻蚀作用下,表面接触角从50.43°、52.35°,直接降低到29.32°、30.17°,胶粘剂的亲水性得到明显提高。随后的图3(d)(e)(f)显示,碱处理1 h 后,接触角降低幅度有限。

3.2 凝胶化性能分析

分别在不同温度条件下对4 种不同配比的胶粘剂进行凝胶化性能测试,得到图4 所示的凝胶化时间变化曲线。

图4 凝胶时间随温度变化曲线Fig. 4 The curves of gelation time changing with the temperature

根据图4 可知,4 种耐高温合成树脂胶粘剂样品,在温度较高的环境下,凝胶化所需的时间更短,这也验证了胶粘剂的耐高温性能。胶粘剂配好的第11 天与第8 天、第5 天和第2 天相比,在120 ℃条件下,E1、E2、E3、E4 的凝胶化时间均出现了明显的下降;在配好的第2 天,E1、E2、E3、E4 就可以在170 ℃条件下实现快速凝胶化,说明随着温度的增加,凝胶化时间逐渐变短。其中,胶粘剂E4 的凝胶化时间最短,其合成树脂添加比例为4 种胶粘剂中合成树脂含量最高的,为60%,这也表明胶粘剂中合成树脂含量越大,凝胶化时间越短。

3.3 黏度性能分析

在耐高温合成树脂胶粘剂制备完成后,分别在配制完成后第1 天、第3 天、第5 天,观察温度提升后,胶粘剂的黏度变化曲线,如图5 所示。

图5 随温度变化的黏度曲线Fig. 5 The curves of viscosity changing with the temperature

根据图5 可知,4 种不同合成树脂比例胶粘剂的黏度,都会随着温度的上升而下降。在配胶后的第5 天,在最高95 ℃的条件下,E1 的黏度从最初的2.1 Pa·s 上升至4.2 Pa·s,E2 的黏度从最初的2.0 Pa·s 上升至3.4 Pa·s,E3 的黏度从最初的2.0 Pa·s上升至2.4 Pa·s,E4 的黏度从最初的1.2 Pa·s 上升至2.2 Pa·s。其中,E1 的黏度上升最高,增加了2.1 Pa·s,其次是E2 和E3,黏度最低的是E4。此外,对比图5 可以发现,胶粘剂放置时间延长后,其基础黏度和高温条件下黏度均有所增长。

3.4 吸水性能分析

通过测量得到不同胶粘剂样品的干重、湿重和吸水率,统计结果如表1 所示。

表1 胶粘剂固化后的吸水率Table 1 The water absorption of adhesive after curing

由表2 可知,4 种配比胶粘剂的吸水率均低于1%,分别为0.848%、0.816%、0.427%、0.523%,这表明水对耐高温合成树脂胶粘剂产生的影响较小。

表2 不同胶粘剂体系承受最大力Table 2 The maximum loading force of different adhesive systems

3.5 拉伸剪切强度分析

通过万能材料试验机,获取胶粘剂的拉伸剪切强度数据,如表2 和图6 所示。

图6 胶粘剂的最大形变和最大抗拉强度Fig. 6 The maximum deformation and maximum tensile strength of the adhesive

从表2 可以看出,4 种胶粘剂样品能承受的最大力是不同的,E1 仅为3 358.25 N,E4 却达到了7 932.21 N,说明合成树脂含量的增加,会使胶粘剂可承受力增大。

而胶粘剂试样可承受的最大形变、最大强度,如图6 所示。

根据图6 可知,从E1 到E4 最大强度不断增大,从最初的10.9 MPa 增大至26.4 MPa。而最大形变也表现出不断增大的趋势,E3 最大形变达到了4.40 mm,但E4 的最大形变又降低至3.93 mm。

3.6 剥离强度分析

将胶粘剂试样浸泡到二乙二醇甲醚溶液内,在不同浸泡时间下分别测试其剥离强度,得到图7 所示的测试结果。

图7 胶粘剂剥离强度损失统计图Fig. 7 The statistical chart of peeling strength loss of the adhesive

根据图7 可知,浸泡天数的增加,会使不同胶粘剂样品的剥离强度出现一定程度的下降,而剥离强度的下降会在一定程度上使两个黏合界面之间的粘结能力减弱。当浸泡天数为15 d 时,胶粘剂平均剥离强度为621 N/m,相比初始剥离强度,保留率为96.53%。30 d、60 d 浸泡后,剥离强度保留率分别为92.51%、88.1%。当浸泡天数达到90 d 后,胶粘剂平均剥离强度降低至165 N/m,此时剥离强度保留率为84.23%。

4 结 论

为了研究性能更加优越的耐高温合成树脂胶粘剂,本文按照30%、40%、50%及60%的比例添加合成树脂制备出4 种胶粘剂,并针对该材料进行一系列性能测试,得出以下性能测试结果:

(1) 碱处理1 h 后表面接触角从50.43 °、52.35 °,直接降低到29.32 °、30.17 °;表明其基础亲水性较差,可在进行胶粘剂制备过程中进行1 h的碱处理,可以有效改善其表面亲水性,实现胶粘剂表面粘结性能的提升。

(2)4 种胶粘剂均可在170 ℃条件下实现快速凝胶化,合成树脂含量越高凝胶化时间越短;并且在放置5 d 后在最高95 ℃的条件下,胶粘剂黏度最大可增加2.1 Pa·s。

(3)4 种胶粘剂的吸水率均低于1%,表明水对耐高温合成树脂胶粘剂产生的影响较小。

(4)合成树脂含量最高的胶粘剂拉伸剪切承受力最大可达7 932.21 N,最大形变降低至3.93 mm;说明合成树脂添加量的增加,会使可承受最大力、最大形变和最大强度增大。

二乙二醇甲醚溶液会引起胶粘剂剥离强度的下降,在未来使用过程中,需要避免这种环境。