负载型钯镍双金属纳米催化剂催化十二氢-N- 乙基咔唑脱氢反应研究*

2023-12-15刘鹏飞白雪峰

刘鹏飞,白雪峰

(黑龙江省科学院石油化学研究院,黑龙江 哈尔滨 150040)

0 前 言

鉴于化石燃料供应减少和燃烧带来的环境问题愈发严峻,人们迫切需要开发利用清洁高效和可再生能源来替代现有的不可再生化石燃料。在诸多清洁能源中,氢能在当前和未来的可再生能源经济中具有重要作用[1,2]。氢气具有很高的质量能量密度,在燃料电池中使用或直接燃烧时只产生无污染的水,可以充分利用可再生和可持续能源等优势。目前制氢工艺已相对成熟,因为氢气质轻、易燃易爆,所以氢气的储存运输技术是制约氢能大规模使用的关键环节[3]。

与其他储氢技术相比,液体有机氢载体(LOHC)储氢技术被认为是最有前途的解决方案。在常见的LOHC 体系中,以N- 乙基咔唑(NEC)/十二氢-N- 乙基咔唑(12H-NEC)作为储氢载体,杂环芳烃中N 原子的引入可以显著降低LOHC 的脱氢焓和脱氢反应温度,有利于释氢反应的进行[4]。LOHC 储氢循环分为加氢反应和脱氢反应,加氢反应可在工厂中完成且工艺成熟。而脱氢反应一般在常压下进行,存在脱氢温度高,初始速度低等问题。开发具有高活性和高选择性的新型催化剂对于NEC/12H-NEC 储氢体系中的脱氢反应具有重要意义[5]。

负载型钯基催化剂具有催化效率高、用量少、选择性高、易分离、重复使用性好等优点,被广泛地应用于脱氢催化剂。但由于贵金属的价格很贵,单金属钯催化剂不利于催化剂规模化应用。引入非贵金属来代替部分金属钯形成合金结构催化剂来降低成本,并利用双金属间电子转移来提高催化活性是催化剂研发的热点[6]。

本章以活性炭为载体,以NaBH4为还原剂,NiCl2和Na2PdCl4为前驱体,采用化学还原- 超声辅助置换法分步制备了活性炭负载钯镍双金属催化剂(PdNi/AC),通过N2吸附- 脱附、XRD、XPS 和TEM等分析手段对得到的催化剂进行结构、组成与形貌表征。考察了催化剂制备条件对催化剂催化性能的影响,筛选出最佳制备条件。

1 实验部分

1.1 实验原料

活性炭(AC),温州斐瑞德贸易有限公司;氯化钯(PdCl2),西安凯立新材料有限公司;六水合氯化镍(NiCl2·6H2O),麦克林生化科技股份有限公司。

1.2 实验仪器

催化剂的孔径分布和比表面积采用美国Quantachrome 公司的ASIQMU001-5 吸附仪测试,BrunauerEmmett-Teller(BET)公式和离散傅里叶变换(DFT)模型用于计算比表面积和孔径。X 射线光电子能谱(XPS)采用Thermo Escalab 250Xi X 射线光电子能谱仪,采用单色Al-Ka 辐射(1 486.6 eV)和C1s 峰的结合能(284.5 eV)进行校正。X 射线衍射分析(XRD) 采用德国Bruker 公司的D8 型ADVANCE X 射线衍射仪,Cu 靶Kα 射线源(λ=1.541 8Å),管电压为40 kV,管电流为40 mA,扫描范围为10~90°。催化剂表面的粒径和分布采用200 kV 下操作的FEI Talos F200X 透射电子显微镜(TEM)测试。

1.3 负载型催化剂的制备

称取0.2 g 活性炭于100 mL 烧杯中,加入1.63 mL 0.01 mol/L 的NiCl2溶液,室温搅拌浸渍12 h,然后按照一定的NaBH4/Ni2+物质的量比,向上述溶液中逐滴加入0.01 mol/L NaBH4,搅拌2 h 进行Ni2+的还原,最后将反应液离心分离出固体产物,水洗至中性,于60 ℃下烘干12 h。将上述固体颗粒加到3.80 mL 0.01 mol/L Na2PdCl4溶液中,加入适量水,在一定功率下进行超声反应,再离心、洗涤、干燥,得到活性炭负载钯镍双金属纳米催化剂,命名为PdNi/AC-P/t,P 代表超声功率,t 代表超声时间,金属总理论负载量为2.5%(wt)。

1.4 12H-NEC 的制备

12H-NEC 通过NEC 加氢制得,具体操作过程见参考文献[7]。

1.5 催化剂催化性能的评价

以12H-NEC 脱氢反应为探针反应,考察催化剂的催化性能。在25 mL 三颈烧瓶中加入2 g 12H-NEC,并按照Pd/12H-NEC 物质的量比为0.1%,0.2%,0.3%,加入PdNi/AC 催化剂,控制反应温度为160~180 ℃,定时从三颈烧瓶中取少量液体进行气相色谱分析,反应6 h 终止。采用日本岛津公司GC2030 气相色谱仪分析,色谱柱为SH-Rtx-5,色谱柱温度150 ℃,进样口温度260 ℃,FID 检测器温度270 ℃,分流比为39。色谱各组分的出峰位置由美国安捷伦公司生产的气相色谱质谱联用仪(GC7890B- MSD5977A)来确定。

2 实验结果与讨论

2.1 催化剂制备条件对PdNi/AC 催化12H-NEC脱氢的影响

为了筛选最适宜的催化剂制备条件,分别考察了Pd/Ni 物质的量比,NaBH4/Ni2+物质的量比,Ni2+还原时间,超声还原Pd2+功率及时间对催化剂催化性能的影响,实验结果分别见图1~3。

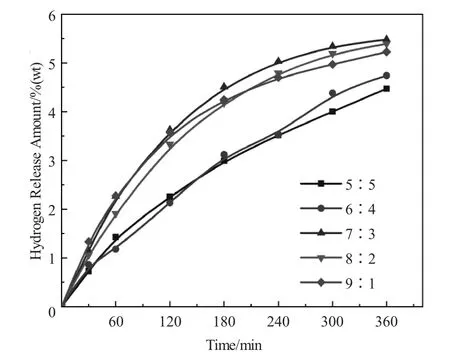

图1 Pd/Ni 物质的量比对催化12H-NEC 脱氢反应的影响Fig.1 The effect of molar ratios of Pd/Ni on the catalytic dehydrogenation of 12H-NEC

由图1 可知,随着Pd/Ni 物质的量比的降低,催化剂的脱氢性能呈现先升后降的趋势。Pd/Ni 物质的量比为7∶3 时制备的PdNi/AC-7∶3 释氢量最大,6 h 为5.48%(wt)。结果表明催化剂制备过程中在Pd 中添加少量的Ni,催化剂可表现出较为优异的催化性能,而在Ni 的加入量过多时,催化剂的催化性能会明显下降。

由图2(a,b)可知,随着NaBH4/Ni2+物质的量比和Ni2+还原时间的增加的升高,催化剂的脱氢性能呈现先升后降的趋势。NaBH4/Ni2+物质的量比为2∶1,Ni2+还原时间2 h 时,制备的PdNi/AC 释氢量最大。NaBH4用量过低时Ni2+未能被完全还原,影响后续Ni 还原Pd2+的反应,造成催化剂活性位点不足;NaBH4用量过高时会加速Ni2+还原,产生团聚现象。

图2 NaBH4/Ni2+物质的量比(a)和Ni2+还原时间(b)对催化12H-NEC 脱氢反应的影响Fig. 2 The effect of NaBH4/Ni2+molar ratio(a) & Ni2+reduction time(b) on the catalytic dehydrogenation of 12H-NEC

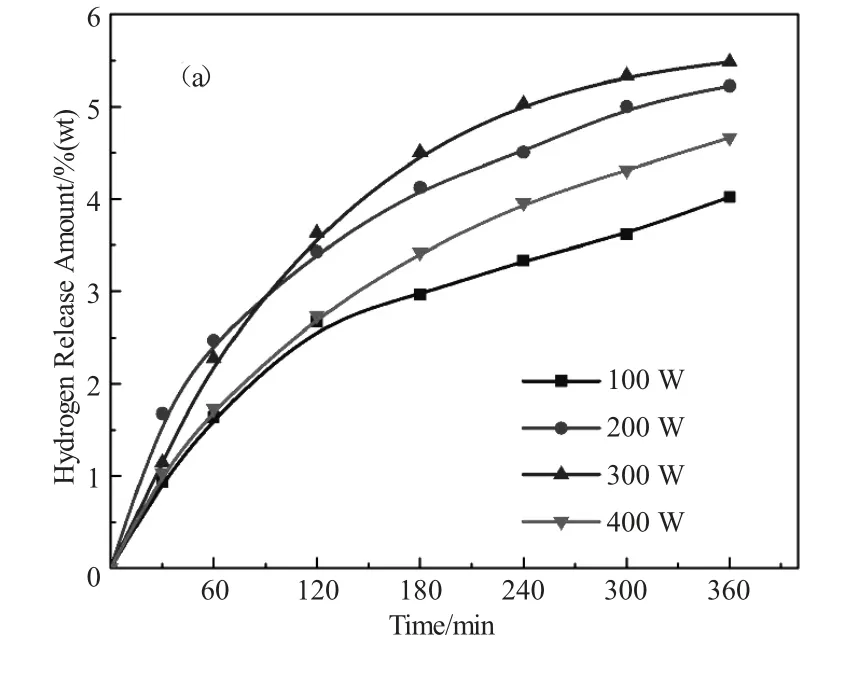

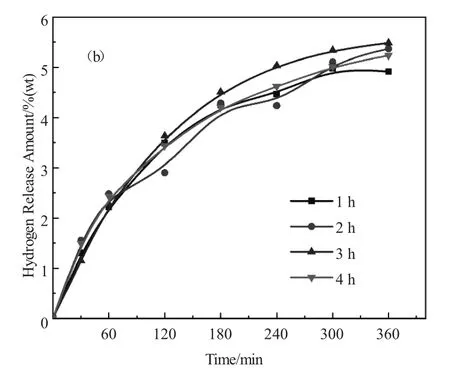

由图3(a,b)可知,随着超声功率的升高和超声时间的增加,催化剂的脱氢性能呈现先升高后降低的趋势,300 W 下超声3 h 时制备的PdNi/AC 释氢量最大。超声功率过高会破坏催化剂载体的孔道结构,纳米粒子无法均匀分散在载体上进而产生一定程度的团聚现象。超声时间过短,Pd2+未被充分还原,催化活性位点不足,影响催化性能。

图3 超声功率(a)和超声时间(b)对催化12H-NEC 脱氢反应的影响Fig. 3 The effect of ultrasonic power (a) & ultrasonic time (b)on the catalytic dehydrogenation of 12H-NEC

综上所述,PdNi/AC 最佳制备条件为Pd/Ni 物质的量比7∶3、NaBH4/Ni2+物质的量比2∶1、Ni2+还原时间2 h、超声还原Pd2+功率为300 W、超声时间3 h。所制备的PdNi/AC-300/3 催化12H-NEC 脱氢反应6 h,12H-NEC 转化率为99.58%,NEC 选择性为91.53%,释氢量达到5.48%(wt),释氢率达到94.65%。

2.2 催化剂的表征

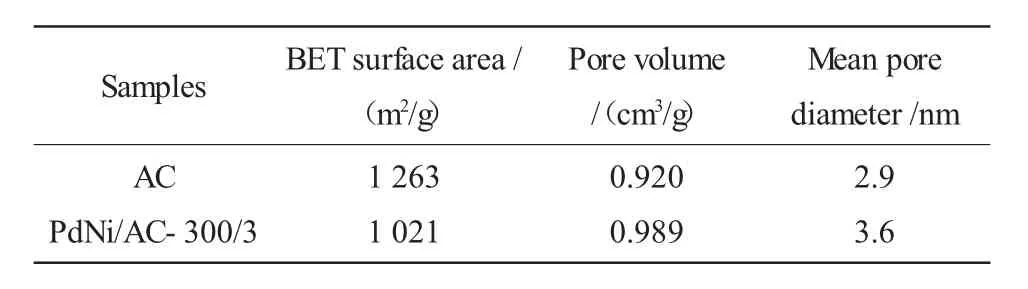

利用N2吸附- 脱附,XRD,XPS,TEM 对PdNi/AC-300/3 进行了表征,探讨催化剂的化学与物理性质对催化脱氢性能的影响规律,表征结果分别见图4~7 和表1。

表1 AC 和PdNi/AC-300/3 的孔结构参数Table 1 The pore structure parameters of AC and PdNi/AC-300/3

图4 PdNi/AC-300/3 和AC 的(a)氮气吸附-脱附等温线(b)孔径分布曲线Fig.4 The nitrogen adsorption-desorption isothermsand (a) &pore size distribution curves (b) of PdNi/AC-300/3 and AC

由图4(a)可知,样品的等温线属于IV 型等温线。在较低的相对压力下吸附曲线随着P/P0的增加而急剧上升,这表明催化材料被单层吸附并含有大量的微孔。 曲线在端部出现向上翘曲(0.9

由图5 可以看到,PdNi/AC-300/3 催化剂在43.2°处出现明显的衍射峰对应Pd(111)晶面,54.7°处出现的衍射峰对应Ni(200)晶面。Ni(200)的衍射峰正偏移,同时,AC 负载PdNi 双金属催化剂中Pd 的衍射峰略高于单Pd,表明Pd 和Ni 之间形成了合金结构[8]。

图5 PdNi/AC-300/3 的XRD 谱图Fig. 5 The XRD pattern of PdNi/AC-300/3

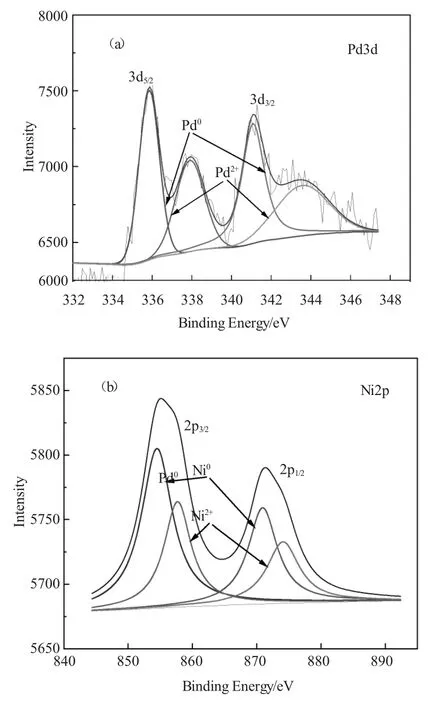

由图6(a)可知,结合能为335.8 eV 和341.1 eV的特征峰分别对应Pd03d5/2 和Pd03d3/2 的峰,结合能为337.9 eV 和343.6 eV 的特征峰分别对应Pd2+3d5/2 和Pd2+3d3/2 的峰。所制备PdNi/AC 的Pd0的结合能与文献报道偏大约0.8 eV[9-10]。由图6(b)可知,结合能为854.5 eV 和870.9 eV 的特征峰分别对应Ni02p3/2 和Ni02p 1/2 的峰,结合能为857.7 eV 和874.1 eV 的特征峰分别对应Ni2+2p3/2 和Ni2+2p1/2的峰,所制备PdNi/AC 的Ni0的结合能与文献报道值偏小约0.4 eV[11]。Pd、Ni 金属电子结合能的偏移说明了Pd 与Ni 之间发生了电子转移,也证明有PdNi 合金生成。

图6 PdNi/AC-300/3 的XPS 谱图Fig. 6 The XPS spectra of PdNi/AC-300/3

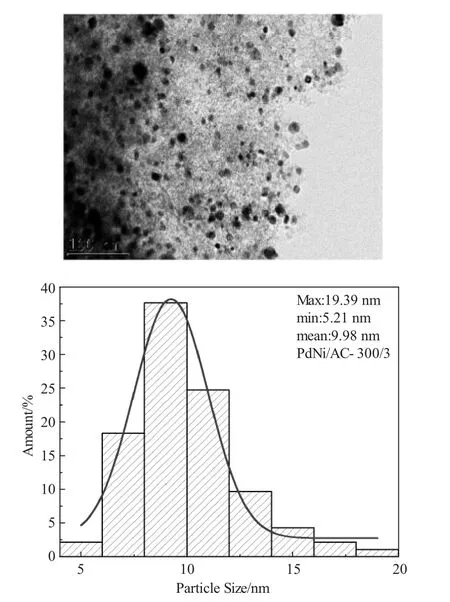

由图7 可观察到,PdNi/AC-300/3 催化剂中金属纳米粒子均匀地分布在载体上,粒径分布在5.21~19.39 nm 之间,平均粒径为9.98 nm,无明显团聚现象。

图7 PdNi/AC-300/3 的TEM 照片与粒径分布图Fig.7 The TEM image and particle size distribution of PdNi/AC-300/3

2.3 PdNi/AC-300/3 催化剂反应条件的优化

为了筛选最适宜的脱氢反应条件,考察了反应温度和催化剂用量对 PdNi/AC-300/3 催化12H-NEC 脱氢反应性能的影响。

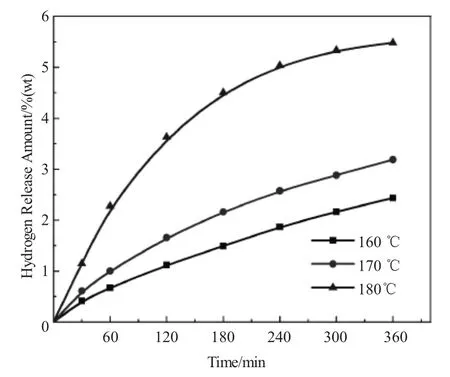

为了考察反应温度对PdNi/AC-300/3 脱氢活性的影响,控制Pd/12H-NEC 物质的量比为0.3%,分别在160 ℃,170 ℃,180 ℃下进行12H-NEC 脱氢反应,实验结果分别见图8。

图8 脱氢温度对催化12H-NEC 脱氢反应的影响Fig. 8 The effect of dehydrogenation temperature on the catalytic dehydrogenation of 12H-NEC

由图8 可知,随着脱氢温度的上升,释氢量增加,180℃时释氢量最大。这是由于脱氢反应为吸热反应,温度上升有利于脱氢反应的进行。

为了考察催化剂用量对PdNi/AC-300/3 脱氢活性的影响,在反应温度180 ℃,Pd/12H-NEC 物质的量比分别为0.1%,0.2%,0.3%条件下进行了12H-NEC 脱氢反应,实验结果见图9。

图9 催化剂用量对催化12H-NEC 脱氢反应的影响Fig. 9 The effect of catalyst dosage on the catalytic dehydrogenation of 12H-NEC

由图9 可知,随着催化剂用量增加,释氢量增加,Pdi/12H-NEC 物质的量比为0.3%时,释氢量最大。

综上所述,最适宜的脱氢反应条件为反应温度180 ℃和催化剂用量Pd/12H-NEC 物质的量比为0.3%。

3 结 论

采用化学还原- 超声辅助置换法制备了具有高效催化12H-NEC 脱氢性能的PdNi/AC 催化剂。通过对制备的催化剂的结构、组成和形貌的表征和催化12H-NEC 脱氢性能考察,得到了如下结论:

(1) Pd 和Ni 纳米颗粒均匀分散在活性炭的表面,形成合金结构。

(2)PdNi 双金属存在协同作用,Pd 与Ni 之间发生电子转移,提高了催化性能。

(3)在180 ℃,Pd/12H-NEC 物质的量比为0.3%的条件下,PdNi/AC-300/2 催化12H-NEC 脱氢反应6 h 时,12H-NEC 转化率为99.58%,NEC 选择性为91.53%,释氢量为5.48%(wt),释氢率达到94.65%。