氢氧化铝焙烧炉耐高温烟气金属电袋复合除尘器应用

2023-12-14王向伟武君磊

王向伟,武君磊

(1.中铝郑州有色金属研究院有限公司,河南 郑州 450041;2.河南华慧有色工程设计有限公司,河南 郑州 450041;3.中国铝业股份有限公司,北京 100082)

国内拜耳法生产氧化铝过程中,氢氧化铝焙烧生成氧化铝普遍采用气态悬浮焙烧炉,该炉原设计配套采用电除尘器,烟气经过电除尘器后粉尘排放浓度设计值在50 mg/Nm3以内。随着国家环保要求的提高以及超低排放要求的提出,《铝工业污染物排放标准》(GB 25465-2010)于2013年进行修改,对氢氧化铝气态悬浮焙烧炉烟气颗粒物排放限值做了明确的规定,要求重点地区的氧化铝企业氢氧化铝焙烧炉烟气颗粒物排放按限值10 mg/Nm3执行[1]。鉴于此,原有的电除尘器均不能满足环保要求。

氢氧化铝焙烧炉烟气具有高温、高压、高湿、高浓度等特点,烟气的高温性能尤为突出。当机组正常运行时,尾部烟气的温度一般只有150℃左右。但是在起动炉子或异常工况下,烟气温度最高能达到350℃。由于纤维滤料(如 PPS、 PTFE、PI等)布袋材质耐高温能力有限,所耐烟气最高温度只有260℃[2],在260℃以上高温烟气情况下容易出现滤袋高温烧损问题。因此,氢氧化铝焙烧采用袋式除尘技术也不适合。

电袋复合除尘器自二十一世纪初期在国内开始应用,近20年来在电力行业得到广泛应用,除尘性能长期高效稳定,运行阻力低,滤袋使用寿命长。由于氢氧化铝焙烧炉烟气的高温特点,电场+布袋的电袋复合除尘净化技术也不能用于氢氧化铝焙烧炉烟气处理。

新型耐高温不锈钢(316L、310S)金属滤材耐温可达400~600℃,用金属滤袋取代原来的纤维布袋,除尘性能稳定,适用于高温烟气工况,是目前实现氢氧化铝焙烧炉烟气超低排放的最佳可行技术。

笔者主持完成了河南焦作某新材料厂及河南郑州某矿业公司、云南某铝业公司氧化铝焙烧炉电除尘器改造为耐高温金属电袋复合除尘器的设计改造项目。改造完成后,焙烧炉出口含尘浓度均<5 mg/Nm3,达到超低排放要求。下面以河南某矿业公司3#氢氧化铝焙烧炉配套电除尘器改造为耐高温金属电袋复合除尘器项目为例,对氢氧化铝焙烧炉高温金属电袋复合除尘器改造的设计及应用总结如下。

1 耐高温烟气金属电袋复合除尘器的设计

1.1 总体改造设计

郑州某矿业公司3#氢氧化铝焙烧炉设计产能为1 850 t/d,烟气量为350 000 m3/h (工况),原配套电除尘器采用的是三电场超高压纵横式静电除尘器,第一、二电场极板与气流垂直布置,第三电场极板与气流平行布置。原电除尘器电场高度13.4 m,长度4 m, 横截面积160 m2,设计排放浓度≤50 mg/Nm3。本次改造设计拟采用电+耐高温烟气金属滤袋的电袋复合除尘器。具体改造设计方案如下:将原电除尘器内部极板、极线拆除,壳体加固利旧,原一电场区仍采用电除尘,原二、三电场区改造为金属滤袋区。由于一电场区原设计为横置阳极板电除尘结构,已运行15年,极板极线破损严重,无法利旧,需要重新设计一电场区。改造设计的耐高温金属电袋复合除尘器主要性能参数如表1。

表1 改造设计的耐高温金属电袋复合除尘器主要技术性能参数

1.2 电场区工艺参数设计及选择

根据经验,对于电袋复合除尘器来说,要达到5 mg/Nm3以下的排放指标,一电场区的除尘效率至少要达到80%左右[3]。电区的设计计算可按照电除尘器的效率计算公式进行。电除尘器的效率[2]参见式(1)。

η=1-e-ωf

(1)

式中:η位除尘效率;ω为电场中烟尘的驱进速度,单位m/s;f为比集尘面积,是在给定效率要求时处理单位流量的气体所需要的集尘面积,单位m2/(m3·s)。

电除尘设计中电场内烟尘的驱进速度ω是关键,影响驱进速度ω的基本因素有粉尘粒径、要求的捕集效率、粉尘比电阻及二次扬尘等,根据氧化铝行业焙烧炉电除尘器设计的经验并结合3#炉的具体情况及效率要求,选定ω值。

由此可以确定比集尘面积f(m2/(m3·s)),参见式(2)。

f=ln(1/(1-η))/ω

(2)

确定总集尘面积A(m2),参见式(3)。

A=f×(350000/3600)

(3)

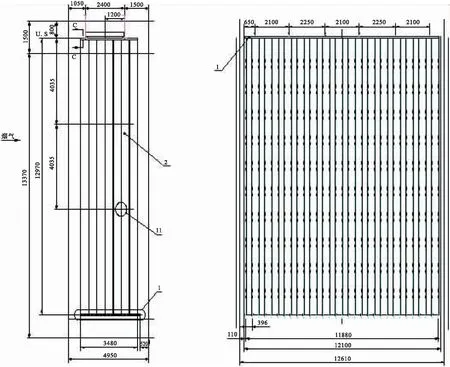

根据原有电除尘器的断面尺寸及一电场区的长度,初步确定本次设计的电除尘区阳极板间距、电场通道数、阳极板长和高,计算实际集尘面积,若实际集尘面积大于计算所得总集尘面积A,即满足设计要求。经过设计计算后,确定一电场布置(如图1所示)。

图1 一电场布置图

1.3 滤袋区工艺参数设计及选择

滤袋区采用外滤式过滤,中心脉冲喷吹。烟气通过一电场区后,大部分粉尘被吸附在极板、极线上,携带少量粉尘的烟气通过金属滤袋区,粉尘被滤袋外侧面纤维层及滤袋表面由粉尘形成的滤饼层阻挡过滤,洁净烟气渗透通过金属滤袋进入内侧由上部排出,从而达到除尘目的。

在袋式除尘器设计中要计算的主要技术参数包括过滤速度vf、过滤面积S、气流上升速度vk,压力损失、清灰周期。过滤速度vf的大小与进入袋区的粉尘浓度、出口排放要求、系统阻力、清灰方式均有关系。根据《工业除尘设备设计手册》,对于氧化铝粉尘,袋式除尘器推荐的过滤风速为0.8~1.2 m/min。本次设计由于首次采用金属滤袋,并且要求粉尘排放浓度<5 mg/Nm3。因此,采用过滤速度小于0.9 m/min。过滤面积S可通过式(4)计算[2]:

S=Q/60vf

(4)

式中:S为过滤面积,单位m2;Q为处理工况风量,单位m3/h;vf为过滤速度,单位m/min。

根据上述公式计算需要的过滤面积,初步确定布置1 760只滤袋,滤袋规格为Φ160 mm×7500 mm。根据除尘器二、三电场区内部结构尺寸,综合考虑滤袋间距,合理布置花板和滤袋。 根据外滤式除尘器的气流上升速度vk计算公式复核气流上升速度,参见式(5)。气流上升速度经验值一般取70 m/min[2]。

vk=Q/60(A-nfa)

(5)

式中:vk为气流上升速度,单位m/min;Q为处理工况风量,单位m3/h;A为滤袋室截面积,单位m2;n为滤袋数量;fa为每只滤袋断面积,单位m2。

1.4 电袋除尘器内部结构布置及气流分布数值模拟试验[4]

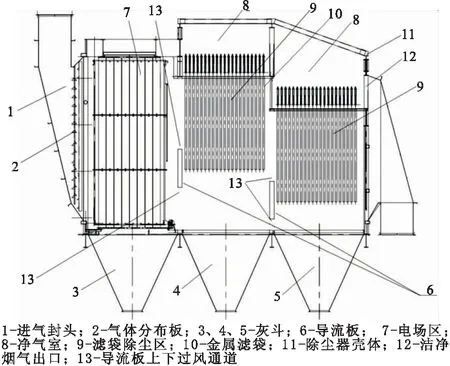

电袋除尘器内部气流分布均匀性是影响电除尘和袋式除尘的除尘效率的关键因素之一。根据设计经验,初步确定电袋除尘器内部结构方案,如图2所示。

图2 电袋除尘器内部结构改造方案图

电袋除尘器整体结构采用上进下出风形式,滤袋除尘区采用由前至后高度逐渐降低的阶梯状布置,含烟尘的气体经进气口进入进口封头,经气体分布板2进入到电除尘区7,经电除尘区进行一次除尘,在除尘器出口引风机作用下,气流整体由前至后经二、三滤袋区并朝上移动,经净气室由洁净烟气出口进入出口封头14,离开除尘器。

根据初步确定的电袋除尘器结构改造方案,设置边界条件,建立数学模型,进行CFD气流均布分析。通过CFD气流均布分析计算结果,来核验电袋除尘器气流分布装置能否满足电场区气流均布要求以及后面滤袋区除尘器的气流速度要求。根据《电除尘器气流模拟试验方法》(JB/T7671-2007),气流分布均匀性评判标准是截面测得的气流分布均匀性相对均方根差σr≤0.25。

(6)

式中:vi为各测点风速,单位m/s;v为截面平均风速,单位m/s;n为测点数。

依据除尘系统的结构特点和流动特点,沿气体流动的发展方向,将整个计算区域划分为四部分,依次为进口烟道、电除尘器进口喇叭、电场区、滤袋除尘区。各部分采用六面体划分网格。

计算模型的入口边界设为速度入口边界,出口边界设为自由出流边界,孔板、开孔极板、滤袋设为多孔跳跃边界,非开孔极板、花板、封板等设为 WALL 边界。

计算采用非耦合求解器、湍流模型为k-ε两方程模型、压力速度耦合方法采用SIMPLE算法、对流项差分格式采用二阶迎风格式。计算过程中可检查变量的残差变化,来监视计算的收敛性,当收敛精度达到10-4及监测断面的速度、k、ε等的变化很小时,则计算完成。

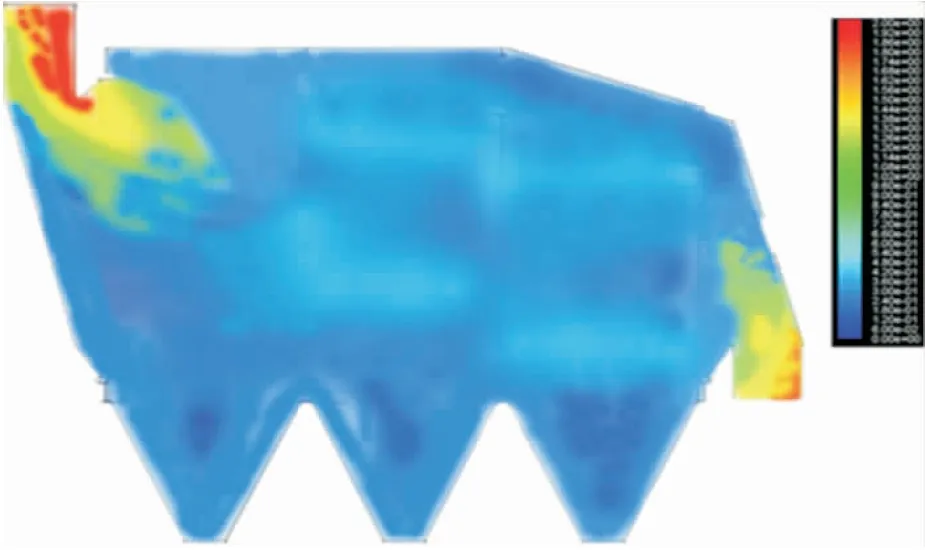

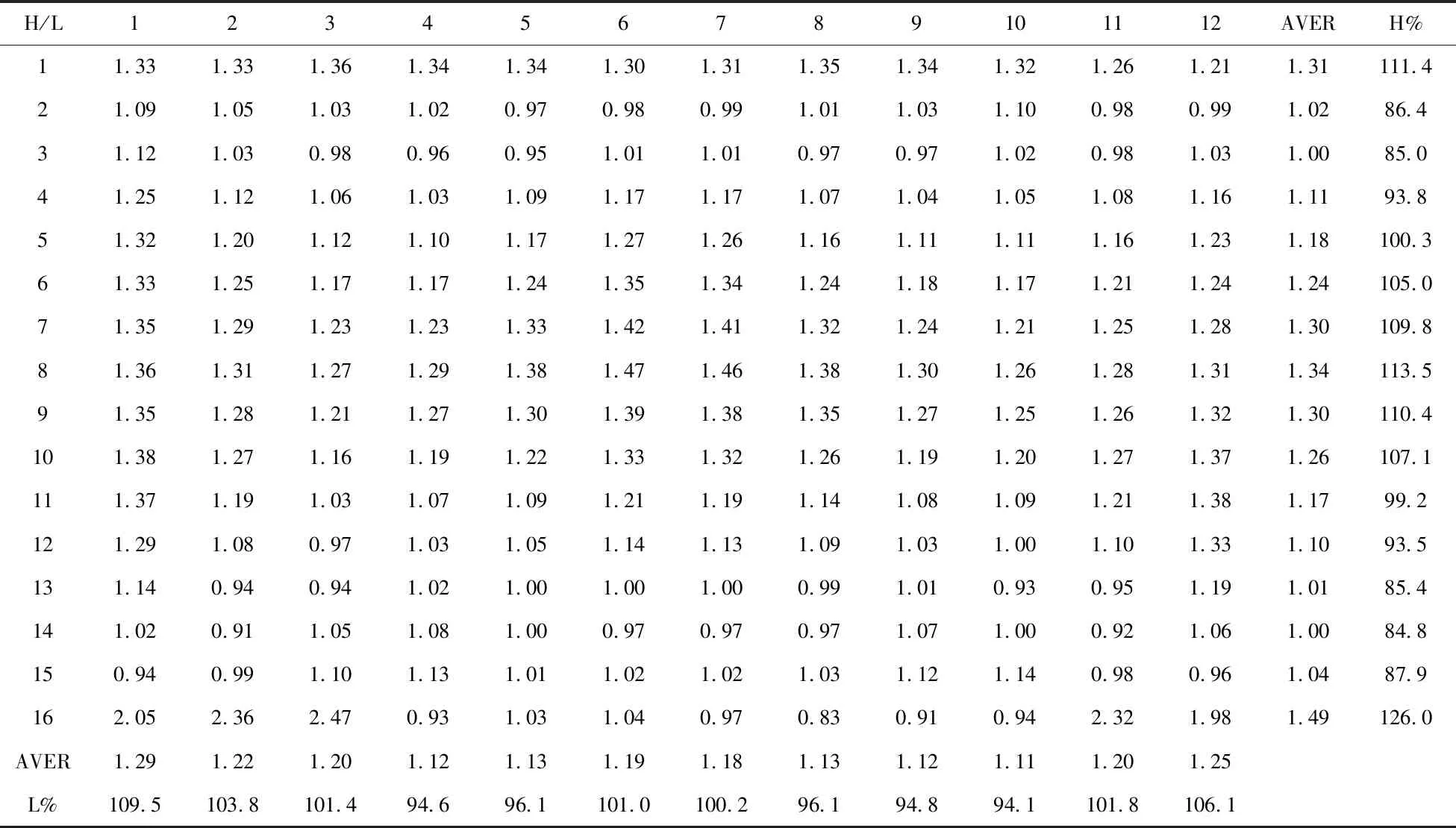

在数值模拟计算的过程中,发现二、三滤袋区底部区域风速明显偏大,为均布气流,避免滤袋底部烟气流速块,滤袋迎风面磨损快,在二、三滤袋区的底部分别设置挡风导流板6,对进入到滤袋区的气流进行再分配,当气流冲击到挡风导流板6,被分别引向挡风导流板上下两侧的过风通道13,一方面可以避免该位置的气流直接冲击金属滤袋底部,保证金属滤袋的使用寿命,另外一方面也可以使得气流能流向滤袋除尘区的底部,使得气流在滤袋除尘区分布的更加均匀,各级滤袋除尘区能够合理有效的滤尘,保证滤尘效果。最终的数值模拟结果如表2和图3。

图3 高温金属电袋复合除尘器整体速度云图

表2 电袋除尘器断面气流分布速度表

根据表2数据,计算截面测得的气流分布均匀性相对均方根差σr=0.192。

根据计算得到的数据和截面速度矢量图,进口断面的速度分布较为均匀。电场区气流分布均匀性σr=0.192,小于0.25,达到要求。

2 耐高温金属滤袋电袋复合除尘器改造的效果及运行分析

3#焙烧炉电除尘改造于2019年8月中旬开工,于2019年10初投产使用。除尘器改造前后现场施工如图4所示。

图4 除尘器改造前后现场施工图

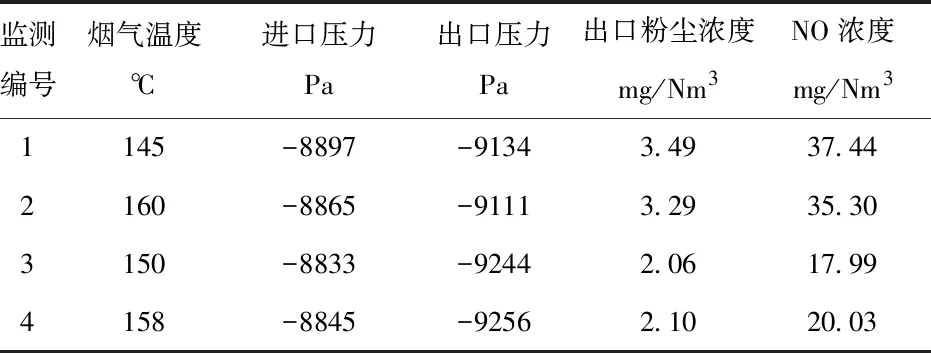

3#焙烧炉由电除尘器改造为耐高温金属电袋复合除尘器后,烟气粉尘排放浓度由原来的30~50 mg/Nm3减少到5 mg/Nm3以下(调试期间焙烧炉烟气测定数据如表3),优于《铝工业污染物排放标准》(GB 25465-2010)修改单表 1 中大气污染物特别排放限值要求。自2019年设备运行至今,烟气排放连续监测系统(CEMS)监测结果显示,高温电袋复合除尘器出口粉尘浓度长期稳定保持在5 mg/Nm3以下,达到国家超低排放要求,运行阻力长期稳定在 500 Pa 以下,优于设计要求。

表3 调试期间焙烧炉烟气测定数据

该项目的实施,彻底解决了企业因环保不达标而面临的关门停产的局面,环保效益显著。同时,由于电场数量减少,用电负荷减少了172 kW;根据风机电流监测值以及投料量,改造前后引风机能耗基本相当;增加一台空压机,负荷增加66 kWh,综合算来每小时可节约用电106 kWh,一年按照350天运行考虑,可节约用电890 400 kWh,折合电费约49万元。由于除尘效率提高,粉尘排放浓度由30~50 mg/Nm3减少到5 mg/Nm3,每年可多回收氢氧化铝粉47~86 t。

3 结论及建议

氢氧化铝焙烧炉电除尘器改造为耐高温金属电袋复合除尘器,解决了焙烧炉烟气粉尘的超低排放难题,对于提高焙烧炉 Al2O3收集效率、降低能耗、改善大气环境质量意义重大,具有明显的社会效益和经济效益,在其它工业窑炉高温烟气的超低排放进程中具有一定的推广价值。