磷石膏复合稳定碎石基层材料力学性能研究

2023-12-14郑自才卢继乾陈圣潆

郑自才,王 兴,卢继乾,陈圣潆,徐 方

(1.中国能建葛洲坝集团交通投资有限公司,武汉 430033;2.湖北黄石武阳高速公路发展有限公司,黄石 435002;3.中国地质大学(武汉)工程学院,武汉 430074)

磷石膏是采用硫酸湿法生产磷酸时产生的工业副产物,通常每生产1 t磷酸需排放4~5 t磷石膏[1]。我国公路在道路基层建设中普遍使用常规水泥稳定碎石,水泥稳定碎石技术相对成熟,施工工艺较为简单[2]。但水泥稳定碎石材料中常见问题在于易出现裂纹,大大缩短了道路的使用寿命。

有学者[3,4]尝试在普通水稳碎石中加入部分磷石膏取代碎石中较小粒径的部分,这样既能消纳磷石膏,还能改善部分基层的耐久性能。秦阳[5]将磷石膏掺配于水泥稳定碎石并对其路用性能变化规律进行试验与分析,通过掺入6%~14%的磷石膏将常规水泥稳定碎石的5%水泥掺量降低至4%。陈洁等[6]通过室内试验结合现场施工探讨了磷石膏掺量、结合料掺量、外加剂及级配碎石对磷石膏复合稳定碎石材料强度和污染物浸出的影响。乐群力[7]通过制备不同磷石膏用量的水泥-磷石膏稳定碎石试件,结合室内试验对其力学性能进行了相关研究,结果表明6%的磷石膏取代1%的水泥后,强度指标与抗裂性能得到了提升。但对于磷石膏复合稳定碎石基层长期的工作性能及环保性能还有待研究。

以不同掺量磷石膏复合稳定碎石作为主要研究对象,探究了不同结合料掺量对磷石膏复合稳定碎石材料强度的影响。通过加入不同含量的稳定剂研究其长期强度规律及水稳性能,分析磷石膏强度形成机理。

1 试验原材料

磷石膏:来自武穴祥云化工厂干法排放并堆存3年,简称为(PG)。矿粉、水泥:选用葛洲坝集团生产的PO 42.5,各材料化学成分如表1所示。碎石所用集料按粒级划分四档,0~4.75 mm简称为(SS1)、4.75~9.5 mm简称为(SS2)、9.5~19 mm简称为(SS3)、19~31.5 mm简称为(SS4)。试验选用的稳定剂是一类由有机高分子材料和纳米材料复合制备而成的矿物乳液。

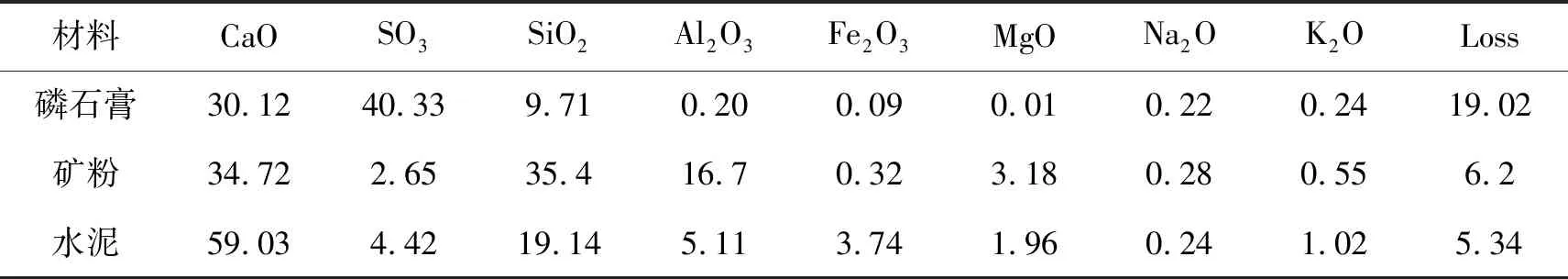

表1 磷石膏的化学成分 w/%

2 试验方法

2.1 最佳含水率的测定

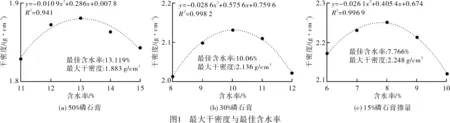

在进行磷石膏复合稳定碎石各项性能试验前应确定其最佳含水率,保证被稳定材料总体为单位1的情况下调整磷石膏的掺量。选取了三种磷石膏含量配比进行击实试验(其中每个试件击实分3层进行,每击实一层检查其高度合格后对其表面作拉毛处理,再进行下一层击实)。每组分别进行5~8次击实试验,试验配合比如表2所示,对击实结果构造三角函数并拟合二阶曲线,结果如图1所示。

表2 磷石膏复合稳定碎石击实试验设计配合比 /%

对于50%磷石膏掺量的组别,试验测得最佳含水率为13.119%,所对应的最大干密度为1.883 g/cm3。30%磷石膏掺量的最佳含水率为10.06%,最大干密度为2.136 g/cm3。15%磷石膏掺量最佳含水率为7.766%,最大干密度为2.248 g/cm3。当磷石膏含量提高35%,无机结合料提高2%的情况下,最佳含水率涨幅达到了68.9%,最大干密度则降低了16.2%。

2.2 磷石膏力学性能的研究

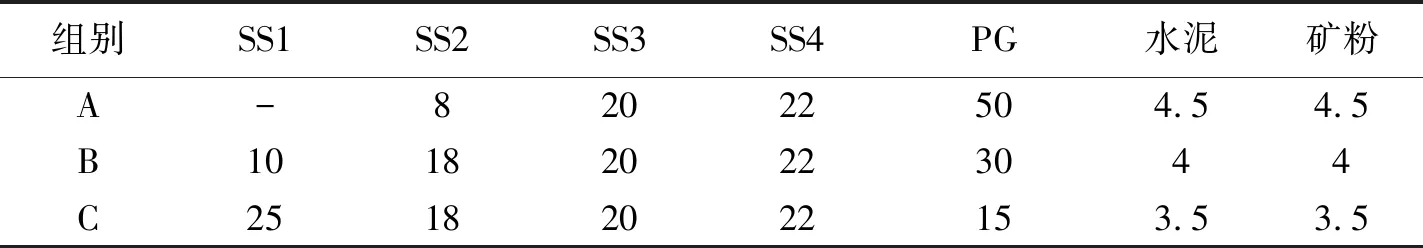

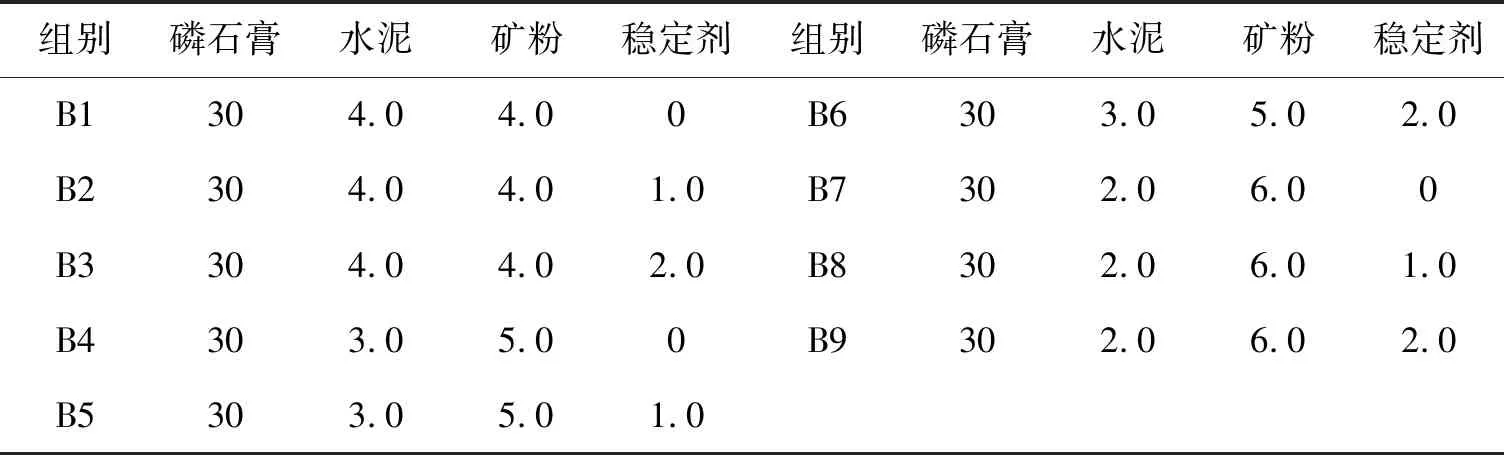

考虑到15%磷石膏掺量相对较少,使用30%磷石膏探究不同无机结合料掺量与稳定剂的强度变化关系及污染物浸出规律。试验配合比如表3所示。

表3 磷石膏复合稳定碎石试验配合比 /%

3 试验数据分析

3.1 水泥与矿渣粉对磷石膏复合稳定碎石力学性能的影响

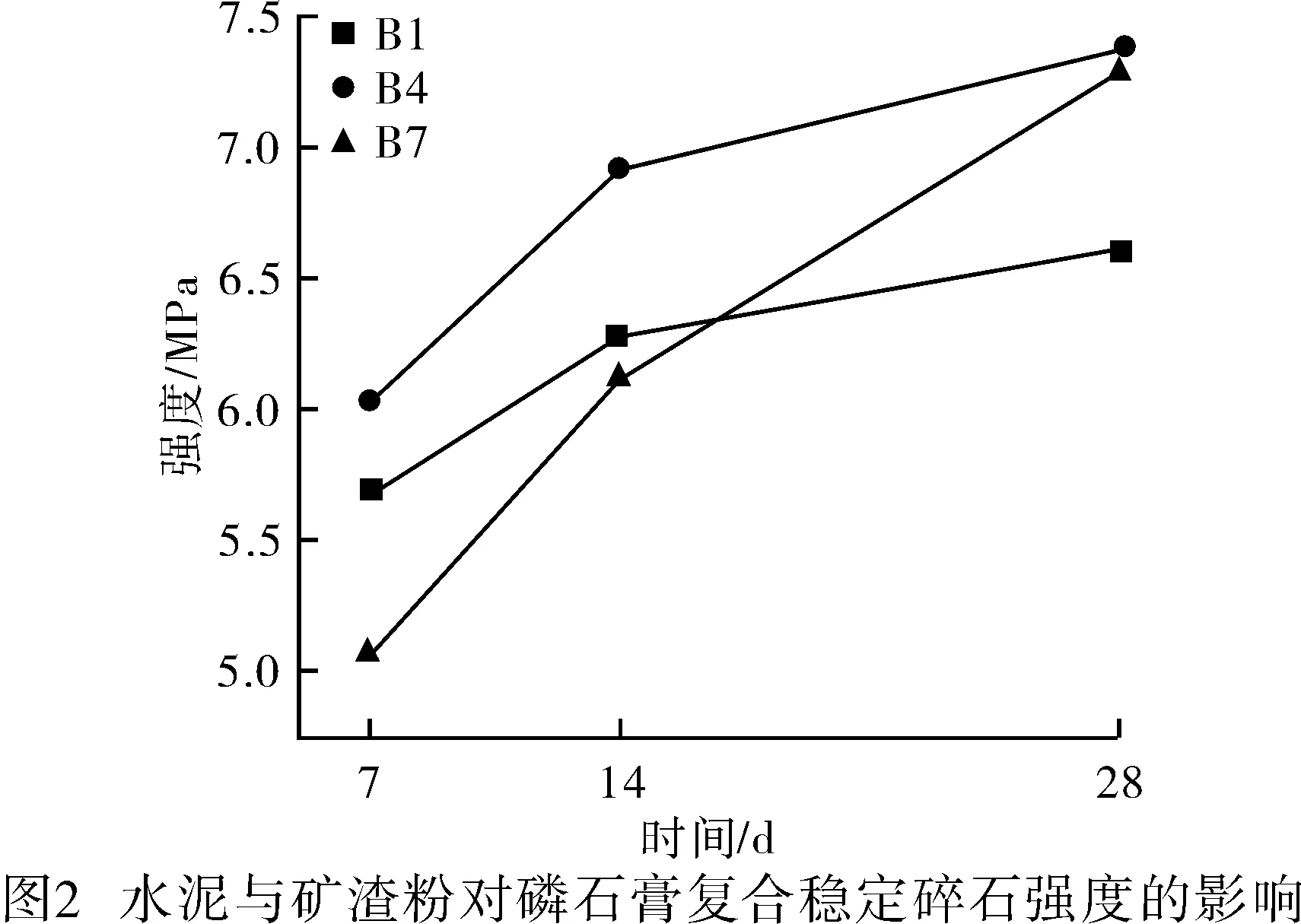

通过图2可以看出,B1组相对于B7组,7 d强度增值为10.7%,磷石膏与水泥发生水化反应后,生成的细小钙矾石晶体叠加在碎石与胶凝材料的间隙,间隔粒径的碎石搭建起骨架密实结构。28 d后,B7组强度28 d相对增长最大,达到了39.8%,这表明矿渣粉的加入有助于磷石膏复合稳定碎石后期强度的形成。

由30%掺量的磷石膏复合稳定碎石的强度数据来看,水泥在结合料中占比的提升有利于提高前期强度,当矿渣粉掺入比例增加时,前期强度可能降低,但后期强度增加幅度逐渐增大。

3.2 稳定剂对磷石膏复合稳定碎石力学性能的影响

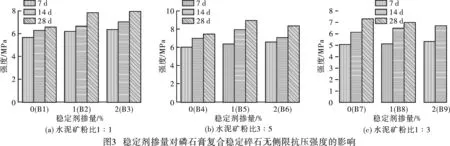

从图3的试验结果可以看出,水泥矿渣粉(1∶1、3∶5、1∶3组)加入1%稳定剂(为被胶结料的百分比)相比于不加稳定剂强度均有所提升,其主要原因是因为水泥水化反应后生成了大量钙矾石及丝状水化硅酸钙凝胶{Na2O·nSiO2+CaSO4·2H2O=Na2SO4(晶体)+CaO·nSiO2(凝胶)+2H2O}[8]。其中,B1组提升较为明显,7 d强度提高8.5%。但随着稳定剂的继续增加到2%,相比1%掺量,7 d强度均有所提升,后期强度增加但仍低于1%稳定剂掺量组。加入1%稳定剂的B5组,28 d强度相比于7 d强度增长了41.5%;加入2%稳定剂的B6组,28 d强度比7 d强度增长了17.1%,可见在一定程度上,选取合适掺量的稳定剂对于后期强度的形成有利。

结合数据分析还可以看出,B4组28 d强度相比B1组强度涨幅增长了1.31%,由此可见矿渣粉的加入提高了后期强度,验证了前面的观点。

3.3 强度形成机理

磷石膏复合稳定碎石强度一部分来源于不同级配碎石与胶结材料紧密堆积的物理作用,另一部分来源于胶结材料水化反应后生成钙矾石、水化硅酸钙凝胶等物质在骨架孔隙中相互搭接的作用。矿渣粉与稳定剂含有的硅铝等碱性物质可以激发矿物活性,促进水化反应,宏观表现为强度性能明显提升[9]。

4 环保性能

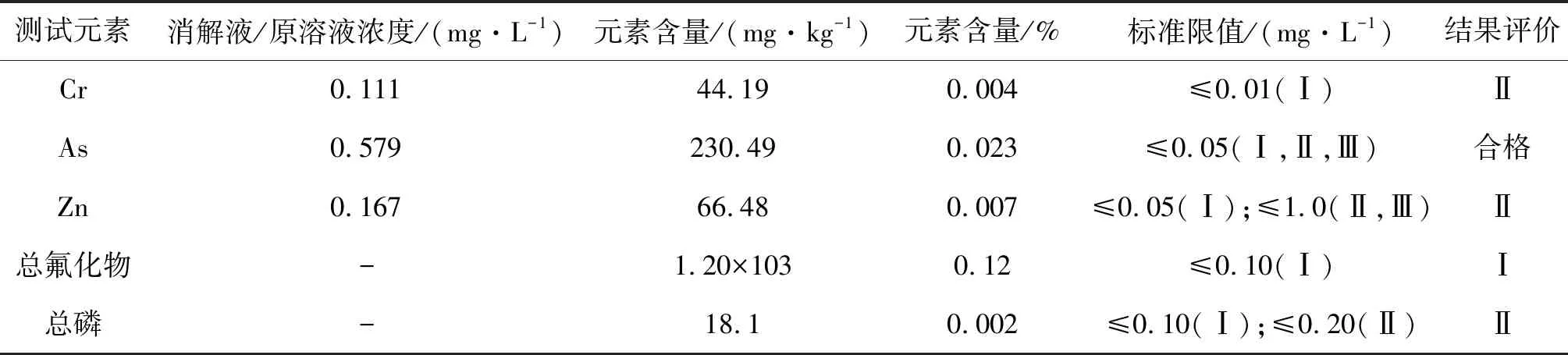

结合力学性能试验,当水泥与矿渣粉比例为3∶5且稳定剂掺量为1%,对养护28 d后的试件进行特征污染物浸出试验,磷石膏复合稳定碎石试件的总氟化物、总磷及部分重金属的检测结果如表4所示。

表4 环保检测结果

磷石膏中的可溶性磷主要以磷酸及其电离产物存在,磷酸盐离子与体系中的Ca2+相反应生成难溶性固体[10],附着于磷石膏表面而被固化。主要固化产物为磷钙石(CaHPO4·2H2O)。F-与体系中的Ca2+相反应生成难溶性固体附着于磷石膏表面而被固化。主要固化产物为萤钙石(CaF2)。浸出数据可以看出,磷石膏复合稳定碎石路面基层材料,由于磷石膏在水化过程中被水化产物所包裹,以及所形成水化硅酸钙凝胶具有巨大的比表面积,对可溶出的各种离子具有吸附作用,使重金属离子不易溶出。稳定剂对重金属离子的固化作用,改变了磷石膏中的各种重金属元素的溶出特性,使得可溶出的重金属含量大大降低[11]。

5 结 论

无机结合料及稳定剂是作为道路基层水稳性能提升及环保性能保障的关键,选取合适的掺量既能满足经济要求还能保证其工作性能。

a.在路面基层材料水泥稳定碎石体系中,随着磷石膏掺量的逐渐增大,其余变量保持不变的情况下,最佳含水量逐渐增大,最大干密度及7 d无侧限抗压强度逐渐降低。

b.低掺量磷石膏组加入1%的稳定剂后,后期强度增幅最高可达到41.5%,且均满足路面基层强度要求。

c.稳定剂作为路面基层材料中常用材料,适量加入促进水化反应生成大量钙矾石、水化硅酸钙凝胶,显著提升了磷石膏基路面基层材料的力学性能及水稳性能。