进气型式对并联旋风分离器流场的影响

2023-12-13张爱琴周建龙张建广

张爱琴, 周建龙, 张建广

(1. 西安航空职业技术学院, 航空制造工程学院, 陕西, 西安 710089;2. 西安煤矿机械有限公司, 掘进机设计所, 陕西, 西安 710018)

0 引言

旋风分离器是一种利用离心力进行气固分离的设备,结构简单、无运动部件、维护方便、价格低廉,可耐高温、高压,并适用于含尘量很高的场合,因而被广泛地应用于石油化工、大气污染控制、燃煤发电等行业中。炼油厂催化裂化高温烟气能量回收系统中,第三级旋风分离器是关键设备,对于回收昂贵的催化剂、确保整个装置的平稳运行有很重要的作用。目前,我国催化裂化装置中的三旋主要是多管式三旋。随着催化裂化工艺技术的快速发展,现有的三旋装置已经不能满足使用要求,严重影响了能量回收系统的效率。因此,迫切需要开发新型催化裂化第三级旋风分离器工程设计技术,提高我国催化裂化三旋分离技术的应用水平[1]。基于前期的研究,本文主要研究进气型式对并联旋风分离气相流程的影响。

并联旋风分离器进口吊装在进气管上,含尘气流在进气管内以切线方向进入并联旋风分离器,在前期研究中发现,公共进气管与分离器的吊装结构改变了分离器入口截面上的速度分布,对并联旋风分离器内部流场产生了很大的影响。针对上述问题与设想,本文采用数值模拟的方法,系统研究上进气(U)、下进气(D)对并联旋风分离器气相流场的影响。

1 计算模型

1.1 计算模型

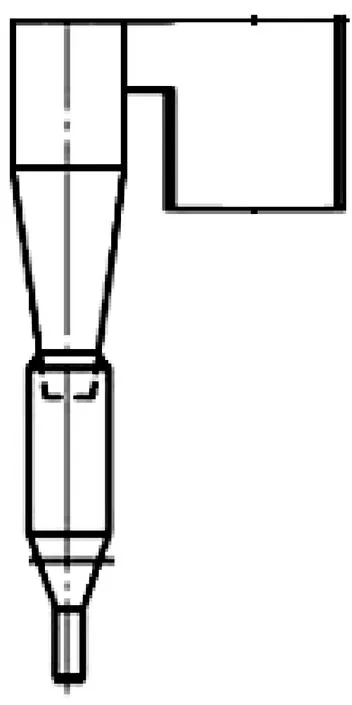

计算模型采用4×V96并联旋风分离器结构,认为分离器在等压降工况下操作,不考虑公共灰斗内的窜气现象[2]。采用上进气(U)、下进气(D)2种型式的进气管结构。U型进气型式的并联旋风分离器中,气体由公共进气管自上而下进入分离器,进气管末端与分离器入口下方平齐。

1.2 网格划分

采用GABMIT 软件进行网格划分,考虑到有限元分析计算法的特征,采用分块的网格划分方法在局部区域对网格进行加密处理,以保证计算结果的准确性[3],利用FLUENT软件进行流体流动模拟(见图1)。

(a) U型进气型式

(b) D型进气型式图1 2种进气型式的进气管结构示意图

1.3 控制方程

旋风分离器中的气相流动过程可以用不可压缩流体的连续方程和动量方程来描述[4]。其流体动力学的基本方程如下。

连续性方程:

(1)

动量方程:

(2)

1.4 湍流模型

湍动能方程:

(3)

湍动能耗散率方程:

(4)

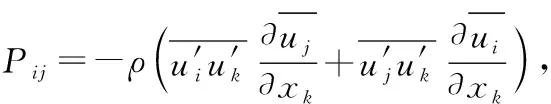

雷诺应力方程:

(5)

1.5 计算方法

考虑到旋风分离器内的三维强旋湍流流动,在计算过程中,压力与速度耦合方程选用SIMPLE算法,对流项的插值格式选用QUICK格式,压力插值算法采用PRESTO!。

2 不同进气型式下并联旋风分离器的速度分析

(1) 入口截面的速度分布

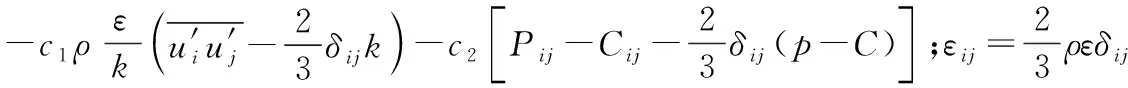

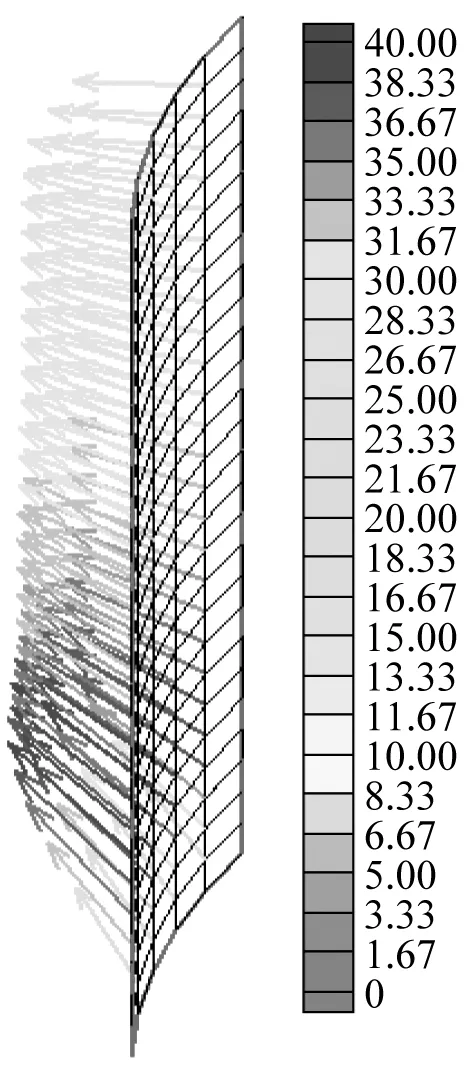

图2为不同进气型式分离器入口截面的速度分布云图,取并联结构中A分离器入口截面的速度进行对比。

(a) D型

(b) U型图2 不同进气型式的并联旋风分离器入口截面上速度分布云图

由图2可知,2种进气型式的并联旋风分离器入口截面上的速度分布有所不同。采用U型进气型式时,靠近分离器顶板的位置速度较高,而靠近芯管下口处的速度较小。采用D型进气型式时,分离器入口截面的速度分布与U型进气型式正好相反。这是由于在直角弯管的流动中流体流动方向发生变化,其压力与速度会有所改变。在分离器进口处,弯管内侧内壁附近流体扩散, 外侧内壁附近流体收缩, 所以在内部转角处产生凸壁涡流区,这种现象会随着流动距离的增长而逐步恢复。

由此也可推断在气固两相分离的过程中气流中的夹带颗粒流动惯性比较大,进入弯管后将会冲撞到弯管外侧内壁上,会对弯管外侧内壁造成冲击磨损。由于弯管内侧内壁上形成涡流,因而极易形成颗粒的沉积,从而对分离效率造成一定的影响。

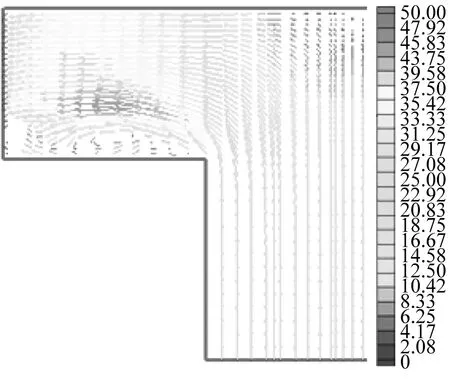

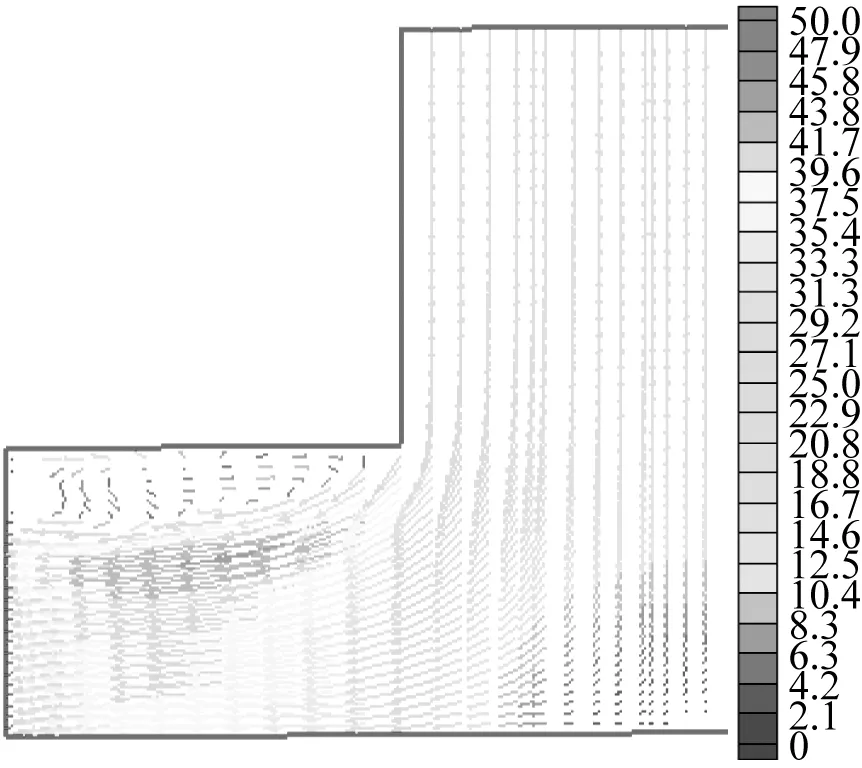

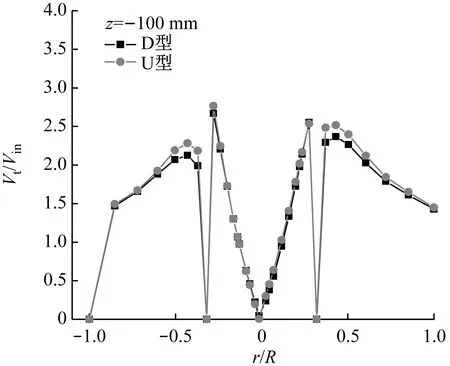

(2) 环形空间内速度分布

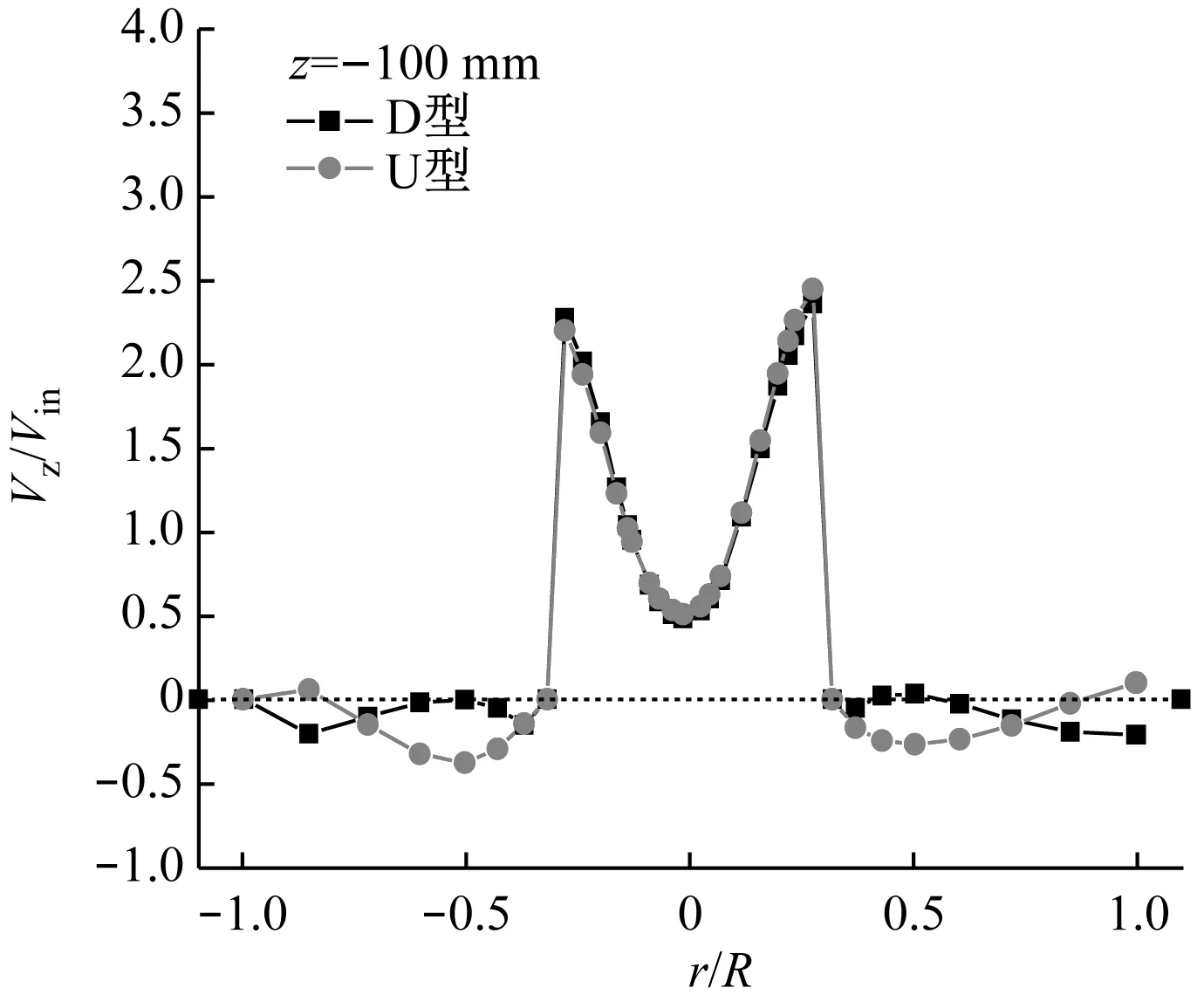

图3为不同进气方向的并联旋风分离器环形空间内的速度分布曲线,考察了环形空间内z=-100 mm截面上切向速度及轴向速度分布及芯管下口处的径向速度分布。

(a) 切向速度

(b) 轴向速度

(d) 径向速度(0°~180°)图3 不同进气型式的并联结构分离器内环形空间速度分布

由图3可知,采用U型进气型式,一方面分离器内环形空间的旋转强度较强,动能耗散增大,另一方面靠近芯管外壁的切向速度梯度较大,容易形成二次涡[7],将浓集在壁上的颗粒扬起,对分离不利。由轴向速度的分布可知,环形空间内靠近分离器边壁的轴向速度为上行,由于在分离器顶部有向心的纵向环流,上行的轴向速度将浓集在分离器边壁的颗粒带入顶部向心流中,颗粒在向心的径向速度作用下向排气管外壁移动,沿排气管外壁向下移动到达排气管下口被气流带走,形成对分离极其不利的“顶灰环”[8]。采用D型进气型式时,其环形空间内外侧的上行轴向速度只在靠近顶板的地方存在,“顶灰环”现象则较弱,但芯管下口处向内的径向速度较大,容易产生“短路流”现象[9]。

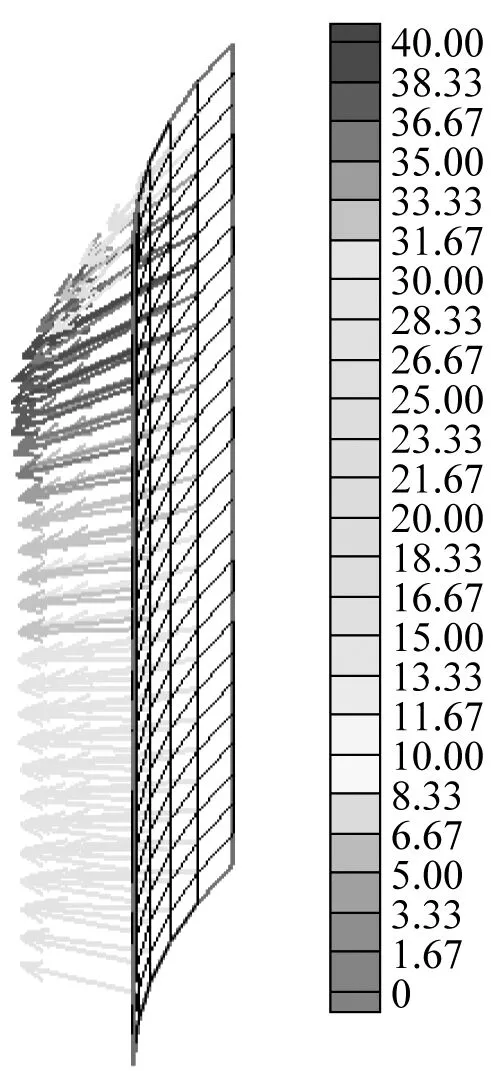

(3) 分离空间内速度分布

图4为U、D 2种进气型式的并联结构分离器内速度分布曲线。由图4可知,分离空间内两种进气型式的分离器轴向速度分布基本相同,切向速度则略有差异。这是由于采用U型进气型式时,大部分气流聚集在分离器入口截面上部进入分离器,环形空间对气流的加速作用明显,分离空间内无量纲速度值略大。

(a) 切向速度

(b) 轴向速度图4 不同进气型式的并联结构分离器内分离空间的速度曲线

3 不同进气型式下并联旋风分离器的压降对比

图5为2种不同进气型式下分离器平均压降及并联结构总压降分布图。由图5可知,采用U型进气型式,并联旋风分离器的总压降和分离器平均压降均高于D型进气型式的并联旋风分离器,增长的幅度约为4%。这是由于U型进气结构气流在环形空间内动能耗散增大,且环形空间对气流的加速作用使得分离空间内切向旋转强度略有增加,因此压降略高于D型进气型式。

图5 不同进气型式的并联旋风分离器压降分布图

综上所述,进气型式的不同改变了并联旋风分离器入口截面上的速度分布,影响了并联旋风分离器内部的流场。通过环形空间和分离空间内的流场综合分析,采用U型进气型式,分离器分离能力提高,压降增大,但是更容易产生壁面二次涡、“顶灰环”等不利于分离的二次流动。采用D型进气型式,在芯管下口处向内的径向速度较大,容易引起“短路流”现象。

4 总结

本文比较了2种进气型式的并联旋风分离器的压降及分离器内部流场。结果表明,采用U型进气型式压降较大,分离器内的速度增大,且比较容易引起环形空间内不利于分离器的二次流动,下进气型式分离器芯管下口处向内的径向速度较大,容易形成“短路流”,其对分离效率的影响有待试验进一步测量。