基于DQ的耙式干燥机搅拌轴动力响应分析

2023-12-13李祥宇李俊林谢秀峰

李祥宇,李俊林,谢秀峰

(太原科技大学 应用科学学院,太原 030024)

真空耙式干燥机工作时,被干燥物料在不断转动的耙齿的搅拌下进行间歇式干燥。搅拌轴是搅拌系统的关键部分,它从连接着的电机传递扭矩到耙齿,由于搅拌轴在搅拌过程中承受着较大的弯曲载荷,因此搅拌轴容易产生弯曲疲劳破坏[1]。 随着我国建设资源节约型,环境友好型社会的发展,真空耙式干燥机凭借其高效节能,环保的特点表现出良好的应用前景,搅拌轴是搅拌系统的核心部件,它的设计直接影响干燥效率,干燥成本和经济效益。通常把搅拌轴当作简支梁振动问题来研究。Ola Ragb研究了基于非线性弹性基础的压电复合材料板的自由振动问题。采用弹性力学和压电力学的三维理论推导了运动控制方程。采用微扰法和迭代求积公式对所得到的方程进行了求解[2]。陈姗为了研究简谐载荷作用下粘弹性梁振动的非线性动力学行为,建立了相应的粘弹性横向振动非线性动力学模型[3]。K.Torabi提出来一种求解具有一般边界条件的多裂纹非均匀Timoshenko梁横向自由振动的微分求积法,利用微分求积模拟方法,导出了控制方程,损伤界面上的协调条件以及外部边界条件的实现[4]。Maziar Janghorban研究了基于Timoshenko梁理论的矩形截面碳纳米线的静力和自由振动分析,采用微分求积法(DQM)求解控制方程[5]。人们对Timoshenko梁的力学特征进行研究时,主要研究了它处于自由振动[6]的力学情况,但处于受迫振动条件下的Timoshenko梁的研究工作做得还不是很多。DQM是一个强有力的求解科学与工程中出现的偏微分方程数值解的离散化方法,他们解决了具有不同边界条件的梁和矩形板的弯曲和振动问题[7]。

真空耙式干燥机搅拌轴承受着复杂激励,本文将周期激励引入到干燥机搅拌系统中,把搅拌轴简化地看作简支梁,在两端为简支的条件下,研究搅拌轴受到周期激励时的疲劳断裂问题。首先运用Timoshenko梁弯曲理论[8]推导出梁的含有边界条件的控制方程,运用微分求积法求出搅拌轴的挠度矩阵,给出搅拌轴中点挠度随轴长度,半径,密度,弹性模量的变化关系。

1 真空耙式干燥机搅拌轴振动模型

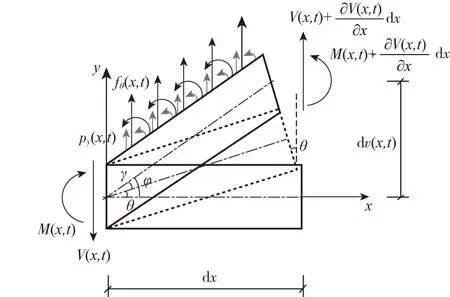

本文把真空耙式干燥机搅拌轴简化为一个简支梁模型,长度为L,两端受到轴径向力N,受到由一系列叠加的简谐载荷Fi=(Q/2+2Q/π)[sin4π·x(i)+1/3sin12πx(i)]构成的随时间和轴向位置变化的周期激励p(x,t)=Fi·sinωit,搅拌轴微段受力与变形如图1所示,考虑梁的剪切耦合弯曲,应用修正Timoshenko梁理论的平衡方程,得到搅拌轴挠度控制微分方程。

图1 搅拌轴微受力与变形Fig.1 Micro force and deformation of stirring shaft

图中dx:梁微段的长度;dv:梁微段的挠度;Q:梁上的内力剪力;M:梁上的内力弯矩;G:剪切模量;E:弹性模量;θ:截面转角,由于梁微段的弯曲变形产生的转角;γ:剪切转角,由于梁微段的剪切变形产生的转角;φ:梁中性轴的转角;p(x,t):梁上的分布荷载;A:搅拌轴横截面积;I:截面惯性矩;μ:剪切修正因子。

(1)

假设梁微段产生小变形,根据竖向力平衡,给出剪力平衡方程

(2)

弯矩平衡方程

(3)

剪切物理方程

(4)

弯曲物理方程[9]

(5)

将(4)(5)分带入(2)(3)得,

(6)

(7)

化简整理消去θ得:

(8)

p(x,t)=Fi·sinωit

(9)

Fi=(Q/2+2Q/π)

[(sin4π·x(i)+1/3sin12πx(i)]

(10)

将真空耙式干燥机搅拌轴的挠度控制方程中的自变量离散区间无量纲化为[0,1],得到搅拌轴挠度控制方程无量纲化形式为:

(11)

2 微分求积法

微分求积法(Differential quadrature method)是Bellman等提出的一类微分方程数值求解的新方法[10]。微分求积法因其原理简单,计算量小但计算精度较高而备受学者关注,被广泛应用在结构力学等领域[11]。

微分求积法的原理是将函数在各节点处的导数值近似为全域上离散化的所有点上的函数值的加权和[12]。采用微分求积法离散空间变量和时间变量的导数,假设挠度函数v(x)在区间[x1,xNX]和[t1,tNτ]上是足够光滑的,NX,Nτ代表不同的节点,

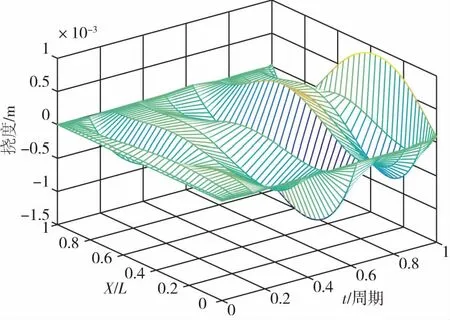

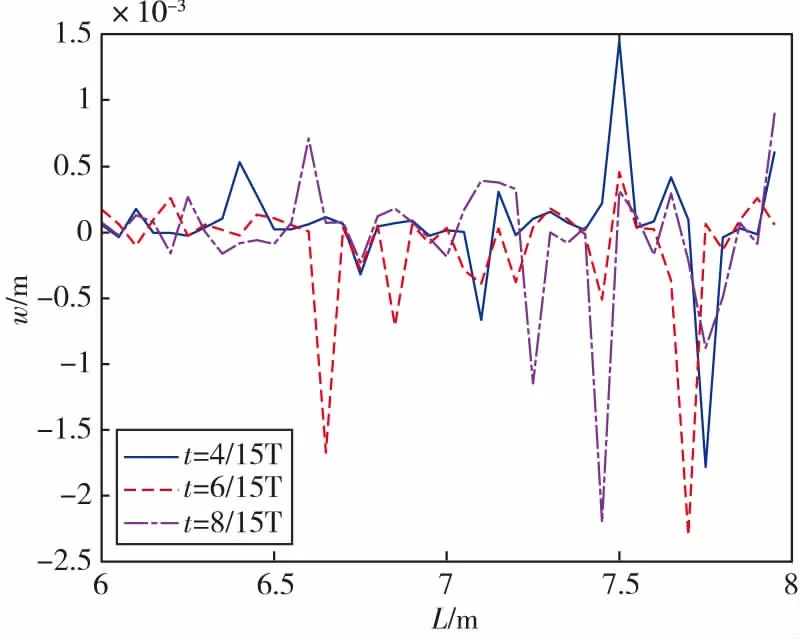

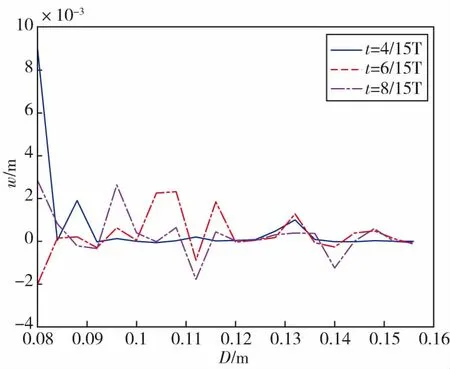

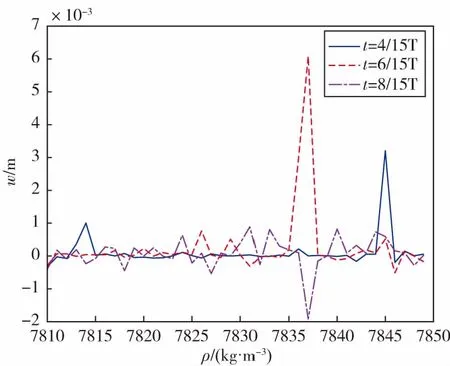

x1 (12) t1 (13) 假设这些点上的函数值为: (14) 根据DQM,每个节点上的导数由以下给出[13]: (15) (16) (17) (18) (19) (20) (21) 因此得出 (22) (23) (24) (25) (26) (27) 影响微分求积法求解精度的关键因素之一是网格点的选择[16]。一般采用切比雪夫多项式在[-1,1]区间的零点作为网格点[17]。本文采用非均匀间隔的DQM网格点,由以下方程给出: (28) (29) 因此运用微分求积法离散搅拌轴挠度控制方程得到: (30) 可将挠度方程表示为矩阵形式: [D]·{V}={F} (31) 其中[D]为方程的系数矩阵,{V}为挠度矩阵,{F}随时间和搅拌轴轴向位置变化的外部周期载荷。F=(Q/2+2Q/π)·[(sin4π·x(i)+1/3sin12πx(i)]·sin(ωit(i))是运用傅里叶变换表示为若干个正弦型简谐激励的叠加的情形,许多工程问题皆采用此类的外部周期激励。 把真空耙式干燥机搅拌轴看作简支梁计算,任一时间点在两个支撑点x=0和x=L处梁的横向位移和所受的弯矩为零,即: (32) 这里运用节点替代法解决只含有两个边界条件的振动微分方程,利用与搅拌轴两端相隔一个步长的点来代替边界条件[18],即式(20)中(i=1,2,NX-1,NX)的方程,得到4Nτ个线性方程,运用matlab编程,求出线性方程组的数值解,即挠度矩阵。 根据实验研究,令在搅拌工况下的真空耙式干燥机搅拌轴长度L=7 m,轴直径D=0.12 m,搅拌轴材料一般选用碳钢,令轴密度ρ=7.83×103kg/m3,弹性模量E=2.07×1011Pa,搅拌轴转速为8 r/min,依据流体力学知识,对搅拌轴的受力分析计算,令搅拌叶片对搅拌轴的径向力Q=2 000 N,Fi=(Q/2+2Q/π)·[(sin4π·x(i)+1/3sin12πx(i)].求出搅拌轴在此外部激励下外部载荷为Fi·sinωiτ,随搅拌轴轴向位置及一个周期时间变化的挠度。图2给出了搅拌工况下搅拌轴挠度控制方程的解,其中x轴为搅拌时间与周期之比,y轴为搅拌轴的轴向位置与搅拌轴长度之比,z轴为搅拌轴挠度。由图2可以得出,搅拌轴挠度最大值发生在搅拌轴轴向位置与搅拌轴长度之比为0.5,即最大变形的位置在搅拌轴的中点,一个周期内发生最大变形的时间是在搅拌时间与周期之比为0.9,即搅拌轴发生最大变形的时刻为0.9周期.搅拌轴在工况下受到物料的流体阻力,自身重力和轴旋转产生的离心力等作用,因此承受较大的弯曲载荷,容易产生疲劳破坏。由于最大变形的位置在搅拌轴的中点,搅拌轴中点挠度随轴材料参数、轴长度、轴半径、轴弹性模量、轴密度的变化而变化。 图2 搅拌轴挠度Fig.2 Deflection of stirring shaft 令搅拌工况下的搅拌轴直径D=0.12 m,轴长度L=7 m轴弹性模量,轴密度ρ=7.83×103kg/m3,轴径向力从1 000 N增加到5 000 N时,图3表明在搅拌轴中点挠度随轴径向力是成比例增大的,t=4/7周期时刻,随着轴径向力的增加搅拌轴中点挠度增大得较快。 图3 搅拌轴中点挠度随轴径向力的变化关系Fig.3 Relationship between point deflection of stirring shaft and axial/radial force 令搅拌工况下的轴直径D=0.16 m,轴弹性模量E=2.07×1011Pa,轴密度ρ=7.83×103kg/m3,轴径向力Q=2 000 N,轴长L从6 m增大到8 m时,图4表明当在t=4/15周期时刻,轴长为7.76 m搅拌轴中点挠度出现最大值;在t=6/15周期时刻,轴长为7.7 m搅拌轴中点挠度出现最大值;在t=8/15周期时刻,轴长大于7.45 m时搅拌轴中点挠度出现开始出现较大值;图4表明其余长度位置挠度平稳波动。搅拌轴其他参数不变时,搅拌轴中点挠度最大值出现在轴长度较大的位置。 图4 搅拌轴中点挠度随轴长度的变化关系Fig.4 Relationship between point deflection of stirring shaft and shaft length 令搅拌工况下的搅拌轴长度L=7 m,轴径向力为Q=2 000 N,轴密度为ρ=7.83×103kg/m3,弹性模量为E=2.07×1011Pa,轴直径从0.08 m增大到0.16 m,图5表明在t=4/15周期,t=6/15周期,t=8/15周期,在轴半径较小时,搅拌轴中点挠度值较大,并且波动较大,随着轴半径越大,搅拌轴中点挠度而后平稳波动,最终趋向于0. 图5 搅拌轴中点挠度随轴半径的变化关系Fig.5 Relationship between point deflection of stirring shaft and shaft radius 令搅拌工况下的搅拌轴长度L=7 m,轴径向力为Q=2 000 N,轴直径D=0.12 m,弹性模量为E=2.065×1011Pa,轴密度从7.81×103kg/m3增大到7.85×103kg/m3,图6表明在轴密度在(7.836×103~7.837×103)kg/m3这个小范围内搅拌轴中点挠度容易出现较大值。 图6 搅拌轴中点挠度随轴密度的变化关系Fig.6 Relationship between point deflection of stirring shaft and shaft density 令搅拌工况下的搅拌轴长度L=7 m,轴径向力Q=2 000 N,轴直径为D=0.12 m,轴密度ρ=7.83×103kg/m3,轴弹性模量从2.0×1011Pa增大到2.1×1011Pa,图7表明在t=8/15周期,轴弹性模量在(2.027×1011~2.029×1011)Pa的范围时,搅拌轴中点挠度值出现较大波动,其余位置平稳波动。 图7 搅拌轴中点挠度随轴弹性模量的变化关系Fig.7 Relationship between point deflection of stirring shaft and elastic modulus of shaft 本文采用微分求积法离散周期激励下的真空耙式干燥机搅拌轴的挠度控制方程,因为搅拌轴中点位置发生的弯曲变形最大,研究分析了工况条件下,搅拌轴中点挠度随轴半径、轴长度、轴密度、轴弹性模量的变化关系,得出以下结论:在轴半径较小时,搅拌轴中点挠度值较大,并且波动较大,随着轴半径越大,搅拌轴中点挠度而后平稳波动,最终趋向于0;搅拌轴其他参数不变时,搅拌轴中点挠度最大值出现在轴长度较大的位置;轴密度值在(7.836×103~7.837×103)kg/m3的小范围时,搅拌轴中点挠度容易出现较大值;在轴弹性模量为(2.027×1011~2.029×1011)Pa的范围时,搅拌轴中点挠度值出现较大波动,其余位置平稳波动。本文对周期激励条件下真空耙式干燥机搅拌轴进行振动响应分析,采用微分求积法研究不同轴材料参数和几何特性对搅拌轴中点挠度的影响,从而优化搅拌轴参数,使其满足实际工程中搅拌轴的设计需要,提高干燥效率,降低生产和工作成本。

3 算例分析

4 结论