基于3D设计软件的仓储资源规划应用研究

2023-12-13黄东瞿冬瑞徐法权

文/黄东 瞿冬瑞 徐法权

随着数字化转型的创新模式持续推进,仓储数字化、智能化建设逐步加速,对仓储管理部门的仓储资源有效规划利用能力、仓储运行作业效率提出更高要求。3D系统仿真技术是帮助仓库设计管理人员实现上述目标的重要途径。仓库设施及库内运行流程在设计时,需要对众多的设计方案进行比选。本研究利用3D仿真软件进行设计及运行仿真,参照仿真结果提供的回馈信息,对比选方案的优劣进行分析论证,综合各方案的优点进行设计修正,支持方案不断改进,使设计的方案达到最佳的效果,避免资金、人力的浪费和时间的消耗。

1.引言

基于3D仿真设计软件,本研究开发适用于企业仓储资源规划业务所需的三维仓库设计及运营模拟工具,以支持市场人员便捷快速地完成仓库三维设计,出入库运营过程模拟以及运营指标统计展示。采用三维模型展示设计内容,便于项目参与人员进行方案的交流、研讨以及汇报,解决传统的仓库设计及修改过程中采用ppt等工具绘制初步设计图所面临的绘图过程繁琐、绘图内容交流讲解或评审专家理解费时耗力;详细设计时绘制工程图工作量大、修改难度高、显示效果不直观等问题。采用模拟技术计算运营指标,可基于仓库实际任务情况,对业务执行过程进行模拟。对运营指标定量分析,解决运营分析主要凭借经验等问题,为仓库的设计及优化提供技术支撑。

2.3D仓储模型仿真设计

2.1 3 D模型设计

Flexsim具备从专用模型库中拖拽三维模型进行三维组装设计的能力,根据现场场景,建立多个类型仓库和货架组合工程作为基础构建,有利于后续拓展性建模。当再次使用时,可直接导入相关工程项目,在基础上进行修改。根据场景总结,设计料箱库、立库、平置库等工程。导入工程后,可按照实际情况对仓库货架、物资等进行修改。Flexsim可兼容的模型格式多样,包括:*.jt;*.skp;*.w rl;*.3ds;*.dxf;*.stl;*.dae;*.obj;*.ac;*.x;*.ase;*.p ly;*.m s3d;*.cob;*.m d5m esh;*.irr;*.irrm esh;*.ter;*.lxo;*.csm;*.scn;*.q3o;*.q3s;*.raw;*.off;*.m dl;*.hm p;*.scn;*.xgl;*.zgl;*.lvo;*.lvs;*.blend等三十余种模型。但在实际开发测试中,由于软件对不同格式三维模型的兼容性、表面渲染等处理能力存在较大偏差,大量格式的模型导入后存在完全褪色变形模型丢失、无法显示等问题。通过对各种格式的三维模型进行持续兼容性测试,最终选择兼容性好,稳定性最高的.skp格式模型作为模型库的主要模型格式。按照园区规划、仓库规划的场景,根据园区、仓储设施、物资、容器等几个维度,使用sketchup软件进行三维模型的制作,将制作好的.skp模型进行格式校准及测试,导入到专用模型库中并进行封装,最终形成可直接加载使用的专用模型库。

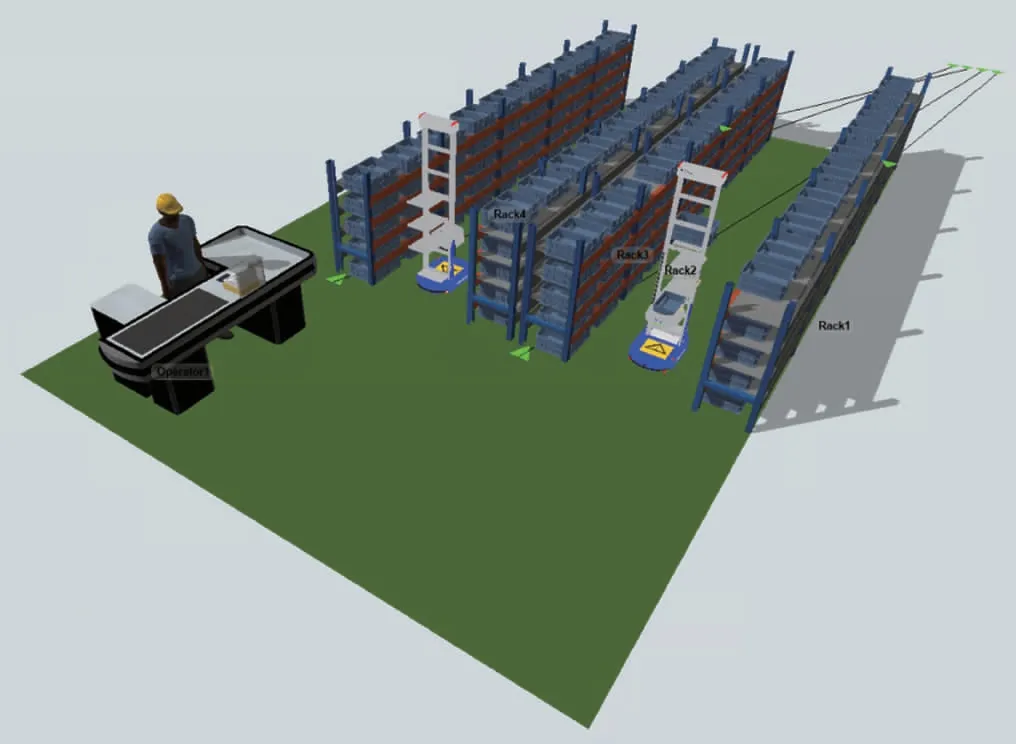

料箱到人仓库模型

2.2 协调器设计

仓储运行过程中的实际参数数据,是仿真准确性的重要依据。开发数据导入功能,可基于出入库的物料信息以及设备参数进行设定。所以设计协调器用于数据初始化设定以及参数设定。在完成针对仓储的三维设计后,通过设计业务流,定义各环节物资流转逻辑及作业过程逻辑实现生产作业过程的动态模拟。例如,有货车到达送货或取货,使用叉车、堆垛机、行车以及传送带等仓储设备执行出入库作业等。Flexsim作为离散型模拟软件,以时间流为基准,逐秒模拟物资流转及设备执行作业动作。在模拟设置的过程中,需要基于作业特点设置入库或出库作业的物资初始状态、出入库作业的作业内容以及作业设备的性能参数。其中初始状态包括设计的库位哪些为空,哪些中有物资,有什么物资。出入库作业内容包括要将计划入库的物资放入哪些库位以及从哪些库位中取多少物资执行出库。设备性能参数包括叉车的运动速度、插齿的提升速度、吊车的运动速度、提升速度等等。设计标准化的表格,用于库位初始化设置、作业设置以及设备性能参数设置。设计标准参数表,数据表包括物资初始化状态表、出入库作业表、库存表以及设备参数设定表。出入库作业表包括两部分:库位与物资。库位为入库作业时物资分配的库位或出库作业时物资所在库位。物资为物资编码与物资名称,用于匹配物资的三维模型。通过建立并导入出入库作业表,系统可根据作业表模拟对应的出入库作业过程。

库存表包括三部分:库位、物资与数量。库位为初始状态时,库内物资所在库位,物资为物资编码与物资名称,用于匹配物资的三维模型。数量为在库内的物资数量。通过建立并导入库存表,系统可根据库存表在模拟初始时,在对应的库位上添加相应数量的物资。设备参数表包括六类设备15个参数配置。通过设定导入参数表,模拟时相应的设备会被自动赋予相应的性能。按照物资初始化表、出入库作业表以及设备参数设定表,分别配置全局数据表,用于数据导入配置、导入设置并测试数据导入。配置设备参数全集参数表,导入设置设备参数的excel数据表,包括堆垛机、行车、叉车与输送线参数。完成数据导入后,可直接调用相关模型,模型的性能参数已通过程序定义。模拟启动时,系统会优先将人工定义设备性能参数赋值给设备,用于模拟。

2.3 运营模拟设计

在设计仓库三维模型的基础上,加载对应物流逻辑以及作业设备的工作逻辑,动态模拟出入库作业过程,比较不同的物资存储逻辑、设备配置、流程设计等对作业的影响。根据仓库布局及尺寸,添加设备设施三维模型,如管线立库、管线堆垛机、输送线、吊车、卡车、叉车、货笼RGV、货笼立库、货笼堆垛机、货笼输送线等,设定尺寸并调整位置。建立物流方向,物资入库的过程从货车->滚筒输送线->货架。指定搬运工具:货车->输送线,使用行吊搬运,输送线->库位,使用堆垛机搬运。定义物资流转时参与执行的设备并设定物资入库存储库位为随机库位。设定入库库位。再设定任务生成规律,因为模拟过程针对考虑仓库平均运转效能,不针对某次特殊作业,故随机选择库位将物资入库的假设是合理的。由此形成运营仿真模拟闭环,可随着时间轴的设置,进行模拟仿真运行得出效率结论。

3.设计实践案例

3.1 仿真案例描述

某库为平置库,包括两个厂房,每个仓库各有两个通道,每个通道两侧各7个库位,总计56个库位,存放56种不同的物资。由于叉车驾驶员无法快速认识物资并记住物资在库位置,故在装卸货作业中,需要仓库管理人员导引进行装卸货作业。当发生卸货任务时,调度员会集中派遣4-5辆叉车进行作业。在叉车从运输车辆上卸下物资后,需要仓库管理员辨识物资,根据自己对仓库的了解,判断该物资存放的库位,并步行引导叉车将物资搬运至库位,仓库管理员需在临近库位的位置通过手势指示库位,告知叉车驾驶员后,方可返回卸货点导引下一辆叉车作业。此作业方式在执行过程中,叉车需降速配合仓库管理员步行速度,并存在大量等待导引的时间浪费,造成导引效率低的问题。此外仓库管理员需步行大量无效距离进行库位导引,存在劳动强度大,价值低的问题。根据该库的导引需求,开发部署了电子指示牌导引系统,仓库管理员手持移动端,在库门卸车点位。当叉车完成卸车后,驾驶至仓库管理员位置,仓库管理员辨识物资信息,通过手持移动端确认物资及库位,此时该物资所在的通道口大屏开始闪烁,同时该物资所在的库位上电子显示屏开始闪烁,叉车驾驶员可按照叉车速度进行驾驶卸货,仓库管理员可同时导引多辆叉车,有效提升导引作业效率。该模拟案例即比较两种作业状态下的作业过程与作业效率。1.为了测试两种作业方式的效率,消除库位位置的影响,到库物资采用随机生成的形式。2.按照该库的尺寸,设计该库的三维模型。3.入库过程设计两名仓储管理员,三辆叉车作业。4.按照入库过程的逻辑判断,设计作业逻辑流程。5.设计数据看板,采集入库作业量、人员及设备的行驶里程以及叉车作业、等待和空载的实际分布关系。

3.2 仿真结果

加载仓库模型、库位模型,叉车模型、作业人员模型、卡车模型,设定入库物资随机生成。物资生成时,同时随机生成该物资应存储的库位。

设计叉车配合叉车运送物资逻辑并启动模拟。模拟设定时间为1小时,即在一小时的时间内全力作业的情况下,二者作业效率比较如图:

人工导引数字化导引

1.作业量:人工导引的模式下,三辆叉车在一小时内分布入库物资15袋、13袋以及18袋,总计46袋。数字化导引模式下,三辆叉车在一小时内分别入库物资31袋、29袋以及27袋,总计87袋。可见,假设从车上卸货速率一致,叉车速度一致的情况下,数字化导引完成的作业量是人工导引作业量的1.89倍。

2.步行距离:在人工导引模式下,两名管理员分布行走了3.85公里和3.79公里,大约对应10000步非必要工作消耗。数字化导引模式下,仓库管理员仅需要辨识物资并通过手持移动端控制电子标识牌进行作业指引。

3.叉车使用率:在人工导引模式下,叉车有三分之一的时间等待导引人员,有三分之一的时间运送物资,三分之一的时间空车返回。说明配置两名仓库管理员导引三辆叉车,管理员由于步行速度较慢,仍然无法保障叉车的作业效率。数字化导引模式下,叉车仅有十分之一的时间在等待,该等待时间为人工辨识物资并操作导引系统的时间。该情况下,两个仓库三辆叉车同时卸货,仅需配备一名仓库管理员即可高效完成作业。综上,通过模拟比较人工导引与数字化导引对作业效率、作业强度以及设备的使用率三个方面,均说明仓库数字化导引的技改能够起到降本增效的作用,有利于改善员工作业强度,提升作业效率的同时,提升设备的使用率。

4.结论

仓储作为内部供应链的重要一环,越来越受到公司重视,公司对仓储管理要求逐渐提高。3D仿真设计软件在仓储规划设计方面的应用,可覆盖新投入仓库的设计、仓库提升改造的设计、区域性仓储资源的规划与整合方面,可在仓储资源优化方案快速制定与验证上大力辅助设计人员工作。从技术上满足供应链一体化发展对仓储环节的要求。C

引用出处

[1]杨帆.基于Flexsim的生产线仿真优化[J].物流工程与管理,2017(12):131-133.

[2]张云帆,李莉.基于Flexsim的物流配送中心设施布置优化与仿真[J].物流科技,2020,43(08):61-63.

[1]田凌峰.基于FLEXSIM 的A公司生产线平衡问题优化研究[D].成都理工大学,2017.