多热源热羽流与通风相互作用对工业建筑热环境的影响

2023-12-12杨昌智

黄 煜 杨昌智

(湖南大学土木工程学院 长沙 410082)

与民用建筑相比,工业建筑散热量和释放的污染物浓度均更高,若不加以控制,会对室内外空气环境造成污染和破坏[1]。通风是控制工业建筑热环境最有效的方式之一,不同的通风方式对建筑的通风性能影响较大[2-3]。工业建筑常采用的通风策略主要包括机械通风、自然通风和混合模式通风[4]。混合模式通风结合浮力驱动自然通风与机械通风方式,可最大限度地减少通风能耗,同时提供健康舒适的热环境[5-6]。但随着室外环境排放容量减少,厂房密闭程度提高,原本能够利用热压自然通风解决的室内环境问题,需要采用机械通风代替[7]。对于仅设有机械通风的工业建筑,建筑内热源所产生的热浮力作用同样不能忽略。

但在工业建筑的机械通风设计中,多采用半经验公式进行设计计算,很少考虑室内热源产生的气流影响[8]。实际上工业建筑中存在很多高温热源,热源产生的热浮力可以促进污染物的去除,也可能会阻碍空气流动[9-10]。因此,对于工业建筑,气流组织设计必须考虑通风射流与多热源耦合热羽流的相互作用,尽可能有效地利用热羽流。

经查阅文献发现,对于射流和羽流的理论研究已较为成熟,但对于两者相互作用的研究仍较少,尤其是多热源耦合形成的热羽流[11-15]。王昕等[16-17]和富宇莹等[18]分别通过理论和实验研究,发现热羽流会改变非等温射流的运动轨迹,抬升射流高度。Liu Zhijian等[19]对手术室的颗粒物扩散进行研究,发现热羽流与通风气流的相互作用会显著影响带菌颗粒的扩散。Mei Shuojun等[20-21]在浮力驱动自然通风的工业建筑中结合局部通风和机械排风等方式,对工业建筑的热环境有所改善。上述研究表明,通风射流与热羽流之间的相互作用对室内气流组织影响显著,然而这种相互作用对建筑热环境的影响特性尚不明晰,尤其是在工业建筑中。

本文以一座新能源电池材料生产车间为例,结合实验与数值模拟方法,研究了多热源耦合热羽流与通风射流相互作用的气流特性以及对工业建筑热环境的影响,主要考虑了送风速度和送风口高度的变化。将多热源热羽流作为一个影响因素加入到工业建筑的通风设计中,为工业建筑的通风优化设计提供参考。

1 方法

1.1 物理模型建立

本文所研究的工业建筑位于浙江省衢州市,是一个新能源电池材料生产车间。以该车间距地面11.9 m的平台建立了全尺寸模型,如图1所示。车间的内部尺寸为44 m(长)×42.7 m(宽)×10 m(高)。经过简化后,车间内部主要有3类热源:h1为反应釜,尺寸为2 300 mm(长)×2 300 mm(宽)×1 600 mm(高);h2为反应釜上方电机,尺寸为600 mm×600 mm×2 800 mm;h3为浓缩机,尺寸为1 800 mm×1 800 mm×1 600 mm。车间设置的通风系统有6个300 mm×300 mm的送风口,分布在南北两侧,侧送风,中心标高为2.9 m;还有2个1 300 mm×1 300 mm的排风口,设置在屋面。定义了该车间1.8 m以下区域为车间的工作区。

图1 车间物理模型及平面图

图1(b)所示为车间模型,图上标记了现场实测中8条垂直采样线的位置,每条采样线上设置6个测点,最低的测点距平台地面0.2 m,测点间隔为1 m。经过现场实测得到车间内的温度分布。此外,在稳定的条件下对该车间的通风系统进行了现场测试,得到了用于CFD模拟的边界条件,如表1所示。

表1 边界条件

1.2 物理模型设置

采用有限体积求解软件ANSYS FLUENT 19.0对房间的气流和速度分布进行了数值模拟。房间内的气流和温度分布受质量、动量和能量守恒定律的控制。在动量守恒方程中,考虑了Boussinesq近似下的不可压缩流动,即空气的密度只取决于温度从而产生浮力。根据前人的研究选取了重整化群(RNG)k-ε模型来预测混合通风气流的湍流流动[22-23]。当能量方程的归一化残差小于10-6,其他参数的残差均小于10-4时,认为计算收敛。

1.3 边界条件

根据现场的测量数据,设置模型的边界条件(表1)。对于车间的通风系统,送风口风速为14.80 m/s,温度为28.3 ℃,风口中心高度为2.9 m。稳定条件下,热源温度基本不变,将热源设置为恒壁温边界条件。与其余生产车间相邻的墙体设为绝热壁面,其余墙体按实测值设置为恒壁温边界条件。

在此基础上,由下列公式计算入口边界处的湍流强度It:

ReL=Ud/ν

(1)

It=0.16ReL-1/8

(2)

式中:ReL为入口边界处的雷诺数;U为送风口平均速度,m/s;d为送风口水力直径,m;ν为空气的运动粘度,m2/s。

1.4 网格独立性检验

为避免网格尺寸对计算结果的影响,采用结构化网格策略,对模型划分了3种不同密度的网格系统,并在入口、出口及壁面附近对网格进行了加密。3种网格系统分别有244万(粗)、428万(中)和604万(细)个网格。选取图1(b)中采样线1~4的温度值进行对比。结果如图2所示,除了粗网格在部分区域的计算结果有一定的差异外,中网格和细网格计算结果基本一致,即加密到中等密度就可忽略网格尺寸的影响。本文采用中密度网格进行模拟计算。

1.5 研究案例

本文针对工业建筑中多个热源产生的热羽流与通风气流的相互作用进行研究。对于某一确定的工业建筑而言,内热源位置、壁面温度相对固定,而通风射流可进行优化设计。因此主要考虑了送风口高度和送风速度两个参数的影响,送风速度通过改变送风口数量进行调整,保证了总送风量不变。总共模拟了6种送风高度(5.0、3.3、2.9、2.5、2.1、1.7 m)和6种送风速度(14.80、7.40、4.93、3.70、2.96、2.11 m/s)的送风工况。

2 模拟结果分析

2.1 模型验证

根据车间中1~8条采样线上,每条采样线上6个测点的温度实测值,对上述模型进行验证。现场实测采用温湿度自动记录仪,记录了同一段时间内各测点的温湿度值,以稳定后的温度平均值作为实测值。各采样上的实测值和模拟结果的对比如图3所示。结果表明,车间各区域的垂直温度模拟结果与实测值变化趋势基本一致。而地面附近区域的模拟结果与实测值差距较大,这可能是在数值模拟中将地面设置为绝热边界条件导致的差异。计算了实测数据与模拟结果之间的绝对误差和均方根误差,最大绝对误差为0.6 ℃,均方根误差为0.21 ℃,认为该数值模型是相对准确的。

2.2 多热源耦合热羽流

在没有通风射流的条件下,模拟了多热源热羽流作用下车间内的气流分布情况。根据文献[11]中对两个热源形成的热羽流的模拟结果,采用了精度更高的SSTk-ω湍流模型模拟了多个热源形成的热羽流,并将车间下方和上方设置为压力入口和压力出口。图4所示为多个热源形成的热羽流模拟结果。

由图4(a)可知,多个热源形成的热羽流以高温热源为主导,并向热源中心上方逐渐靠拢,在热源上方约3 m处接触,羽流最大速度为0.64 m/s。羽流之间的相互作用形成了更集中的空气卷吸区域,将高温空气集中在热源上方区域,随着羽流的向上运动排出室内。这对于改善工业建筑的高温热环境是有利的,将高温空气控制在热源附近及上方区域,降低了热源向工作区大部分区域的对流换热。但由于没有设置通风,室内温度仍较高,由图4(b)可知,车间内大部分区域温度约为44 ℃。

2.3 多热源热羽流与通风射流的相互作用

以上述车间现有的通风系统为例,模拟了多热源热羽流与通风射流的相互作用及其对车间热环境的影响,如图5(a)、(b)所示。车间现有的通风系统送风速度为14.80 m/s,由于送风速度过大,送风射流抑制了羽流的向上运动,热源周围的高温空气与送风剧烈混合,分散到车间各区域。虽然与图4(b)相比,通风降低了车间工作区内的温度,但缺乏一个合理的气流组织,通风效率较低。此时车间工作区温度为39.2 ℃,仅比没有通风系统时车间温度低约5 ℃。

图5 多热源热羽流和射流相互作用下的速度场和温度场

图5(c)、(d)所示为上述车间更理想的气流组织形式。通过降低送风速度,通风射流对羽流的抑制作用减弱。此外,在机械排风和通风射流尾流的作用下,给予了羽流一个向上的压强差,促进了羽流的向上运动,羽流的轴心速度在0.5~0.7 m/s之间。由图5(d)可知,在热羽流和通风射流的共同作用下,形成了车间温度的垂直分层和工作区温度的水平分层,有效控制了建筑工作区的热环境。

可见羽流与射流的相互作用对车间热环境的影响极大,为有效利用热羽流引导气流组织,在接下来的研究中通过降低送风速度和送风口高度,分析了多热源热羽流与通风射流的相互作用对工业建筑热环境的影响。

3 参数研究

3.1 送风速度的影响

利用验证后的模型对6种不同的送风速度进行模拟,通过改变送风口数量来调整送风速度,分别为14.80、7.40、4.93、3.70、2.96、2.11 m/s,控制了车间的总送风量一定,其余参数设置与表1中边界条件相同。图6所示为稳态收敛时不同送风速度下羽流和射流相互作用的速度分布云图及矢量图。

图6 六种送风速度下z-x截面的速度分布云图和矢量图

由图6(a)、(b)、(c)可知,当送风速度较大时,车间内空气混合程度较高,通风射流抑制了热羽流的向上运动,而送风射流也难以直接送往车间工作区,送风速度降至4.93 m/s仍观察不到明显的热羽流轨迹。而随着送风速度的继续降低,通风射流对羽流的抑制作用逐渐减弱。速度降至2.96 m/s时,射流尾流到达热源附近时速度降至约0.5 m/s,此时羽流的轴心速度已经和纯热羽流所形成的轴心速度接近,约为0.6 m/s。由此推断,送风速度2.96 m/s为热羽流与通风射流相互作用的一个临界值,高于该值时,热羽流与通风射流相互抑制;低于该值时,通风射流促进羽流上流运动,如图6(f)所示,羽流轴心速度约为0.9 m/s。与无通风射流作用时多热源耦合热羽流不同的是,在通风射流的作用下,羽流不会相互靠拢,而是在热源上方约2 m处达到最大值,再向上运动则扩散至更大区域,羽流轨迹逐渐消失。

图7所示为不同送风速度下车间的温度分布云图。明显可以看出,车间空气温度随送风速度的降低而降低。此外,空气的混合程度减弱,羽流的向上运动和射流的斜向下运动得到增强,逐渐形成了垂直温度分层,车间工作区温度显著降低。

图7 六种送风速度下z-x截面的温度分布云图

图8所示为不同送风速度下车间工作区的平均温度。随着送风速度由14.80 m/s降至2.96 m/s,车间工作区温度由39.2 ℃降至31.6 ℃。所以降低送风速度可减少对热羽流的抑制作用,从而利用热羽流引导高温空气向上运动,改善车间工作区的热环境。然而继续降低送风速度,虽然能够促使热羽流转变为浮射流,加强羽流上流运动,但由于送风动量减小,送风区域受到限制,工作区温度反而有所升高。

图8 送风速度对工作区温度的影响

3.2 送风口高度的影响

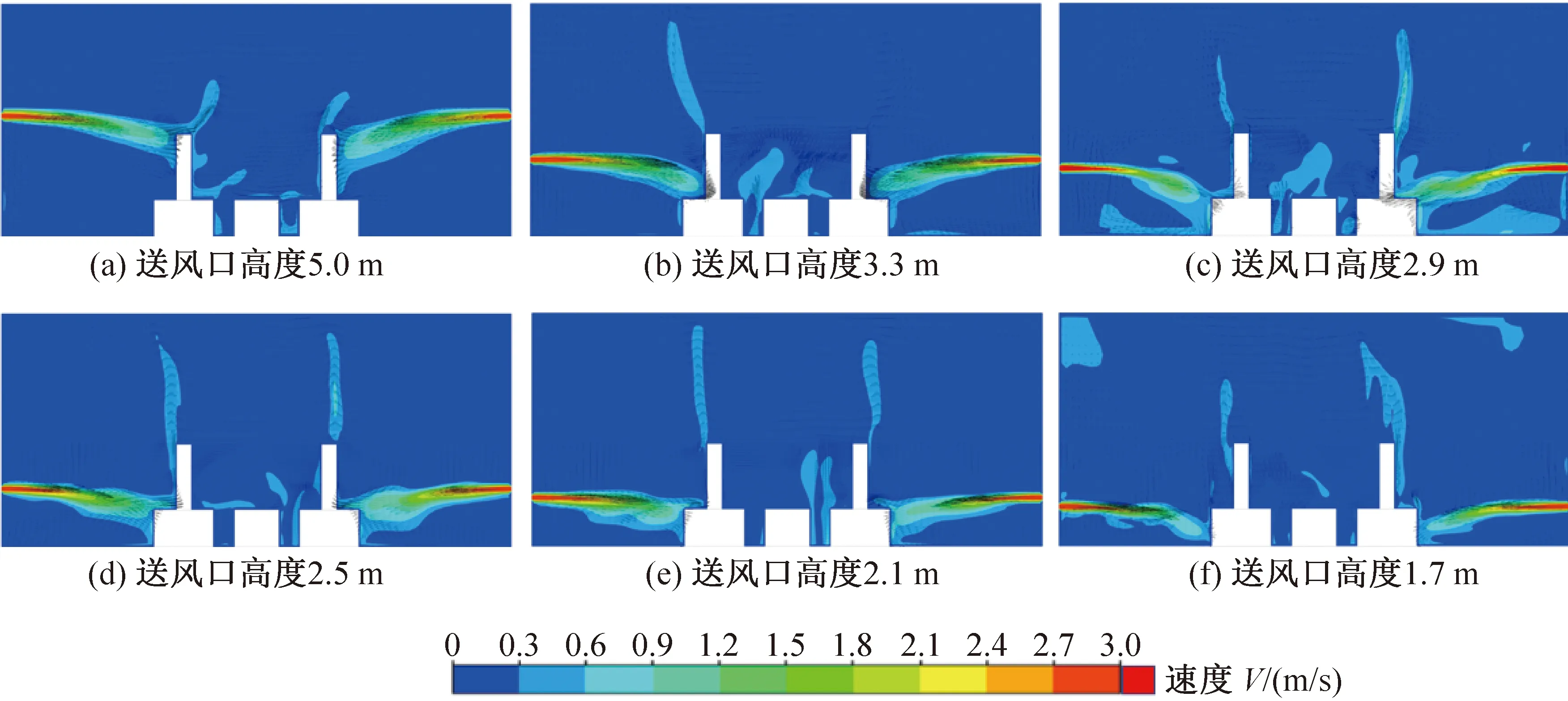

为了研究多热源热羽流与通风射流作用点位置对工业建筑热环境的影响,设置了6种不同的送风口高度进行模拟计算,分别为5.0、3.3、2.9、2.5、2.1、1.7 m。选择上述研究中对工作区热环境降温效果最好的送风速度2.96 m/s,其余参数设置与表1中边界条件相同。图9所示为不同送风口高度下羽流和射流相互作用的速度分布云图和矢量图。

图9 六种送风口高度下z-x截面的速度分布云图和矢量图

图9(a)所示为送风口高度高于热源顶部的情况,此时送风射流尾流作用在热源的上方,抑制了热羽流的生成,同时射流末段受到热羽流的抬升作用,向上偏转。这与王昕等[10]得出的结果相似,不利于高大空间的散热。由图9(b)~(f)可知,随着送风口高度的降低,射流尾流的作用位置从热源上部转移至热源底部,由此形成的热羽流上流强度得到加强。当送风射流以一个较低的速度撞击热源底部时,气流沿着热源壁面缓缓上升,同时随着温度升高气流密度逐渐降低,相当于给予了热羽流一个向上的初速度,将热羽流转变为浮射流,促进了热羽流向上运动。此外,羽流受到射流的卷吸作用减小,不再向热源外侧偏移。虽然送风口高度降低后,热羽流的轴心速度没有增加,但由速度矢量图可知,羽流向上运动的轨迹和扩散范围明显增加。

值得注意的是,受到排风口位置和大小的限制(车间只设有两个1 300 mm×1 300 mm的排风口),羽流向上运动后不能及时排出室内,可能会有向下回流的趋势。在热源上方设置多个分散的排风口有助于排出室内的高温空气。

图10所示为不同送风口高度下车间的温度分布云图。随着送风口高度的降低,送风能够直接送至车间工作区,羽流也能更快地向上运动,车间下部的空气温度得到进一步降低。其中送风口高度较高时,如图10(a)所示,羽流和射流相互抑制,送风无法直接作用于工作区,导致工作区热环境温度较高。而当高度为2.1 m时继续降低送风口高度,工作区温度不会明显降低,此时射流尾流作用于热源底部,是羽流和射流相互作用的有利位置。

图11所示为不同送风口高度下车间工作区的平均温度。当送风口高度由5.0 m降至1.7 m,车间工作区温度由34.9 ℃降至30.3 ℃。由上述分析可知,通过改变送风口高度来改变羽流和射流的作用点位置对工作区热环境也有较大影响,当通风射流以较低的速度撞击热源底部时,羽流和射流的相互作用也可利用热羽流引导气流组织,从而改善热环境。

图11 送风口高度对工作区温度的影响

3.3 排风口位置及大小的影响

考虑到上述分析中排风口的大小和位置会限制羽流向上排出室内,造成部分高温空气回流。在上述研究的基础上,选取了羽流和射流相互作用对车间降温效果较好的案例(送风速度为2.96 m/s,送风口高度为2.1 m)进行模拟,对排风口的大小和位置的影响进行分析。

3.3.1 排风口位置的影响

为使高温空气更快地排出室内,排风口位置设置在羽流路径上方更为合适,但车间内分布有多组热源,布置较为分散,由此会形成多股热羽流。所以将排风口位置集中设置在车间中心上方或分散设置在羽流上方对车间热环境也有较大的影响。下面对集中布置两个排风口和在各组热源上方分散布置多个排风口(5个)两种方案进行数值模拟。

图12所示为两种排风方式下车间的温度分布云图。集中排风方式下,高温空气不能及时排出,会聚集在车间上部区域;而分散设置多个排风口有利于高温空气的排出,车间整体温度均有所下降。所以对于存在多个热源的工业建筑,应尽量将排风口分散设置在羽流的上方。

3.3.2 排风口大小的影响

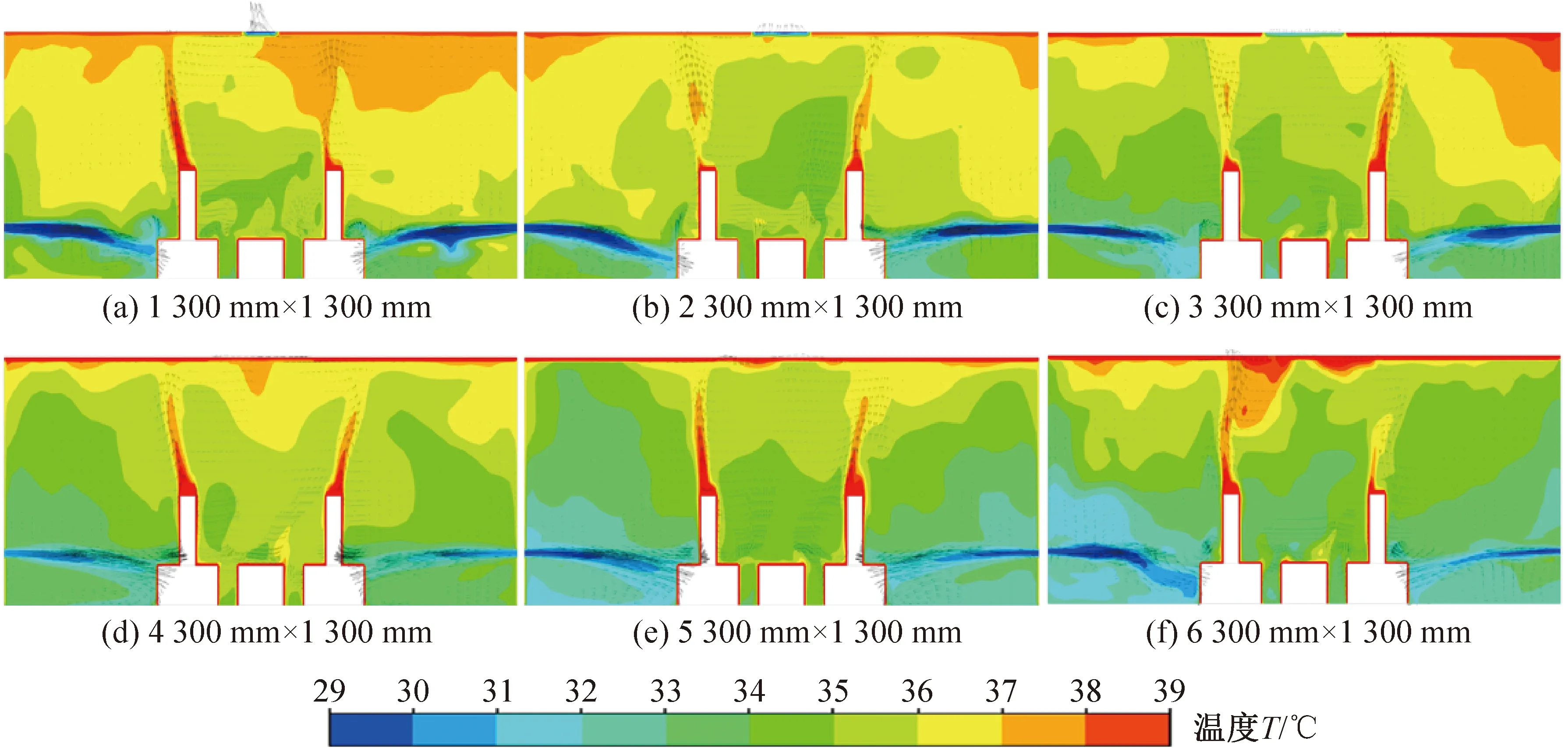

在上述研究的基础上,通过调整排风口的尺寸,研究排风口大小对羽流和射流耦合作用下车间热环境的影响。保证了排风口宽度为1 300 mm不变,设置排风口长度为1 300、2 300、3 300、4 300、5 300、6 300 mm进行模拟。图13所示为不同排风口尺寸下车间的温度分布云图。

图13 不同排风口尺寸下z-y截面的温度云图

在上述分析中,热羽流和送风射流良好的相互作用可以促进高温空气向上运动,但是受到排风口尺寸的限制,高温空气会集中在车间上方。由图13可知,随着排风口尺寸的增大,高温空气的扩散和向下回流均得到抑制,热羽流向上运动的过程,也由向两侧发散转变为相互靠拢并且直接排出。车间整体温度尤其是上部区域温度有所降低。所以在允许的条件下,增加工业建筑排风口的尺寸有利于改善车间热环境。

4 结论

本文以一个新能源电池材料生产车间为案例,研究了多热源耦合热羽流的气流特性及其与通风射流的相互作用规律,并采用6种不同的送风速度和6种不同的送风口高度研究了热羽流与通风射流相互作用对工业建筑热环境的影响。数值模型经过现场实测数据验证为可靠。得到如下结论:

1)多个热源耦合形成热羽流以高温热源热羽流为主导,羽流间存在相互靠拢的趋势,并在热源上方约3 m处接触,形成一个集中的空气卷吸区域,有利于将高温空气迅速排出室内。羽流的最大轴心速度为0.64 m/s。

2)多热源耦合热羽流与通风射流的相互作用与空气的混合程度以及相互作用点位置有关。设计良好的通风射流可促使热羽流转变为浮射流,增强羽流上流强度,最终形成了车间温度的垂直分层和工作区温度的水平分层,有效控制车间热环境。

3)降低送风速度可减少对热羽流上流的抑制作用,当送风速度降至2.96 m/s时,通风射流不再抑制热羽流的向上运动,此时羽流的轴心速度约为0.6 m/s。随着送风速度由14.8 m/s降至2.96 m/s,车间工作区温度由39.2 ℃降至31.6 ℃。

4)降低送风口高度可增加对热羽流上流的促进作用,当送风口高度为1.7 m时,通风射流尾流作用于热源底部,给予热羽流一个初速度形成浮射流。随着送风口高度由5.0 m降至1.7 m,车间工作区温度由34.9 ℃降至30.3 ℃。

5)分散设置多个更大的排风口有利于羽流向上运动后更快地排出室内,从而进一步降低车间空气的温度,改善热环境。

综上所述,多热源耦合热羽流与通风射流的相互作用对工业建筑热环境影响极大,利用热羽流引导气流组织可有效改善车间热环境。

本文受湖南省自然科学基金项目(2020JJ4608)和湖南省教育厅资助科研项目(19A019)资助。(The project was supported by Hunan Provincial Natural Science Foundation of China(No.2020JJ4608)and Scientific Research Fund of Hunan Provincial Education Department(No.19A019).)