电动汽车引射热泵空调系统性能实验研究

2023-12-12刘俊君郭宪民杜晓录

刘俊君 郭宪民 杜晓录

(天津商业大学 天津市制冷技术重点实验室 天津 300134)

电动汽车无需消耗化石燃料,对环境污染小,近年来得到迅速发展和应用,但增加续航里程是当前新能源汽车发展急需解决的问题之一[1]。在冬季,电动汽车电池输出功率随环境温度的降低而减小,采用传统PTC元件对车内加热,会消耗大量电能,导致电动汽车的续航里程大幅降低。采用热泵系统可大幅提高加热效率,降低空调子系统能耗,增加电动汽车的续航里程,且兼具夏季制冷需求,因此在电动汽车中得到了广泛应用。空调系统作为电动汽车能耗最大的辅助子系统,其性能直接影响电动汽车的续航里程[2]。因此提高电动汽车热泵空调系统的制冷及制热性能对减小汽车空调在使用过程中的能量消耗、提高新能源汽车续航里程具有重要意义。

目前应用于电动汽车的热泵系统主要为三换热器系统,该系统通过阀门及风门进行制冷、制热及除湿模式的切换,系统COP高于传统的两换热器系统[3]。为进一步提高该系统的性能,国内外学者进行了广泛研究。在低温环境下,补气是提高热泵系统性能的有效方法。Han Xinxin等[4]对带经济器循环的空气源热泵系统进行实验研究,发现该系统与无补气循环系统相比,制热量和COP分别提高12.6%和19.3%。I. Y. Cho等[5]对带经济器的热泵系统进行实验研究,发现在最佳喷射比的制热模式下,带经济器的系统比无补气系统的制热量和COP分别提高7.5%和7.0%。Xu Shuxue等[6]在准二级闪蒸器热泵系统的基础上加入一个中间换热器,对其进行测试,结果表明,该系统在-20 ℃的蒸发温度工况下仍可运行,与基本的准二级闪蒸器系统相比,该系统的排气温度降低6~8 ℃。Wang Jijin等[7]对比了闪蒸罐系统和经济器系统,发现闪蒸罐系统具有更好的性能。

解决低温环境下热泵系统性能及制热量衰减的另一个有效方法是利用引射器回收部分膨胀功并提高系统的蒸发温度。李浩等[8]对车用CO2喷射制冷空调系统进行实验研究,结果表明,使用引射器可将传统系统COP提升1.65%~12.60%。Zou Huiming等[9]对使用双引射器和单引射器的车用CO2热泵系统性能进行优化,结果表明,相比于传统跨临界CO2热泵系统,双引射器热泵系统制热COP提升18%~19.79%。任立乾等[10]将两段式喷嘴引射器应用于引射制冷系统,结果表明,制冷系统COP提高约12%。郭宪民等[11]在双级节流CO2跨临界制冷系统中用引射器代替第二膨胀阀,结果表明,引射器的应用提高了系统COP。李敏霞等[12]在准二级压缩制冷系统中用引射器代替节流阀,结果表明,引射器的应用可大幅提升系统性能。Y. M. Alkhulaifi等[13]用引射器构建了电动汽车空调热管理的双温制冷系统,结果表明,引射器的应用可大幅降低系统损失及成本。徐瀚洲等[14]将引射器用于液体再循环驱动装置,结果表明,利用引射器可大幅提高系统COP约14%。

本课题组提出的新型电动汽车喷射式热泵系统使用了两个喷射器,在制冷及制热工况下均可利用制冷剂膨胀功提高系统COP。同时,将车内换热器设计成前后排分离形式,形成梯级换热增大传热温差。张丹丹等[15-16]对上述系统性能进行了模拟及实验研究,研究表明,引射热泵空调系统的制冷性能优于传统系统。本文对上述电动汽车引射热泵系统进行了改进,并对不同工况下的制冷、制热性能进行实验研究,并与传统热泵空调系统进行对比。

1 实验系统

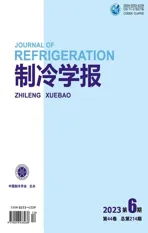

实验系统装置包括电动汽车引射热泵空调系统(ejector heat pump air conditioning,EHPAC)、环境室和数据测控系统3部分。其中,电动汽车引射热泵空调系统如图1所示。引射热泵空调系统的车内、外侧机组分别置于焓差法空调器性能实验台的室内、外侧环境间内,以提供实验的工况环境。

图1 电动汽车引射热泵空调实验系统

引射热泵空调系统的车内、外侧换热器均采用前、后排分离形式,在前后排换热器中间各设置一个引射器,并用调节阀M1、M2作为节流阀调节后排换热器蒸发压力。系统采用截止阀V1~V6切换制冷、制热工况,用电磁阀V7(常闭)、V8(常开)切换除湿工况。在制热工况下,截止阀V2、V4、V6及调节阀M2全开,截止阀V1、V3、V5关闭,经电子膨胀阀降压后的制冷剂一部分经调节阀M1节流后进入后排蒸发器,另一部分进入引射器1,在喷嘴中降压加速,并引射后排换热器出口蒸气,二者混合并在扩压室升压后进入前排蒸发器。工作过程压焓图如图2所示。其中状态点标号与图1相对应,1-2为压缩机绝热压缩过程、2-3为室内前后排并联换热器中的冷凝过程、3-4为电子膨胀阀节流过程、4-5为调节阀M1节流降压过程、5-6为后排蒸发器等压吸热过程、4-7为引射器喷嘴内的降压加速过程、8点为引射器混合室出口状态点、8-9为引射器扩压室的升压过程、9-1为前排蒸发器等压吸热过程。在制冷工况下截止阀V1、V3、V5及调节阀M1全开,车外换热器前后排并联作为冷凝器,截止阀V2、V4、V6关闭,调节阀M2作为节流阀调节车内换热器前后排蒸发压力差,用引射器2引射室内换热器后排出口蒸气。在制冷及制热工况下将截止阀V1~V4及调节阀M1、M2全开,截止阀V5、V6关闭,可将系统切换为传统热泵空调系统(traditional heat pump air conditioning,THPAC),可与EHPAC系统的性能进行对比。THPAC系统循环如图2中1′ -2-3-4-5-1′ 所示。

图2 引射热泵空调系统lgp-h图

图1中各测点温度采用T型热电偶测量,该热电偶精度为±0.1 ℃,制冷剂侧压力传感器精度为±0.1% FS,制冷剂流量采用质量流量计测量,该质量流量计精度为±0.1% FS。实验过程中环境温度及湿度由焓差法空调实验台控制系统调节,可保持所设定的实验工况,并自动采集记录热泵系统功率等参数,系统制冷量根据换热器的制冷剂质量流量及进出口焓差计算。换热器前后排蒸发压力差通过调节阀调节,引射器的喉部面积可通过可调喷针进行微调。引射器喷嘴喉部直径为1.3 mm、喷嘴入口收缩角度为30°、喷嘴扩张角为8°、混合室直径为16 mm、混合室长度为112 mm、扩压室扩张角为3°,实验系统其他部件参数参见文献[16]。

2 实验结果及分析

为研究电动汽车引射热泵空调系统的变工况性能,固定压缩机转速为3 200 r/min,对不同车内、外工况的EHPAC系统制冷及制热性能进行实验测试。过冷度为5 ℃、过热度为5 ℃、前后排蒸发温差为7 ℃,车内车外干湿球温度如表1所示。制冷1、制冷2工况分别用于研究车内、外温度变化对系统制冷性能的影响,制热3、制热4工况分别用于研究车内、外温度对系统制热性能的影响。为将引射热泵系统性能与传统热泵系统进行对比,在表1对应的每一个工况均测试了传统热泵空调系统性能。

表1 车内车外干湿球温度

2.1 车内、外温度对制冷性能的影响

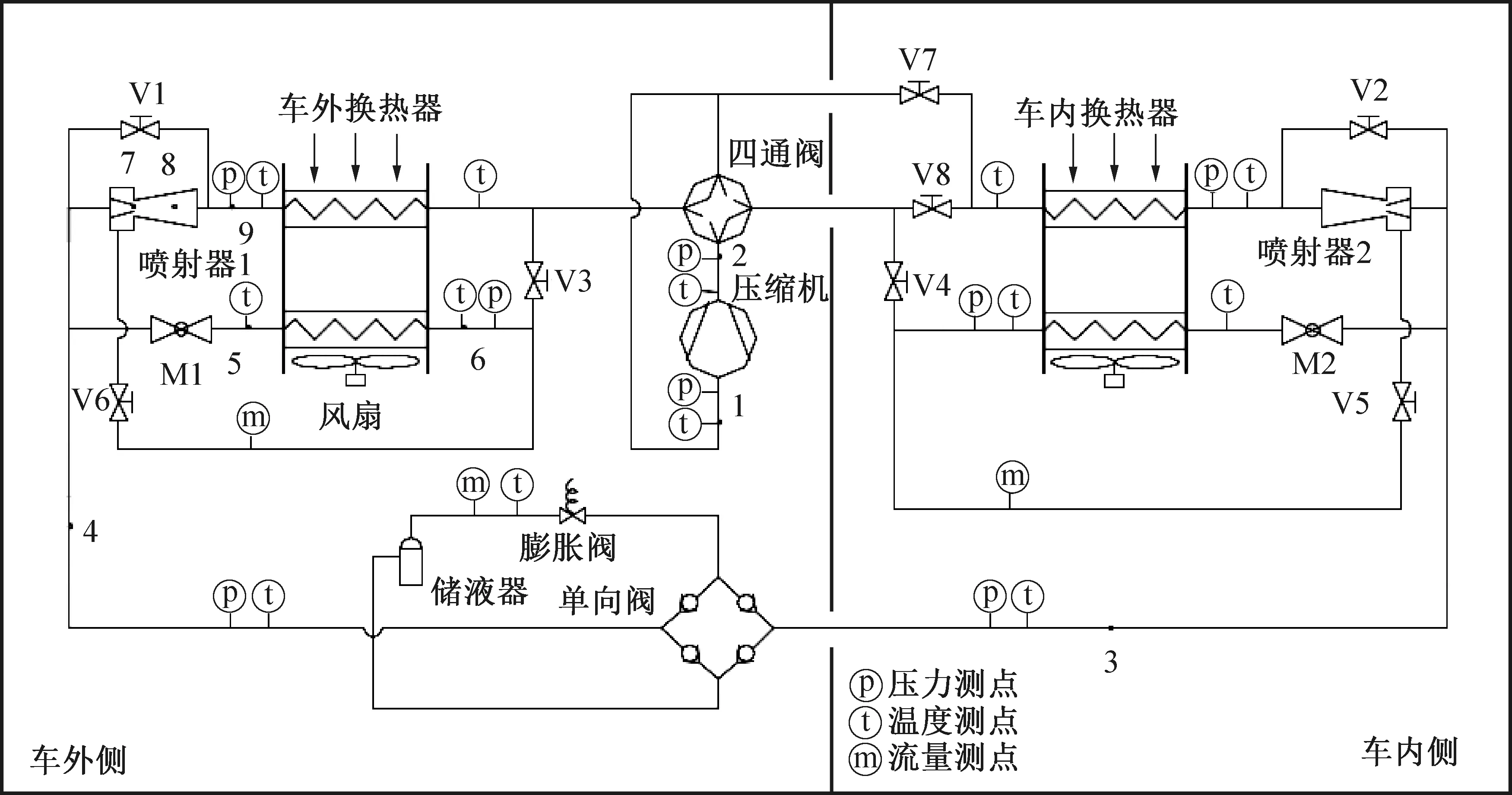

图3所示为车外温度对系统COP及系统总制冷量的影响。由图3可知,随着车外温度的升高,系统COP及总制冷量下降。车外温度每升高2 ℃,系统COP平均下降约3.78%,系统总制冷量平均下降约0.96%。随着车外温度的升高,系统冷凝温度升高,虽然引射器的引射比也随之升高,使车内后排蒸发器质量流量有所增加,缓解了质量流量下降幅度,但系统总质量流量随环境温度的升高仍呈下降的趋势(图4),使总制冷量依然随环境温度的升高而降低。同时,随着车外温度的升高,压缩机压缩比也随之升高,功耗增大,造成系统COP降低。

图3 车外温度对系统总制冷量及COP的影响

图4 车外温度对引射比及系统总质量流量的影响

图5所示为车内温度对系统COP及系统总制冷量的影响。由图5可知,随着车内温度的升高,系统COP及总制冷量均随之增大。车内温度每升高2 ℃,系统COP平均增大约5.91%,系统总制冷量平均增大约6.61%。随着车内温度的升高,引射器进出口压差减小,其引射比随之下降(图6),使车内后排蒸发器质量流量有所减少,这减缓了系统质量流量随蒸发温度上升而增加的幅度,但系统总制冷量依然随车内温度的升高而升高。同时,随着车内温度的升高,系统总质量流量增大,压缩机功耗增大,但系统总制冷量的增幅远大于压缩机功耗的增加,所以系统COP逐渐增大。

图5 车内温度对系统总制冷量及COP的影响

图6 车内温度对引射比及系统总质量流量的影响

2.2 车内、外温度对制热性能的影响

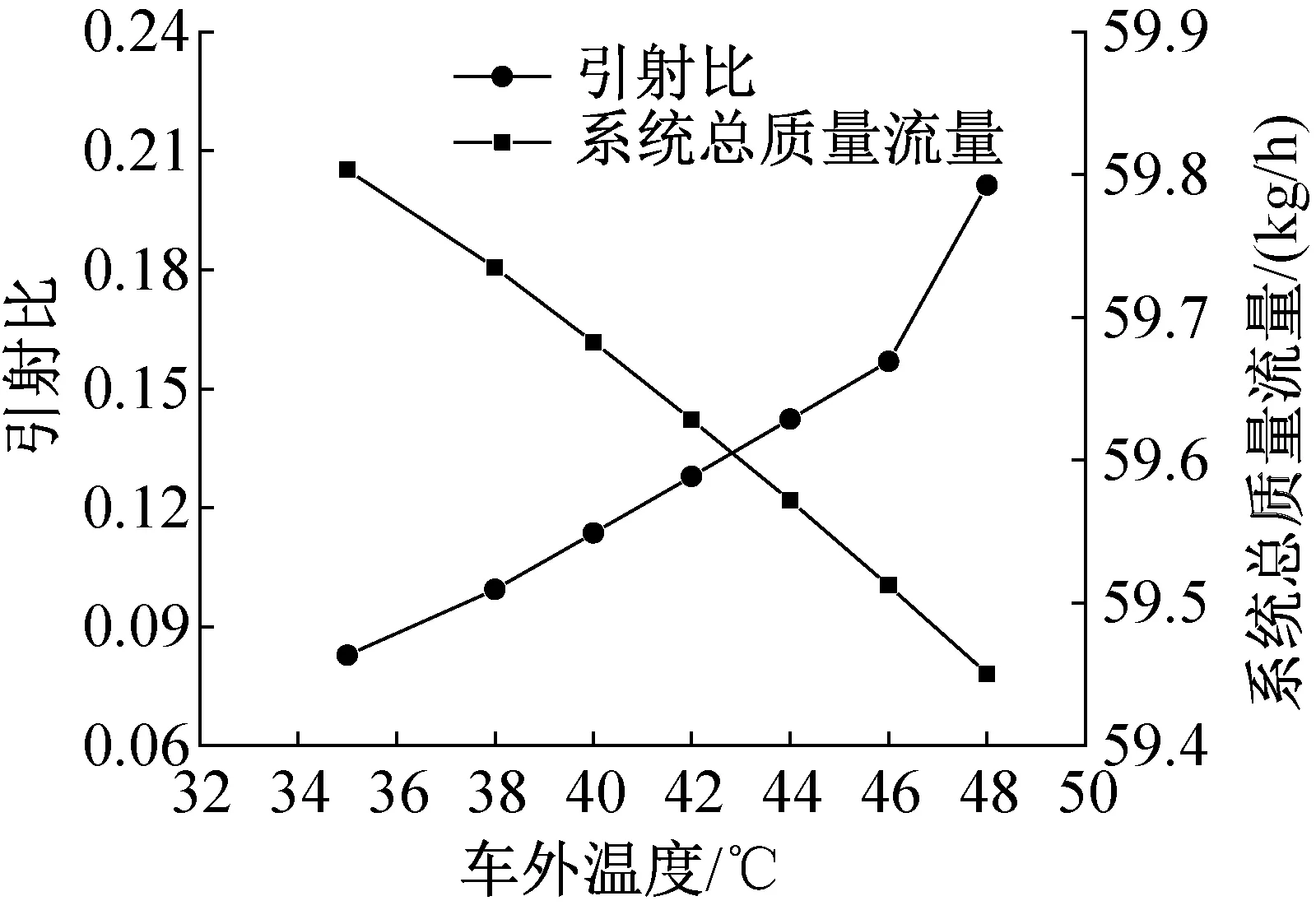

图7所示为车外温度对系统COP及系统制热量的影响。由图7可知,随着车外温度的升高,系统COP及制热量均增大,这是系统蒸发压力升高所致。车外温度每升高2 ℃,系统COP平均增大约4.25%,系统总制热量平均增大约8.06%。图8所示为车外温度对引射器引射比及系统质量流量的影响,由图8可知,随着车外温度的升高,引射比随之减小,但由于系统中质量流量随车外温度的升高而增加,造成车外换热器后排流量呈先增加后减小的趋势,特别在车外温度较高的工况下迅速减小,后排换热器传热面积未能得到充分利用。后续的研究中可考虑用调节前后排压差的方式调节前后排换热器的流量比,以使系统性能达到最佳。

图7 车外温度对系统制热量及COP影响

图8 车外温度对引射比及质量流量的影响

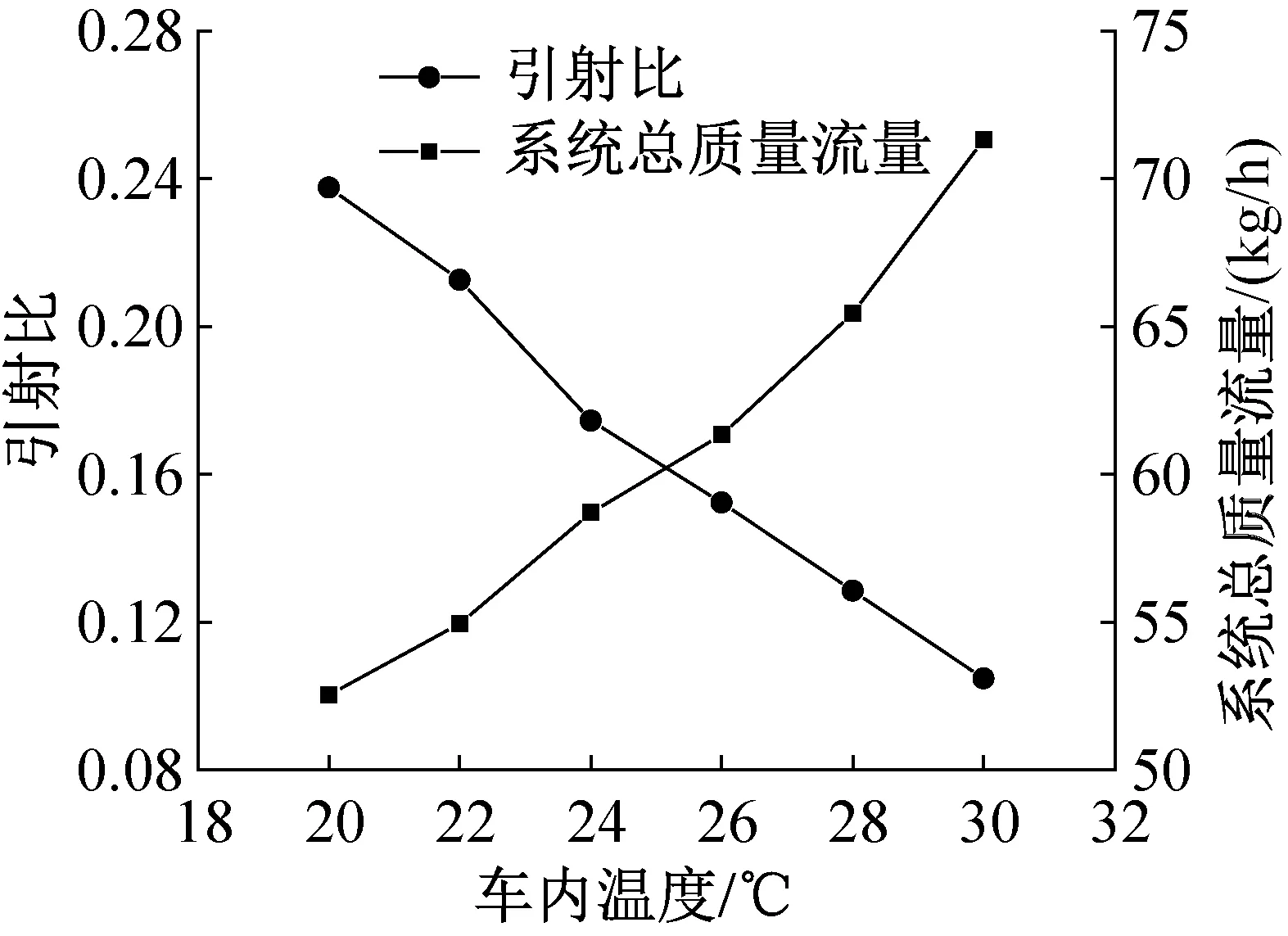

图9所示为车内温度对系统COP及系统制热量的影响。由图9可知,随着车内温度升高,系统COP及制热量减小。车内温度每升高2 ℃,系统COP平均减小5.32%,系统总制热量平均减小4.29%。这是因为随着车内温度升高,虽然车外换热器后排流量增大,但其所占比例较小,总体上系统总质量流量随着车内温度升高而减小(图10),造成系统制冷量减小,而车内温度越高,压缩机功率越大,所以系统COP及制热量随车内温度的升高而下降。

图9 车内温度对系统制热量及COP影响

图10 车内温度对引射比及质量流量的影响

2.3 EHPAC系统与THPAC系统性能对比

图11、图12所示为不同车外、内温度下EHPAC系统与THPAC系统制冷性能的对比。由图11、图12可知,所有实验工况下,EHPAC系统的制冷性能均优于THPAC系统。在车外温度为35~48 ℃范围内,EHPAC系统的制冷量及COP分别提升约21.5%~26.4%及15.4%~19.6%,且在环境温度较低的工况下制冷COP提升较大。而在车内温度20~30 ℃范围内,EHPAC系统的制冷量及COP分别提高约25.7%~35.7%及13.1%~21.7%,且在车内温度较高的工况下热泵性能提升较大。

图11 不同车外温度下EHPAC系统制冷量及COP与THPAC系统的对比

图12 不同车内温度下EHPAC系统制冷量及COP与THPAC系统的对比

图13、图14所示为不同车外、内温度下EHPAC系统与THPAC系统制热性能的对比。由图13、图14可知,所有实验工况下,EHPAC系统的制热性能均优于THPAC系统。在车外温度为-5~7 ℃范围内,EHPAC系统的制热量及COP分别提高约5.6%~14.5%及11.3%~18.3%,且在车外温度较低工况下系统性能改善较大。而在车内温度17~27 ℃范围内,EHPAC系统的制热量及COP分别提高约4.4%~5.4%及12.3%~13.9%,在车内温度较低工况下系统性能改善较大。

图13 不同车外温度下EHPAC系统制热量及COP与THPAC系统的对比

图14 不同车内温度下EHPAC系统制热量及COP与THPAC系统的对比

3 结论

本文对电动汽车引射热泵空调(EHPAC)系统制冷及制热性能进行实验研究,验证了引射器的应用可大幅提高汽车热泵系统的制热性能,并分析了不同车内、外温度对电动汽车引射热泵空调系统制冷及制热性能的影响,并将其与传统热泵空调(THPAC)系统性能进行对比,得到如下结论:

1)在夏季及冬季工况下,EHPAC系统性能均优于THPAC系统;在本文实验工况范围内,EHPAC系统制冷量比THPAC系统提高约21.5%~35.7%,制冷COP提高约13.1%~21.7%;EHPAC系统制热量比THPAC系统提高约4.4%~14.5%,制热COP提高约11.3%~18.3%。

2)在制冷工况下,随着车内温度降低或环境温度的升高,EHPAC系统的引射器引射比增大,部分弥补了由于系统蒸发温度降低或冷凝温度升高引起的系统总质量流量的减少,但系统性能仍呈下降趋势,而在制热工况下,EHPAC系统的性能则随着环境温度的降低或车内温度的升高而下降。

3)在夏季,车外温度每升高2 ℃,EHPAC系统总制冷量平均下降约0.96%,系统COP平均下降约3.78%,车内温度每升高2 ℃,系统总制冷量平均增大约6.61%,系统COP平均增大约5.91%;而在冬季,车外温度每升高2 ℃,系统总制热量平均增大约8.06%,系统COP平均增大约4.25%,车内温度每升高2 ℃,系统总制热量平均减小4.29%,系统COP平均减小5.32%。