大型矿石堆场有碴轨道起重机钢轨断裂原因

2023-12-12何维维

何维维 毛 卉

中交第三航务工程勘察设计院有限公司 上海 200032

0 引言

起重机钢轨属于重载钢轨,广泛应用于我国仓库、港口、堆场大型装卸设备的行车轨道,钢轨型号主要分为QU120、QU100、QU80、QU70,母轨材质为U71Mn。U71Mn是高碳低合金钢钢轨,具有耐磨、耐压、耐疲劳等性能,适合在重载轨道上使用[1]。然而,此类起重机钢轨断裂情况在港口码头装卸使用过程中多有发生,码头轨道下一般为桩基轨道梁结构,从钢轨断裂案例中分析总结的主要原因多为钢轨接头焊接质量问题、钢轨安装精度等一个或多个因素综合作用造成的[2-6],对于轨枕道碴结构的起重机钢轨断裂,此类工程案例较少,而引起轨枕道碴结构的起重机钢轨断裂原因的因素也较为复杂。国内某大型矿石堆场装卸采用斗轮堆取料机设备,基础采用轨枕道碴结构,起重机钢轨在交付使用后陆续出现断裂事故,其断裂形态基本相同,断裂部位基本相同。为查明起重机钢轨断裂产生的原因,制定针对性的技术修复措施,保证斗轮堆取料机设备正常运营使用,通过调查研究及工程经验类比法,从轨上到轨下结构查找钢轨断裂原因,对于研究和预防有碴轨道起重机钢轨的断裂事故,保证码头矿石堆场装卸作业的安全与运营,具有十分重要的意义。

1 某矿石堆场轨枕道碴结构设计简介

1.1 臂架型斗轮堆取料机设备参数

本工程为大型散货泊位,装卸货种为矿石等,码头后方矿石堆场面积约500 000 m2,根据生产需要共布设3条堆取合一的斗轮机基础,每条基础长度均为1 135 m,基础间距为94 m,斗轮机轨道基础采用轨枕道碴结构。斗轮堆取料机的基础地基经堆载预压+浅层强夯法处理后,地基承载力达到150 kPa以上,残余沉降小于0.3m。该设备的工艺参数为轨距9 m,基距10 m,轮距0.85 m,每支腿12轮,非工作状态(55 m/s)轮压标准值为300 kN,斗轮堆取料机如图1所示。

图1 斗轮堆取料机

1.2 轨枕道碴设计方案

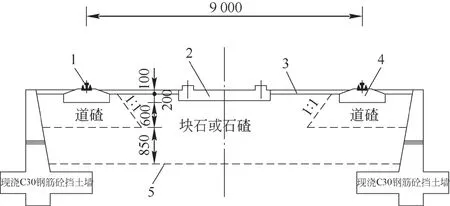

斗轮机轨道基础采用轨枕道碴结构,具体结构设置为QU100钢轨,钢筋混凝土轨枕预制安装,通过拉杆撑杆连接,下设600 mm道碴,整体结构高度1 750 mm,堆取料机基础断面如图2所示。QU100钢轨采用现行国家标准YB/T 5055—2014《起重机用钢轨》起重机用钢轨制作方法以及70型标准扣件钢轨固定技术,标准长度为12 m,单轨总长为1 132 m。

图2 堆取料机基础断面

道碴选用石料单轴抗压强度不低于80 MPa、粒径为20~70 mm的碎石道碴,破碎指标值应低于15%。压实度要求为振实后的道床下沉率不低于8%(下沉量/未压时的道床厚度),压实度检测方法按TLEJGF-92-02铁路碎石道床碾压工法路面高程控制法执行。

2 钢轨断口特征及规律

2.1 断口分布调查

斗轮堆取料机设备在经过一段时间的重载调试运营后,发现基础轨道多处断裂。经现场调查发现,钢轨断裂部位共5个点,其中3个点均发生在锚定基础与道碴衔接附近,锚定基础附近钢轨断裂如图3所示。标准轨长度为12 m,每12 m钢轨需在较宽轨枕进行焊接,有2个点发生在钢轨接头附近,裂缝为斜向断裂,裂缝周围有焊接接地扁钢,钢轨接头附近钢轨断裂点如图4所示。

图4 钢轨接头附近钢轨断裂

2.2 道碴质量调查

对钢轨断裂部位下的轨枕基础进行开挖,发现轨枕下35 cm范围内,道碴含有较多砂土,轨枕基础下道碴质量揭露如图5所示,与设计要求的道碴指标相差较大。

图5 轨枕基础下道碴质量揭露

从钢轨断口分布特征上看,斗轮机基础上的钢轨较为笔直,地基深层沉降对钢轨断裂破坏产生的影响较小。钢轨断裂部位主要发生在锚定基础及钢轨接头附近,断裂部位同时有焊接接地扁钢。通过对钢轨断裂部位处轨枕基础的道碴质量调查,发现道碴含有较多砂土,与设计要求的道碴指标相差较大。

3 钢轨断裂原因分析

3.1 钢轨接地焊缝质量不佳造成钢轨母材损伤

断裂裂缝周围有焊接接地扁钢,母轨材质为U71Mn,其主要化学成分(质量分数)C为0.65%~0.76%,Si为0.15%~0.5%,Mn为0.7%~1.4%,P≤0.035%,S≤0.03%。钢轨的材质及力学性能(包括钢轨的强度、耐磨性及韧性)在很大程度上取决于钢轨的化学成分。从含碳量指标看,U71Mn为高碳钢,但在焊接过程中容易产生大量显微裂纹的高碳马氏体组织。从含锰量指标看,U71Mn锰含量较高,但在焊接过程中容易产生影响焊接效果的低温马氏体组织。钢中有害的残余元素磷和硫,从另一个方面反映对纯净性的要求,对其含量的限制一定要严格。钢轨的可焊性常用碳当量估计[7],其为

经验证明,在碳当量Ce大于0.6%的情况下,钢的淬炼倾向较强,是焊接钢中比较难的一种。U71Mn的碳当量在0.77%~1.01%之间,为高碳高锰钢,属于可焊性较差的材料,如果焊接工艺不良,U71Mn钢轨断裂点易发生于焊接部位。钢轨裂缝周围有焊接接地扁钢,由于接地扁钢的力学性能与钢轨母材不同,如未按照GB 50169—2016《电气装置安装工程 接地装置施工及验收规范》的相关要求进行焊接保护,易造成钢轨母材组织损伤,起重机钢轨在轮压的反复碾压作用下易发生断裂。

3.2 斗轮机装卸设备安装精度误差

从钢轨的断口形态分析,断裂类型为脆性断裂。根据热轧钢轨屈服强度数据统计分析[8],U71Mn热轧态的屈服强度为460 MPa,考虑到斗轮机设备轮压荷载的影响,钢轨QU100 U71Mn容许应力约240 MPa。在斗轮机设备运营使用过程中,起重机钢轨不仅要承受轮压荷载的竖向作用,还要承受斗轮机设备支腿轮系左右侧向压力作用。然而钢轨侧向承受力较差,当支腿车轮左右偏离轴线,引起左右车轮侧向挤压钢轨,钢轨承受的侧向应力会变得较大,钢轨同时承受轮压荷载,支腿轮系左右侧向压力大于钢轨容许应力时,钢轨会发生断裂。

经现场逐一检查支腿车轮同轴度和平面度,发现轨道左侧或右侧车轮偏离轴线,超过了车轮轨道安装公差规范的要求[9]。另外,从钢轨顶表面观察分析,轨顶面被车轮擦伤,擦痕近似椭圆形。车轮与钢轨之间如淬火处理般剧烈摩擦,部分轨顶面温度甚至超过金属相变温度,在车轮荷载的反复作用下,轨道顶面坍塌变宽,形成高碳马氏体。高碳马氏体性质脆硬,韧性较低,在大量细微裂纹的出现中演化成逐渐剥落的碎裂小块,形成凹坑,由此可知高碳马氏体的形成原因主要是车轮空转打滑引起的。

3.3 基床道碴与锚定基础软硬衔接薄弱点

斗轮堆取料机基础较常用的结构形式是轨枕道碴基础。钢轨直接承受斗轮堆取料机装卸设备的轮压荷载,钢轨下的轨枕为一系列的弹性支承点,承受钢轨上的轮压荷载,并将其均匀传递至道碴基床上。道床承受由轨枕传来的车轮荷载,并将荷载均匀分布到路基上。锚定基础位置根据工艺要求设置,使斗轮堆取料机能够承受非工作状态下的基本风压,使其不被强风吹动。锚定基础是采用钢筋混凝土现浇而成,为刚性体;而道碴是用柔性较大的道碴碎散体填筑而成。显而易见,基床道碴与锚定基础之间本来存在较大的刚度差,如果对基床道碴的质量控制不严(如道碴含砂等),势必会造成基础衔接区刚度突变较大,产生较大的塑性变形,钢轨会在斗轮机轮压的反复碾压作用下出现脆性断裂。

因此,道床是制约重载运行的重要因素,是有碴轨道结构中最薄弱的一个环节,而道床系数是轨枕道碴基础设计中的关键参数,与道碴类型、地基承载力及承压面等因素相关,一般根据工程经验确定。根据我国铁路设计假定,本工程取6 kg/cm3,处于良好轨道状态,道碴选用石料单轴抗压强度不低于80 MPa、粒径 20~70 mm 的碎石道碴,破碎指标值应低于15%。压实度要求为振实后的道床下沉率不低于8%(下沉量/未压时的道床厚度),但对钢轨断裂点下轨枕基础进行开挖调查发现,道碴含有较多的砂土。根据季顺迎等[10]的研究成果,铁路道碴的弹性模量和沉降量受含砂率的影响非常显著。当含砂率达到一定的比例,对道碴的弹性模量及沉降量的影响非常显著,特别当含砂量大于50%时,随含砂量的增加,道碴沉降量呈线性增长,故道碴质量控制不严也是造成钢轨脆性断裂的主要因素之一。

4 处理措施

基于上述起重机钢轨断裂原因分析,本工程有碴轨道起重机钢轨断裂的原因是多种因素影响综合造成的,结合断裂原因分析,可采取如下技术措施进行修复:

1)缩小软硬基础衔接区的轨枕间距,减轻基床压力。在断裂处两侧各15 m范围内,对轨枕下深度600 mm以内的不合格道碴进行更换,且道碴指标必须满足设计指标要求以及道碴压实度要求为振实后的道床下沉率不低于8%(下沉量/未压时的道床厚度)。

2)钢轨及接地扁钢在实际焊接过程中必须采用温度场合理,满足规范要求的焊接工艺参数来改善接地扁钢的焊接性,采用铝热焊接方案作为起重机钢轨焊接方案,其自动化程度远高于手工焊,操作简单,工效高,并且钢轨的焊缝性能基本接近钢轨母材,焊缝质量较容易控制,一般情况下不会造成钢轨母材损伤。同时在低温环境焊接时,焊接后要及时采取保温措施。

3)提高斗轮堆取料机操作人员水平,制动应平稳,严格控制不同料源的输送机的运行速度,以防车轮空转打滑擦伤钢轨。同时,经过一段时间的运行后,要对扣件进行重新安装和调整,做到道碴密实,减少啃轨现象的发生,如发现轨枕翘起立即采取相应的措施,以避免钢轨断裂。

4)斗轮堆取料机设备的制作安装精度应进一步提高,特别是支腿车轮,车轮同轴度和平面度要满足规范要求,减少啃轨,确保轨道承受均布轮压作用。

5 结论

通过更换钢轨断裂点下轨枕基础的不合格道碴,确保道碴压实度要求满足设计要求,缩小软硬基础衔接区的轨枕间距以减轻基床压力,调整斗轮堆取料机装卸设备的支腿车轮安装精度,对钢轨断裂处进行铝热焊接修复并及时采取保温措施,运营后再没发生钢轨断裂的事故。针对有碴轨道起重机钢轨断裂原因,提出以下几点建议:

1)造成钢轨断裂的原因一般是由多种因素综合引起的,除了从常见的钢轨焊接、材质等断裂原因查找之外,还要考虑装卸设备的支腿车轮安装精度以及轨枕基础下的道碴质量控制等因素对钢轨的影响。

2)斗轮堆取料机设备支腿有多轮,如果车轮的同轴度和平面度发生偏差,极易导致钢轨同时承受三维应力作用,特别是U71Mn钢轨的塑性降低更加明显,钢轨脆性断裂的可能性更大。因此,斗轮堆取料机在设计、制造和安装过程中应充分考虑这一因素的影响,如支腿车轮空载时一个车轮对其他3个车轮所形成平面的垂直偏差不应大于小车轨道局部平面的2/3倍,小车轨道的局部平面度不得超过由0.001倍的小车基距或0.001的小车轨距所确定的较小值。

3)轨枕道碴结构中最薄弱的是道床,其不均匀下沉也是钢轨断裂的主要因素之一,是制约重载运行的重要因素,道床系数是轨枕道碴基础设计中的关键参数。道床结构属于隐蔽工程,必须严格控制道碴材料质量和按规范施工,满足压实度控制标准。