南海某海底管道内腐蚀寿命评估

2023-12-12陈振栋庾永钊李万炯

练 斌 陈振栋 庾永钊 李万炯 杨 阳 只 伟

(1. 中海石油(中国)有限公司天津分公司,天津 300459;2.中海油油气田腐蚀防护中心,天津 300452;3. 中海油能源发展股份有限公司工程技术分公司,天津 300452;4.中海油(天津)管道工程技术有限公司,天津 300452)

0 引言

海底管道是输送海上油田原油、天然气的枢纽,是海上平台的生命线,海底管道的状态影响着海上油田生产的作业安全,同时也对海洋环境的影响也至关重要。但海底管道管道由于存在CO2和H2S等腐蚀性气体,造成海管内部腐蚀,海底管道内腐蚀是影响管道服役安全和完整性的重要威胁,由腐蚀引起的海底管道故障频发,近年来管道腐蚀直接评估已成为管道腐蚀管理的重要手段,是掌握管道腐蚀状况、合理安排腐蚀控制措施、科学管控腐蚀风险的重要途径。

1 项目概况

南海某海底管道建造于2018年,2019年投产,至今已在役3年,长度为195km,水深63.7~92.2m,设计寿命为30年。结构类型为24in单层钢管,设计压力15MPa,设计温度68℃,防腐层厚度3.1mm。该海管输送介质为经脱水、脱烃合格后的天然气。

该海管投产至今未进行管道内检测。自2020年11月20日第一次通气以来,不断有黑粉杂质被清出,成分为铁的化合物。针对上述海管目前出现的黑粉问题开展内腐蚀直接评估工作,结合评估海底管道的输送工况与特点,确定海管内腐蚀程度和存在的风险,为海底管道完整性管理工作提供技术支撑。

1.1 生产数据

通过查询该条海管2019年5月~2022年5月的输量数据,海管输气量呈现先上升后下降的趋势,输气量的增加有利于携出水积液,避免腐蚀加剧。

通过查询该条海管历史数据,海管进出口温差较大,约为30℃,这是由于单层管温降较快引起。

统计此海管投产以来进出口压力变化,该条海管进出口压差较小,压力无明显波动,说明压力所代表的腐蚀环境较为稳定。

1.2 组分信息

通过查询历史数据可以得知,2019年至今,东方13-2CEPB至崖城13-1AWA海管输送介质组分中二氧化碳浓度变化不大,趋势比较稳定,含量均在3.1%~8%范围内;硫化氢2019年5月未测得,2019年5月至今,硫化氢含量基本在0.3~5.2ppm范围内。

2 腐蚀敏感性分析

根据已知的气体组分数据,获取管道天然气中包含腐蚀性气体CO2,含量在3.09~7.67%,H2S 0~5.2ppm、CO2:H2S的分压比远大于500,根据油气田腐蚀的基本原理和大量前期研究积累,目标管线腐蚀仍以CO2腐蚀为主。下面分析目标管道工况条件下影响CO2腐蚀的主要因素。

2.1 温度对CO2腐蚀行为的影响

根据温度对腐蚀特性的影响,把铁的CO2腐蚀划分为三类:(1)温度T<60℃,腐蚀产物膜FeCO3,软而无附着力,主要发生的是均匀腐蚀;(2)60℃

2.2 CO2分压对腐蚀行为的影响

CO2分压是影响CO2腐蚀速率的重要因素,随着CO2分压的增加,腐蚀速率显著提高。由于管道内部压力的存在,气相介质中的CO2分压值为气相中CO2的摩尔体积比与总压的乘积,相同CO2含量条件下,操作压力越高,CO2分压越大。根据亨利定律,气相中的CO2分压值,是影响水相中CO2实际含量或活度的直接因素,也进一步成为影响腐蚀速率高低的直接因素。

2.3 流速对CO2腐蚀行为的影响

流速对钢的CO2腐蚀有着重要的影响。高流速易破坏腐蚀产物膜或妨碍腐蚀产物膜的形成,使钢始终处于裸露的初始腐蚀状态下,于是腐蚀速率高。图2、图3中,随着实验的进行,改变流速,流速增加,腐蚀速率增加。根据现有工艺参数和日产量,可以估算管道内部气相流速约为3.84~4.4m/s,该流速条件尚无法引起较显著的冲刷腐蚀。

2.4 H2S含量对CO2腐蚀行为的影响

根据管道介质中CO2和H2S含量的测试报告[2]结果,CO2:H2S的分压比远大于500,腐蚀过程由CO2控制。存在微量的H2S,对于腐蚀有一定的抑制作用。同时,微量H2S的存在不会显著增大腐蚀速率,反而会使腐蚀速率有所降低。

2.5 小结

综上所述,目标海底管道的主要内腐蚀风险集中在CO2-H2S腐蚀引起的管壁减薄。针对目标评估管道的实际工况,生产流体中包含的CO2和H2S,是引起管道内壁腐蚀减薄的主要腐蚀介质,腐蚀主要由CO2控制。

3 内腐蚀评估

3.1 原则和依据

内腐蚀直接评价方法[3](ICDA)是一种在管道某一给定长度范围内评价腐蚀可能性的方法。水在管道中的积聚是引起管道内腐蚀的先决条件,管道积水与腐蚀位置如图所示,水平管与倾斜下降管通常不会积液;在倾斜上升管中,重力阻滞液体向下游流动,会发生积液,从而引起内腐蚀。随后,NACE又针对液体石油管道和湿天然气管道颁布了相应了内腐蚀直接评估方法的标准[4]。

3.2 建立模型和校核

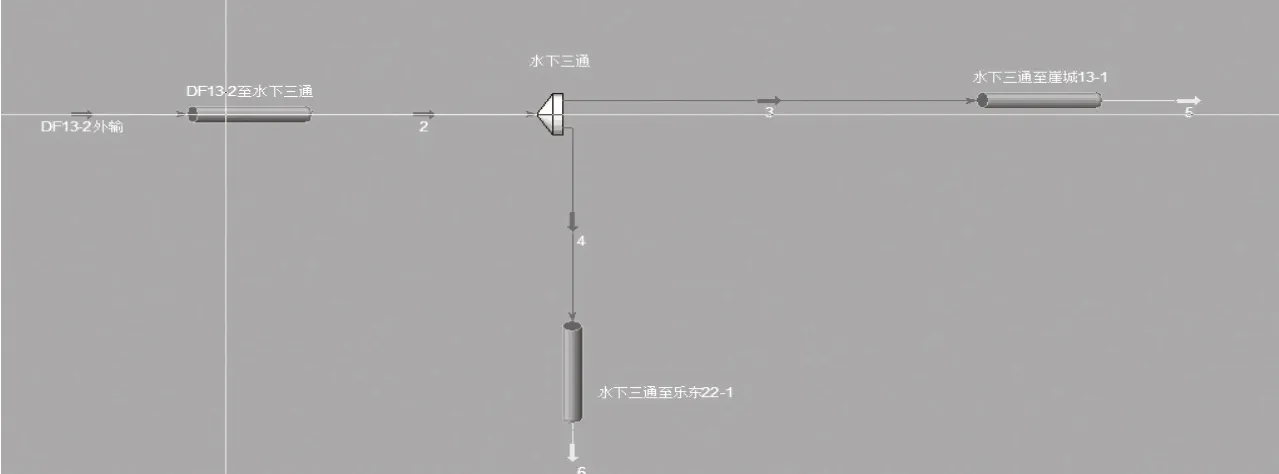

以该海管实际情况,建立如图1所示的模型。

图1 海管运行模型

出口压力69barg,输气量270.022Sm3/d,出口温度20.4℃,入口输气量 772.2277Sm3/d,入口温度49.3℃。经计算,海管入口压力为93.06barg,出口压力为72.2barg,出口温度为21.63℃。实际生产工况中,海管入口压力为92.9barg,出口压力为72.1barg,出口温度为21.5℃。

3.3 相平衡计算

利用unisim软件中的Peng-Robinson方程得出管输天然气的气液平衡相图,分析管道输送过程中凝析油的形成机理。图2为天然气的露点线,在该曲线内部表示有凝析液析出,曲线外部表示没有凝析液析出。根据以下计算结果可以看出,控烃前DF13-2的组分中含有 C6~C8,因此在天然气运行过程中随着压力与温度的变化,会有凝析液析出,导致海管存在一定量的积液。

图2 天然气平衡相图

利用unisim软件中的Peng-Robinson方程得出管输天然气的气液平衡相图,经分析发现,天然气运行过程中随着压力温度的下降会有凝析液析出。经计算,该海管当组分中含有 C6~C8时,则会有凝析液析出。

3.4 腐蚀速率计算

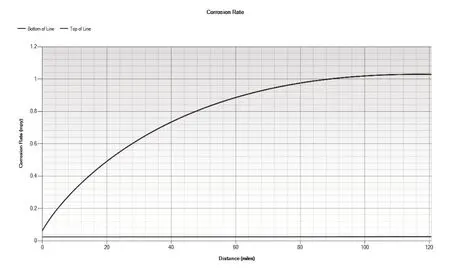

利用ECE计算水露点控制合格情况下的腐蚀速率,腐蚀速率为0~0.03mm/a,具体如图3所示。

图3 腐蚀速率图

3.5 剩余寿命计算

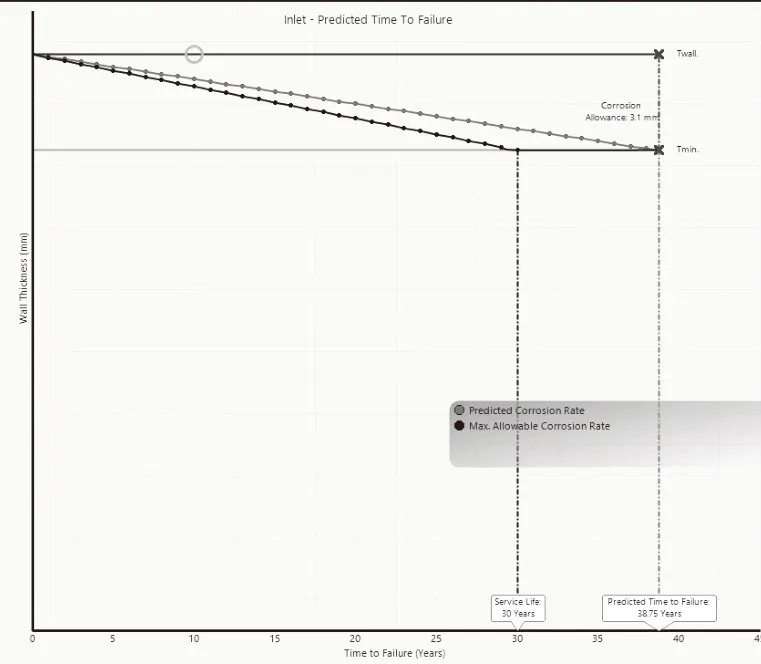

海管的设计寿命30年,且腐蚀余量为3.1mm,利用Predict软件计算海管的剩余寿命,并与海管的设计寿命进行比较,看是否满足要求,经计算后的结果如图4所示。可以看出,按照目前的腐蚀速率计算,海管的可使用寿命为38.75年,大于海管的设计寿命30年,满足要求,考虑到海管2019年投产,计算得到海管的剩余寿命为35.75年。

图4 腐蚀速率与使用寿命图

4 结语

(1)经模拟计算,当前条件下,海管的腐蚀速率为0~0.03mm/a,整体腐蚀速率不高;

(2)经分析计算,只要严格控制水露点,海管预测的可服役年限为38.75年,满足设计寿命30年的要求,截止2022年底,海管的剩余寿命为35.75年;

(3)管道无任何药剂保护,且CO2分压较高,处于CO2腐蚀严重区域,一旦水露点不合格,腐蚀速率会迅速加剧,建议在后续完整性管理中严格控制水露点,避免出现水露点不合格的情况。