净洗油管线减薄(穿孔)失效分析与建议

2023-12-12金聚慧

金聚慧

(中国石油抚顺石化公司石油二厂,辽宁 抚顺 113004)

0 引言

净洗油管线作为常减压蒸馏装置的重要组成部分,其具有较高的服役温度,而净洗油中存在大量易引发腐蚀的元素及成分,通常在长期使用后会发生局部腐蚀,而相比于其他管线又较少的引发重视,从而造成严重的生产隐患。近期,某石化公司石油蒸馏车间净洗油泵预热管线上一个焊缝处出现了泄漏,泄漏点附近的管线管壁也发生了严重减薄,管线材质为20钢;规格为Φ32×(原始管壁厚度不详,新更换的管壁厚度5mm);管线内介质为净洗油;压力为0.5MPa;温度为350℃。

为了查出腐蚀原因,增加管线的服役期限,对厂方送来的样品进行了材质、金相、电镜分析,研究了管线的腐蚀原因。

1 腐蚀结果与讨论

1.1 管线的宏观、低倍分析

厂方从管线的泄漏点附近割下一段管样,该管样壁厚不足1mm。

对管样内壁进行观察时发现,管样内壁布满棕红色的腐蚀产物,但未见明显的蚀坑和裂纹存在,如图1所示。

图1 送检管样

1.2 管线的材质分析

从管样上切取块状样品,依据相关标准,使用光谱仪等,对其材质进行化学分析。结果表明,管线的材质成分符合20钢的标准要求(如表1所示)。

表1 管线材质的化学成分(wt%)

1.3 管线的金相分析

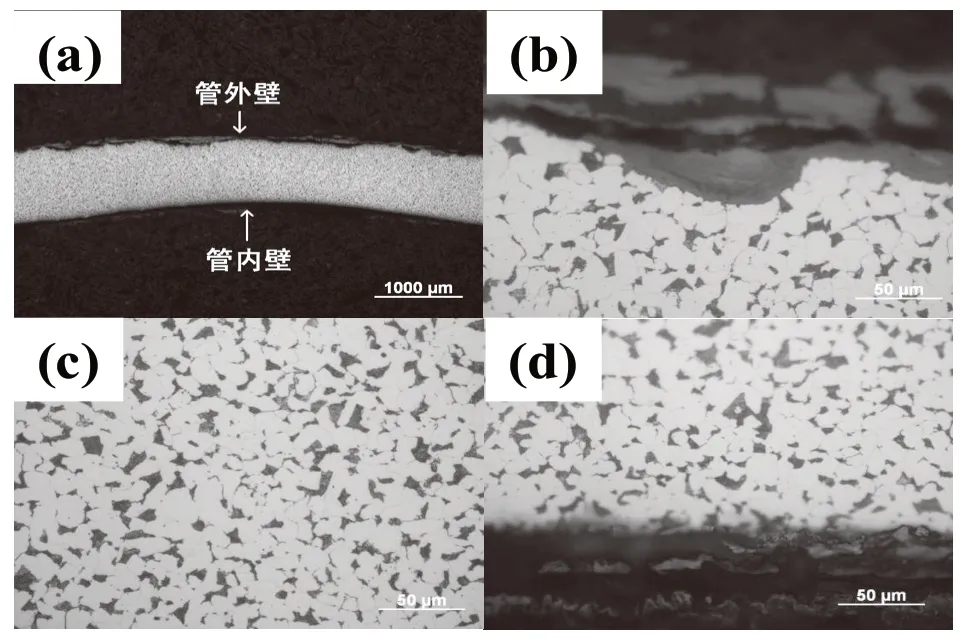

从管样上切取金相样品,经预磨、抛光、腐刻后,在显微镜下观察分析,如图2所示。

图2 管样的金相组织

管样的外壁存在一定程度的腐蚀;管样的内壁较为平整,但也有腐蚀产物呈层状存在,且易于剥落;管壁的金相组织为铁素体+珠光体。

1.4 管线的电镜分析

使用扫描电镜,对管样的内壁和截面进行形貌观察和元素成分能谱分析,如图3所示。

图3 管样内壁的SEM+EDS

管样的内壁布满了疏松多孔的腐蚀产物。能谱分析表明,这些腐蚀产物主要由O、Si、S、Mn、F等元素构成,其中O、S、Fe的含量较高。

管样内、外壁均有腐蚀产物层存在,管样内壁的腐蚀产物层呈分层状态,由成分不同的腐蚀产物构成。能谱分析表明,存在氧化物层和硫化物层,如图4所示。管样外壁的腐蚀产物虽有开裂、分层状态,但均由氧化物构成,其中S(Cl)元素含量很少,如图5所示。

图5 管样截面的BEM+EDS(外壁)

2 腐蚀原因分析

通过对净洗油管线管样的多项理化检验分析,认为该管线的减薄(穿孔)与管线内介质腐蚀、管线服役环境(温度)和管线材质等因素有着密切的关系[1-5]。

(1)介质腐蚀

净洗油(也称洗涤油或减三线油)中均含有一定量的腐蚀性介质,主要是环烷酸和硫化物,在一定环境条件下会对装置及管线等产生腐蚀作用;

(2)服役温度

净洗油管线服役温度在350℃,此温度为环烷酸和硫化物腐蚀最为严重的温度区域。环烷酸腐蚀温度区间为240~425℃,尤其在270~280℃和350~400℃腐蚀更为剧烈;高温硫腐蚀在温度超过240℃时就会产生,当温度达到340~400℃ 时,S腐蚀最为严重。在净洗油管线管样内壁检测到的腐蚀产物(FeS)等就是很好的例证;

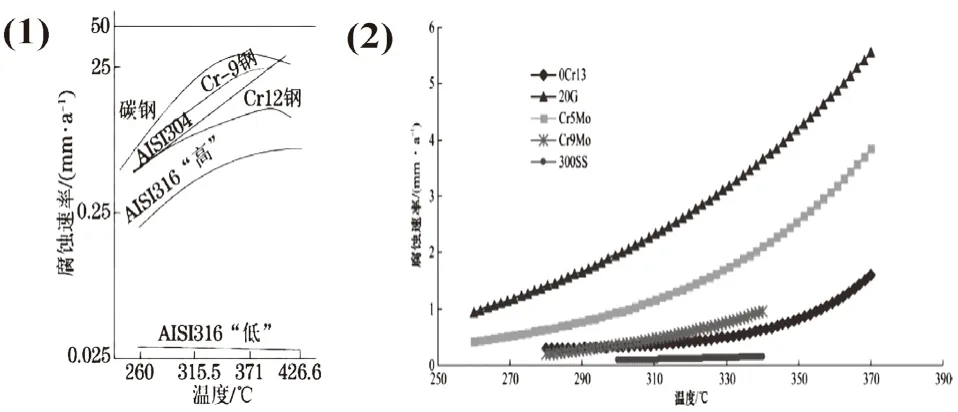

(3)管线材质

净洗油管线的材质为20钢,其抗环烷酸和高温硫腐蚀的能力是很低的,如图6所示。

图6 几种材料的:(1)环烷酸腐蚀速率曲线;(2)高温硫腐蚀速率曲线

综上所述,净洗油管线在高温环境以及介质腐蚀作用下,管线内壁不断地减薄直至最后穿孔泄漏。

3 结论与建议

3.1 结论

(1)净洗油管线的材质成分符合20钢的标准要求;

(2)净洗油管线的金相组织为铁素体+珠光体;

(3)净洗油管线的减薄(穿孔)是管线内介质中的环烷酸和硫化物腐蚀作用的结果。

3.2 建议

(1)油品控制。在原油的采购和输送过程中,应当综合考虑设备和管道的承受能力,从源头上控制原油中硫含量和酸值,尽量不超过设防值;

(2)材质升级。将净洗油管线材质由原来的20钢升级为1Cr5Mo或06Cr18Ni11Ti,提高其抗高温硫腐蚀的能力;

(3)腐蚀监测。在净洗油管线布置在线监测点,实时关注设备和管线的腐蚀情况。同时,对重点部位的管线开展材质分析工作,避免因材质选用不当而导致腐蚀加剧;

(4)注缓蚀剂。在净洗油管线腐蚀较为严重的部位注入高温缓蚀剂,可以减缓腐蚀[6]。