某型二冲程进气管电喷发动机的缸间进气差异数值模拟

2023-12-12曹广州魏民祥杨浩鹏赵卓文

黄 盟,曹广州,魏民祥,杨浩鹏,赵卓文

(1.南京航空航天大学 能源与动力学院, 南京 210016) (2.南京航空航天大学 无人机研究院, 南京 210016)

0 引言

二冲程航空活塞发动机具有结构简单、功重比高、维修方便、成本低等优点,被广泛用作小型无人机动力源,这使得二冲程活塞发动机在航空领域占有不可或缺的独特优势[1]。二冲程发动机没有复杂的配气机构,体积小、质量轻、转动惯量小,非常适合作为小型航空飞行器的动力来源[2-3]。二冲程发动机按照点火方式分为点燃式和压燃式,点燃式发动机一般更适合于需求功率在88 kW以下的平台上运用。通常,二冲程点燃式发动机主要以蒸发性好、辛烷值高、易点燃的汽油作为燃料。由于汽油闪点低(-45~-25 ℃),使二冲程汽油机在军用环境下储存和使用时,容易引起火灾或爆炸等事故,在一定程度上限制了其使用。相比汽油,航空重油燃料(通常指轻柴油、航空煤油)的闪点较高,这使得航空重油燃料在储存、运输和使用的过程中更加安全[4]。因此航空活塞发动机燃用煤油已是国防所需,而进气管电喷的航空活塞多缸发动机若是燃用煤油会存在明显的缸间进气差异[5],即多缸发动机气缸之间的工作状况存在一定的差异,研究造成这种缸间进气差异的原因对于二冲程进气管电喷航空活塞多缸发动机的优化设计具有重要意义。

国外德尔福公司的Kainz等[6]对一台四冲程汽油机进行了试验研究,独立测量了各缸的空燃比,发现各缸的空燃比会存在10%左右的差异,他们认为存在差异的原因是缸体和进气道存在制造误差,这种误差会导致进气分配得不均匀。国内昆明理工大学的贾德文等[7]通过建立某发动机的GT-power仿真模型进行数值计算,分析进气总管和进气歧管的结构参数以及进气正时对进气均匀性的影响程度;研究结果表明,减小进气总管直径和进气歧管长度有利于改善进气歧管内混合气的流动质量,经过优化后,使发动机的进气不均匀度由原机的10.35%降低到2.19%。北京理工大学的崔华盛等[8]开展了发动机试验研究,发现部分工况下各缸的排气温度差异较大,而后对节气门全开时进气门关闭时刻各缸封存的新鲜空气质量进行定量分析,认为发火次序和进气系统结构导致了进气的不均匀性。南京航空航天大学的梁永胜[9]通过发动机倒拖试验,测量了每个气缸内的压力变化,以此来衡量各缸的进气量,并且计算了喷油器的流量特性曲线,用于调整喷油策略以改善缸间空燃比一致性。通过对一维仿真模型数值计算结果的分析,认为发动机各缸工作不均匀的主要原因是各缸进气充量的不均匀,这将导致两缸的最大燃烧压力不同,试验和仿真结果表明两缸的最大缸压相差0.1~0.5 MPa,在怠速工况下最大缸压差异最小,在小负荷时缸压差异较大,并且随节气门开度增大缸压差异减小。McGough等[10]为了研究乌克兰6TD型号的对置活塞二冲程柴油机的换气过程,采用示踪气体法记录了这台发动机在各种工况下的瞬时进气流场,研究了不同进气压力下各缸的换气性能。哈尔滨工业大学的李浩[11]针对二冲程发动机的换气过程对不同倾角下换气过程中气缸内速度场、O2和CO2的质量分布以及湍动能的变化的进行了分析,结果表明进气倾角会对换气过程中气缸内速度场、O2和CO2的质量分布以及气流湍动能造成影响;进气倾角可以提高换气质量,减小换气死角区域面积,使换气进程延长;过大的进气倾角会导致气缸轴线附近区域换气质量较差。

以上国内外学者大多关注发动机进气不均匀所产生的后果,寻求解决方法以改善各缸的进气均匀性,本文在此研究背景下,采用CFD仿真技术对该发动机不同工况的进气过程进行数值模拟,分析发动机进气不均匀的内在机理,进而为进气系统的优化提供理论基础。同时,仿真结果对该发动机的喷油点火控制策略具有指导意义。

1 一维性能仿真

1.1 模型搭建及验证

图1为本文中研究的试验机,为方便后续介绍,将图1中的左缸标记为1缸,右缸标记为2缸。

图1 试验机实物图

相比于汽油,RP-3航空煤油不易被点燃,而且由于航空煤油黏度大,不易挥发,喷射雾化效果差,在温度不高的情况下,燃油颗粒很容易在进气过程中重聚形成更大的油滴[12]。为了更加全面地了解发动机的工作状况,在发动机台架标定试验结束之后分别拆卸了两缸的火花塞,左侧火花塞没有明显的积碳,呈现出土黄色,表明该缸燃烧较充分,而右侧火花塞出现明显积碳,缸内燃烧不充分,表明了二冲程点燃式进气管电喷航空煤油发动机确实存在各缸工作不一致的问题。

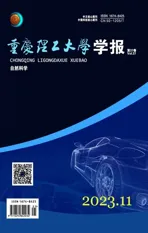

发动机的一维性能仿真模型融合了计算流体力学、计算传热学、工程热力学和燃烧学的基本理论,能够对发动机工作过程中的气流运动、传热和燃烧等现象进行仿真计算,从而得到发动机不同工况下的性能数据,如气缸压力、燃烧放热率、输出功率等[13]。利用GT-Power软件建立原型机的整机一维仿真计算模型需知道发动机的几何结构参数,以及二冲程原型发动机的主要技术参数。表1给出了二冲程原型机的主要技术参数。

表1 二冲程原型发动机的主要技术参数

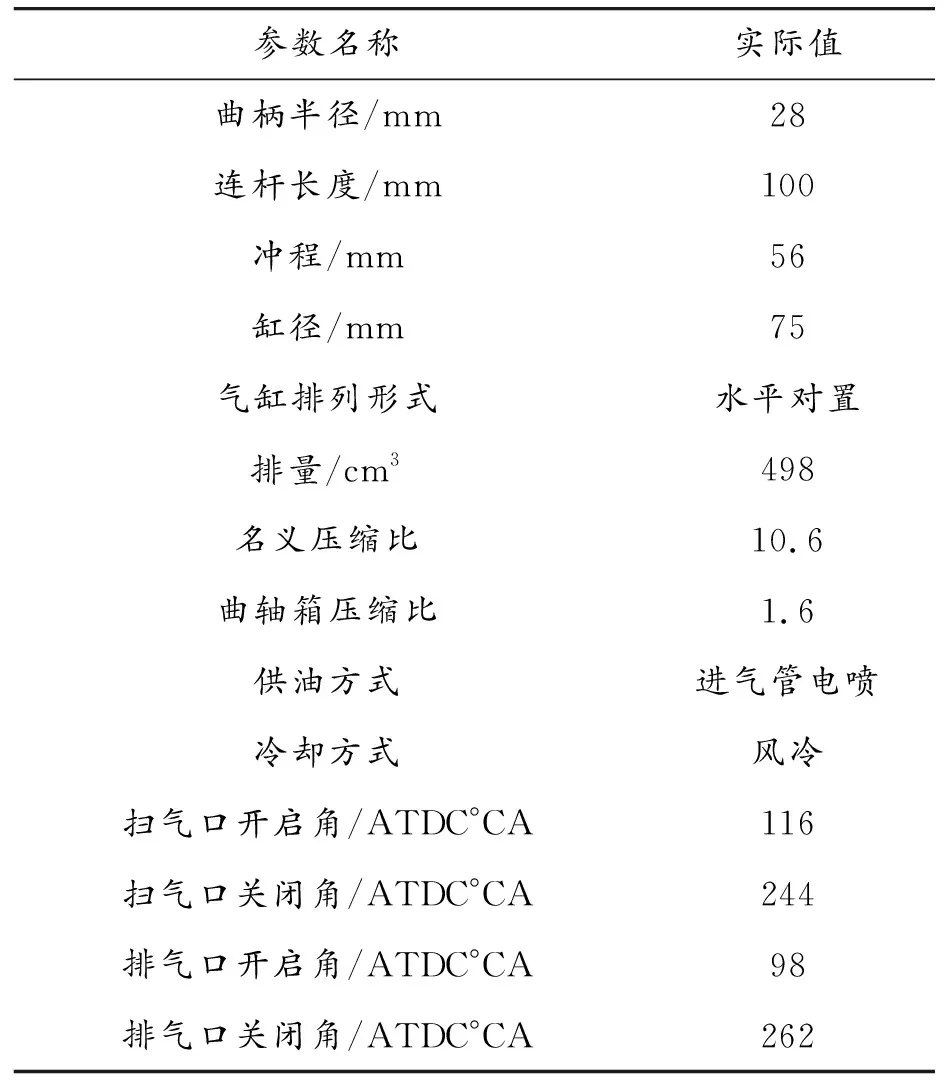

根据发动机的工作过程,GT-Power将发动机分为了不同的模块进行建模,不同模块之间会进行数据的交互传递,从而模拟发动机完整的运行过程。图2为本文建立的二冲程发动机一维性能仿真模型。

图2 二冲程发动机一维性能仿真模型

分析发动机三维结构发现左右缸的扫气口相对于进气口并非完全对称,因此在模型建立时针对两缸设置了不同的进气管长度,并且考虑两缸的积碳和磨损情况,设置了不同的壁面摩擦因数,从而保证了一维性能仿真模型能够模拟发动机的进气不均匀现象。

为了保证一维性能仿真模型能够准确地模拟发动机的工作情况,需要利用发动机台架试验数据对仿真模型进行校核,图3为发动机台架系统实物图。

图3 发动机台架系统的实物图

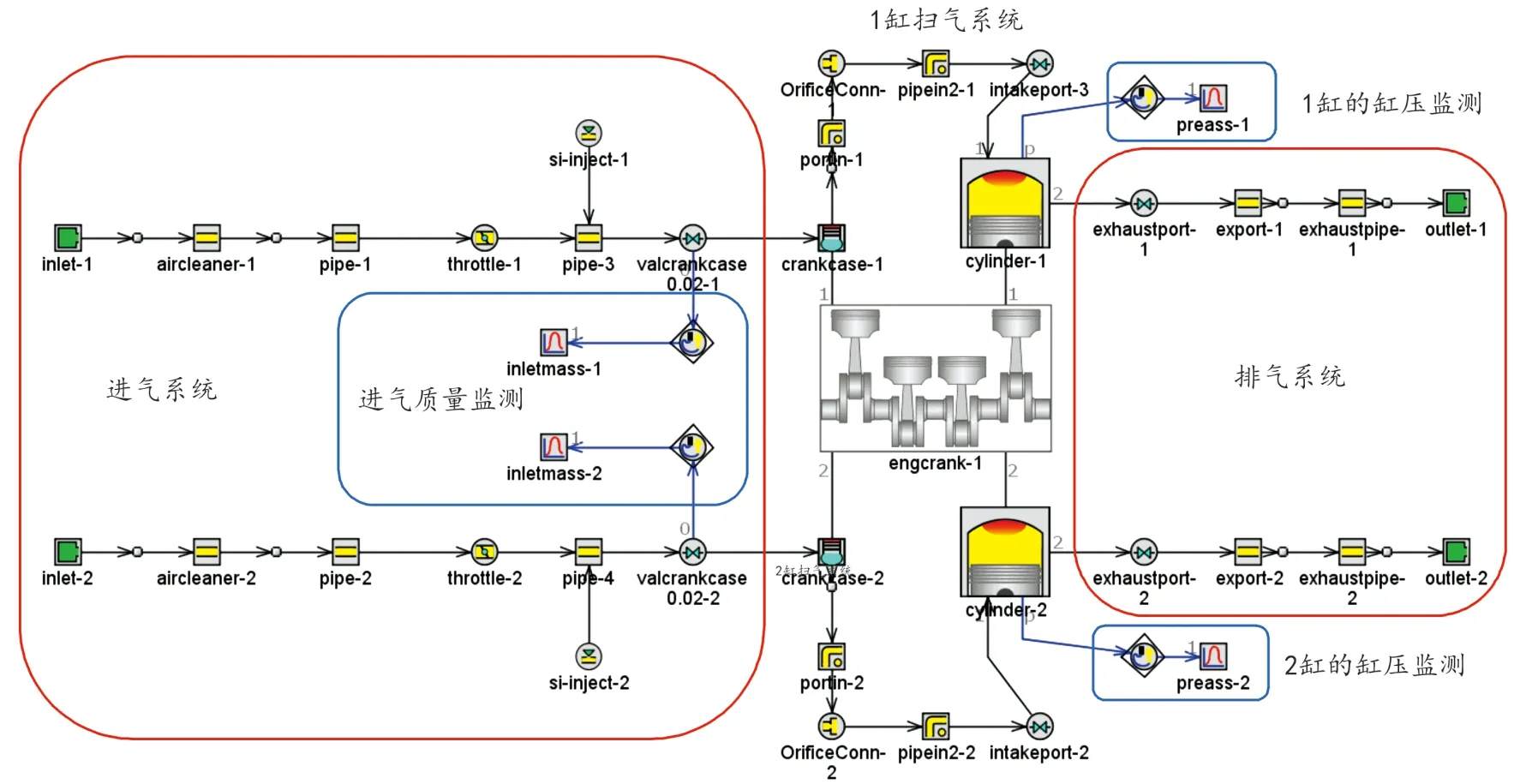

通过对仿真模型的修正,直至误差在可接受范围内。转速在3 200、4 600、6 000 r/min时不同节气门开度下试验功率与仿真功率的对比如图4所示。可以看出一维性能仿真模型能够在低转速、中等转速和高转速工况下较为准确地模拟发动机的输出功率,两者误差在5%以内。图5是转速在4 000 r/min节气门开度为60%时左右两缸的试验缸压与仿真缸压的对比,试验缸压与仿真缸压之间的误差在8%以内,2个气缸的最大爆发压力相差不大,两缸最大爆发压力之差的试验值为0.09 MPa,仿真值为0.14 MPa,基本满足研究发动机进气不均匀性的仿真要求,证明本文建立的一维性能仿真模型准确性较高,可用于后续仿真结果的分析。

图4 在不同转速、不同节气门开度下试验功率与仿真功率的对比

图5 左右两缸试验缸压与仿真缸压的对比图

1.2 一维仿真结果分析

通过1.1节建立的一维性能仿真模型,计算了发动机转速为3 000 r/min时不同节气门开度下2个缸的最大缸压,结果如图6所示。

图6 不同节气门开度下两缸最大压力对比图

从图6可以看出,在低转速工况下,节气门开度为15%时两缸差异最大,左缸的缸压比右缸高 0.73 MPa,之后随着节气门开度的增大缸压差异不断缩小。原因可能是节气门开度增大时,两缸的充气效率都较大,导致两缸的缸压差异不大,而在小节气门开度下由于节气门的节流效应导致在特定节气门开度下两缸之间的进气不均匀,节流效应会随节气门开度的增大而减弱,造成在低转速大开度时两缸进气更加均匀。

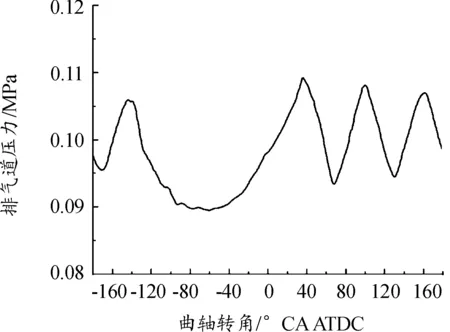

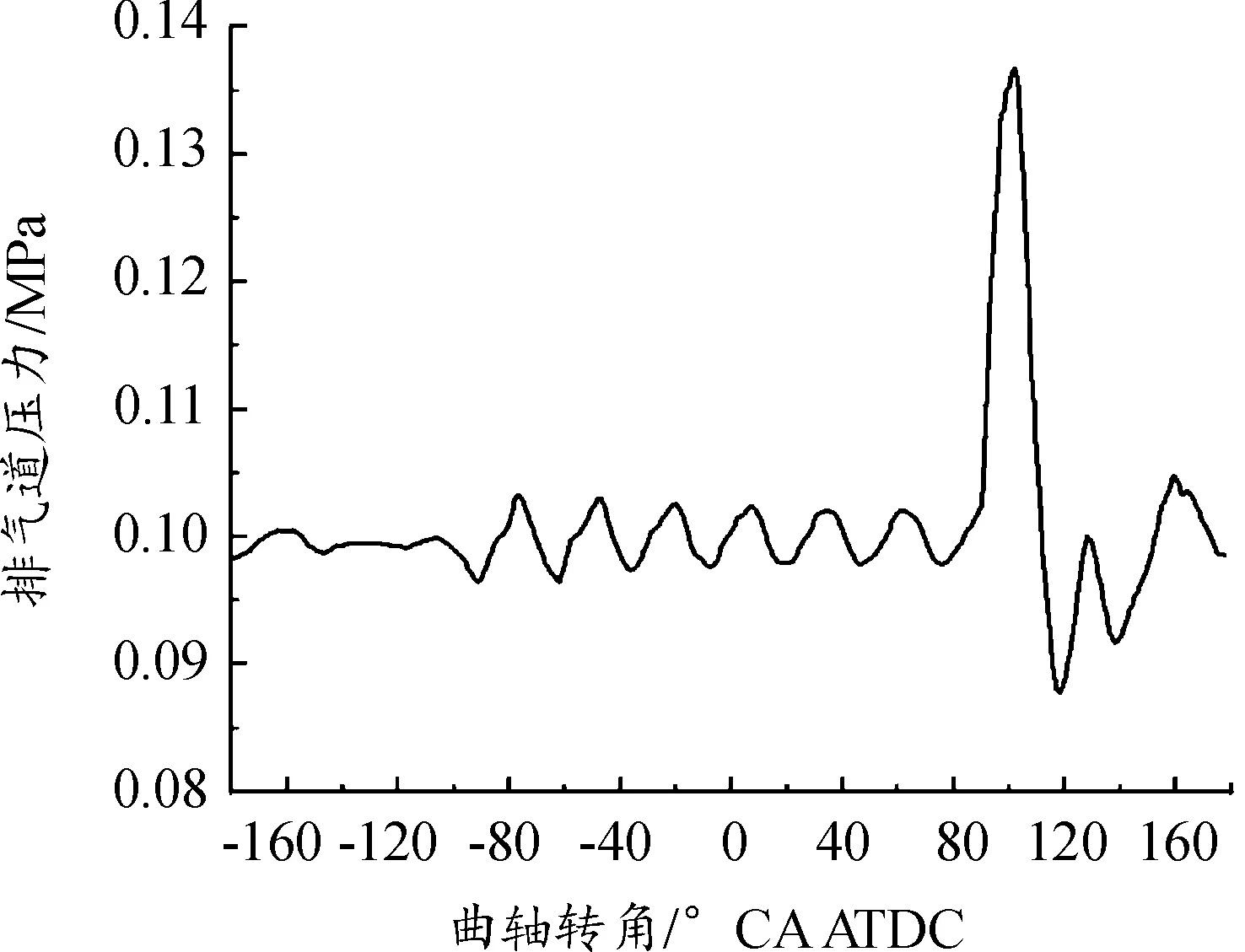

一维性能仿真计算的结果为三维模拟提供了方向。由于三维仿真计算周期长,不能对发动机的每种工况都进行模拟,然而现已发现二冲程原型机在低转速小开度时进气不均匀性最强,因此三维模拟只针对该工况进行分析。同时一维性能仿真计算也为三维模拟提供了边界条件,如进气口压力和排气口压力。图7和图8分别为发动机在 3 000 r/min节气门开度为15%时进、排气口压力随曲轴转角的变化关系。

图7 进气口压力随曲轴转角的变化关系

图8 排气口压力随曲轴转角的变化关系

2 三维仿真模型建立

2.1 流场域模型及网格划分

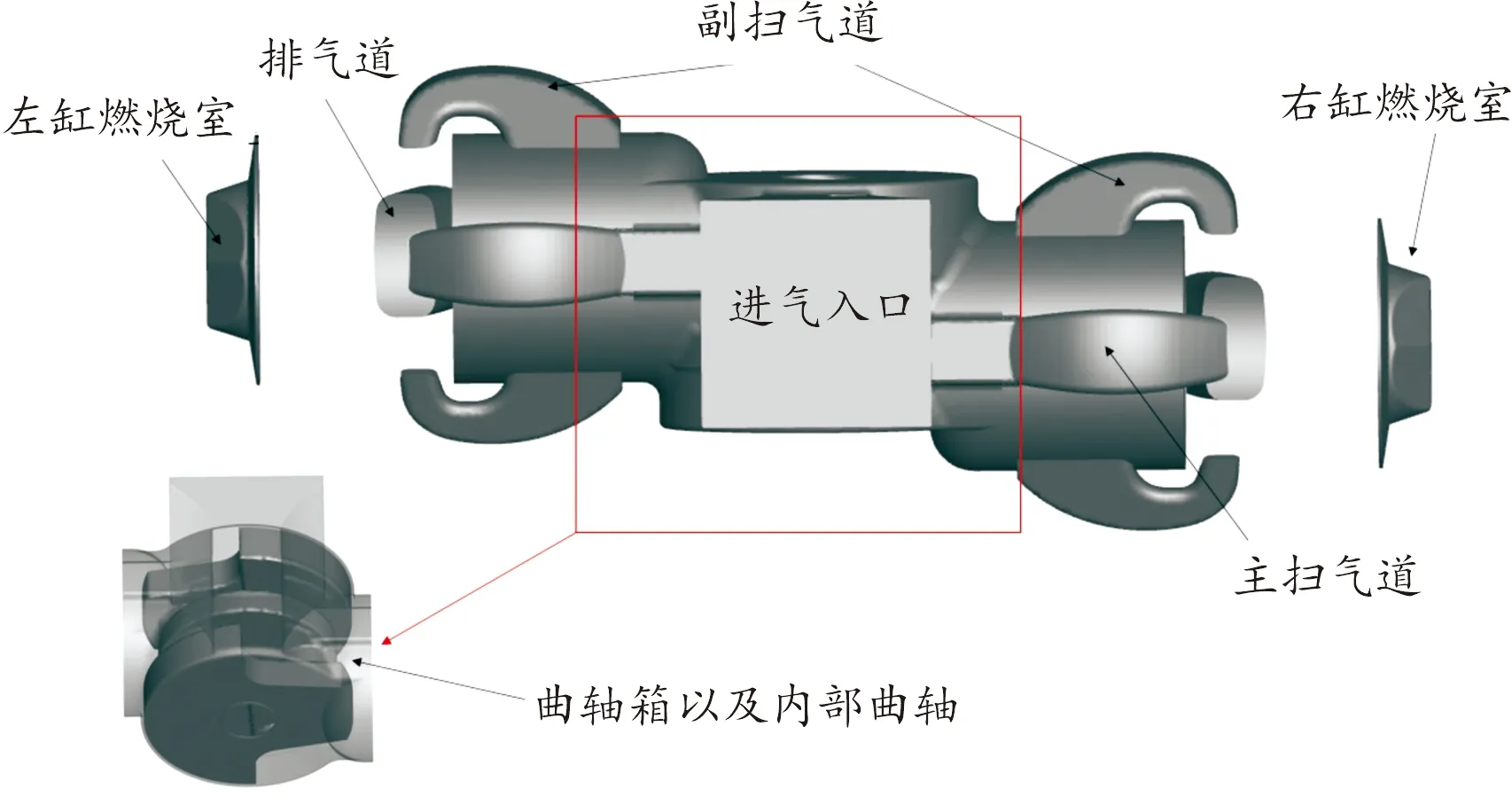

对本文研究的二冲程点燃式进气管电喷航空煤油发动机,根据发动机的进气原理利用UG软件建立了如图9所示的流场域的几何结构。空气和燃油通过进气入口进入曲轴箱,在曲轴箱内受到曲轴的搅拌而混合均匀,当活塞上顶面打开扫气口时通过扫气道进入气缸,通过排气道进入外界环境。

图9 原型机进气流场域结构图

本文根据网格运动情况和气流流动情况将原型机的进气流场域分为3个部分:

1) 左右两缸的燃烧室、扫气道和排气道;

2) 曲轴旋转运动区域和活塞底部流场区域;

3) 进气入口和曲轴箱内部流场区域。

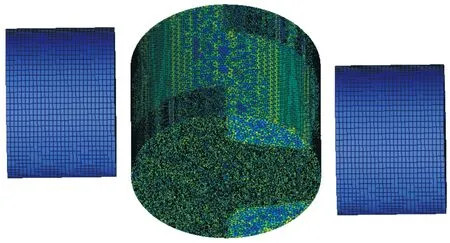

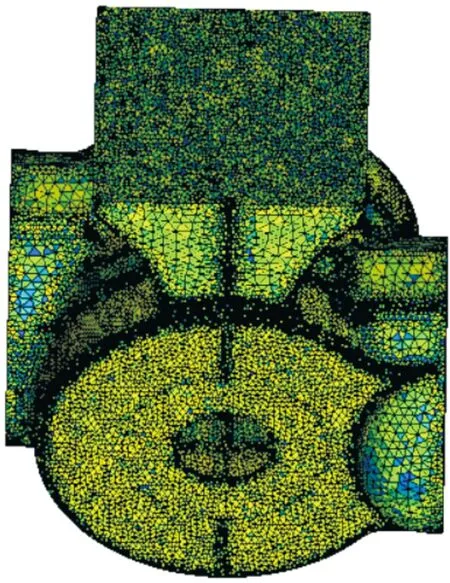

随着活塞顶面的上下运动,3个区域的流场域有需要连通的地方,如扫、排气口周期性地打开和关闭,这些地方通过在Fluent软件中设置网格交界面实现流动物理量的互通。针对不同的区域划分了不同类型的网格。对于活塞底部流场区域和燃烧室内活塞顶部运动区域划分结构性的三棱柱网格,对于结构复杂不规则的其他区域划分非结构性的四面体网格,分区网格的划分结果如图10—图12所示。

图11 曲轴旋转区域和活塞底部的网格

图12 进气入口和曲轴箱流场网格

从图中可以看出,在划分网格时针对流场域的细小角落进行了局部网格加密,3个区域的网格质量大部分在0.5以上。由于燃烧室和曲轴箱几何结构过于复杂,导致在燃烧室边沿区域和曲轴箱凹槽处网格质量较低,网格质量最低在0.2附近,但所有网格都没有出现负体积的情况。

综上所述,对于3个区域的网格划分结果能够满足Fluent软件计算模型的基本使用要求。

2.2 网格无关性验证

针对本文研究的发动机进气不均匀性问题,进气流场域的网格结构非常复杂,不便于对全部网格进行无关性验证。考虑到气缸扫气部分的仿真结果直接影响了两缸进气不均匀性的判定,有必要对气缸扫气部分进行网格独立性验证。利用ICEM软件对气缸扫气部分划分了较稀疏、稀疏、密集、较密集4种类型的网格结构,其网格数量分别为13.3万、38.3万、57.9万和75.4万。选择每个时间步下的气缸压力作为网格独立性验证参数,分别对这4种类型的网格进行了计算,每种网格计算的气缸平均压力结果如图13所示。

图13 网格无关性验证结果

从图13中可以看出网格数量对气缸峰值压力的影响最大,而密集网格和较密集网格计算结果之间的误差非常小,可以忽略不计,因此本文选用网格数量为57.9万的密集网格。

2.3 计算模型条件设置

对于曲轴的旋转运动本文采用滑移网格模型,通过设置旋转区域、旋转轴以及旋转速度定义曲轴的旋转运动。该模型可以模拟曲轴和流体工质的相对运动,两者会在壁面处产生瞬态相互作用,并且滑移网格模型不涉及网格的形变,计算过程更加稳定,可以满足求解曲轴旋转搅拌问题的需要。

Fluent软件中的液滴破碎模型包括泰勒类比模型(TAB)、波动模型(WAVE)、随机二次液滴模型(SSD)等。其中WAVE模型和SSD模型适用于高韦伯数、高喷雾速度的工况,而TAB模型适用于低韦伯数且喷雾液滴速度较低的工况[14-15],针对本文研究的二冲程发动机进气过程,燃油颗粒运动速度不高,因此选用TAB模型模拟燃油液滴的破碎。TAB模型以弹性力学为基础,将液滴的振荡破碎过程类比为弹簧阻尼系统的振动过程[16]。

为解决因进气过程复杂流动导致的求解发散问题,本文将发动机的进气流场分成2部分计算,分别为曲轴箱搅动部分和气缸扫气部分,如图14所示。

图14 曲轴箱搅动部分和气缸扫气部分的流场域

在气缸扫气部分由于左右两缸内部的流场区域在几何结构上完全一样,只有扫气道入口的边界条件不同,先利用曲轴箱搅动部分计算出两缸扫气道入口流体工质的速度、温度、组分比例等边界条件,分别设置左右两缸的入口边界条件进行单独计算,这样既能反映发动机真实的进气情况,又能减少整体的网格数量,还避免了求解发散问题。

曲轴箱搅动部分入口压力边界条件已在上文中给出,出口边界条件采用环境压力;混合气浓度设置为当量比混合气;燃油喷雾的粒径分布模型选择Rosin-Rammler模型,燃油喷雾采用扫气口面喷射,各扫气道的喷油开始时刻和结束时刻根据曲轴箱部分扫气道内开始进入混合气时刻和该扫气道内进入煤油的质量确定,不同工况的参数设置如表2所示。

表2 不同喷油粒径的参数设置

2.4 进气评价指标

二冲程发动机的进气评价指标不同于四冲程发动机,四冲程发动机可以采用进气质量流量的大小来衡量进气过程的优劣[17-18]。对于二冲程发动机而言,进排气口的开启有一定的重叠角,进排气过程同时进行,其扫气品质可由扫气效率、捕获率和充量系数表示[7,19]。

2.4.1换气过程评价指标

1) 扫气效率:扫气效率定义为每循环留在缸内的新鲜混合气质量与缸内气体总质量的比值[20-21],如式(1)所示

ηs=mn/ma

(1)

式中:ηs为扫气效率;mn为每循环留在缸内的新鲜混合气质量;ma为缸内气体总质量。

扫气效率越高,表明缸内新鲜混合气质量越大,残余废气质量越小。

2)捕获率:捕获率给出了在总进气质量一定的情况下被封存在缸内的新鲜混合气数量[22]。在进气条件确定的前提下,捕获率越高表明每循环留在缸内的新鲜混合气越多,这有助于提高内燃机功率。其表达式如式(2)所示

ηt=mn/ma

(2)

式中:ηt为捕获率;ms为每循环供给的新鲜混合气质量。

3) 充量系数:充量系数定义为每循环留在缸内的混合气质量与标准状态下气缸工作容积能够容纳的新鲜混合气质量的比值,如式(3)所示

ηc=mn/ml

(3)

式中:ηc为捕获率;ml为标准状态下气缸工作容积能够容纳的新鲜混合气质量。

2.4.2进气不均匀度评价指标

混合气经由曲轴箱分配到两缸的扫气道,再通过扫气作用封存到气缸中,因此决定两缸进气不均匀性的指标由曲轴箱分配不均匀度和两缸扫气差异度2部分组成。

1) 曲轴箱分配不均匀度:曲轴箱分配不均匀度衡量了扫气口开启期间进入两缸扫气道的新鲜混合气质量的差异,表示为式(4)

(4)

式中:φk为曲轴箱分配不均匀度;mk1为进入左缸扫气道的新鲜混合气质量;mk2为进入右缸扫气道的新鲜混合气质量。

当该值为0时表明流向两缸的新鲜混合气质量相等,不存在分配不均匀;当该值越接近1时表明曲轴箱分配不均匀度越高,流向两缸的新鲜混合气质量差异越大。

2) 两缸扫气差异度:两缸扫气差异度衡量了两缸封存新鲜混合气质量的差别,该差别可以分别由两缸的扫气效率、捕获率和充量系数表示,在本文中两缸扫气差异度表示为式(5)

φc=|ηs1-ηs2|

(5)

式中:φc为两缸扫气差异度;ηs1为左缸扫气效率;ηs2为右缸扫气效率。

两缸扫气差异度显示了两缸获得新鲜混合气能力的强弱差异。当该值为0时,表明提供同样多的新鲜混合气两缸能够获得的新鲜混合气数量相等;该值越接近1时,表明在相同条件下两缸获得新鲜混合气数量的差异越大。

3) 两缸进气不均匀度:通过前文的分析,原型机进气不均匀度在物理意义上是由曲轴箱分配不均匀度和两缸扫气差异度叠加导致的,本文将其表示为式(6)

(6)

当该值为0时表明两缸封存的新鲜混合气数量相同;该值越大表明两缸在同一个循环内可用于燃烧做功的新鲜混合气数量差异越大,此时在点火条件相同的情况下会引起两缸的燃烧差异,导致发动机转速波动,运行不稳定。

3 数值模拟结果分析

3.1 曲轴箱内仿真结果分析

图15为曲轴旋转一周不同转角下的煤油蒸汽质量分数的分布云图。为了获得较为合理的模拟结果,设置好边界条件运行一个循环,采用第二个循环的计算结果进行分析,由此可以看到上循环残留的煤油质量分布。

图15 曲轴箱内一个循环不同转角下的煤油蒸汽质量分数的分布云图

由图15可以看出,由于曲轴的旋转搅动作用,左右两缸扫气道中的混合气浓度呈现周期性的变化。在进气初期左缸扫气道内的煤油含量普遍较低,随着曲轴转角越过180°,曲轴箱内的煤油蒸汽被曲轴部分扫向左侧,但右侧扫气道内的煤油含量依然维持在较高的水平。

观察整个进气过程中扫气道内的煤油质量分数分布图,不难看出右缸扫气道煤油的质量分数普遍保持在较高的数值,尤其是进气初期右缸扫气道内的煤油质量分数明显高于左缸,随着曲轴的旋转搅动,左缸扫气道内的混合气浓度才逐渐升高。

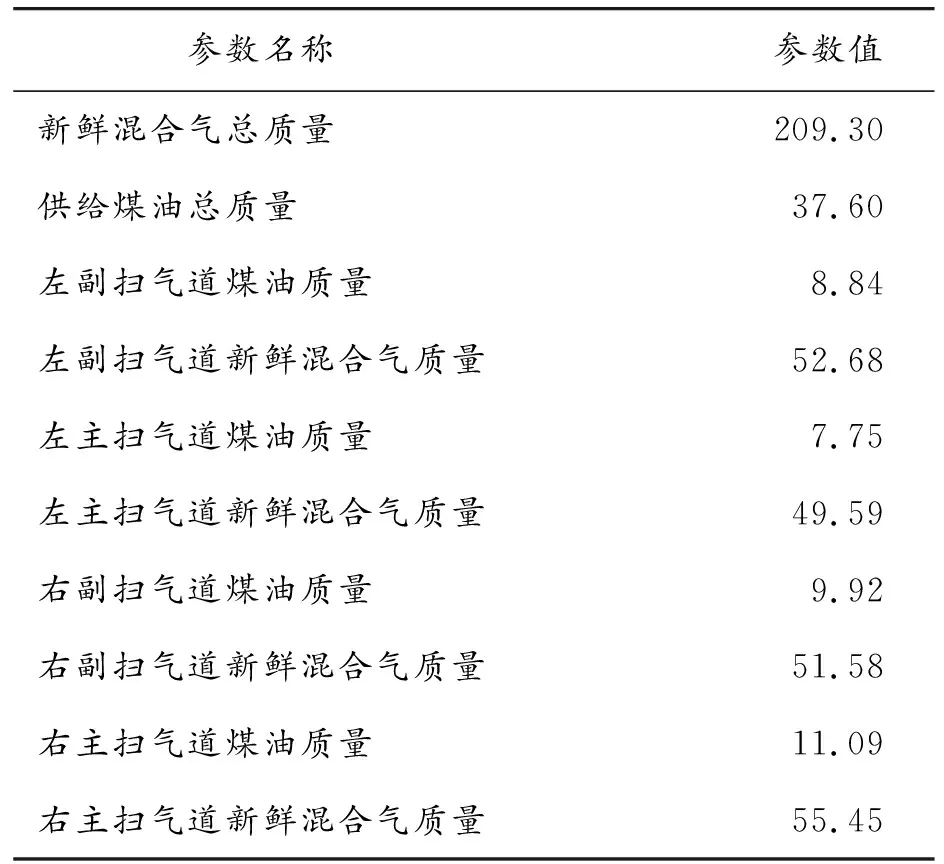

根据试验时的实际油耗量,设置转速为3 000 r/min时每循环的供油量为37.6 mg,用单个循环的供油总质量乘以各扫气道内煤油质量分数所占的比例即可得到流过各扫气道的煤油质量。为计算单个循环进入曲轴箱的新鲜混合气总质量,需将横坐标的曲轴转角数据转化为时间,已知仿真转速为3 000 r/min,可得每度曲轴转角对应的时间为5.56×10-5s,每度曲轴转角下的质量流量在时间轴上做积分可得到进入曲轴箱内的新鲜混合气总质量,根据扫气道内的煤油质量和空燃比数据可计算出各扫气道内的新鲜混合气质量。表3为进气过程中各扫气道流过的煤油质量和混合气质量的计算结果。

表3 进气过程两缸扫气道内混合气参数计算结果 mg

结果表明,进入左缸扫气道的新鲜混合气充量和煤油质量分别为102.27 mg和16.59 mg,进入右缸扫气道的新鲜混合气充量和煤油质量分别为107.03 mg和21.01 mg。

3.2 气缸内扫气过程分析

通过对曲轴箱内进气流动仿真结果的处理,获得了各扫气道内煤油质量分数随曲轴转角的变化关系,此数据可作为气缸进气过程的边界条件,如图16所示。两缸的排气口在98°CA ATDC时开启,在262°CA ATDC时关闭,而扫气口在116°CA ATDC时开启,在244°CA ATDC时关闭。因此本节主要分析120~270°CA ATDC之间不同曲轴转角下各组分的分布情况,为计算原型机的进气不均匀度做准备。

图16 不同曲轴转角下左右缸煤油质量分数的分布云图

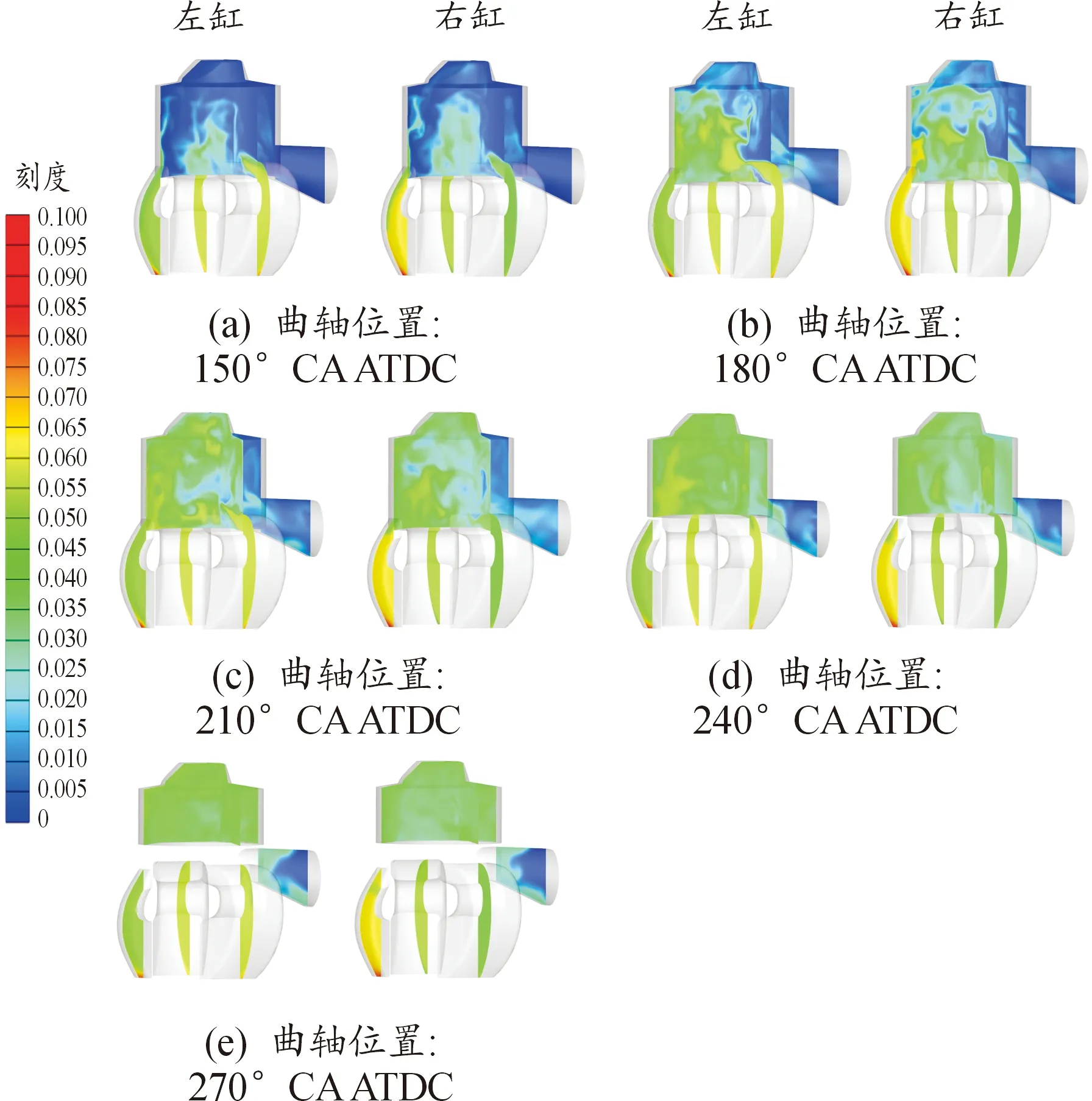

从图16可以看出主扫气口虽然正对排气口,由于扫气道壁面的引流作用以及副扫气口来流的对冲,气流并没有直接流向排气口,而是流向燃烧室顶部,几乎遍历了整个燃烧室,避免进气短路的同时也提高了扫气效率。

当曲轴位置在180°CA ATDC时,右缸燃烧室内煤油的分布情况明显比左缸更加均匀,而左缸燃烧室中心位置出现了滚流,部分混合气已经开始流入排气道;随着活塞顶部的继续运动,两缸燃烧室内的煤油分布变得更加均匀,当曲轴位置在240°CA ATDC时,2个切面上的煤油分布非常均匀,同时看到排气道内的煤油占比也逐渐增大,两缸都不可避免地出现了排气损失。

为了模拟2个气缸的已燃废气排出过程,将上止点位置燃烧室内的气体成分设置为CO2,通过计算排气口关闭时缸内残留的CO2质量分数即可计算气缸的扫气效率,见图17所示。

如图17所示,在扫气口打开初期2个气缸燃烧室内CO2的流动情况差异不大,整个扫气过程中气缸内的CO2沿着主扫气口到排气口的方向逐渐排出,而当曲轴位置在150°CA ATDC时,右缸燃烧室中心部位CO2浓度快速减少,相比左缸出现了明显的浓度差异,此时右缸燃烧室内新鲜混合气与废气之间的掺混更加均匀,在气缸中心部位混合气的浓度比CO2浓度更高,可以将更多的CO2排挤到排气口附近,而左缸燃烧室内的CO2依然占据了大部分空间。

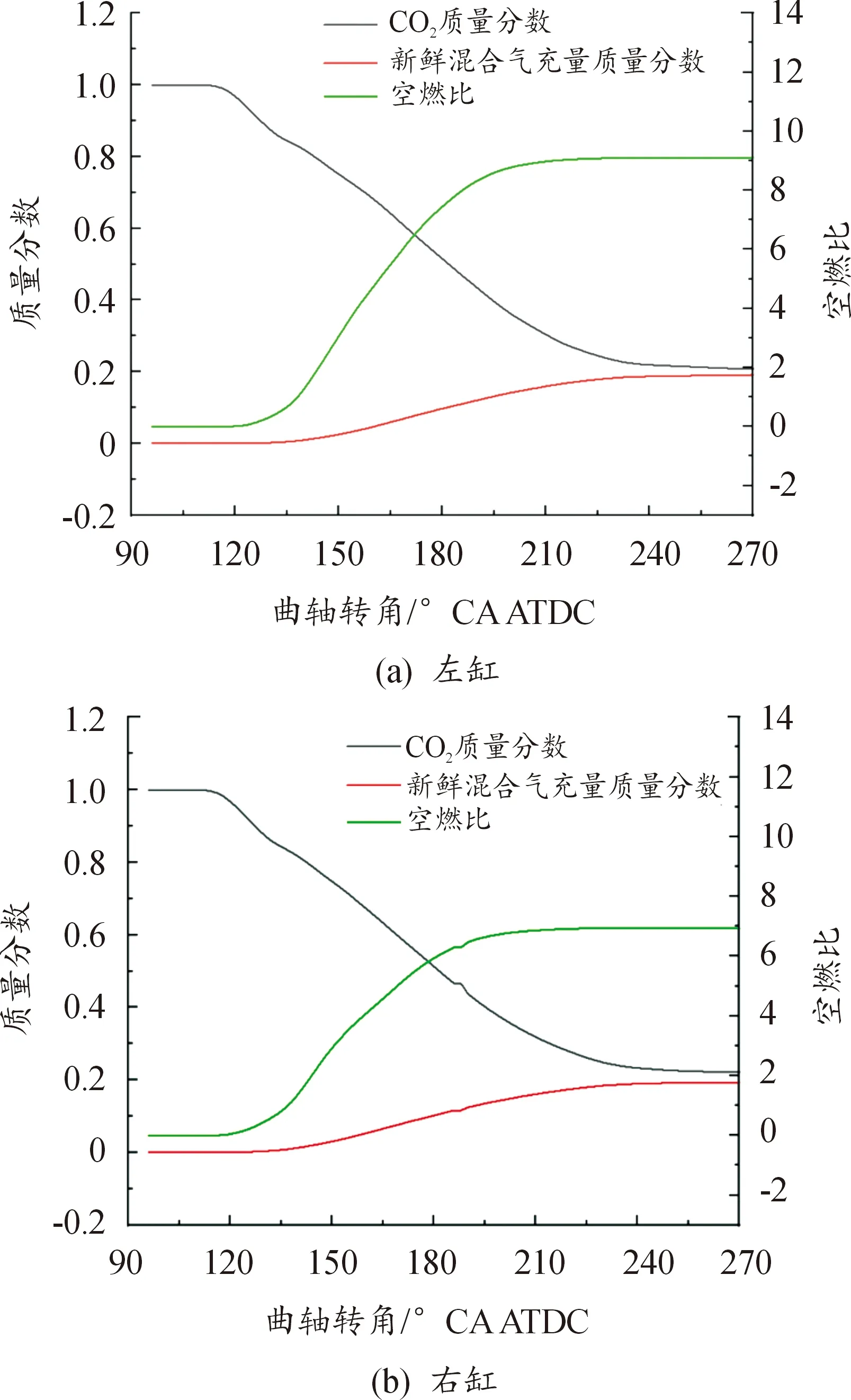

为了定量分析废气与新鲜混合气充量在气缸内的占比,通过仿真得出不同曲轴转角下气缸内新鲜混合气充量和残余废气的平均占比以及缸内平均空燃比,如图18所示。

图18中CO2质量分数代表气缸内燃烧废气的占比;新鲜混合气充量的质量分数为煤油质量分数和氧气质量分数之和,代表可燃混合气的占比;空燃比则为氧气质量与煤油质量的比值。

对比两缸燃烧废气和新鲜混合气充量的变化曲线,并未发现明显的差异,数据显示曲轴位置在270°CA ATDC时左缸CO2质量分数为0.223,右缸CO2质量分数为0.207;左缸新鲜混合气充量的质量分数为0.191,而右缸新鲜混合气充量的质量分数0.194,左右缸的换气情况差异不大。然而两缸的空燃比数据显示出了较大的差异,虽然空燃比的变化趋势相差不大,但可以明显看出左缸的空燃比上升更快,两缸的空燃比在210°CA ATDC附近逐渐趋于稳定,数据显示曲轴位置在270°CA ATDC时左缸的空燃比为9.107而右缸的空燃比为6.927,由于左右缸各扫气道入口处的煤油质量分数并不相同,导致右缸燃烧室内封存的新鲜混合气浓度更高。

图18 左右缸的新鲜混合气充量、CO2和空燃比随曲轴转角的变化

换气过程评价指标的计算结果如表4所示。可知两缸的捕获率和充量系数相差不大,而扫气效率差异最明显,两缸相差0.016。由于两缸的结构相同且扫气口和排气口开启闭合角度也相同,导致两缸捕获率和充量系数没有明显差异,然而进入两缸的新鲜混合气充量差异造成了两缸扫气效率的差异,进入右缸的新鲜混合气充量浓度比左缸更大,使得右缸中更多的CO2被排挤出气缸,从而导致右缸的扫气效率比左缸更高。

表4 两缸的扫气效率、捕获率和充量系数

3.3 整机缸间进气差异分析

经过曲轴箱内以及两缸内CFD模拟结果的数据处理,获得了计算二冲程发动机进气评价指标的流场数据,根据式(4)—式(6)以及表3和表4的相关数据可计算出两缸的进气不均匀度评价指标,计算结果显示曲轴箱分配不均匀度为2.27%,两缸扫气差异度为1.6%,两缸的进气不均匀度为1.48%。

除此之外,两缸的捕获率差异只有0.1%,这表示在相同进气量的情况下两缸封存的新鲜混合气质量几乎一样,但是两缸封存的新鲜混合气充量浓度上的差异较大,扫气口关闭时刻左缸的空燃比与右缸的空燃比相差2.18,右缸的新鲜混合气充量浓度更大,观察表3中的数据不难发现右缸扫气道内流过的煤油质量更多,这将导致两缸混合气浓度上的差异。因此可以认为两缸进气不均匀的主要原因是曲轴箱分配不均匀,有必要进一步对曲轴箱部分的流场细节进行分析。

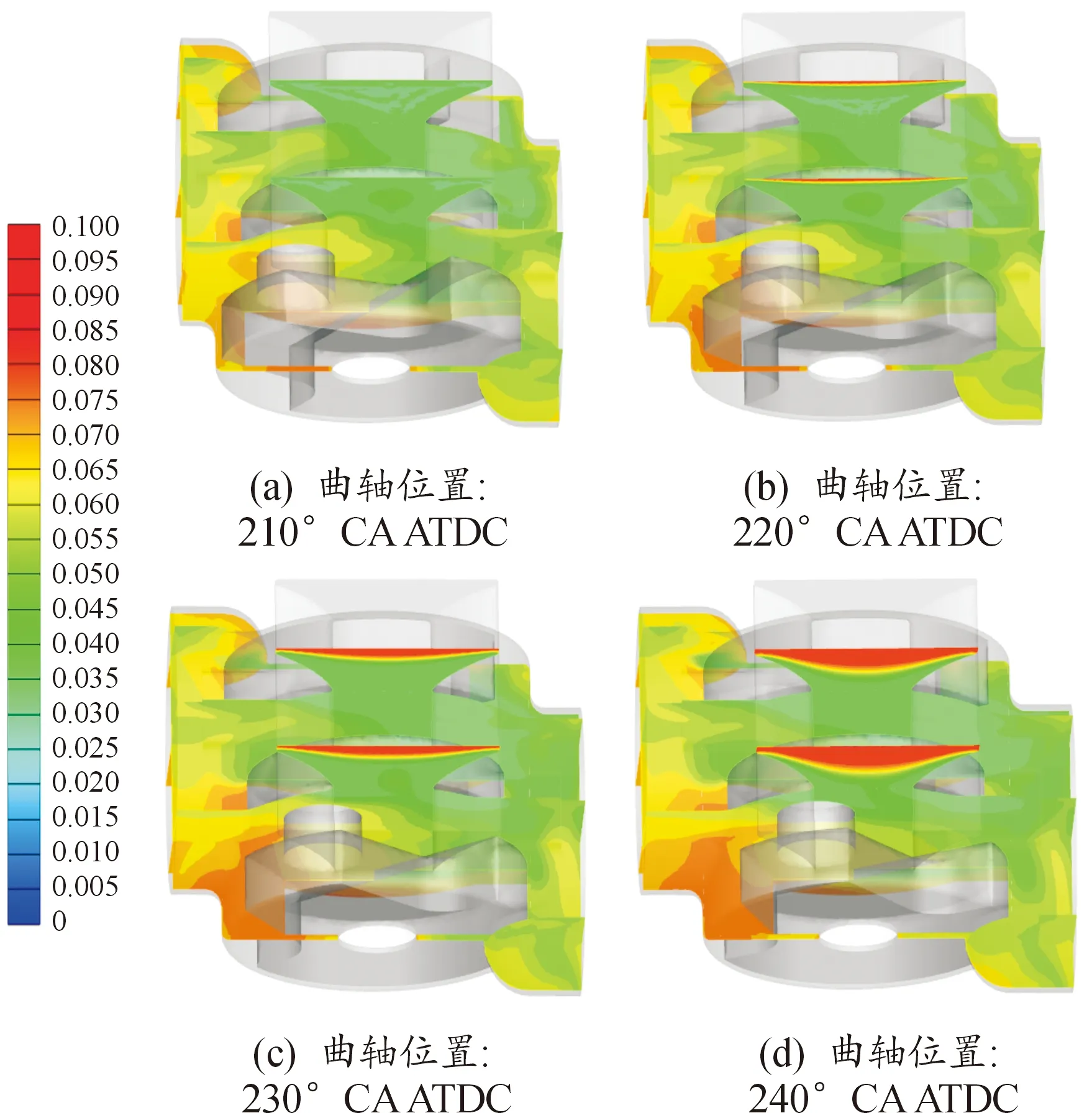

在气缸进气初期,由于曲拐的搅动作用曲轴箱左侧聚集了稀混合气,随着曲轴的继续运动,左侧混合气逐渐变浓,当活塞越过下止点后气缸的进气过程将持续至244°CA ATDC,这时扫气口完全关闭,燃烧室内不再进入新鲜混合气。图19为210~240°CA ATDC曲轴箱内部不同切面的煤油含量分布云图。此时曲轴箱底部的大量煤油已被曲拐带动至曲轴箱左侧,可以明显看到左侧区域的煤油含量高于右侧区域的煤油含量,尽管如此右侧区域的煤油质量分数依然在0.04之上,没有出现极端的稀混合气,而在这个过程中扫气口的流通面积也在不断的减小,尽管曲轴箱左侧区域的煤油含量足够高,但已错过了最佳的进气时刻,最终导致左缸燃烧室内的混合气浓度低于右缸。

图19 活塞上行时曲轴箱内部不同切面的煤油质量分数分布云图

3.4 喷油粒径对进气的影响

原型机采用了单孔喷油器,该喷油器在喷油过程中燃油几乎呈柱状喷入进气道,油滴的初始粒径极大,即使在加热缸头的情况下冷起动依旧困难,并且容易导致火花塞积碳,初步判断较大的燃油颗粒可能会影响气缸的换气情况,进而影响气缸内混合气的分布,因此针对表2所示的工况1和工况2分别进行了模拟,喷油开始时刻即为扫气口开启时刻98°CA ATDC,喷油结束时刻根据各扫气道内流过的煤油质量和质量流量确定。

最终在排气口关闭时,代表大粒径工况1的气缸扫气效率为71.8%,而代表小粒径工况2的气缸扫气效率为72.9%,左缸的扫气效率获得了1.1%的提升,最终的结果显示工况1右缸的扫气效率为73.1%,工况2右缸的扫气效率为73.5%,2种情况的扫气效率均略大于左缸,如图20和图21所示。

图20 排气口关闭后左缸燃油颗粒分布

图21 排气口关闭后左缸燃油颗粒分布

通过式(5)计算2种工况下的气缸扫气差异度,结果显示工况1的扫气差异度为1.3%,而工况2的扫气差异度为0.6%,说明喷雾粒径的减小不但能提升气缸的扫气效率,同时也缩小了两缸的扫气差异,但喷雾粒径的减小对右缸扫气效率的影响不大。

4 结论

以二冲程点燃式进气管电喷航空煤油发动机为原型机研究其进气不均匀性,采用CFD数值模拟的方法探究原型机两缸进气不均匀原理,基于进气原理,建立了两缸进气不均匀度的评价指标,分别对2部分流场的仿真结果进行了分析,发现了原型机进气不均匀的内在原因,并探究了喷雾粒径对两缸扫气品质的影响规律。最后根据仿真结果对整机的进气过程进行分析,在发动机转速为3 000 r/min、15%节气门开度的工况条件下得出的结论如下:

1) 曲轴箱区域仿真结果显示,单循环中进入左缸扫气道的新鲜混合气充量和煤油质量分别为102.27 mg和16.59 mg,进入右缸扫气道的新鲜混合气充量和煤油质量分别为107.03 mg和21.01 mg,曲轴箱分配不均匀度为2.27%。

2) 气缸扫气区域的仿真结果显示左缸的扫气效率为77.7%,而右缸的扫气效率为79.3%,两缸的扫气差异度为1.6%,影响整机进气不均匀的关键是曲轴箱分配得不均匀。

3) 针对不同粒径的缸内流动仿真结果显示,更小的喷油粒径能够提升气缸的扫气效率,缩小两缸进气的差异度。