CRTSⅢ型板式无砟轨道新型压板工装及配套设施的应用

2023-12-11冉红玲舒磊徐书飞任振宇曾晓辉刘建芬

冉红玲,舒磊,徐书飞,任振宇,曾晓辉,刘建芬

(1.京津冀城际铁路投资有限公司,北京 101520;2.中铁四局集团有限公司,安徽 合肥 230012;3.中南大学 土木工程学院,湖南 长沙 410075;4.湖南铁科轨道科技有限公司,湖南 长沙 410012)

0 前言

CTRSⅢ型板式无砟轨道相对于其他建造技术具备更低的建造成本和建造难度,更有推广性[1]。目前,国内针对CTRSⅢ型板式无砟轨道的标准化工艺工装、标准化流程管理、集成便捷化信息系统等尚存在不足之处。

轨道板标高控制关系到轨道结构平顺性,进而影响列车运营的稳定性、安全性及乘客的舒适性[2]。由于自密实混凝土灌注过程中的水击效应(流体流动受阻,流速突然下降时动能转化为势能,由于流体的不可压缩性,产生大的压强),混凝土灌注过程中极易造成轨道板上浮,从而对轨道标高控制及轨道结构的平顺性产生影响。

1 国内技术现状

为保证轨道板在自密实混凝土灌注过程中不出现上浮现象,需在轨道板精调完成后,在混凝土底座预埋孔中插入锚固销子,安装抗上浮装置[3]。压紧装置安装是影响轨道板施工的关键工序,压紧力度过大会发生轨道底座板开裂,压力过小会造成轨道板上浮较大。

目前,CRTSⅢ型板式无砟轨道施工过程中采用了图1所示的压杆装置将轨道板压紧,压杆的预紧力通过紧固螺栓来实现[4],而紧固螺栓一般采用扭力扳手进行操作,只有操作人员能看到每个紧固螺栓的扭力值,而检测或监理人员只能通过抽检,使用扭力扳手进行复查。如果操作人员作业不规范,会导致紧固螺栓的扭力值达不到规定要求,而检测或监理人员只能抽检,存在不合格紧固螺栓的质量隐患。

图1 普通轨道板压紧装置Fig.1 Ordinary pressing device for track slab

对于倾斜轨道板,现有施工保证主要通过安装抗侧拉力工装来防止在轨道板与地基间隙灌注自密实混凝土时产生位移,而在实际施工过程中,由于抗侧拉力工装不能及时显示拉力和位移,发生位移时也不能进行报警,因此现场作业人员主要根据经验施工,由此容易出现轨道板上浮及侧移超出标准的现象,影响轨道板的安装质量[5]。

2 新型压板工装的应用

本文以雄安至大兴机场快线工程三标段揭板试验为依托,验证新型轨道板压板工装的实用性。

2.1 工程概况

雄安至大兴机场快线工程全长约86千米。全线高架段最高运行速度200km/h,地下段最高运行速度160km/h。

2.2 揭板试验

2.2.1 试验流程

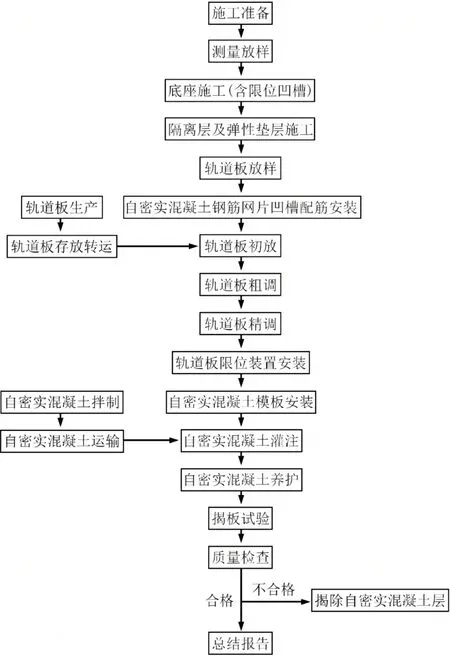

揭板试验按照模拟现场实际工况最不利原则进行,连续灌注4块轨道板,分别模拟两直两曲灌注,并按本标段最大纵坡和最大超高设置。流程见图2。

图2 揭板试验流程Fig.2 Process of plate uncovering test

2.2.2 试验目的

通过带拉力显示的扣压装置,研究轨道板安装时的紧固螺栓预紧力。通过带位移检测的传感器,监测轨道板上浮、侧移变形量。

2.3 工艺原理

轨道板安装分为直线段和曲线段两种方式。

直线段安装轨道板时,每个轨道板安装5根压杆,在压杆两端安装拉力传感器和位移传感器,拉力传感器可在灌注前显示压杆的预紧力,在灌注过程中显示轨道板受到的上浮力,位移传感器可在灌注时显示轨道板的上升量(精度达0.01mm),达到设定值时及时报警。

曲线段安装轨道板时,每个轨道板安装5根压杆,在压杆低端侧安装拉力传感器和位移传感器,在灌注前显示压杆的预紧力,在灌注过程中显示轨道板受到的上浮力和上升量,在压杆高端侧还需在抗侧拉力工装上安装测量侧位移和侧拉力的传感器,可在灌注过程中显示压杆的侧拉力和轨道板的侧位移量。

2.4 工艺流程

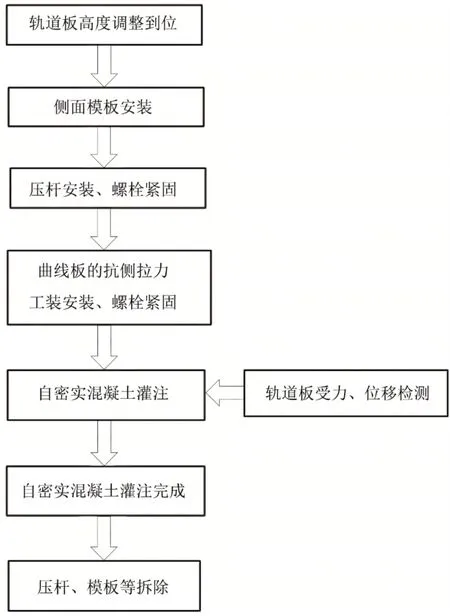

新型轨道板压杆的施工流程见图3。

图3 扣压装置受力监控施工工艺流程图Fig.3 Process flow diagram for force monitoring of clamping device

图4 压杆装置及抗侧拉装置Fig.4 Pressure rod and anti side tension device

2.5 操作要点

1)压杆安装

压杆放置后,安装两侧的拉力传感器和位移传感器,并对紧固螺栓进行预紧力设定。对曲线段轨道板,还需在高端侧安装抗侧拉力工装。

对直线段轨道板,安装10个拉力传感器和位移传感器。对曲线段轨道板,安装10个拉力传感器和位移传感器,同时在高端侧安装5个侧拉力传感和侧位移传感器。

2)轨道板的受力、位移报警参数设定

在灌注自密实混凝土前,对拉力传感器和位移传感器进行参数设定。

根据自密实混凝土的扩展度不同,所设置的拉力也不一样。可选择扩展度650mm、680mm、700mm、750mm、800mm的不同灌注模式,设定的传感器报警数据也不相同。

上升位移传感器报警可设定为1.5mm。在轨道板灌注过程中,当轨道板上浮量达到1.5mm时进行报警,灌注流量及时降低。

3)自密实混凝土的灌注

根据检测的自密实混凝土的扩展度,在操作界面选择相应的扩展度操作按钮,按设定的流量下料。在灌注过程中,传感器会实时将检测到的数据反馈回控制系统,判断是否达到设定的报警值。达到报警值时,下料流量会及时减小,确保轨道板的受力和上升位移量或下滑位移量满足施工要求。

4)自动化监测技术

对直线段轨道板,在长度方向的两侧安装5个拉力传感器和位移传感器,在灌注前检测压杆的预紧力(轨道板的预紧力),灌注过程中检测轨道板受力情况和位移量。

对曲线段轨道板,在长度方向的两侧安装5个拉力传感器和位移传感器,在灌注前检测压杆的预紧力(轨道板的预紧力),灌注过程中检测轨道板受力情况和位移量,同时在高端侧面安装5个侧拉力传感和侧位移传感器,检测轨道在灌注过程中的侧拉力和侧位移量。

3 结果分析

由于5根压杆受力有差异,当任意一个传感器监测到受力或位移达到设定报警值,即会触发自动灌注料斗减小卸料速度,使轨道板上浮量和受力稳定在规定范围内。本文选取受力和位移均为最大值的一组压杆进行分析。

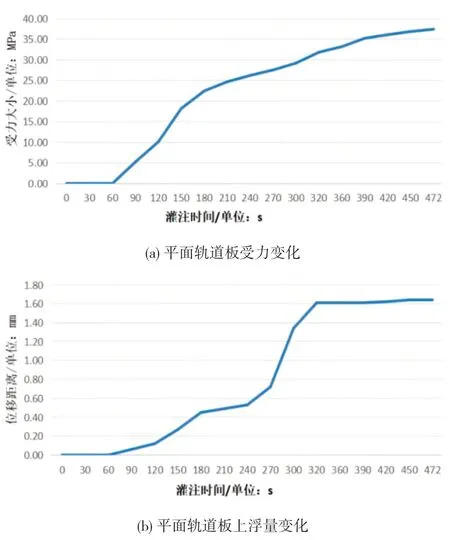

3.1 平面轨道板压杆受力及轨道板位移变化

在多次自密实混凝土灌注过程中,选取最接近实际施工的工况,自密实混凝土到达灌注点时测得的扩展度为680mm,T500=3.26s,含气量5%,符合灌注要求。从图5可见,随着灌注时间的推移,平面轨道板的受力呈快速上升趋势,相对应的轨道板上浮量也迅速上升,当轨道板上浮量达到设定的预警值1.5mm时,自动灌注系统中的中转料斗会减小闸阀的开启程度,减缓灌注速度,此时平面板受力增加值明显减小,对应的轨道板上浮量也不再发生明显变化,整个灌注过程持续472s,轨道板受力和轨道板的位移保持在规范允许的范围内。

图5 平面轨道板灌注过程受力及位移变化Fig.5 Changes in force and displacement during the pouring process of flat plates

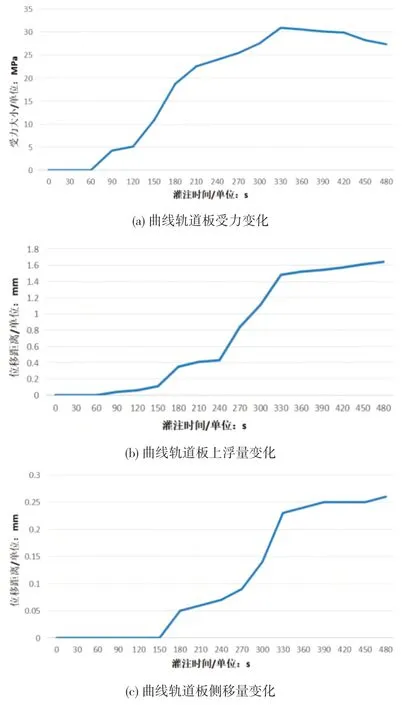

3.2 曲线轨道板板压杆受力及轨道板位移变化

同样,在多次自密实混凝土灌注过程中,选取有代表性的灌注,测得的自密实混凝土扩展度为660,T500=3.5s,含气量5%。从图6可见,与平面轨道板灌注过程相同的是,随着灌注时间的推移,在快速灌注的60~330s之间,曲线轨道板受力呈抛物线快速上升,相对应的上浮量也呈直线上升趋势,侧移量也迅速上升,当轨道板上浮量到达设定的预警值1.5mm时,自动灌注料斗减小了下料闸阀的开合度,灌注速度下降,轨道板的上浮量和侧移增加变得缓慢。在灌注的后期(320~480s),曲线轨道板的受力出现了一定程度的下降,到480s灌注完成时,轨道板受力从最高的30.9MPa下降到27.34MPa,受力指标和位移指标都在规范允许范围以内。

图6 曲线板灌注过程受力及位移变化Fig.6 Changes in force and displacement during the pouring process of curved plates

4 结论

通过使用带监测装置的压板和抗侧拉装置,配合自动灌注系统进行CRTSⅢ型板式无砟轨道自密实混凝土揭板试验,较真实反映出灌注过程中轨道板的受压情况、上浮量和侧移量的实时变化。灌注过程中,任意一个拉力传感器或位移传感器报警都会触发自动灌注系统减小闸阀的开启程度,使灌注速度下降,以实现正常灌注,且数据实时存入电脑。此新设备在CRTSⅢ型板式无砟轨道自密实混凝土灌注过程中节省了人力、物力,能有效减少人为操作失误导致的灌注失败等。