干法制粉用氧化铝陶瓷研磨体性能测试评价体系的研究及应用

2023-12-11侯晓刚訾文娟孙高梅琳苏涛鲁楠殷凤仕司志强

侯晓刚,訾文娟,孙高梅琳,苏涛,鲁楠,殷凤仕,司志强

(1.中国国检测试控股集团淄博有限公司,山东 淄博 255031;2.山东理工大学 机械工程学院,山东 淄博 255049)

0 引言

耐磨氧化铝陶瓷研磨体以α-Al2O3为主要原料,通过配料、研磨、制粉、成型、干燥、烧制等工艺制作而成,被用于水泥、陶瓷、化工等球磨制粉领域,主要产品有研磨球、研磨柱/段等,其作用是充当研磨介质将块体颗粒物料研磨成细粉。近年来,氧化铝陶瓷研磨体在干法制粉行业的应用得到发展,但目前陶瓷研磨体的相关标准仅有JC/T 848.1-2010《耐磨氧化铝球》,该标准主要针对湿法球磨制粉行业制定,仅规定了Al2O3含量、Fe2O3含量、体积密度、吸水率、莫氏硬度、磨耗等技术指标[1],无法满足干法制粉行业对陶瓷研磨体的质量要求[2]。

本文针对干法制粉行业用氧化铝陶瓷研磨体的应用特点,研究国内外陶瓷研磨体的生产及应用状况,收集具有代表性企业的产品,进行外观质量及尺寸偏差测试、化学成分和晶粒尺寸分析,以及体积密度、吸水率、抗压强度、维氏硬度、断裂韧性、磨耗、抗冲击疲劳寿命、破碎率、堆积密度等物理性能检测,归纳适合干法制粉行业用陶瓷研磨体性能评价指标及检测方法。

1 样品及测试

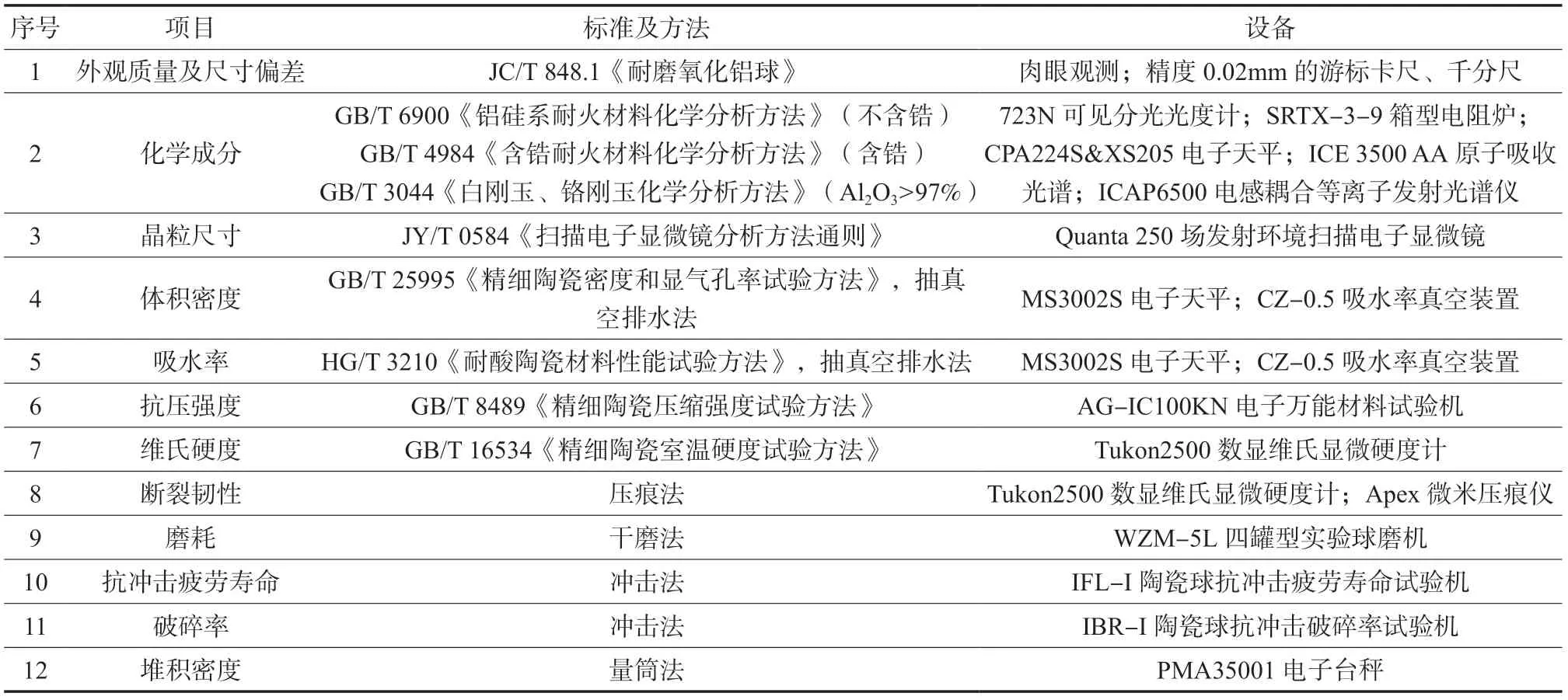

试验样品取自中材高新、金刚新材料等30多家生产企业100多批次产品,分别进行外观质量、化学成分、微观结构和物理性能测试,测试项目、条件、方法/标准及设备见表1。

表1 测试项目、条件、方法/标准及设备Tab.1 Test items,conditions,methods/standards and equipment

2 结果与讨论

2.1 外观质量及尺寸偏差

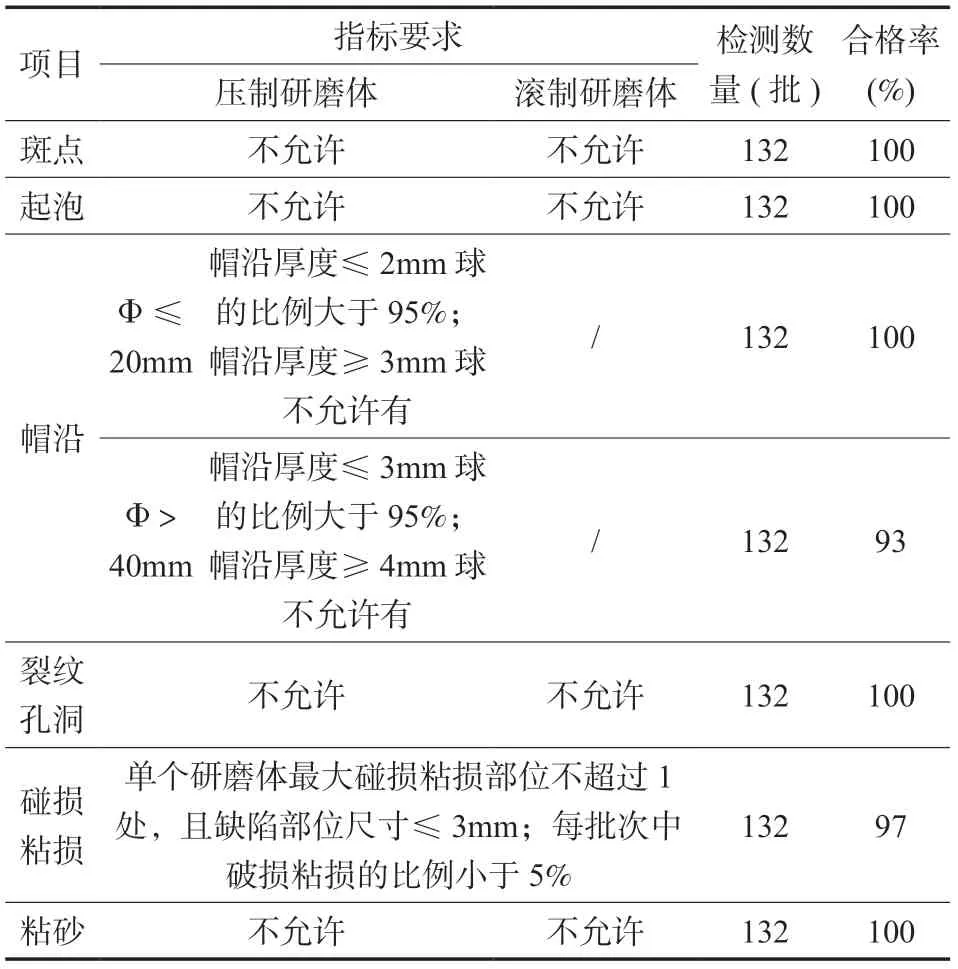

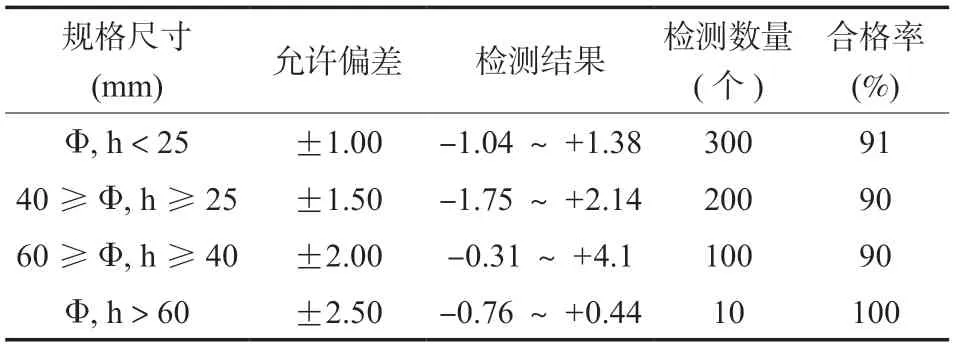

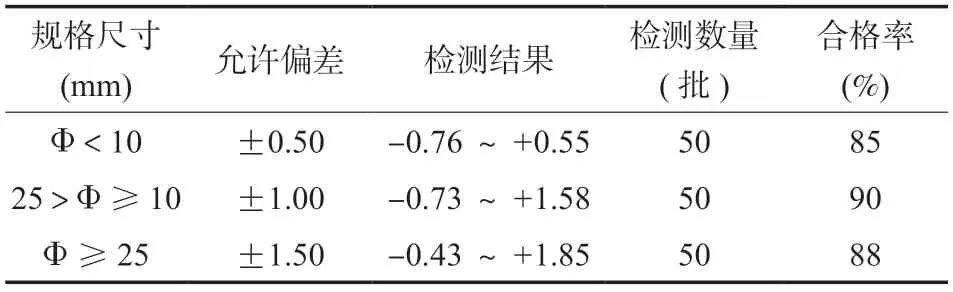

参考JC/T 848.1-2010的指标,表2列出了国内典型生产企业132批次产品的外观质量及尺寸偏差的检测结果。通过表2可知,除Φ>40mm帽沿指标合格率为93%、碰损粘损合格率为97%外,其余指标合格率均达到100%。表3、表4列出了不同成型方式生产的研磨体尺寸偏差检测结果,数据显示,尺寸偏差合格率达到85%以上。

表2 外观质量指标要求及检测合格率Tab.2 Appearance quality index requirements and qualified rate

表3 压制研磨体规格尺寸、允许偏差指标要求及合格率Tab.3 Requirements for specifications,dimensions,allowable deviation indicators,and qualified rate of pressed grinding bodies

表4 滚制研磨体规格尺寸、允许偏差指标要求及合格率Tab.4 Requirements for specifications,dimensions,allowable deviation indicators,and qualified rate of rolling grinding bodies

2.2 化学成分

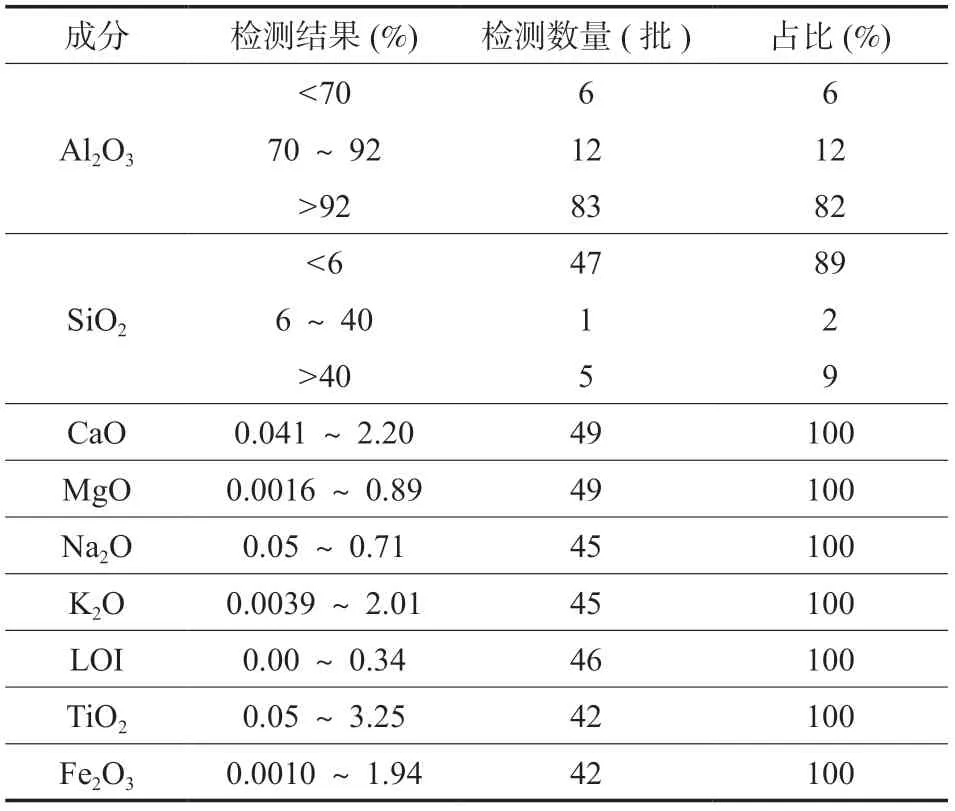

化学成分是反映耐磨氧化铝陶瓷材料性能的指标和产品质量验收的依据。对103批次主流陶瓷研磨体产品的化学成分检测分析结果见表5。通过表5可知,高铝产品(Al2O3>92%)为干法制粉用氧化铝陶瓷研磨体的主打产品,约占市场份额的82%。高铝研磨体的硬度更高,耐磨性更好,体积密度大,提高了制粉效率,降低了研磨体使用成本,且强度高,不易开裂。如以Al2O3含量作为产品质量验收标准,根据实验室检测数据,目前市场上92研磨体Al2O3含量的合格率约为95%。

表5 化学成分指标分布统计Tab.5 Distribution of chemical composition indicators

2.3 晶粒尺寸

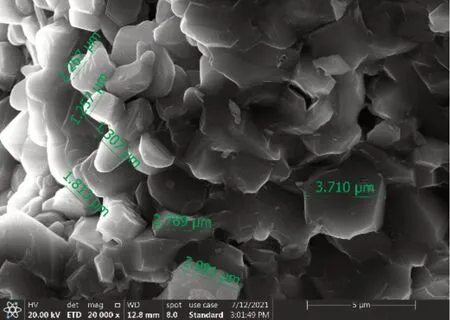

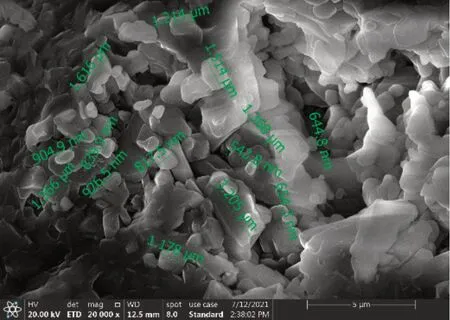

氧化铝陶瓷的微晶结构能提升陶瓷产品的密度,韧性、强度、耐磨性。依据JY/T 010-1996《分析型扫描电子显微镜方法通则》要求,在电镜20000倍的放大倍数下,对两种不同耐磨性研磨体的晶粒尺寸进行检测,结果见图1和图2。图1是干磨耗为2.21‰·h的研磨体局部放大图,平均晶粒尺寸是2.62μm;图2是干磨耗为0.94‰·h-1的研磨体局部放大图,平均晶粒尺寸是1.17μm。可以看出,其由大量原晶粒度<2μm的颗粒团聚而成,但图2比图1的晶粒尺寸更小、更致密,因此磨耗率更低,更耐磨。目前多数研磨体的晶粒尺寸在0.5~10μm,实验室检测证明,平均晶粒尺寸<2μm的92耐磨氧化铝陶瓷耐磨性明显高于其他同类产品。

图1 干磨耗为2.21‰·h-1的研磨体局部SEM照片Fig.1 SEM of grinding body with dry wear of 2.21‰·h-1

图2 干磨耗为0.94‰·h-1的研磨体局部SEM照片Fig.2 SEM of grinding body with dry wear of 0.94‰·h-1

2.4 体积密度

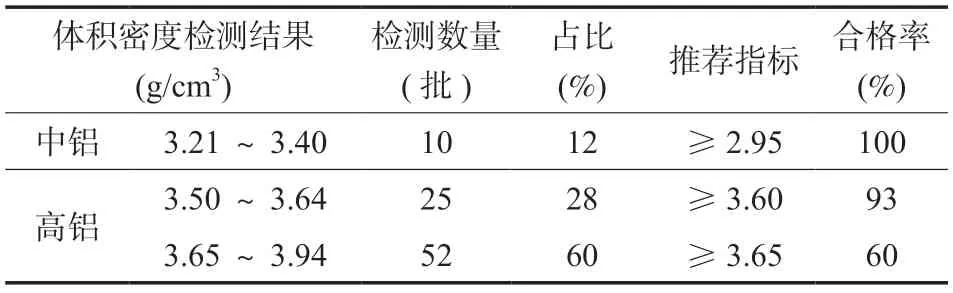

体积密度是反映产品烧结致密度的重要指标。依据GB/T 25995-2010对送检的87批陶瓷研磨体产品采用真空排水法进行检测,结果见表6。可以看出,普通中铝陶瓷研磨体(70%<Al2O3<92%)的体积密度结果介于3.21~3.40g/cm3,高铝陶瓷研磨体体积密度结果介于3.50~3.94g/cm3,中铝研磨体相对高铝研磨体体积密度低、强度低、易碎,不适用于干法制粉行业。对于高铝陶瓷研磨体,只有体积密度达到3.60g/cm3以上才满足使用要求。密度大小影响研磨效率,密度越高,研磨效率越高,产品越耐磨。检测显示,目前92陶瓷研磨体体积密度≥3.60g/cm3的合格率为93%,体积密度≥3.65g/cm3的合格率为60%。

表6 体积密度检测结果及合格率统计Tab.6 Volume density testing results and qualified rate

2.5 吸水率

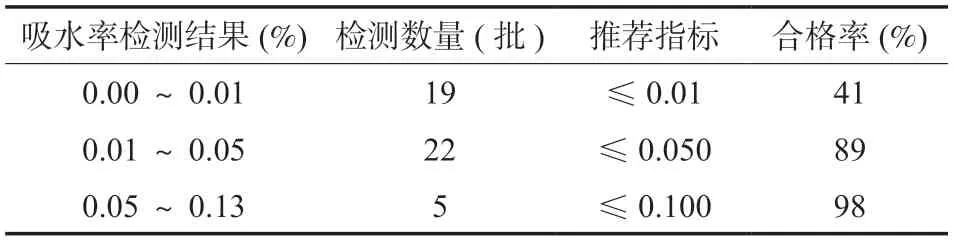

陶瓷研磨体吸水率越低,其开口气孔率越小,烧结越致密,使用过程中越稳定。此外,水分对使用效果评价影响较大,陶瓷研磨体水分过高易引发饱磨和糊磨现象,导致磨粉效率下降。目前精细陶瓷标准体系中尚无关于吸水率的检测标准,JC/T 848.1-2010引用了GB/T 8488-2008《耐酸砖》的产品标准作为耐磨氧化铝球吸水率的检测方法,但该方法在产品质量验收过程中存在较大争议。本文按HG/T 3210-2002对陶瓷研磨体的吸水率进行了测试。研究发现,这两个方法均存在一定的局限性。由于陶瓷研磨体吸水率极低(JC/T 848.1规定的指标≤0.01%),受天平精度的限制及人员操作引起的试验误差至少为±0.01%,因此本文认为吸水率≤0.05%更符合产品应用实际情况。如表7所示,按照0.05%进行判定,目前陶瓷研磨体行业产品合格率为89%。

表7 吸水率检测结果及合格率统计Tab.7 Water absorption test results and qualified rate

2.6 抗压强度

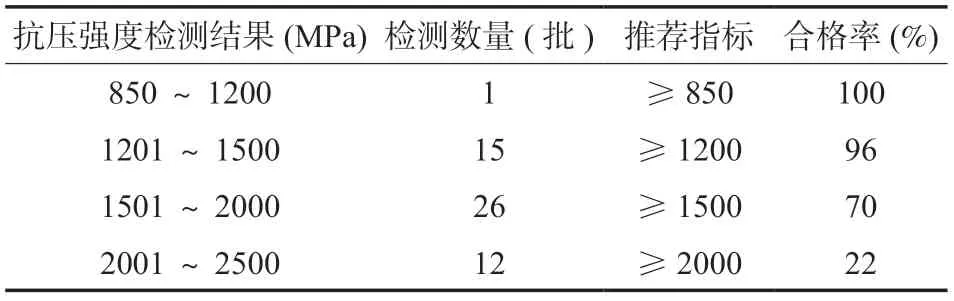

氧化铝陶瓷研磨体硬度高,制样难度大。部分企业采用破坏负荷作为抗压强度的衡量值,但破坏负荷的数值受样品尺寸和形状的影响较大,不便于比较;部分企业选择载荷比作为抗压强度的衡量值,即破坏负荷/球的直径的平方或球的横截面积,同样点压强度不具有线性比较关系,因此也不能准确衡量氧化铝陶瓷的抗压强度。本文采用GB/T 8489-2006进行检测,结果如表8所示。由表8可知,氧化铝陶瓷研磨体抗压强度普遍介于1200~2500MPa之间,且等静压成型氧化铝陶瓷比滚制成型的抗压强度高30%以上,因此在干法制粉过程中,同一规格的耐磨球压制比滚制的破碎率低。本文选择抗压强度的技术指标为≥1500MPa,其产品合格率在75%以上。

表8 抗压强度结果及合格率统计Tab.8 Compressive strength test results and qualified rate

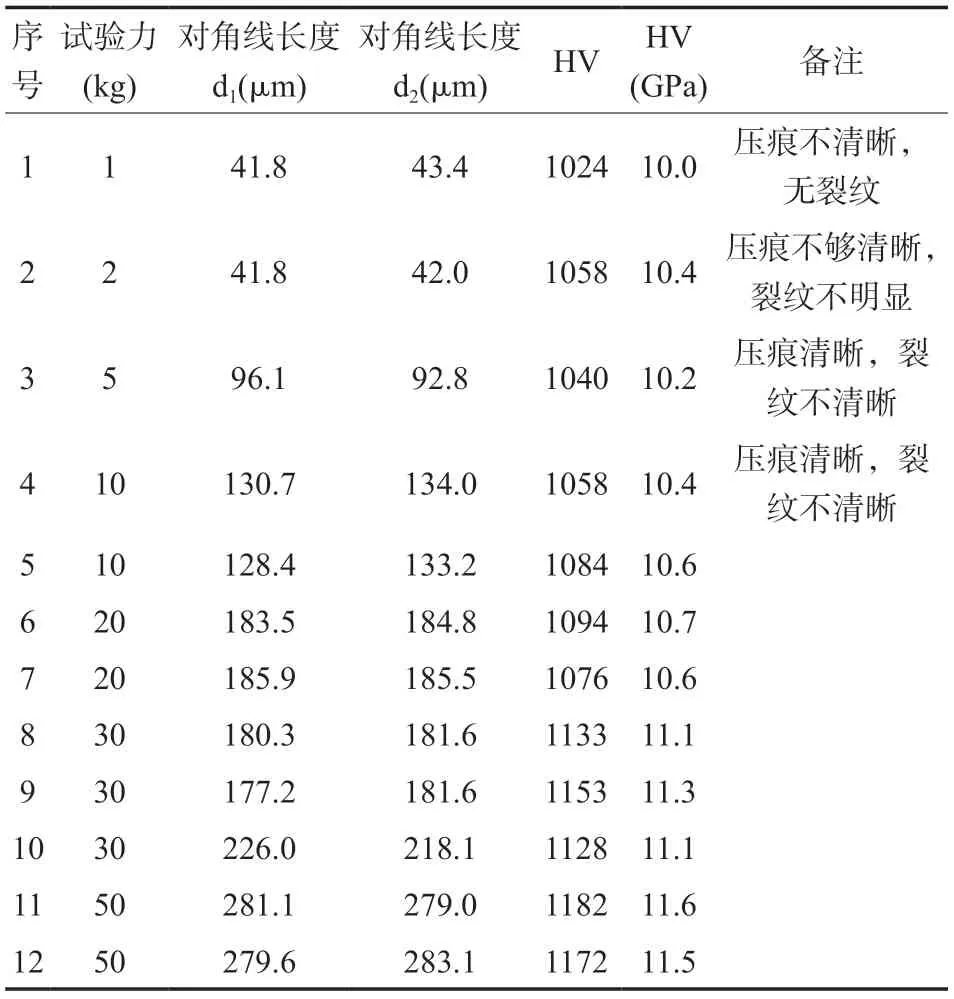

2.7 维氏硬度

维氏硬度在精细陶瓷硬度评价中应用较广。本文推荐采用30kg力进行试验,30kg力对材料表面的抛光度要求较低,产生的压痕较清晰,同时能反映材料的深层硬度值,不受样品抛光过程影响,数据相对稳定,并可根据产生的裂纹计算材料的断裂韧性。如表9所示,高铝陶瓷产品的维氏硬度检测结果介于9.8~12.3GPa之间,明显高于部分氧化铝陶瓷耐磨体标准中规定的≥8.0GPa的指标要求[3],因此推荐采用维氏硬度≥10.5GPa作为耐磨氧化铝陶瓷的验收指标要求。排除中低铝耐磨氧化铝陶瓷的统计结果,产品合格率可达90%以上。

表9 维氏硬度指标对比Tab.9 Comparison of Vickers hardness indicators

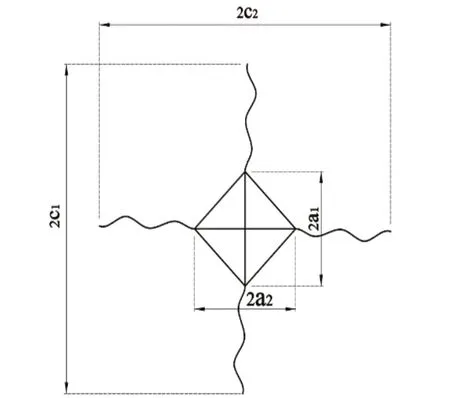

2.8 断裂韧性

断裂韧性是反映陶瓷脆韧性的直观指标,关系陶瓷研磨体的磨耗率、碎球率和产品使用寿命。常用检测方法有两种,一是GB/T 23806《精细陶瓷断裂韧性试验方法 单边预裂纹梁(SEPB)》,此方法适合大尺寸陶瓷产品,检测样品尺寸为3mm×4mm×40mm的试条,中间预制裂纹后进行检测,检测结果受裂纹尺寸影响较大,且制样难度大,根据数据统计,其检测数据范围在3.5~4.5MPa·m1/2之间,数值溯源复现性较差;二是微米压痕法,此方法处于理论研究阶段,由于受耐磨氧化铝陶瓷样品尺寸的限制及制样难度的影响,行业部分客户采用此方法进行检测,但其经验公式较多,方法不够统一。本文根据Anstis公式选择30kg力对耐磨氧化铝陶瓷进行断裂韧性测试,结果较可靠,介于3.28~3.89MPa·m1/2之间,基本符合氧化铝陶瓷材料断裂韧性的理论数值要求。据此本文建议采用3.5MPa·m1/2作为产品验收指标,产品合格率可达85%。其试验原理示意图如图3、图4所示。

图3 对角线长度和裂纹扩展长度测量示意图Fig.3 Schematic diagram for measuring diagonal length and crack propagation length

图4 维氏硬度压痕形貌Fig.4 Vickers hardness indentation morphology

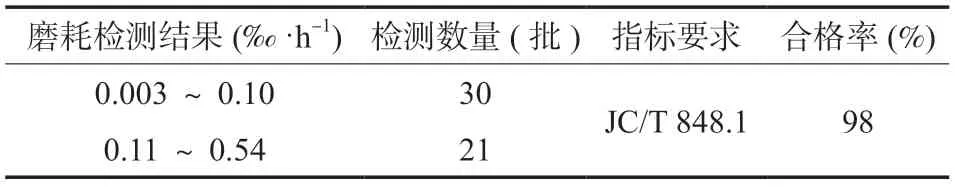

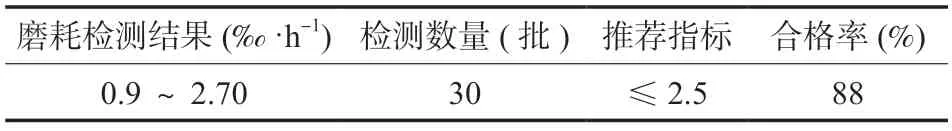

2.9 磨耗

磨耗高低直接影响陶瓷研磨体的使用寿命,且磨损过程与其力学性能(弹性模量、硬度、断裂韧性等)、显微结构(晶粒尺寸、孔洞、第二相、裂纹、晶界等)、工况条件(运动状态、磨料硬度、磨机转速等)密切相关[4]。对于陶瓷研磨体磨耗,行业普遍采用内径200mm、内长220mm、容量约5L的聚氨酯罐或陶瓷罐,以80r/min进行试验。本文采用4种试验方式进行验证:①加水自磨(JC/T 848.1-2010)、②刚玉砂-水湿磨、③刚玉砂干磨和④碳化硅砂干磨,试验结果见表10~表13。方法①由于受试验介质水的阻力,效率较低,试验过程接近48h,数据较小,结果受研磨体尺寸因素影响较大,不同规格的结果可比性较差,且和陶瓷研磨体实际使用工况不符;方法②模拟湿磨行业工况,在方法①的基础上加入1kg刚玉砂,虽然引入刚玉砂后试验数据有所提升,但结果受研磨体尺寸因素影响较大,不同规格的结果可比性较差;方法③模拟干磨行业工况,引入刚玉砂干磨,罐体样品5kg,P36刚玉砂通过堆积密度计算正好填充球空隙,同类研磨球磨耗差别不大,效果不明显;方法④模拟干磨行业工况,引入碳化硅砂作研磨介质,罐体样品5kg,P36碳化硅砂通过堆积密度计算正好填充球空隙(约1.5kg),结果显示同一规格的不同厂家的研磨体有明显差异,此方法能在最短时间内出具有效检测数据,能区分不同氧化铝陶瓷研磨体的磨耗差异,符合试验设计的预期要求。本文取2.5‰·h-1作为干法制粉行业用研磨体的验收指标,产品合格率达到88%。

表10 加水自磨磨耗数据及合格率统计Tab.10 Wear data and qualified rate of water added self grinding

表13 碳化硅砂干磨磨耗数据及合格率统计Tab.13 Wear data and qualified rate of silicon carbide sand dry grinding

方法①加水自磨:4kg球,4kg水,80r/min,24h。

方法②刚玉砂-水湿磨:4kg球,4kg水,2kg P80刚玉砂,80r/min,24h。

方法③刚玉砂干磨:5kg球,约1.5kg P36刚玉砂,80r/min,1h。

方法④碳化硅砂干磨:5kg球,约1.5kg P36碳化硅砂,80r/min,1h。

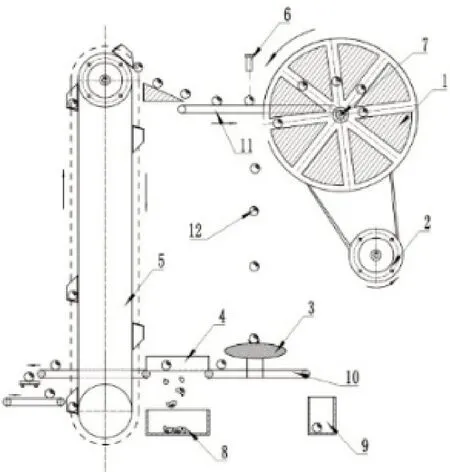

2.10 抗冲击疲劳寿命

抗冲击疲劳寿命指陶瓷研磨球抗冲击疲劳失效时承受的冲击次数,是反映陶瓷球抗破碎及使用寿命的关键指标。本试验采用图5原理研发陶瓷球抗冲击疲劳寿命试验机进行试验,利用离心加速原理,把陶瓷球加速到8.9m/s(直径5m磨机落差约4m)速度后抛出,撞击碰撞板直至失效,失效前的碰撞次数反映陶瓷研磨球的抗冲击疲劳寿命,结果见表14。结果表明,直径<20mm的惰性瓷球、中铝耐磨球的抗疲劳寿命在2000~8000次,远低于同规格高铝耐磨氧化铝陶瓷球>12000次的技术指标,说明陶瓷球的抗冲击疲劳寿命与直径、铝含量、致密度有直接关系,陶瓷球直径越大,铝含量和致密度越低,抗疲劳寿命越低,越不适合干法磨粉系统。当陶瓷球直径>30mm时,陶瓷球抗冲击疲劳寿命下降较快,这和目前水泥粉磨实际使用的研磨体规格基本一致。

图5 抗冲击疲劳寿命试验原理Fig.5 Principle of impact fatigue life test

表14 陶瓷研磨球抗冲击疲劳寿命数据及合格率统计Tab.14 Impact fatigue life test data and qualified rate of ceramic balls

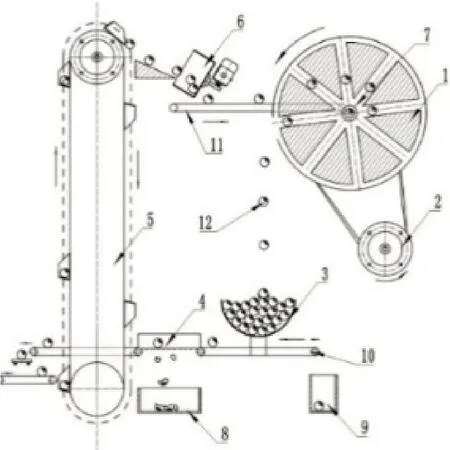

2.11 破碎率

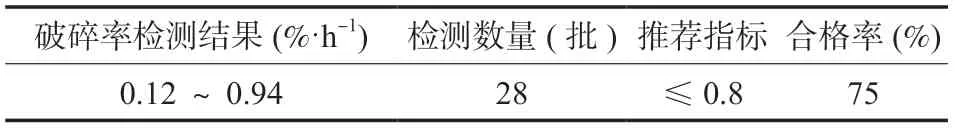

破碎率是干法制粉用氧化铝陶瓷研磨体的关键指标,是单位时间内破碎的研磨体质量占试验前加入的研磨体的质量百分比。本试验采用图6原理,采用离心加速将陶瓷球加速到8.9m/s±0.05(落差约4m),甩出碰撞在陶瓷球球池中,模拟球和球的剪切、对撞过程,1h后测量破碎球占加入球的百分比,进球速度越快,碰撞次数越多,破碎率越大,同时试验时间越长,破碎率也相对延长。本文选择1kg/min进球速率、5kg样本进行检测,结果如表15所示,92及以上耐磨氧化铝陶瓷研磨球的破碎率为0.12~1.04%·h-1。因此,取0.80%·h-1作为产品验收指标,较符合干磨行业破碎率经验值。

图6 抗冲击破碎率试验原理Fig.6 Principle of impact crushing rate test

表15 陶瓷球抗冲击破碎率数据及合格率统计Tab.15 Impact crushing rate test data and qualified rate of ceramic balls

2.12 堆积密度

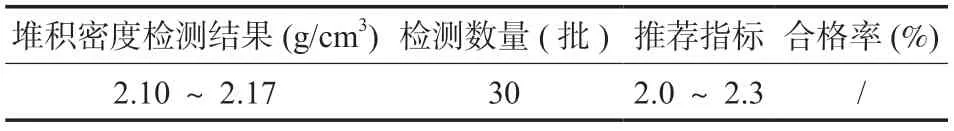

堆积密度是将一定量的陶瓷研磨体自由填充于容器中测得的单位体积质量,其不能直接反映耐磨氧化铝陶瓷体的质量,但能指导用户提前计算级配比例,选择最优级配比例,提高研磨效率。不同规格耐磨氧化铝陶瓷的堆积密度检测受容器直径的影响较大。经试验分析,同一规格的耐磨氧化铝陶瓷,当量筒直径达到研磨体直径的8倍以上时,数据较稳定。因此,本文采用直径和高度约为研磨体直径8倍以上的、结构坚固不易变形、内表面光滑、不漏水的柱状容器进行测量。对30批氧化铝陶瓷研磨体的堆积密度进行检测的结果如表16所示,陶瓷研磨体的堆积密度结果介于2.10~2.17g/cm3之间。

表16 堆积密度指标对比Tab.16 Comparison of bulk density indicators

3 结语

氧化铝陶瓷研磨体作为重要的工程陶瓷材料,其良好的物理性能及性价比在干法制粉领域有较大的应用前景。随着应用范围、产量和市场份额提高,其产品性能评价由于测试方法缺失带来的矛盾越来越突出。本文通过对氧化铝陶瓷研磨体技术指标进行检测和数据分析,对其产品性能做出全方位评价,总结出干法制粉用氧化铝陶瓷研磨体的技术指标如下:Al2O3含量≥92%、体积密度≥3.60g/cm3、吸水率≤0.050%,抗压强度≥1500MPa、维氏硬度≥10.5GPa、断裂韧性≥3.50MPa·m1/2、干磨耗≤2.50‰·h-1、抗冲击疲劳寿命≥12000次、破碎率≤0.80%·h-1、堆积密度2.00~2.30g/cm3。经工作验证,本文所确定的测试参数、方法和技术指标可作为干法制粉行业验收耐磨氧化铝陶瓷研磨体的参考。