煤与瓦斯突出相似模拟试验的能量原理

2023-12-11程远平杨斯杰

程远平 , 雷 杨 , 杨斯杰

(1.煤矿瓦斯治理国家工程研究中心, 江苏 徐州 221116;2.贵州大学 矿业学院, 贵州 贵阳 550025;3.煤矿瓦斯与火灾防治教育部重点实验室, 江苏 徐州 221116;4.中国矿业大学 安全工程学院, 江苏 徐州 221116)

煤与瓦斯突出是地下煤矿开采中常见的动力灾害,其特点是煤岩体系在极短时间内连续破裂失稳,并伴随高压瓦斯猛烈的喷向采掘空间[1-3]。随着我国浅部煤炭资源逐渐枯竭,深部资源开采将逐渐成为新常态[4],而如何应对深部煤层更为频繁和复杂的突出灾害是煤矿安全生产面临的一个重大挑战。由于技术和空间限制,实际突出过程难以直接观测和记录,因此开展煤与瓦斯突出的模拟试验是研究突出机理和获取相关数据的重要手段。

最早的实验室突出模拟可以追溯到20 世纪50年代,由苏联学者霍多特[5]使用CO2在实验室完成,其基本原理是将突出过程视为由煤中高压瓦斯驱动的动力过程,该试验方案为后来的研究者设计模拟试验提供了重要参考。基于试验观测数据,一些关键的突出特征逐渐揭示,有效推动了突出防治技术的进步。例如,KRAVCHENKO 等[6]使用示波器记录了25 次突出实验中煤样的破坏波速,强调了充分抽采煤层瓦斯和避免煤层突然暴露的重要性。YARTSEV 等[7]通过多次突出实验发现,突出激发是由于煤体暴露面瓦斯压力突然降低引起的,进一步突显了降低瓦斯压力的重要性。HARGRAVES 等[8]利用突出煤层的煤样与不同气体在不同装置内进行突出实验,认为突出与工作面前方的应力集中和瓦斯压力梯度密切相关,强调了应力条件的控制。KUROIWA 等[9]使用压制成型的煤样进行不同气体压力下的突出实验,指出瓦斯压力越大,煤体粉化程度和瓦斯涌出量越大,将瓦斯能量释放与煤体破碎联系起来。BODZIONY 等[10-13]进行了较为系统的突出模拟试验,探讨了煤粉粒度分布、水分及孔隙率对型煤强度的影响,不同实验气体(CO2、N2、He)对突出阈值的影响,以及渗透率对突出传播速度的影响等。

总体而言,物理相似模拟是研究突出机理和揭示突出特征的重要方法,这些早期的实验研究不仅为突出防治提供了指导,也为现今的仪器设计和试验模拟方案制定提供了重要参考。

1 煤与瓦斯突出模拟试验的基本原理

近年来,我国的学者们研发了许多的突出模拟试验装置。袁亮等[2,14-16]研发了一系列突出模拟试验系统,成功模拟了巷道掘进揭煤诱导突出的物理过程。李术才等[17]研发的大尺度真三轴突出定量物理模拟试验系统考虑了实际煤层环境,实现了三维气固耦合条件下的突出模拟。文光才等[18]分析了深井环境对突出模拟系统的要求,研制了深井煤岩瓦斯动力灾害模拟试验系统。许江等[19-20]利用多场耦合煤矿动力灾害大型物理模拟试验系统,探究了不同巷道布置方式下煤粉–瓦斯两相流的动力过程;基于该装置,彭守建等[21]进一步揭示了突出煤体的运移和冲击特性。唐巨鹏等[22]研发了真三轴突出实验系统,分析了突出孕育阶段煤体破裂规律,探讨了深部和浅部突出发生机理的差异。金侃等[23-24]以研究巷道内气–固两相流为重点开展了突出煤粉–瓦斯两相流实验,指出突出煤–瓦斯流动的破坏性和输运特性会因为吸附瓦斯的快速解吸受到显著影响。张超林等[25]基于模块化思路研制了多功能煤与瓦斯突出模拟试验系统,并以河南龙山煤矿为背景进行突出模拟试验,结果表明该试验系统稳定可靠,能准确测定试件渗透率,并真实模拟再现突出的全过程。尹光志等[26-27]以煤体含水率对突出强度的影响为关注点开展了模拟试验研究,结果表明突出强度随着含水率的增加而下降,2 者近似为二次曲线关系。张春华等[28]通过搭建煤与瓦斯突出模拟试验台研究了石门揭煤引发的突出现象,分析了地质构造对突出过程和灾害防治的影响,结合模拟试验和数值模拟得到了含“构造包体”煤层突出的原因和规律。

王刚等[29]研发的石门揭煤突出模拟试验系统能够全面考虑地应力、瓦斯压力和煤体结构对突出现象的影响,同时能反映地应力和瓦斯压力的变化。郭品坤[30]设计了一种真三轴煤与瓦斯突出模拟试验系统,并在此基础上进行了相似模拟试验,研究了瓦斯压力、气体吸附能力、煤体断裂韧度和渗透率等因素对突出过程的作用,提出突出发展阶段可划分为加速期、稳定期和衰减期。LU Y 等[31]开发了一种多功能突出模拟试验系统,能够模拟煤岩体复杂应力环境,并用于研究气固耦合和气液固多相耦合条件下的强度变形、渗透性和失稳破坏特性。CAO J 等[32]设计了一种大型三维模拟试验装置,能够模拟突出的整个过程(包括孕育、激发、发展和终止阶段),并对突出特征和机理进行了全面研究。聂百胜等[33]开发了一种中等尺度的突出模拟装置,该装置能够模拟接近采场工作面的开采环境,实现在不同地质条件和瓦斯参数下的突出模拟;基于该装置,还研究了突出过程中的能量演化特征,指出瓦斯膨胀能远大于煤体弹性能,是突出的主要能量来源[34]。

总的来说,煤与瓦斯突出模拟试验装置种类众多,设计者综合考虑了多种物理因素,能够实现不同条件下的突出模拟试验。对于许多突出模拟试验,其基本方法如图1 所示,可以简化为:通过机械手段主动打开突出口,使达到瓦斯吸附平衡的封闭煤体突然暴露,引发煤与瓦斯突出。因此,压力阈值被广泛应用于突出条件判断,即将突出发生的条件等同于煤中的瓦斯压力是否超过特定压力阈值。随着科学技术的发展,气体抽真空/充气系统、数据收集系统(包括收集气体压力信号、微震信号、各种频段的声信号以及应力变化等)、应力加载系统、温度控制系统、模拟巷道采掘系统等被逐渐应用于突出的相似模拟试验中,它们旨在尽可能还原实际突出的物理环境并捕捉与突出过程相关的重要信息。

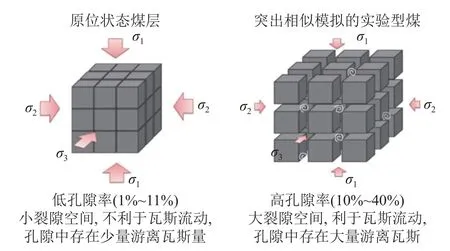

图1 实验室模拟突出的基本原理Fig.1 Fundamental principles for simulating an outburst in the laboratory

2 突出模拟试验的相似性分析

2.1 相似准则

对于物理相似模拟试验,相似性是至关重要的,即需要确保研究的物理过程在模型和原型之间具有较好的一致性。2 个物理现象相似性包括几何相似、运动相似和动力相似等多个方面,以往绝大部分实验研究均以下述5 个方面的相似性为重点关注对象[7, 10-13, 32, 35-39]。

(1)几何相似。

几何相似是进行模拟试验的基础之一,它要求模型与原型中各种物理过程所处的物理空间几何形状相似。这种比例关系可表示为

式中,Kl为几何相似常数;lp1、lp2为原型线性长度;lm1、lm2为模型线性长度。

值得注意的是,几何相似常数Kl通常是相似准则中首先考虑和确定的,因为它是其他各种物理缩尺关系转换的基础。例如,基于Kl,可确定面积相似常数KA=Kl2、体积相似常数KV=Kl3、时间相似常数。

(2)运动相似。

运动相似要求模型和原型中的物理质点在相应点上的速度和加速度方向相同且成比例,包含速度相似和加速度相似。

速度相似:

加速度相似:

式中,Kv为速度相似常数;Ka为加速度相似常数;vp1、vp2为原型中质点的速度,m/s;vm1、vm2为模型中质点的速度,m/s;ap1、ap2为原型中质点的加速度,m/s2;am1、am2为模型中质点的加速度,m/s2。

根据运动学规律可进一步得到运动相似比(Kv和Ka)与几何相似比(Kl)的关系为

(3)动力相似。

动力相似要求模型与原型中对应质点所受同种力(例如重力、黏滞力、弹性力等)的方向相同且大小成比例:

式中,KF为动力相似常数;Fp1、Fp2为原型中质点所受的力,N;Fm1、Fm2为模型中质点所受的力,N。

(4)非定常相似准则。

在突出过程中,煤体内部的瓦斯流动以及巷道中的煤粉–瓦斯流均属于非定常流,因此突出模拟试验的Strouhal 数需要与实际突出相等[23-24]:

式 中,Stp为 原 型 中 的Strouhal 数;Stm为 模 型 中 的Strouhal 数。

(5)相似材料。

鉴于构造煤与突出事故之间的密切关联[1,40],构造煤通常是突出模拟试验中的首选材料。然而,与结构完整、抗扰动能力强的原生煤不同,构造煤的强度较低,黏聚力也较弱,因此很难直接从中获取岩心试样[4,41-42]。为了解决这个问题,通常使用粉碎的构造煤颗粒(有时加入胶结剂)制备重构岩心试样,以便广泛用于突出模拟试验。在这种情况下,实验材料与原始煤层的密度相似常数可表示为

式中,Kρ为密度相似常数;ρp1、ρp2为原型中质点的密度,g/cm3;ρm1、ρm2为模型中质点的密度,g/cm3。

此时,可获得动力相似比(KF)与运动相似比(Ka)的关系为

式中,mp、mm分别为原型、模型中的质点质量,g。

为了能够更好地揭示煤与瓦斯突出过程的本质,以往学者们开展了大量研究以增加突出模拟试验与实际突出之间的相似性。例如,袁亮等[15-16]考虑了力学模型和能量模型建立了一种新的物理模拟准则,并研发了高吸附含瓦斯煤相似材料;王汉鹏等[43]研制出一种新型的含瓦斯煤体相似材料(以煤粉为骨料,腐植酸钠水溶液为胶结剂,混合压制成型后干燥),并采用该相似材料制作的型煤成功模拟了突出过程,证明了该相似材料能较好地模拟含瓦斯煤体;张淑同等[44]通过统计分析煤与瓦斯突出现场资料及现有研究成果,得出了突出煤层和突出孔洞的特征,推导出了基于突出力学作用机理的相似准则,研究了突出相似模拟系统和相似材料参数,建立了固–气耦合的数值模型,并进一步研究了突出的发展过程和运动规律。

2.2 几何相似与相似材料

在突出的相似模拟试验中,几何相似与相似材料是被广泛关注的2 个方向,它们是运动相似与动力相似的基础。总体而言,相似准则中各相似常数的取值范围尚未有统一的约束,不同模拟试验之间可能存在较大差异。

在进行突出模拟试验时,通常使用基于构造煤的重制型煤。在以往的试验中,型煤的密度相似常数Kρ为1.04~1.65,其控制因素主要是型煤的重制过程,尤其是成型压力。使用构造煤的重制型煤而非原始煤层的岩心取样主要有2 个原因:

(1)与结构完整、抗扰动能力强的原生煤相比,构造煤强度较低、黏聚力较弱,难以直接获得岩心试样。为解决此问题,通常将原始构造煤样粉碎(有时加入胶结剂),并在一定应力条件下压制成重构试样。这是一种普遍做法,可有效获取构造煤的物理力学性质参数。

(2)构造煤通常具有较高的瓦斯含量和瓦斯解吸速率,这使得构造煤层的突出危险性普遍大于原生煤层[4,45-46]。许多观测结果也证实了构造煤与突出之间存在密切关系[3,30,40,47]。

因此,型煤的压制通常是突出模拟试验的必备步骤。图2 展示了一些实验中孔隙率与成型压力之间的关系[16,38-39,48-52],可以看到,制样过程中的成型压力普遍小于80 MPa,这使得型煤孔隙率大多在10%~40%。基于图2 中的实验数据可估计出,要使型煤孔隙率降低到1%,成型压力可能至少需要256 MPa。显然,这在目前的实验条件下是难以达到的,因此高孔隙率的型煤普遍被用于突出模拟试验。然而,需要指出的是,型煤压制应力的保压时间、压制次数,煤体的几何性质(例如体积、形状)以及力学参数(例如抗压强度、弹性模量)等都可能影响成型应力与成型孔隙率之间的关系[53-57]。事实上,由于以往的突出模拟试验中较少关注于型煤孔隙率,因此相当缺乏孔隙率的分布数据,型煤孔隙率与成型压力之间的关系也仍未清晰。图3展示了部分突出模拟试验中实验型煤的孔隙率分布[10-13,23,38-39,48,50-52,57-70],其中未指明孔隙率的试验研究参考图2 中蔡成功[48]得出的成型压力与孔隙率的关系式进行估算,最终可以得到实验型煤的孔隙率中位数约为21.2%(这种估算是保守的,实际中可能会更高),这显著大于实际煤层条件(通常1%~11%)[49-53]。

图2 成型压力与孔隙率之间的关系[16,38-39,48-52]Fig.2 Relationship between molding pressure and briquette porosity[16,38-39,48-52]

图3 突出模拟试验中实验型煤的孔隙率范围[10-13,23,38-39,48,50-52,57-70]Fig.3 Porosity range of experimental briquettes in outburst simulation tests[10-13,23,38-39,48,50-52,57-70]

表1 汇总了1958—2020 年部分突出模拟装置的关键参数,这些实验腔体的体积为2.83×10-4~6.75 m3,横跨4 个数量级。在现场巷道“宽×高”取4 m×3.5 m的情况下,以往大多数仪器的几何相似常数Kl=10~100,而最近一些大型仪器的Kl=2~10。从实验结果上来看,不同尺度实验仪器的模拟结果总体上是互相支持的,其中大部分结论与实际发生的大尺度突出能建立较好的联系。因此,尺度效应对实验室模拟的影响并不明显。此外,实验型煤的成型压力、保压时间、添加剂、粒度分布等没有统一规定。以黏结剂为例,多数实验中采用质量分数为3%~6%的水,这有助于保持煤原有特性;当对试验煤体的物理性质有特殊要求时,有机黏结剂(如腐植酸和聚乙烯醇,特点为强度低、灰分低)、无机黏结剂(如水泥和石膏,特点为强度高、灰分高)或复合黏结剂(2 种及2 种以上黏结剂混合)也常被用于型煤的压制过程中[54-55]。总体而言,突出模拟试验中型煤的抗拉强度通常(σt=0~1.2 MPa)显著小于原生煤(σt=1~20 MPa),而相当于构造煤(σt=0.2~8.0 MPa)中“软煤”,因此具有低强度的易突属性[4,56]。

表1 1958—2020 年部分突出模拟装置的物理参数Table 1 Physical parameters of selected outburst simulation devices from 1958 to 2020

2.3 初始力学条件的相似性

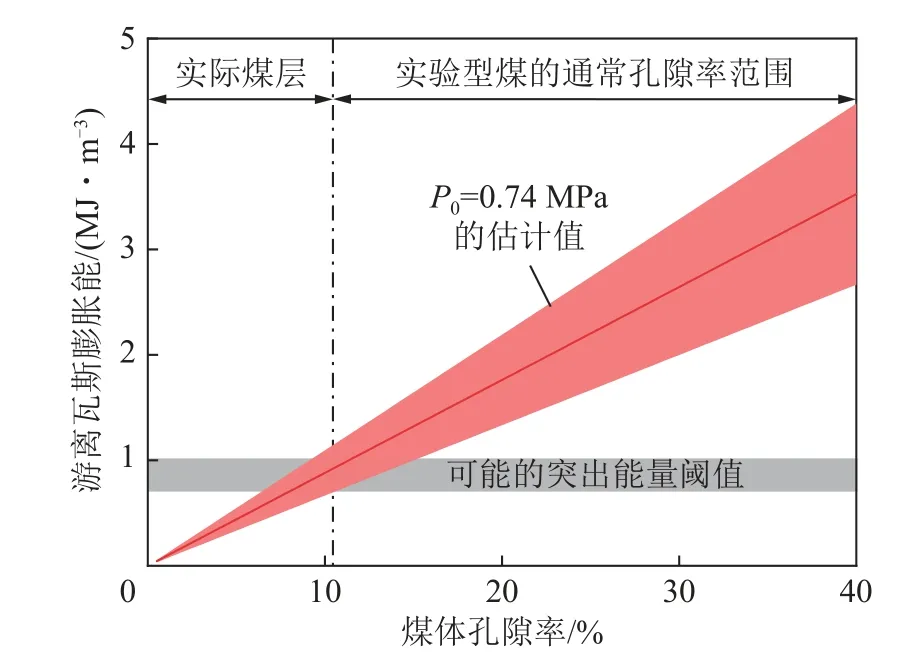

在突出模拟试验中,由于重构煤样的密度(或孔隙率)往往偏大,这会导致其孔隙率(通常ϕ=10%~40%)超过实际煤层的通常范围(ϕ=1%~11%),如图4所示。同时,实验型煤的渗透率(普遍超过10-10m2,1 mD=0.987×10-15m2)可能比现场测定的煤层渗透率(通常渗透率k=10-13~10-16m2)高出3 个量级以上[4,70-71]。因此,在开展突出模拟试验时,型煤内部几乎没有瓦斯压力梯度,这与实际中煤层工作面前方的瓦斯压力条件有很大差异,如图5 所示。在这种情况下,实验室模拟突出通常依靠机械方式主动打开突出口来诱发突出,即突然释放密封空间内的高压瓦斯,利用瓦斯膨胀能驱动突出的发展。

图4 实际煤层与实验型煤之间的孔隙差异Fig.4 Pore differences between actual coal seams and experimental briquettes

实际采掘过程中遭遇突出通常是因为触碰到了工作面前方的高瓦斯压力梯度区域。突出发生时,煤体暴露表面的高瓦斯压力梯度会导致煤体的破碎,破坏类型主要为拉伸破坏,此时煤体是否发生破碎取决于暴露表面附近的瓦斯压力差(P0-P1)是否超过煤的抗拉强度(σt),其力学条件可表示[49,70,72]为

式中,P1为环境压力,MPa。

虽然突出模拟试验与实际突出在能量来源上一致(均由瓦斯充当驱动力),但实验型煤的高渗透率性质在一定程度上限制了利用物理模拟试验还原实际突出激发过程的能力[18]。具体来说,在突出模拟试验中,当打开突出口使得煤体暴露后,可观测到2 种不同结果:① 如果煤体暴露表面的瓦斯压力差超过煤体的抗拉强度(P0-P1≥σt),则突出发生;② 如果煤体暴露表面的瓦斯压力差低于煤体的抗拉强度(P0-P1<σt),则瓦斯压力迅速降为环境压力,不发生突出或仅发生小型的压出(由实验应力条件决定)。

因此,在时间维度上,煤与瓦斯突出相似模拟的激发过程通常是瞬时完成的,即表现为煤中的瓦斯能和应力能的同时释放,而难以模拟真实的突出激发过程或孕育过程——这是由于实验设计(依靠机械方法主动打开突出口)的不可避免结果[15,73-75]。相比之下,实际突出发生之前通常伴随着采矿活动以及煤层内瓦斯压力梯度的变化,因此其激发过程可能持续数小时、数天甚至更长时间,并伴随着潜在的“预警信号”(或称为“前兆信号”),如声信号、微震信号和瓦斯异常等。这些与突出激发过程密切相关的信号在实验室中几乎从未被捕获。为了模拟真实的突出激发过程,近年来部分煤与瓦斯突出模拟试验已经开始考虑模拟巷道开挖对压力梯度的影响[14-15],但仍受限于实验型煤过高的孔隙率。尤其是,煤样孔隙率的增加可能导致游离瓦斯量增加,从而进一步影响突出潜能的聚集和消散过程。然而,这个现象以及背后潜在的问题目前尚未引起充分关注。接下来将对这个问题进行深入研究。

3 煤与瓦斯突出模拟试验的能量分析

3.1 突出过程中的能量转化特征

突出发生后,煤层系统会经历从一个平衡态向另一个平衡态的转变。以往学者们对煤与瓦斯突出的能量原理进行了深入探讨,研究重点包括揭示煤层系统能量变化特性以及突出各个阶段的能量平衡[24,76-79]。普遍认为,瓦斯膨胀能和煤体弹性能是煤与瓦斯突出的主要能量来源,这些能量导致了煤体的破碎和抛出;在发展阶段中,瓦斯和破碎的煤/岩体会混合形成在巷道中快速运动的气–固两相流,该过程还存在着瓦斯残余动能、煤体摩擦、热量、声发射以及振动等其他各种能量损耗。因此,总体而言,突出过程中的能量转换关系[50,80-81]可概括为

式中,A1为煤体弹性能,J;As为瓦斯膨胀能,J;W1为煤体搬运功,J;W2为煤体破碎功,J;W3为其他能量消耗的总和,J。

煤层释放的能量与能量释放区的体积密切相关[52,82];在实际中,该区域会随着突出的发展而向煤层内部移动,引起内部煤体的破碎或损伤[30,52]。因此,煤层释放的总能量At可进一步表示为

式中,E1为单位体积煤体具有的弹性能,J/m3;Es为单位体积煤体具有的瓦斯膨胀能,J/m3;Vs,1和Vs,2分别为煤体弹性能与瓦斯膨胀能的能量释放区体积,m3。

在大多数突出模拟试验中,Vs,1和Vs,2是可视为相等,且等价于试验腔体中煤体的总体积。在应力条件下,单位体积煤体的弹性能[52,82]可表示为

式中,E为弹性模量,MPa;μ为泊松比。

对于瓦斯的热力学过程,考虑到高压瓦斯在煤孔隙中经历减压并膨胀,因此等容和等压变换不适用——主要的争议在于突出过程究竟是更接近于绝热过程还是等温过程[24,38,50,77,83-84]。

若突出过程中瓦斯与周边煤岩体之间有充足的热量交换使得瓦斯温度基本保持恒定,即可认为煤与瓦斯突出过程近似为等温过程[52,85]:

式中,WG,i为瓦斯等温膨胀过程中释放的能量,J;V0为突出总瓦斯体积,L。

另一方面,若系统内相关材料的导热系数较低且热力过程进行得非常迅速,则瓦斯将几乎不与周围环境进行热交换,此时可假设突出过程是绝热的。该过程中的瓦斯膨胀能[46,69-70,83]可表示为

式中,WG,a为瓦斯绝热膨胀过程中释放的能量,J;γn为绝热系数。

无论突出过程是等温还是绝热,瓦斯膨胀能主要与瓦斯压力以及瓦斯体积2 个因素相关。鉴于突出总瓦斯体积(V0)由孔隙中的游离瓦斯体积与煤中吸附瓦斯的解吸量组成,存在

式中,Vf为初始煤孔隙中游离瓦斯的体积,m3;Vd为吸附瓦斯解吸后参与突出的体积,m3;Af为游离瓦膨胀能,J;Ad为解吸瓦斯膨胀能,J。

在给定的煤层瓦斯压力(P0)下,单位体积煤体中的游离瓦斯量(Vf)可根据气体状态方程获得,即

式中,T0为突出前的瓦斯温度,K;ϕ为孔隙率;T1为突出后的瓦斯温度,K; ξ为气体压缩系数,将煤中的瓦斯近似为理想气体时可取 ξ =1。

解吸瓦斯的参与量将在3.4 节中进一步讨论。根据式(17)可知,对于给定的环境条件,煤体孔隙率与游离瓦斯量呈正比关系,进而控制着初始瓦斯膨胀能。需要指出的是,鉴于突出过程究竟是更接近绝热(式(14))还是更接近等温(式(13))仍存争议,下文的计算中将基于这2 种计算方法得出的能量区间进行分析讨论。

3.2 突出模拟试验的仪器与方案

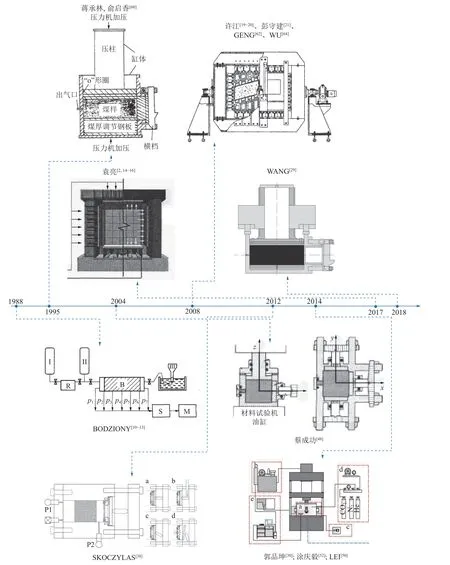

为了深入研究突出模拟试验中的能量释放特征,参考了1988—2018 年突出模拟试验装置的典型结构特征与试验设计(图6),使用自主研发的真三轴煤与瓦斯突出模拟试验系统进行了一系列模拟试验,旨在通过突出观测数据来估算突出能量。

图6 1988—2018 年典型突出装置的示意Fig.6 Schematic diagram of some typical outburst simulation instruments from 1988 to 2018

图7 展示了突出模拟系统的组成,主要包括:① 突出模拟试验腔体,尺寸为250 mm×250 mm×250 mm(长×宽×高);② 应力加载系统,垂直加载应力≤80 MPa,左右及前后向水平应力≤27 MPa;③ 注气/真空抽气系统,使用ZJP-30 罗茨真空泵抽真空,并利用高灵敏度压力表准确调节气体压力;④ 恒温控制系统,采用电阻加热带包覆腔体的恒温系统,外层加保温材料;⑤ 数据采集系统,包括瓦斯压力传感器、高速摄影机、温度传感器和数据采集仪。

图7 真三轴煤与瓦斯突出模拟系统的构造示意Fig.7 Test system diagram of triaxial coal and gas outburst simulation systems

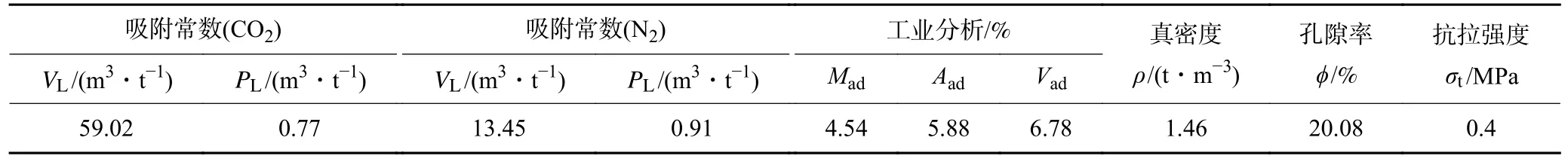

实验煤样的基本参数见表2,煤样原始孔隙率为4.1%,型煤成型孔隙率为20.08%,该范围接近以往试验的中位数(图3),密度相似常数Kρ约为1.25,其抗拉强度与较软的构造煤相当。此外,为了探究气体吸附/解吸差异对突出能量的影响,突出模拟试验选择CO2(强吸附性气体)、N2(弱吸附性气体)、He(非吸附性气体)作为实验气体;基于实验室安全的考虑,未采用易燃易爆的CH4作为实验气体,具体方案见表3。以CO2和N2等气体替代CH4作为突出气体的做法在以往的研究中是较为普遍的[10-13,34-36,57-58,67,86]。

表2 实验煤样基本物性参数Table 2 Basic physical parameters of the experimental coal sampe

表3 煤与瓦斯突出模拟试验方案Table 3 Experimental scheme of coal and gas outburst tests

开展模拟试验的关键步骤如下:

① 制备样品。将原始煤样粉碎至粒径0.25~0.5 mm,加入6%水分后搅拌均匀。② 煤样成型。将煤样置于实验腔体中,用应力加载系统压制成型,压力垂直应力为60 MPa,保压时间60 min。③ 腔体准备。在确认实验腔体密封后,抽真空24 h,然后注入实验气体,在指定气体压力下保持72 h 以上,使实验型煤接近气体饱和状态。④ 突出前准备。对实验型煤施加σx=σy=σz=5 MPa 的环境应力,通过压力传感器检查煤体内部气体压力是否达到规定的突出压力,并进行调整。⑤ 启动突出。打开密封堵头,诱发突出。⑥ 数据收集。利用高速摄影机记录突出过程,获取突出孔洞特征、突出强度、煤体堆积特性和粒度分布等突出特征。

3.3 煤与瓦斯突出模拟试验结果

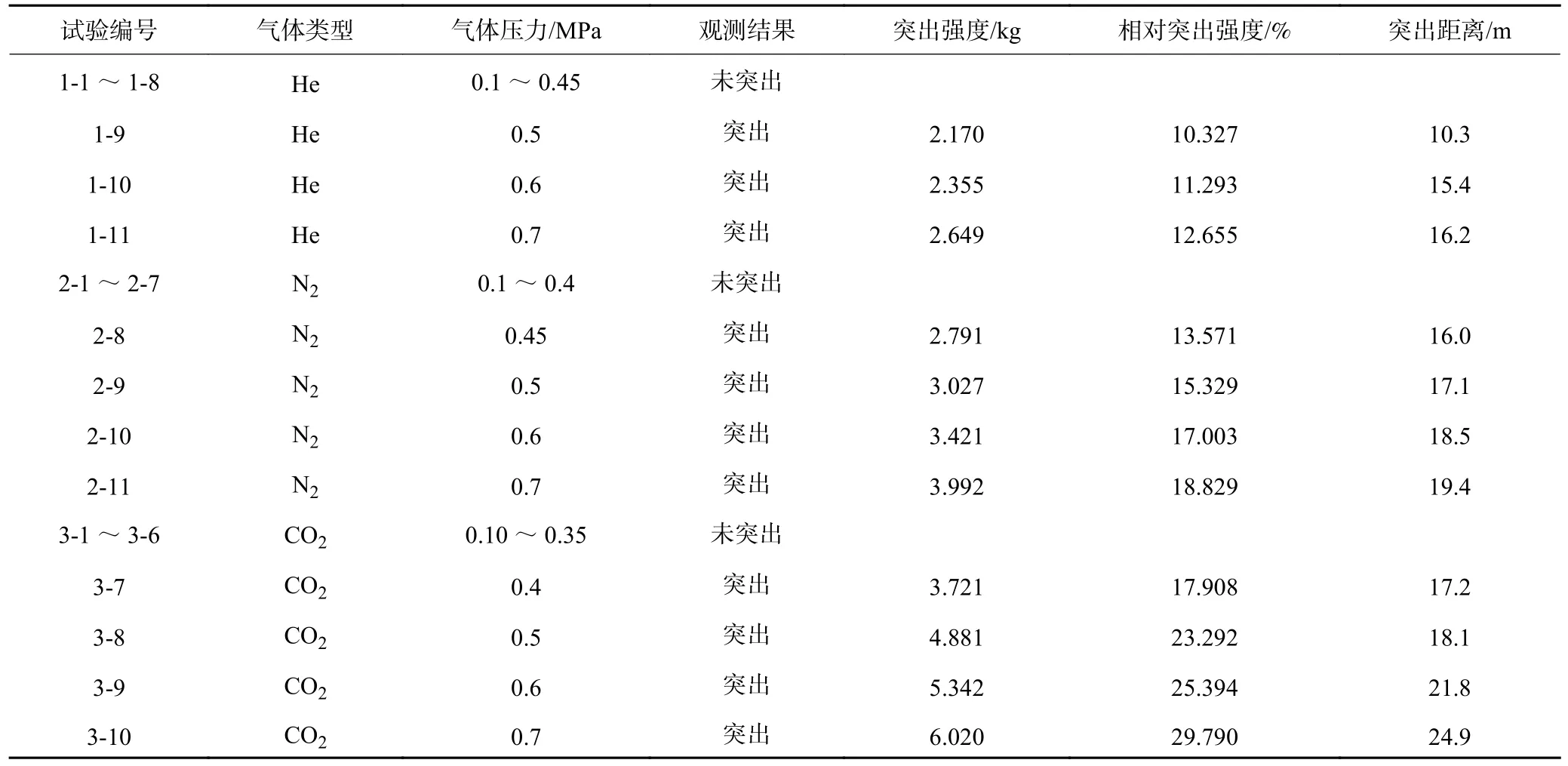

在实践中,瓦斯压力被广泛作为突出条件的判定参数,即认为突出的发生与瓦斯压力超过某个阈值密切相关[4,87]。模拟试验的结果表明(表4),突出的瓦斯压力阈值呈现随实验气体吸附能力增加而减小的趋势,CO2为0.35~0.40 MPa、N2为0.40~0.45 MPa、He 为0.45~0.50 MPa,该现象可能与气体吸附导致的煤强度降低密切相关[88-89]。

表4 煤与瓦斯突出模拟试验结果Table 4 Results of the coal and gas outburst simulation experiments

相对突出强度(Ro)通常被用来定量评价突出的破坏性[24,51,69,79],其定义为

式中,Mo为突出煤体的质量,即突出强度,kg;ML为装入突出试验腔体的煤体总质量,kg。

结果表明,相对突出强度Ro随着突出压力的增加呈上升趋势;在相同突出压力下,CO2试验中的Ro分别是N2和He 的1.96~2.02 倍和1.80~1.82 倍。特别是,结果表明只有在吸附性气体CO2和N2的突出模拟试验中可以观测到煤体层裂现象(图8(a)、(b)),而在非吸附性气体He 的突出试验中则几乎没有层裂现象(图8(c))。上述结果强调了吸附气体对突出强度的显著贡献以及对层裂发展的决定性影响。

为了获得煤体在突出过程中的破碎特征,每次试验后均对现场突出煤体进行了仔细收集和筛分。图9展示了瓦斯压力为0.5~0.7 MPa 时突出煤体的粒度分布,大多数煤体(质量占比48.57%~78.84%)均在粒径0.25~0.50 mm,仅有13.65%~17.83%的煤体被破碎到0.25 mm 以下。尽管小颗粒煤体的质量占比较小,但以往研究普遍指出具有这些解吸速度极快的煤粉对于促进突出发展有重要作用[24,79,90]。突出煤体的粒度分布数据将有助于在下面估算突出过程中的瓦斯解吸量。

图9 突出煤体的粒度分布Fig.9 Particle-size distribution of outburst coal

为了获得突出煤体的堆积特征,喷出的煤体在试验后均以1 m 为间隔被收集并称重,结果如图10 所示。可以发现,堆积的突出煤体表现为具有起伏的波浪形分布,这意味着突出过程中煤层的破裂传播可能具有周期性特征,即暴露表面的层裂在高压力梯度下规律性的形成并抛出,这种近似周期性的动态破裂最终使得突出煤体出现局部质量聚集,因此质量随突出距离的演化曲线呈现为波浪形。这种力学破坏的周期性本质上是突出能量释放的周期性,这将在第4 节中进一步讨论。

图10 突出煤体的质量分布特征Fig.10 Mass distribution characteristics of outburst coal

此外,突出煤体堆积特征(图10)还展现了突出发展阶段中气体解吸对突出煤体搬运的显著贡献。具体而言,与非吸附性气体He 的突出试验相比,N2和CO2的试验中可以观测到普遍较远的突出距离,并且大量的突出煤体聚集在距离突出口较远的位置,证明煤中吸附气体的参与对煤粉–瓦斯流的运动起着促进作用,导致了更强的搬运能力。

3.4 突出模拟试验中的能量估算

通过突出模拟试验可以发现,完全由游离气体参与的He 试验也能发生突出——高孔隙率型煤为游离气体提供了良好的空间条件,导致游离气体膨胀能足以诱发突出,而不再依赖于吸附气体的贡献。下面将对其中的能量释放特征做进一步估算。

煤孔隙中游离气体的体积在已知压力(P0)与孔隙率(ϕ)的前提下可以通过式(17)进行估算,而游离气体膨胀能可以通过式(13)和式(14)进行估算。然而,对于煤中吸附气体的能量贡献,则需要在一定假设下进行估算。煤中吸附气体参与突出是一个较为复杂的过程,涉及到吸附气体的脱附、在孔隙内的扩散以及在裂隙系统中的渗流等[88,91-94]。作为一个总的计算思路,假设在突出持续时间内,突出煤体与能量释放区内的煤体均对解吸气体参与量有贡献。在这种假设下,可能会高估解吸气体实际参与突出的量,但是仍然可以作为与游离气体参与量的对比。因此,基于煤体的解吸性能测试,参考突出压力(表4)与突出煤体粒径分布(图9),通过计算试验腔体中煤体与突出煤体在突出持续时间内的气体解吸量来估计突出过程中的解吸气体参与量Vd,可表示为

式中,t0为突出持续时间,s;γi为给定粒度范围内煤体的质量分数,%;vi为给定粒度范围内煤体在给定时间内的平均解吸速率,m3/(t·s)。

为了获得式(19)中的平均解吸速率vi,开展了平衡压力为0.5、0.6、0.7 MPa,煤样粒径为<0.074、0.074~0.25、0.25~0.50、0.5~1、>1 mm 的N2和CO2解吸实验。鉴于本文所有突出模拟试验的持续时间均<2.5 s,每个粒径区间取前2.5 s 的平均解吸速率(vi),且均由3 次重复的解吸实验平均得到。

计算参数列于表5,其中在计算质量分数γi(式(19))时,考虑到突出试验腔体内未突出的型煤具有较大的孔隙率,将这些煤体的解吸速率等价为粒径 > 1 mm 的部分(实际上可能达不到该解吸速率),这种处理会高估解吸气体的参与量。另一方面,在突出模拟试验中,施加的围压会挤压煤体的大孔(减小孔隙空间),所以相对于无应力条件下吸附/解吸实验获得的结果,突出模拟试验中的煤体会具有较低瓦斯的解吸能力。因此,上述一系列估算是较为粗略的,其计算结果会在第4 节中进一步与以往试验研究的计算结果进行结合分析。

表5 突出过程中气体解吸量的计算参数Table 5 Parameters related to initial desorption amount of outburst

突出强度取决于多种物理因素,包括气体压力、煤体性质和环境应力等[76,95-97]。利用表5 和式(19),可以估算出突出模拟试验中的气体能量;煤体弹性能则可根据式(12)、施加的应力条件(σx=σy=σz=5 MPa)以及表2 中的煤体力学参数进行计算。结果表明(表6),对于同种气体的试验,相对突出强度随着总突出能量(At)的增长近似线性的增大,如图11 所示。在瓦斯膨胀能(As)中,解吸瓦斯的能量贡献(Ad)占25.66%~66.02%;具体来说,吸附性气体N2和CO2试验中释放的气体膨胀能比非吸附性气体He的试验中的增大1.34~2.94 倍,表明了煤中吸附瓦斯解吸参与突出后对总瓦斯能量的显著贡献。另一方面,瓦斯膨胀能在总突出能量中(At)的占比为87.50%~95.31%(表6),证明了突出过程是气体驱动的动力过程。值得一提的是,本文使用气体压力范围(0.5~0.7 MPa)以及围压范围(5 MPa)是符合相似准则的,大量研究也表明了在更高的压力或者围压下仍具有相似的能量分布特征[24,98-100]。

表6 不同实验条件下的气体能量及比较Table 6 Gas energy under different conditions and their comparison

图11 突出能量与相对突出强度之间的关系Fig.11 Correlation between the relative intensity of outburst and outburst energy

4 讨 论

一些需要关注的现象是,突出模拟试验的突出压力阈值通常远低于实际突出的压力条件,普遍为0.1~0.7 MPa(本文为0.4~0.5 MPa)[45,101-104],如图12所示。特别是,本文的研究结果还表明,在较低的应力条件下(5 MPa),使用非吸附性气体也能在较低的压力下(≥0.4 MPa)诱发突出[45-46,87]。结合瓦斯膨胀能表达式(式(13)、(14))与游离瓦斯计算式(式(17))可知,实验型煤较高的孔隙率(10%~40%)不可避免地导致了较高的初始游离瓦斯膨胀能,进而导致突出模拟试验可以不依赖于吸附瓦斯提供的突出能量。具体而言,当孔隙率发生变化时,游离瓦斯膨胀能也会相应地发生变化:

图12 突出压力阈值的范围Fig.12 Range of outburst pressure thresholds

式中,Ef,0为初始参考状态下单位体积煤体中的游离瓦斯膨胀能,J/m3;ϕ0为初始参考状态下煤体孔隙率,%。

通过比较原位条件(设ϕ0=1%~11%)与实验型煤(设ϕ=10%~40%)条件下的游离瓦斯膨胀能,可以发现游离瓦斯膨胀能会随着实验型煤孔隙率的增大而显著增大,甚至可能达到40 倍。一个直接的影响是,与实际突出相比,突出模拟试验中的游离瓦斯膨胀能占比普遍偏高。

如图13 所示,基于实际突出事故结果的能量分析表明,游离瓦斯膨胀能(Ef)在总瓦斯膨胀能中的占比(Rd)通常不超过20%,而该比例在突出模拟试验中则通常为30%~70%(与试验气体相关);对于非吸附性气体He 诱发的突出,Rd则可视为100%。换言之,实际突出过程中的主要能量来源是煤中的吸附瓦斯,而突出模拟试验中则普遍由游离瓦斯主导,甚至可以完全不依赖于吸附瓦斯解吸后释放的能量。值得一提的是,以往模拟试验对Rd的估算结果(30%~70%)与本文的(25.66%~66.02%)几乎一致,表明了3.4 节中近似计算方法引起的误差在可被接受的范围内。

若假设孔隙率变化不影响解吸瓦斯的能量贡献,那么结合式(13)、(14)和式(17)可得孔隙率变化时对游离瓦斯膨胀能(Ef)的影响,如图14 所示。其中,能量阈值是基于突出压力阈值(取0.4~0.5 MPa)进行估算的,等效于成功进行突出试验所需的总能量。结果表明,型煤高孔隙率引起的高初始游离瓦斯膨胀能是突出模拟试验可以不依赖于解吸瓦斯膨胀能的关键——在原始煤层的低孔隙率(通常小于11%)下,难以仅依赖孔隙中的游离瓦斯膨胀能诱发突出。

图14 煤体孔隙率对游离瓦斯膨胀能的影响Fig.14 Proportion of free gas energy in total gas energy

实际上,大量观测均表明突出的发生与煤体破碎导致的局部瓦斯聚集以及伴随的瓦斯压力变化密切相关[76,81,105],该突出激发过程的关键在于煤层破裂后为游离瓦斯膨胀能的增加创造了有利条件。在采掘过程中观测到的突出前兆信号(如声信号、微震和瓦斯流量异常等)也通常被认为与工作面前方煤层中应力集中引起的局部煤体破裂密切相关[69,79,100],表明突出的激发具有一定的延迟性。这些研究结果都强调了煤层局部破裂或变形引起的孔隙率增大对突出激发过程的促进作用——孔隙空间增大导致了游离瓦斯膨胀能增大,进而为突出激发提供能量来源。

因此,从煤层局部破裂失稳到突出的发生是一个能量持续积累的过程,而非瞬间完成的。从能量演化的角度来看,当局部区域的应力能(E1)释放引起该区域的破裂或变形后,孔隙率(ϕ)的增大对应着游离瓦斯膨胀能(Ef)的增长——当物理条件合适时(例如煤层渗透性较低导致瓦斯持续聚集时),局部能量变化表现为 ΔE1+ΔEf>0,此时能量演化过程表现为“储能”,即总的突出潜能(Ef+E1)会不断趋近于导致突出发生的能量阈值条件。对应的,在某些环境下,局部应力能(E1)的释放也可能导致 ΔE1+ΔEf>0,即表现为“耗能”。在这种情况下,该区域中储存的突出潜能(Ef+E1)总体上在减小,伴随着突出危险性的减小。

在实际中,突出激发过程可能是储能与耗能过程的不断叠加。本质上,突出的“延迟性”是煤体孔隙中的游离瓦斯在持续储能的过程。早在20 世纪50 年代,苏联的Maкeeвкa科学研究所就发现很多突出事件是在震动性放炮后几分钟或者几小时后才发生的[6-7,106-107]。具体来说,1946—1953 年间的289 次突出中有32%延迟几分钟,5%延迟30 min 以上。在现场观测中[1,5,23,52,89],广泛报道了突出灾害前存在的“前兆信号”,包括但不限于小尺度的动力现象、异响以及瓦斯涌出异常。上述结果均表明,突出的激发过程是一个能量逐步积累的过程。

图15 展示了模拟试验与实际突出中能量演化特征的对比。在实际煤层情况下(图15(a)),由于煤层原始低孔隙率对游离瓦斯膨胀的限制,总突出潜能通常较低。因此,在未受外力扰动前,煤层储能一般低于突出的能量阈值。然而,当煤层局部区域因外力作用而破裂时,游离瓦斯量会随着煤层孔隙率的增大而显著增加。根据图14 可知,单位体积煤体中的游离瓦斯膨胀能可能增加数倍甚至几十倍(与孔隙率变化倍数相关),最终发生突出。

图15 突出过程中的能量演化原理Fig.15 Schematic diagram of the energy evolution in the outburst process

然而,对于模拟试验,由于重制型煤的高孔隙率对应着很高的渗透率,通常无法完全模拟实际采掘过程(图6)。因此,模拟试验通常依赖于通过主动打开突出口的方式来诱发突出(图2)。在这种情况下,模拟试验并不存在应力能局部释放和瓦斯能量逐渐累积的过程(图15(b)),这在一定程度上也限制了实验室对前兆信号的研究。

在某种程度上,突出模拟试验中对原始煤样的取样、粉碎、筛分和压制等一系列导致裂隙空间增大的过程与实际突出之前的激发过程在结果上是等效的,即煤体的高孔隙率不可避免地导致了突出模拟试验在初始时就具有较高的游离瓦斯膨胀能,进而可以不依赖于应力条件以及吸附瓦斯的贡献。

5 结 论

(1)突出模拟试验通常使用重制的型煤,重制型煤相对于实际煤层(通常ϕ=1%~11%)而言具有普遍较高的孔隙率(ϕ=10%~40%,中位数约为21.2%),这一方面导致了初始较高的游离瓦斯膨胀能(增大几倍至几十倍),另一方面导致了高渗透率(高出至少3 个量级)。

(2)突出模拟试验的结果表明,气体膨胀能可占到总突出能量的87.50%~95.31%,其中初始游离气体的贡献占比为1/3~2/3。结合以往实验研究的结果,证明了突出模拟试验的本质,是将突出过程视为由煤中高压瓦斯驱动的动力过程,即突出试验的成功开展可以不依赖于应力条件,甚至可以利用非吸附性气体(如氦气)诱发。

(3)由于重制型煤具有较高的渗透率,突出模拟试验通常无法还原实际突出的孕育过程以及激发过程,表现为瓦斯膨胀能与应力能的同时释放;相反,在实际煤层中,突出的发生往往依赖于局部应力能释放造成的局部煤体破裂,表现为突出激发的“延迟性”,即应力能先于瓦斯膨胀能释放,前者为后者的持续增长提供条件。总体而言,突出模拟试验中型煤的高孔隙率严重限制了突出激发过程的相似性。

(4)在未来的研究中,开发可以降低实验型煤孔隙率的压制工艺有望让模拟试验与实际突出具有更为接近的能量释放特征,从而使突出模拟试验在相似性上有突破性的进展;更重要的是,低渗透率型煤可以用于实验探究突出的激发过程,例如在实验室中捕捉和研究突出前兆信号,进而完善突出灾害的防治理论与技术。