超临界CO2 作用下煤岩组合体力学特性损伤及裂隙演化规律

2023-12-11张小强王文伟姜玉龙闫建兵岳少飞蔚默然

张小强 , 王文伟 , 姜玉龙 , 王 开 , 闫建兵 , 岳少飞 , 蔚默然

(1.太原理工大学 矿业工程学院, 山西 太原 030024;2.太原理工大学 原位改性采矿教育部重点实验室, 山西 太原 030024)

温室气体的过量排放是导致全球变暖的主要原因,而CO2则是其罪魁祸首之一,寻求能有效控制并减少空气中CO2的方法是当前国际社会的聚焦点。CO2捕集与封存技术作为减少大气中CO2的重要方法,被认为是当前及未来阶段处置CO2的安全、有效手段[1-3]。CO2注入深部煤层既可实现对甲烷的驱替,又起到对CO2地质封存的目的,拥有开采能源和保护环境的双重效益[4-5]。但值得注意的是,随着储层深度的增加,压力与温度不断升高,当开采深度达到1 500 m时(温度T> 31.1 ℃,压力P> 7.38 MPa),CO2注入过程中由气态逐渐过渡到超临界状态。已有研究表明:随着CO2的不断注入,煤体力学特性大幅弱化,容易引发煤岩破裂、盖层破坏,甚至诱发断层滑移,进而导致CO2泄漏,造成封存失败且引起一系列伴生地质灾害[6]。因此,研究不同煤岩组合体在超临界CO2(简称“ScCO2”)作用下煤岩组合体力学性能的劣化损伤、裂隙演化扩展规律、失稳破坏特征和能量演化规律对ScCo2地质封存具有重要意义。

近年来,众多学者通过室内试验、数值模拟等研究手段针对ScCO2作用后煤体的损伤特性展开较为详细的研究。张倍宁[7]研究了不同变质程度煤体在ScCO2作用后力学特性的损伤规律。张俊超[8]研究了不同注气压力下ScCO2对煤体力学性能的劣化程度,发现随着注气压力的升高煤体的力学强度逐渐降低。何立国等[9]发现煤体在ScCO2作用下,不同的浸泡时间和温度会改变其破坏形式和失稳类型。杨磊等[10]研究了不同强度比组合煤岩的力学响应和能量演化规律,发现组合煤岩的力学强度和应变能密度与煤岩强度比有着密切关系。李波等[11]研究了ScCO2作用下煤的孔隙结构变化规律。王磊、孙可明等[12-13]研究了ScCO2作用下煤岩体压裂时的裂缝扩展规律,发现其对起裂压力弱化较大且裂隙扩展更复杂。樊玉峰、肖晓春等[14-15]研究了煤高度对组合煤岩力学性质、冲击倾向性和能量耗散特征的影响,发现岩石或煤的高度和弹性模量对组合煤岩力学性质和能量累积-耗散情况有重要影响。李回贵等[16]研究了不同煤厚煤岩体破裂过程的声发射特征,发现煤厚与声发射累积计数呈正相关关系。左建平、鞠文君等[17-18]对组合体的冲击倾向性进行了研究,指出煤岩组合体冲击倾向性指数大于纯煤样。还有一些学者[19-22]研究了真三轴下不同倾角组合体损伤失稳过程和界面效应,不同加载速率下煤岩体的失稳过程。付斌等[23]通过RFPA2D数值模拟对煤岩体冲击倾向性进行了研究,分析了煤岩高度比和组合体倾角对冲击能量指数的影响。郭伟耀等[24]采用PFC2D颗粒流软件开展了不同煤岩强度比、高度比的煤岩组合体压缩试验,分析了其对组合体冲击倾向性、破坏形态及极限抗压强度的影响。

已有研究成果对揭示CO2注入后煤岩体的力学损伤特性规律具有重要的工程实际意义,但值得注意的是,CO2地质封存过程中,随着时间的迁移,CO2不断向顶、底板岩体运移,因此考虑CO2地质封存对地层的影响时,不能单一考虑其对煤体或岩体的力学弱化,而是将顶板岩体-煤体-底板岩体看成一个整体结构。目前,已有的研究主要分为2 个方面:一方面针对单一煤体或岩体进行ScCO2浸泡实验,探究其损伤演化特性;另一方面,研究未进行ScCO2浸泡的煤岩组合体试件的力学特性。然而针对岩体-煤体-岩体(RCR)组合体ScCO2浸泡条件下力学损伤特性及裂隙演化扩展规律的研究较少。为此,笔者通过室内试验与数值模拟,研究不同RCR 组合体在ScCO2浸泡前后力学性能的劣化程度与能量演化规律,并结合声发射系统对试件失稳破坏时的形态和裂隙扩展规律进行研究。

1 CO2 地质封存原理及前景

CO2地质封存作为一种典型的负碳排放技术,将CO2注入到油气田、咸水层或不可采煤层等封闭构造中可实现长时间或永久性的地质封存。煤炭是CO2的天然吸附剂,吸附能力约为CH4的2 倍[25-26],据统计不可采煤层CO2地质封存量可达120×108t[27],通过CO2的竞争吸附不仅可实现其地质封存,还能实现煤层气的高效开采。而当煤层埋藏深度达1 500 m 时,在高温-高压作用下CO2注入煤层后将处于超临界状态,储层结构以“岩-煤-岩”组合体结构型为主,如图1 所示。

图1 组合体结构及CO2 相态Fig.1 Composition structure and CO2 phase diagram

已有研究结果表明[7,28],ScCO2浸泡条件下,煤体0~5 d 内强度劣化损伤较大;而岩体在30 d 以后才逐渐发生损伤,一般在60 d 时达到最大。故CO2注入到深不可采煤层中,可将ScCO2对“岩-煤-岩”组合结构体的损伤作用划分为3 个阶段研究:① 0~7 d,煤体损伤阶段;② 8~60 d,煤体损伤后及岩体损伤阶段;③ 60 d 后,煤岩体损伤后阶段。本文重点针对第1 阶段展开研究,故将试件进行ScCO2浸泡时间定为7 d。

2 RCR 组合体单轴压缩试验方案

2.1 RCR 组合体试件加工分组

试验煤、岩样品均取自同一矿区,煤样为沁水煤田无烟煤,岩样为对应煤系顶底板岩层(泥岩、中粗砂岩和石灰岩)。取样时钻取方向垂直煤岩层理,采用切割机将煤岩样品制备成直径为50 mm,高度分别为10、20、30 mm 的煤样和直径为50 mm,高度分别为35、40、45 mm 的岩石样品。将制作好的单元试件端面打磨,使其平整度在0.05 mm 以内,断面垂直度小于0.25°。RCR 组合体直径为50 mm,高度为100 mm 的标准圆柱试样。为减小试验误差,对制作好的所有RCR 组合体试件进行纵波波速测定,将同一类型RCR 组合体试件波速离散较大的值予以剔除。

将试件依次编号,形式如S10-Y,其中,S 代表砂岩(SH 代表石灰岩,N 代表泥岩),10 表示煤层厚度为10 mm,Y 表示进行了ScCO2浸泡(N 则为未进行ScCO2浸泡),RCR 组合体标准试样如图2 所示。

图2 RCR 组合体标准试样Fig.2 Standard sample of coal-rock combined specimen

分组方案为:

A:砂岩-煤-砂岩(煤厚分别为10、20、30 mm)3 组,每组3 个;

B:泥岩/石灰岩-煤-泥岩/石灰岩2 组,每组3 个;

C:砂岩-煤-砂岩(煤厚分别为10、20、30 mm)3 组,每组3 个;

D:泥 岩/石 灰岩-煤-泥岩/石灰岩2 组,每组3 个。

试验分组方案见表1。

2.2 试验仪器

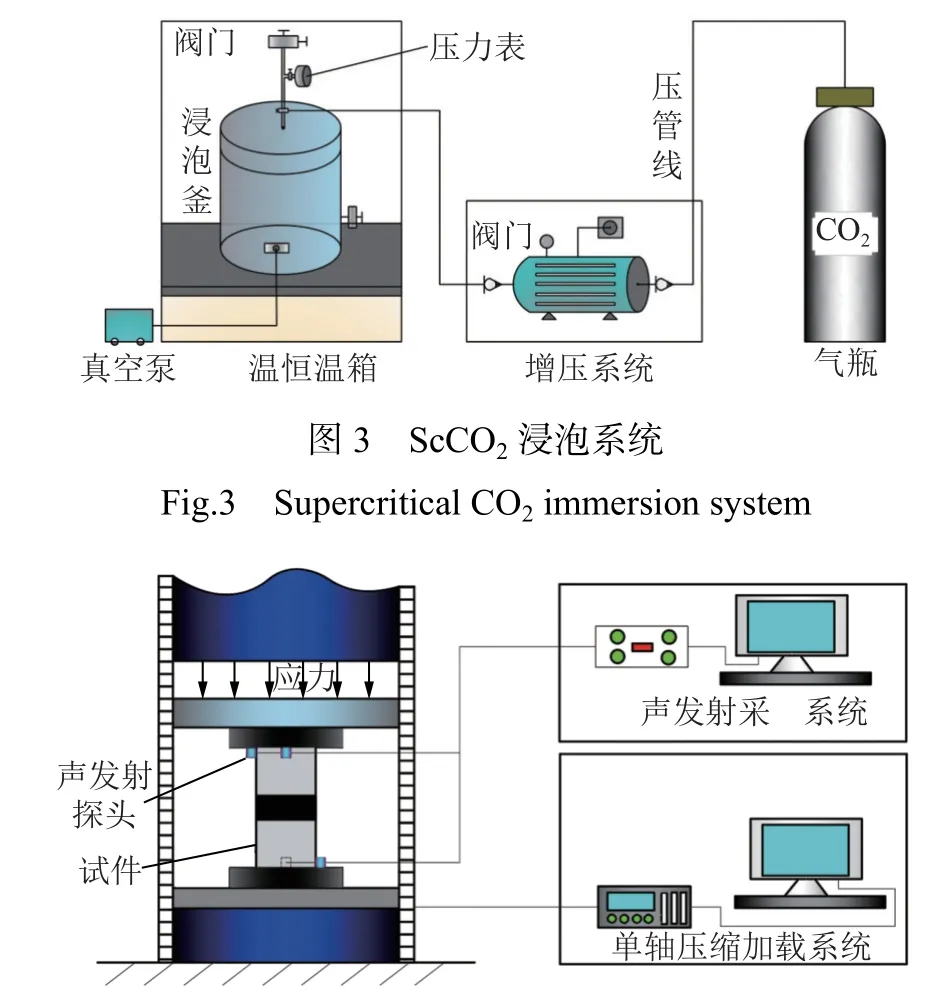

试验采用太原理工大学自主研制的ScCO2浸泡试验系统,如图3 所示。试验测试系统主要包括单轴加载系统及声发射监测系统,如图4 所示。

图4 试验系统Fig.4 Experimental system

试验系统简介如下:

(1)加载系统为TSE105D 型微机控制电液伺服岩石试验系统,实验时采用位移加载控制,加载速率为1.2 mm/min。

(2)声发射监测系统采用北京声华科技生产的SWAE4 型声发射,对RCR 组合体损伤失稳全过程进行实时监测,试验时采用4 个SR105M 型传感器采集声发射信号,声发射探头工作频率设为60~400 kHz。为了减少试件表面弹性波的损失,使声发射探头和试件更好的接触,在探头与试件接触处涂抹凡士林并用胶带固定。每个传感器均配置PAI 型号的前置放大器,试验中声发射测试系统的门槛值设为45 dB,主放设为40 dB,采样频率设为10 mHz。

2.3 试验步骤

(1)将C、D 两组试件置于60 ℃的恒温箱中干燥24 h,取出后放入CO2高压浸泡釜中,启动真空泵,将浸泡釜抽真空后并注入CO2,通过增压泵将釜内增压至8 MPa,然后将浸泡斧放入恒温箱,加热至40 ℃,使CO2处于超临界状态,浸泡7 d。

(2)浸泡结束取出试件后用酒精擦拭试件表面并用保鲜膜包裹,然后逐个开展单轴压缩试验,并通过声发射对试件进行实时监测。

(3)对破坏后的RCR 组合体试件拍照,分析其裂纹扩展规律。

3 RCR 组合体试件力学损伤特性

3.1 抗压强度和弹性模量演化规律

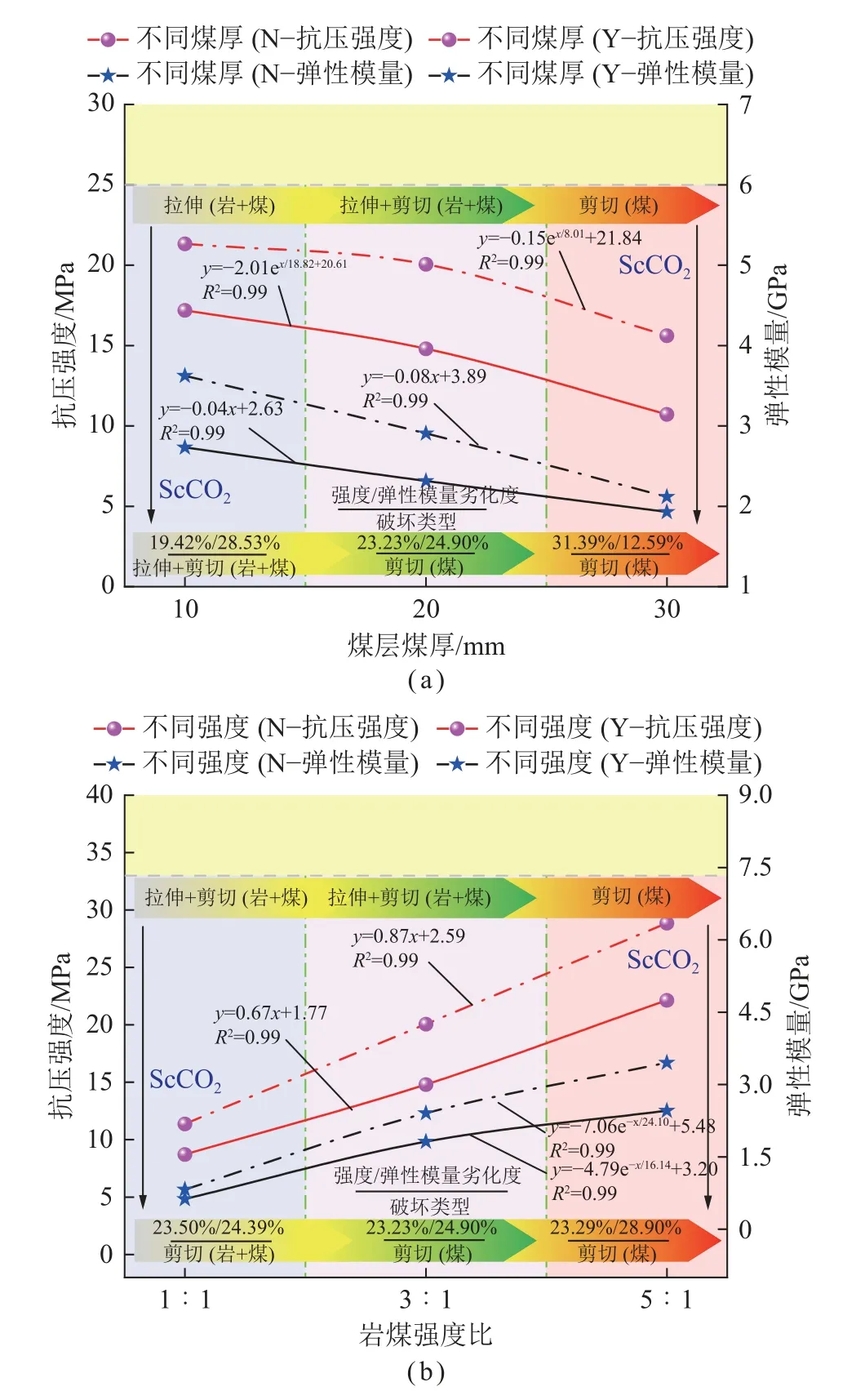

室内试验和模拟所得力学参数见表2,单轴抗压强度、弹性模量随煤厚和岩煤强度比变化的曲线如图5 所示。

图5 RCR 组合体力学参数Fig.5 Mechanical parameters of RCR combinations

从图5 可知,数值模拟与室内试验结果吻合度较高。依据试验与模拟结果,不同煤厚和岩煤强度对RCR 组合体试件抗压强度及弹性模量的影响呈现如下规律:

(1)随煤厚增加,RCR 组合体试件抗压强度和弹性模量逐渐减小。煤体作为组合体试件薄弱载体,其力学强度是组合体试件力学强度的主导因素,故煤层越厚RCR 组合体抗压强度和弹性模量越低。ScCO2浸泡7 d 后煤体力学强度大幅下降,但岩体基本无较大变化,故组合体试件整体趋势变化较小。

(2)随岩煤强度比增加,RCR 组合体试件抗压强度和弹性模量逐渐增大,当岩煤强度比从1∶1 增至5∶1 时,其试件力学强度几乎呈线性增长,其主因是岩-煤-岩结构型的组合体相较于岩-煤和煤-岩更具稳定性,且由于煤厚较小,作为薄弱载体的煤层变形不会引起组合体试件整体的瞬间失稳,故岩煤强度比对RCR 组合体整体力学强度影响较大。

(3) ScCO2未浸泡时,当煤厚从10 mm 增至20 mm时,RCR 组合体试件抗压强度下降较小,但在煤体厚度增大至30 mm 时,其抗压强度显著下降,出现这一现象的主因是煤厚为10 mm 和20 mm 时组合体发生整体破坏,而煤厚为30 mm 时破坏基本只发生在煤体中。值得注意的是,当RCR 组合体试件采用ScCO2浸泡后,随煤厚增加,其组合体试件抗压强度均显著下降,其中煤体强度降幅明显,当煤厚为10 mm 时煤岩均发生破坏,当煤厚为20 mm 时岩体破坏较小,此后,随着煤厚的增加,RCR 组合体强度受煤厚影响较大。

3.2 抗压强度和弹性模量劣化度

试件在水岩作用后力学参数降低程度称为劣化度[29],其在ScCO2作用后的力学参数降低程度也可用劣化度表征,它可以在一定程度上反映试件经历ScCO2作用的损伤程度。其中,T0为ScCO2作用前的力学参数;Ti为ScCO2作用后的力学参数,则试件力学参数的劣化度S可表示为

为进一步分析ScCO2浸泡对RCR 组合体试件力学强度的影响,根据图5 与表2 所得结果,绘制RCR组合体力学特性劣化规律,如图6 所示。

由图6 可知,S10、S20、S30 在ScCO2浸泡后其抗压强度和弹性模量劣化度分别为19.42%、23.23%、31.39%和28.53%、24.90%、12.59%。煤作为一种非均匀分布封闭裂缝的特殊岩体,经过ScCO2的浸泡,其内部有机物会被萃取,使原有封闭裂隙增多并延伸扩展,新裂纹增加和旧裂纹扩展使得裂隙间接触面系数降低,造成接触面滑移阻力降低,煤体表面能开始下降,从而导致煤体抗压强度和弹性模量降低。故RCR 组合体煤层越厚整体力学性能越低,抗压强度随煤厚增加劣化幅度逐渐增大,但由于岩-煤-岩组合体的特殊结构型,弹性模量受整体变形影响,其劣化幅度呈现随煤厚的增加而逐渐降低。

此外,N20、S20、SH20 组合体试件在ScCO2浸泡后其抗压强度和弹性模量劣化度分比为23.50%、23.23%、23.29%和24.39%、24.90%、28.90%,表明在煤层厚度为20 mm 时,抗压强度和弹性模量劣化幅度与岩煤强度比无关联,劣化幅度基本一致。

3.3 单轴压缩应力–应变曲线演化规律

RCR 组合体试件在ScCO2浸泡前后的应力-应变曲线如图7 所示。

图7 RCR 组合体轴向应力-应变曲线Fig.7 Axial stress-strain curves of RCR composite

总体而言,RCR 组合体试件在单轴压缩破坏过程中符合经典岩石力学4 阶段破坏特征,但煤层厚度、岩煤强度比对其应变变形及破坏时间影响较大。

由图7(a)可知,如S10、S20、S30 试件浸泡前应变分别为0.012 5、0.013 1、0.015 5,浸泡后应变分别为0.011 7、 0.010 7、 0.011 8, 分 别 下 降 了6.40%、18.32%、23.87%。可见,未浸泡时,不同煤厚的RCR组合体失稳破坏时的应变变形和时间随煤厚增大而增大。但对于同一煤厚试件,当采用ScCO2浸泡后,其失稳破坏时的应变变形和时间明显变小。这是由于ScCO2对煤体的损伤使得裂隙发育,导致组合体试件更早进入弹性变形阶段,且经历短暂的弹性变形后发生失稳破坏。

由 图7(b)可 知,N20(1∶1)、S20(3∶1)、SH20(5∶1)在浸泡前后失稳破坏时的应变分别为0.013 5、0.013 1、0.013 3 和0.010 0、0.010 7、0.010 9,下降幅度为25.93%、18.32%、18.05%。由此可见,当试件未浸泡时,岩煤强度比对组合体失稳破坏的应变变形和时间影响较为微弱,但采用ScCO2浸泡后,组合体试件失稳破坏的应变变形和时间显著减小。

4 RCR 组合体破坏能量演化规律

4.1 RCR 组合体单轴破坏声发射特征

目前常用的声发射定位算法有最小二乘法[30]、Bayesian 算法[31]、相对定位法[32]、单纯性定位算法[33]及Geiger 定位算法[34]。Geiger 定位法是Gauss-Newton 最小拟合函数的应用之一,适用于小区域地震事件。本文为实验室尺度的煤岩组合体破坏,故采用Geiger 定位算法反演确定声发射事件空间位置。由于RCR 组合体材料的不同,导致其声波波速存在差异,而波速又对于声发射的响应特征至关重要,在进行震源定位时,通常计算方法是通过探头接收相应信号的时间差进行反演,由于材料波速不同从而导致了时间上存在误差。但本文重点通过声发射研究ScCO2作用前后RCR 组合体的最终声发射事件累积情况及裂隙在煤岩界面的扩展情况,又因ScCO2作用7 d 主要为煤体损伤,故着重考虑煤体中声发射源定位的准确性。因此,将波速设置为煤体的传播波速,即2 200 m/s。此外,为了减小监测误差,试验前将声发射探头按照相应的布置方式(图4)置于上下部煤体两侧,然后通过断铅实验进行声发射源定位误差校验,进步保证试验结果的准确性。

基于RFPA3D数值模拟对RCR 组合体单轴压缩破裂时的声发射情况进行模拟,RFPA3D可将表征拉伸破坏和压剪破坏的声发射进行区别分类[35],通过对相应声发射数据导出处理可反演并分类RCR 组合体声发射三维定位图内表征拉伸和剪切破坏的声发射事件。其中,绿色球体代表拉伸破坏和裂隙压密时产生的声发射事件,红色球体代表剪切破坏时产生的声发射事件。

笔者基于声发射(AE)事件数分析RCR 组合体的损伤程度、能量的积聚和释放。以S20 为例,其在单轴压缩过程中AE 时空演化规律与应力-应变曲线关系如图8 所示。不同煤厚和岩煤强度比RCR 组合体在ScCO2浸泡前后失稳破坏时的声发射三维定位如图9 所示。

图8 RCR 组合体声发射时空演化(S20–N)Fig.8 Spatial and temporal evolution diagram of RCR composite AE(S20–N)

图9 不同RCR 组合体浸泡前后破坏时声发射数Fig.9 Number of acoustic emission before and after soaking of different coal-rock combinations

由图8 可知,OA段为试件的裂隙压密阶段,此时AE 事件主要由试件内部原生裂隙闭合和微小裂隙扩展发出的弹性波引起,其AE 事件大部分位于煤体,累计占比可达25%;AB段为弹性变形阶段,该阶段主要为弹性能积累阶段,并未产生明显裂隙,此时AE 事件数增长缓慢,且大部分位于煤体,累计占比达35%;BC段为屈服破坏阶段,此时煤体中产生大量裂隙,并向岩体中扩展,AE 事件数急剧增加,直到到达峰值载荷点C,AE 事件数占比达85%;CD段为破坏后阶段,试件失稳破坏,产生微小裂隙,此时AE 事件数仍有增长,直到完全破坏,AE 事件数占比达100%。

由图9 可知,S10、S20、S30 试件在ScCO2浸泡前后其破坏时AE 事件大部分发生在煤体中,这是由于煤体强度远低于砂岩且自身松散破碎所致。此外,RCR 组合体在单轴压缩时岩石与煤体间存在变形协调过程,这一过程也是吸收能量的过程,变形协调结束时已有部分声发射积聚在煤岩交界处,之后随着载荷达到峰值煤体发生大面积劈裂破坏,释放的动态断裂能导致上部岩体破坏及裂隙延伸扩展,直至能量消耗殆尽时裂隙扩展结束,大量AE 事件积聚在煤岩交界面处并上下贯穿,这也是自煤体产生的裂隙延展到岩体的有力证据。

值得注意的是,对比分析S10-N、S20-N 和S30-N试件的AE 事件分布可知,随煤厚的增大,AE 事件在煤中逐渐增多,在岩体中逐渐减少,并由开始的贯穿煤岩交界面逐渐演变到积聚在煤岩交界面附近。当采用ScCO2浸泡后,煤体损伤劣化,致使AE 事件数较未浸泡时显著下降,且由于煤体弹性应变能变小,失稳破坏时的动态断裂能变小,表现出以下规律:在S10-Y 试件中,AE 事件可伴随裂隙的扩展贯穿煤岩交界面,在S20-Y 试件中大部分AE 事件明显止步于煤岩交界面,只有小部分可穿过煤岩交界面,而在S30-Y 试件中AE 事件集中位于煤体,并不能伴随裂隙扩展延伸到岩体。此外,分析N20、S20、SH20 三个试件声发射事件规律可知,在岩煤强度比为1∶1的N20-N 试件中,由于泥岩质地松软,破坏时煤体与岩体裂隙各自延伸交互扩展,采用ScCO2浸泡后,AE试件略微减少,但煤体与岩体仍呈贯穿破坏;对于岩煤强度比为3∶1 时的S20 试件浸泡前AE 事件由煤体贯穿煤岩交界面,浸泡后集中于煤体和煤岩交界面附近;当岩煤强度比为5∶1 时(试件SH20-N),声发射事件同样大部分位于煤体内,而岩体中少量AE 事件主要是由于原生裂隙的压密和微小裂隙的细微扩展导致。

4.2 RCR 组合体变形破坏能量演化规律

RCR 组合体的变形破坏是由能量驱动引起的一种形态失稳现象,其能量的变化规律及力学强度损伤与试样整体的破坏情况和失稳状态联系密切。故此,本文通过RCR 组合体的能量演化规律表征试件破坏的本质特征和强度变化特性。

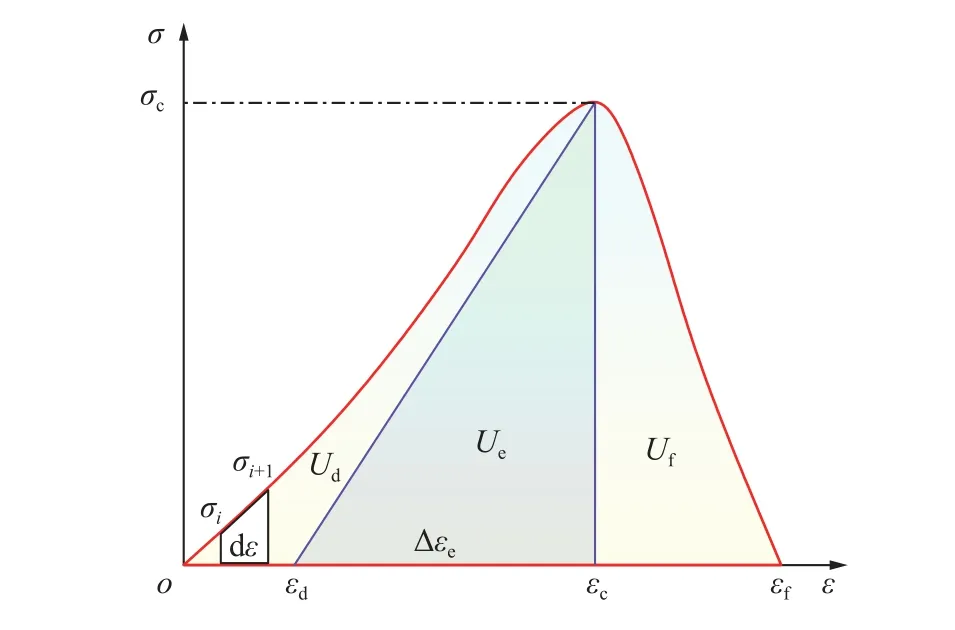

如图10 所示,外界对组合试件所做功之和等于系统输入的总能量U,根据热力学第一定律[36]得

图10 煤岩体单元中能量转化关系Fig.10 Energy transformation relationship in coal and rock mass unit

式中,Ud为组合体自身的耗散能,kJ/m3;Ue为组合体储存的弹性应变能,kJ/m3。

故在单轴压缩过程中外部输入的能量可表示为

式中,σi为应力应变曲线上任一点的应力,kPa;ε为试件所发生应变;εc为峰值应力对应的应变;εe为可恢复应变;E为组合体的弹性模量,kPa;σc为试件峰值强度,kPa。

组合试样破坏后的峰后释放能Uf由应力-应变曲线可得

式中,εf为试件完全破坏时发生的最大应变,即应力-应变曲线的最大应变。

组合体发生承载失效后[37],峰前弹性应变能Ue一部分转化为峰后释放能Uf,一部分转化为盈余能Uy,盈余能大小与煤岩组合体破坏时动力显现强度直接相关。盈余能Uy计算式为

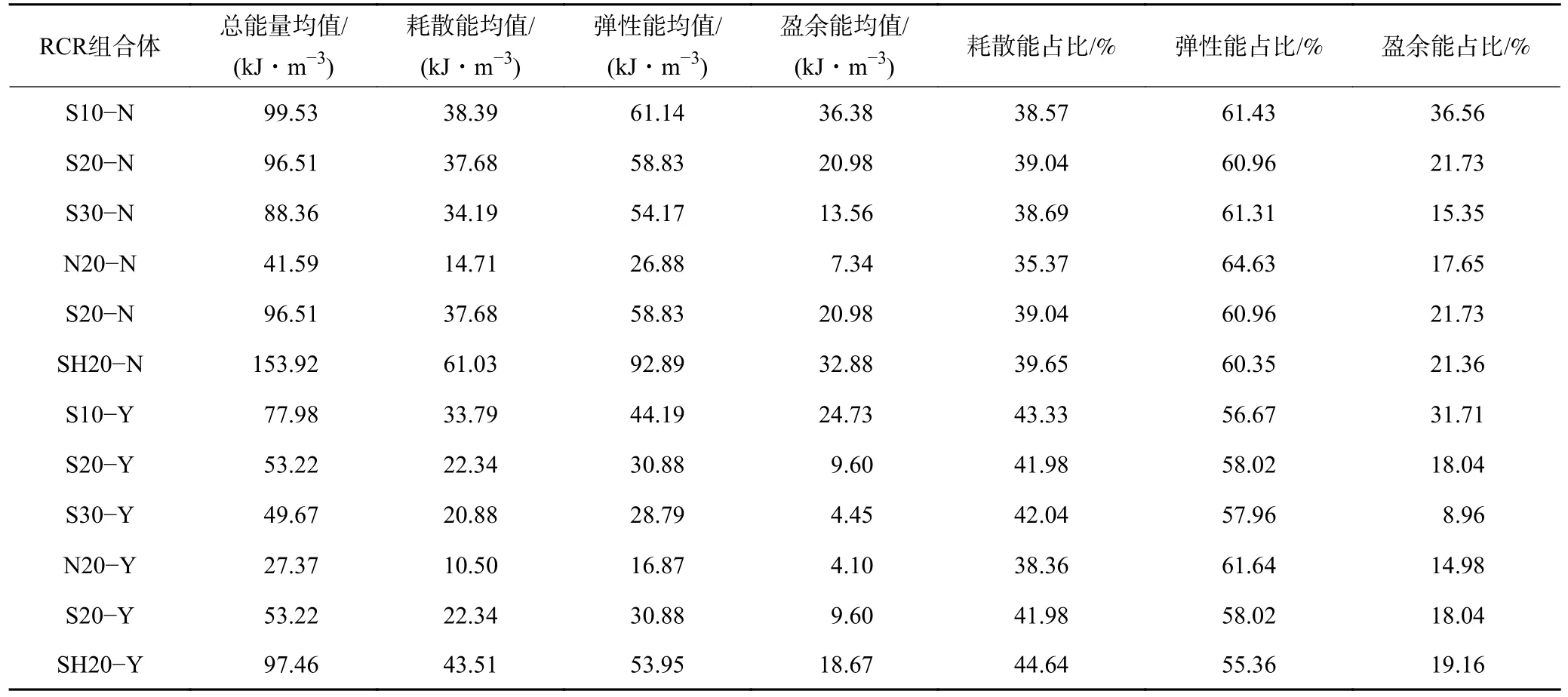

由式(3)~(7)可计算组合体加载过程中各能量,其能量取每组试件平均值,详见表3。

表3 RCR 组合体加载破坏过程能量Table 3 Energy of RCR composite loading failure process

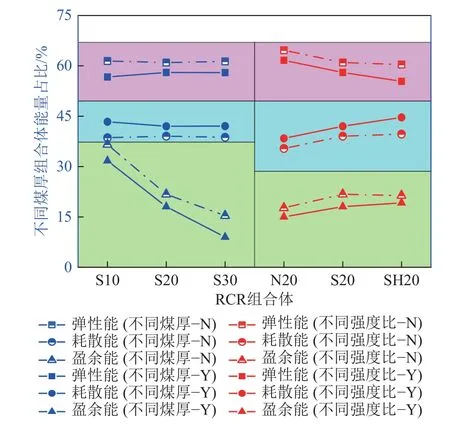

不同煤岩组合体ScCO2浸泡前后耗散能占比、弹性能占比、盈余能占比的变化规律曲线如图11所示。

图11 不同煤岩组合体能量演化曲线Fig.11 Energy evolution curves of different coal-rock assemblage

由表3 和图11 可知,随着煤厚增加,组合体总能量、耗散能、弹性能、盈余能均逐渐降低;随着岩煤强度比增高,组合体总能量、耗散能、弹性能、盈余能均逐渐增大,ScCO2浸泡对不同组合体的各类能量劣化明显。

对比S10、S20、S30 试件可知,ScCO2浸泡前后弹性能和耗散能占比基本在60%和40%左右,说明煤厚与组合体试件弹性能和耗散能占比无线性关系,但ScCO2作用会使弹性能占比降低,耗散能占比升高。此外,盈余能占比随着煤厚的增加逐渐变小,且降幅较大。随着煤厚增加,RCR 组合体内存储的弹性能、耗散能和盈余能均逐渐降低,说明RCR 组合体达到峰值强度发生宏观破坏时所需输入的外界能量逐渐降低,即越来越容易失稳,失稳时的动力强度显现也逐渐降低。

为分析岩煤强度比的影响,以N20、S20、SH20试件为例。由上述结果可知ScCO2浸泡前后弹性能和耗散能占比也均维持在60%和40%左右,随着岩煤强度比增大,弹性能占比略微降低,耗散能占比略微升高,盈余能占比略微增大。ScCO2作用会使弹性能占比降低,耗散能占比升高,这与不同煤厚RCR 组合体规律一致。由于随岩煤强度比增加RCR 组合体内存储的弹性能、耗散能和盈余能均逐渐升高,说明RCR 组合体达到峰值强度发生宏观破坏时所需输入的外界能量逐渐升高,即岩煤强度比越大,RCR 组合体越不易失稳,而失稳时的动力强度显现也越高。

综上分析可知,RCR 组合体失稳态势与煤厚成正比、与岩煤强度比成反比,RCR 组合体破坏时动力显现强度与煤厚成反比、与岩煤强度比成正比;峰值前能量占比与煤厚及岩煤强度比无直接线性关系;ScCO2作用会使RCR 组合体试件弹性能占比降低,耗散能占比升高,盈余能占比降低,分别表征破坏前用于试件内部裂隙压密的能量变大,用于弹性势能积累变小,试件破坏更为完全即破坏形态更为细碎。

5 RCR 组合体裂隙扩展规律及破坏失稳形态

5.1 RCR 组合体数值模拟参数校正

利用RFPA3D软件对不同煤厚及岩煤强度比RCR 组合体试件开展单轴压缩模拟研究,并与单轴压缩试验结果对比分析。RFPA3D数值模拟可将RCR组合体模型转化为平面应变问题来研究,考虑到加载方式及组合体的非均质性,需确定均质度m,通过将模拟结果与室内单轴压缩试验结果不断比对并重复进行模拟试验以矫正参数的选取,最终确定岩体的均质度为3(泥岩、砂岩、石灰岩均质度一致取3),煤体的均质度为2。为准确建立ScCO2作用前后的RCR组合体模型,需对抗压强度、弹性模量、泊松比、内摩擦角、拉压比、残余强度参数不断校正,最终确定细观参数。根据已有研究结果表明[38],损伤后模型细观参数转化关系为

式中,fcs和Es分别为宏观的强度(MPa)和弹性模量(GPa),fcso和Eso分别为细观按Weibull 分布时的强度(MPa)和弹性模量(GPa)。

通过式(8)、(9)得到的煤岩体损伤后细观参数需代入模型重复模拟,直至数值模拟与室内试验测量的抗压强度和弹性模量相近,选取此时的细观参数作为后续数值模拟的参考值。

5.2 RCR 组合体裂隙扩展模拟及声发射演化特征分析

RFPA3D数值模拟RCR 组合体单轴压缩破裂及声发射时空演化如图12 所示,此处以S20-N 为例分析。在图12(b)中以球点大小代表声发射强度大小,蓝色和红色分别代表产生拉伸破坏和压剪破坏时的声发射。

图12 S20-N 单轴压缩破坏裂隙及声发射演化规律Fig.12 S20-N uniaxial compression breaks and AE evolution

由图12 可知,加载初期(Step 10),煤体中产生少许裂隙,且拉伸和压剪破坏并存;当载荷逐渐增大(Step 20),试件裂隙显著增多,声发射也明显增多,此时试件煤体内的压剪破坏快速上升;当 Step 为30 时,产生明显裂缝,且从煤体渐渐延伸至岩体,发生明显的压剪破坏并伴生许多微小裂隙,声发射从无序向有序发展,在主裂隙上出现明显的聚集带;当 Step 为40 时,试件失稳破坏,声发射聚集在主裂隙附近。这表明煤厚20 mm 的RCR 组合体单轴压缩破坏时能量释放以煤体为主并伴随极小部分岩体弹性势能释放,即能量伴随主裂隙在煤体中的扩展并穿过煤岩交界面延伸至部分岩体而进行释放。

5.3 RCR 组合体裂隙扩展与数值模拟对比

图13 为不同RCR 组合体试件的室内实验(其中,破坏形式-1、裂隙素描图-2、声发射模拟图-3、数值模拟破坏形式-4、增加辅助线后的数值模拟破坏形式-5和数值模拟破坏形式切片-6。由于N20 中泥岩和煤弹性模量较近,建模后煤岩体不易区分,故在煤岩交界面处添加了黑色辅助线)。

图13 不同组合体试件破坏形式及声发射模拟Fig.13 Failure forms and AE simulation of different assembly specimens

由图13 可知,随着煤体厚度的增加,RCR 组合体试件失稳破坏时呈现不同的形式,裂隙扩展路径由贯穿整个试件逐渐变为止于煤岩交界面,裂隙剪切角度逐渐减小。此外,对比分析数值模拟与室内实验结果,其破坏形态吻合度较高。

从S10-N 试件破坏形态可知,其首先在煤体中观测到主裂隙,角度接近90°,煤体主裂隙间观测到横向贯通的裂隙带和大角度剪切带,然后煤体中裂隙逐步向煤岩界面扩展,呈现“八”字型拉伸劈裂,并最终贯穿上部岩体。对比数值模拟与室内试验,2 者均呈现“H”型破坏。

S20-N 试件中裂隙同样先于煤体中产生,但由于煤层变厚且受其端面效应影响主裂隙倾角减小,呈70°的剪切破坏,主裂隙附近煤体崩出且较为破碎,除煤体中衍生的次生裂隙外,主裂隙穿越煤岩交界面并在岩体中产生70°的剪切裂缝,这主要是煤体剪切破坏角度较大,剪切错动时直接作用于上部岩体内部,当岩体黏聚力不足以抵消剪切力,导致主裂隙沿岩体进一步延伸产生剪切破坏。模拟破裂形式为煤体中产生多条剪切破坏裂隙,并由主裂隙延伸至岩体产生单裂隙剪切破坏,与实际破裂形式基本相符,较S10-N试件中煤体AE 变得多且集中。

S30-N 试件中煤体呈45°剪切破坏,主裂隙贯穿整个煤体,并产生众多次生裂隙,主裂隙延伸至煤岩交界面的外侧,导致岩体外帮有部分薄片剥落,但岩体本身无明显裂隙产生,产生这种现象的原因是RCR组合体试件受煤体尺寸效应影响,煤体剪切破坏角度变小,破坏时主裂隙产生的剪切错动仅导致岩体外侧片落。

当组合体试件未采用ScCO2浸泡时,随着岩煤强度比的增大,RCR 组合体失稳破坏形式由试件整体充分破坏逐渐转变为只有煤体的单体破坏。在N20-N试件中,由于岩煤强度比接近,试件破坏时煤岩体中裂隙无主次之分,煤体和上部岩体中裂隙几乎同时产生,之后裂隙贯通呈“V”型。此外,通过AE 事件分布可知,不仅在主裂隙附近观测到大量声发射事件数,而且在煤体及上部破裂岩体中同样观测到较多的声发射事件,说明RCR 组合体内部裂隙已发育完全,不再只限于表面的宏观裂隙;对于SH20-N 试件,岩煤强度比5∶1,强度差值大,破坏时自煤体产生的裂隙无法穿越煤岩界面,煤体发生剪切张拉而岩体中并未产生裂隙。

当组合体试件采用ScCO2浸泡处理后,其失稳时破坏形式发生显著改变。如S10-Y 试件中煤体裂隙明显增多,岩体破裂形式呈大角度剪切破坏,但主裂隙仍能贯穿组合体,声发射数较未浸泡前明显下降,且分布较为离散;对于S20-Y 试件,煤体中无明显主裂隙,仅观测到众多微裂隙,碎裂块体小且呈流体状,表现出典型的塑性破坏,煤体作用于岩体的回弹能量不足以使得岩体破裂,只有内部微小裂隙滋生和外侧部分剥落。AE 除集聚于明显裂隙附近外,在煤体各处离散分布;S30-Y 试件中岩体无裂隙及AE,煤体依旧表现为典型的塑性破坏,碎裂煤体呈流体状,AE 集中于煤体中部,于周围扩散环绕且离散分布。

综上分析可得:

(1)随煤层厚度的增加,RCR 组合体裂隙由贯穿试件逐渐止于煤岩界面,破坏形式逐渐由“H”型拉伸劈裂破坏转变为“X”型共轭剪切破坏,主裂隙剪切角由接近90°逐渐趋于45°。当采用ScCO2浸泡处理后,煤体弹性变形时间较为短暂,更多的是塑性破坏,且随着煤层厚度的增加,RCR 组合体裂隙更早止于煤岩界面,破坏形式由大角度剪切破坏逐渐向无明显主裂隙的破碎流体状碎屑转变。

(2)随岩煤强度比的增大,RCR 组合体裂隙由贯穿型逐渐止于试件煤岩交界面,破坏形式由“V”型剪切破坏逐渐转变为只有煤体的剪切破坏,主裂隙剪切角度也逐渐变小。采用ScCO2浸泡处理后,其岩煤强度比越低,RCR 组合体破裂形式越破碎,而岩煤强度比越高,破坏失稳时岩体较为完整,煤体较为破碎。

(3)在未进行ScCO2浸泡时,RCR 组合体破坏时伴随着煤体碎片的崩落和飞溅,并发出巨大声响,尤以岩煤强度比高的SH20-N 试件最为明显;当浸泡处理后,煤体碎屑呈流体状“垮落”,导致RCR 组合体破坏失稳,且无较大声响,这说明ScCO2作用会降低煤体的黏聚力和内部的胶结性能,降低其弹性势能,增加塑性破坏,进而影响整个组合体的破裂形式、力学强度、能量释放和失稳态势及时间。

6 讨论与展望

6.1 讨 论

不同煤厚和岩煤强度比RCR 组合体在ScCO2作用下力学性质及其破坏特征关系如图14 所示。

图14 ScCO2 作用下RCR 组合体力学性质与破坏特征关系Fig.14 Relationship between mechanical properties and damage characteristics of RCR assemblies under the action of ScCO2

由图14(a)可知,在ScCO2作用前后RCR 组合体抗压强度和弹性模量随着煤厚的增加逐渐降低,其与煤厚的拟合优度R2也相对较高。在ScCO2作用后,煤厚10、20、30 mm 时破坏特征形式分别为:由岩煤整体拉伸破坏转向岩体拉伸煤体剪切破坏;由岩体拉伸煤体剪切破坏转向只有煤体的剪切破坏;由煤体整体剪切破坏转向煤体塑性剪切破坏。由图14(b)可知,在ScCO2作用前后RCR 组合体抗压强度和弹性模量随着岩煤强度比的增加逐渐升高,其与岩煤强度比的拟合优度R2也相对较高。在ScCO2作用后,岩煤强度比1∶1、3∶1、5∶1 时破坏特征形式分别为:由岩体拉伸煤体剪切破坏转向岩煤整体剪切破坏;由岩体拉伸煤体剪切破坏转向只有煤体的剪切破坏;由煤体整体剪切破坏转向煤体塑性剪切破坏。

综上所述,ScCO2作用会大幅弱化煤体力学强度,基于本文特定实验条件下研究成果表明,煤层越厚的地层越容易发生失稳,顶底板岩层强度越高的地层越不容易发生失稳,地层失稳破坏时动力显现强度与煤厚成反比、与岩煤强度比成正比。故在满足CO2注入封存量前提的一定区域地层内,应选择顶底板岩层强度较高、煤层厚度较薄的区域地层封存CO2安全性更高。

6.2 展 望

相较于瘦煤,焦煤、贫瘦等低阶煤而言[39],无烟煤作为一种高阶变质煤,其微孔隙发育十分完全,比表面积大,具有更强的储存CO2能力,故就储存CO2能力而言,在深部不可采煤层中无烟煤煤系地层为最优。但与此同时,在相同的有效应力下变质程度越大的煤体受ScCO2作用后,其力学强度劣化程度越大。在无烟煤煤系地层中,盖层岩性不唯一,故选取泥岩、砂岩、石灰岩这3 种典型盖层进行了研究,研究不同类型“岩-煤-岩”类型组合体在ScCO2作用下的力学性能劣化程度、能量演化情况、裂隙扩展和失稳态势。因为,在深部不可采煤层注入CO2后,由于CO2与CH4的竞争吸附,煤体中存储大量Sc 状态的CO2,导致煤体力学特性大幅弱化,引发煤岩破裂,极易导致CO2泄漏,污染地下水资源。此外,由于储层温度和压力的变化、构造运动所引发的突发地质事件(火山、地震等)等也会对煤岩结构体的稳定性产生影响,故对煤岩组合体在ScCO2作用前后的系列研究很有必要。

笔者对ScCO2浸泡7 d(第1 阶段)进行了深入的研究,即煤体为主体损伤阶段,对煤体与岩体共同损伤阶段和完全损伤阶段仍需进行深入的探究。此外,煤层对CO2、CH4竞争吸附时还存在差异性膨胀效应,煤层所处条件为气-液-固多相耦合环境,在多相环境下煤体的损伤也会导致区域应力场变化[6],这些也是实验需要进一步结合考虑并深入研究的方向。

7 结 论

(1) RCR 组合体的抗压强度和弹性模量随煤厚增加而降低,随岩煤强度比增大而升高。ScCO2作用后,随煤厚的增加,RCR 组合体抗压强度劣化幅度逐渐增大,弹性模量劣化幅度逐渐降低;而当岩煤强度比不同时,其抗压强度和弹性模量劣化幅度基本一致,并未呈现较大差异。

(2) ScCO2作用导致RCR 组合体更早进入弹性变形阶段,且经历短暂的弹性变形后发生失稳破坏,其受煤厚影响较大,受岩煤强度比影响较小。

(3) RCR 组合体总能量、耗散能、弹性能、盈余能随煤体厚度增加而逐渐降低,随岩煤强度比的增大而逐渐增大。此外,ScCO2作用会使RCR 组合体弹性能占比降低,耗散能占比升高,盈余能占比降低。

(4)随着煤厚的增加,RCR 组合体破坏形式由“H”型拉伸劈裂破坏转变为“X”型共轭剪切破坏;随着岩煤强度比增大,RCR 组合体试破坏形式由整体的“V”型剪切破坏逐渐转变为只有煤体的剪切破坏,而且ScCO2浸泡会加剧这两种趋势的转变进度。(5) RCR 组合体失稳态势与煤厚成正比、与岩煤强度比成反比,破坏时动力显现强度与煤厚成反比、与岩煤强度比成正比。ScCO2作用会促进煤体发生塑性破坏,其破坏程度与煤厚和岩煤强度比均成正相关关系。