全液压驱动农用机械同步控制联合仿真研究

2023-12-11魏圣坤文勇

魏圣坤 文勇

摘要:为提高农用机械面对偏载启动、负载突变和系统调速时的自适应性,提出一种基于BP-PID控制的全液压驱动农用机械同步控制系统。首先分析该系统液压工作原理,并提出转速控制原理和同步控制策略;其次分析BP神经网络原理并设计BP-PID控制系统;最后运用AMESim和Matlab/Simulink进行建模和联合仿真分析。仿真结果表明:采用BP-PID控制系统相对于PID控制系统,系统偏载启动时,响应速度提高36.4%,系统没有超调量,响应速度更快;负载突变时,系统转速变化量减少32%,系统响应速度提高25%,系统具有更好的鲁棒性;目标转速变化时,系统具有更好的调速性能。

关键词:农用机械;全液压驱动;BP-PID;同步控制;联合仿真

中图分类号:S22: TP273文献标识码:A文章编号:20955553 (2023) 11010207

Research on joint simulation of synchronous control of fully hydraulic driven agricultural machinery

Wei ShengkunWen Yong

(1. School of Intelligent Manufacturing and Automotive Engineering, Luzhou Vocational & Technical College,

Luzhou, 646000, China; 2. Sichuan Beijinda New Materials Co., Ltd., Shifang, 618400, China)

Abstract:In order to improve the adaptability of agricultural machinery in the face of eccentric load start, load mutation, and system speed regulation, an asynchronous control system of fully hydraulic driven agricultural machinery based on BP-PID control is proposed. Firstly, the hydraulic working principle of the system is analyzed, and the speed control principle and synchronous control strategy are analyzed. Secondly, the principle of the BP neural network is analyzed and the BP-PID control system is proposed. Finally, AMESim and Matlab/Simulink are used for modeling and joint simulation analysis. The simulation shows that compared with the PID control system, the response speed of the BP-PID control system is increased by 36.4% when the system is started under eccentric load, the system has no overshoot and the response speed is faster. When the load changes suddenly, the change of system speed is reduced by 32%, and the system response speed is increased by 25%. The system has better robustness. When the target speed changes, the system has better speed regulation performance.

Keywords:agricultural machinery; full hydraulic driven; BP-PID; synchronous control; joint simulation

0引言

隨着“精准农业”的实施,农用机械自动驾驶已经成为实现现代化精准农业的必然选择[1]。农用机械自动驾驶是根据系统提前设定的地图进行作业的一种技术[2],由于土壤环境复杂,容易出现偏载启动、负载突变和系统调速工况,引起车轮转速不同步,导致农用机械偏离设定路线,影响自动驾驶工作效率。因此必须对农用机械进行同步控制,使其具有较好的同步性、鲁棒性和调速性。传统农用机械以机械传动为主[3],采用变速箱进行调速,无法实现无级调速,难以进行同步控制,因此无法满足农用机械自动驾驶需求,为此将液压同步控制系统引入农用机械行走驱动系统。液压系统同步控制被广泛应用于对同步精度要求较高的场景,例如液压支架、防缠导板、矿井无轨列车等[48]。为提高液压系统的同步性,国内外学者将多种算法引入液压同步控制系统[915],有效改善了液压系统同步控制性能。周山旭等[16]研究了水田整平机驱动液压缸模糊PID同步控制仿真系统,有效提高了水田整平机驱动液压缸系统的鲁棒性。陈靖等[17]使用AMESim和Simulink仿真软件对农用机械行走马达液压系统进行同步控制仿真研究,提高了农用机械在行驶过程中转速响应特性和系统鲁棒性。张静等[18]研究了基于均值耦合的多液压缸位置同步控制系统,通过AMESim/Simulink联合仿真验证了与相邻交叉耦合控制策略相比,均值耦合控制策略能更好地解决液压缸的耦合作用及偏载问题,而且同步误差小,调节速度快,系统稳定性高。

基于此,本文针对农用机械提出一种基于BP-PID的全液压驱动农用机型同步控制系统,该系统采用耦合同步控制策略,运用AMESim和Matlab/Simulink建立联合仿真模型,进行联合研究,并分析系统同步性、鲁棒性和调速性。

1全液压驱动农用机械系统控制原理

1.1液压系统工作原理

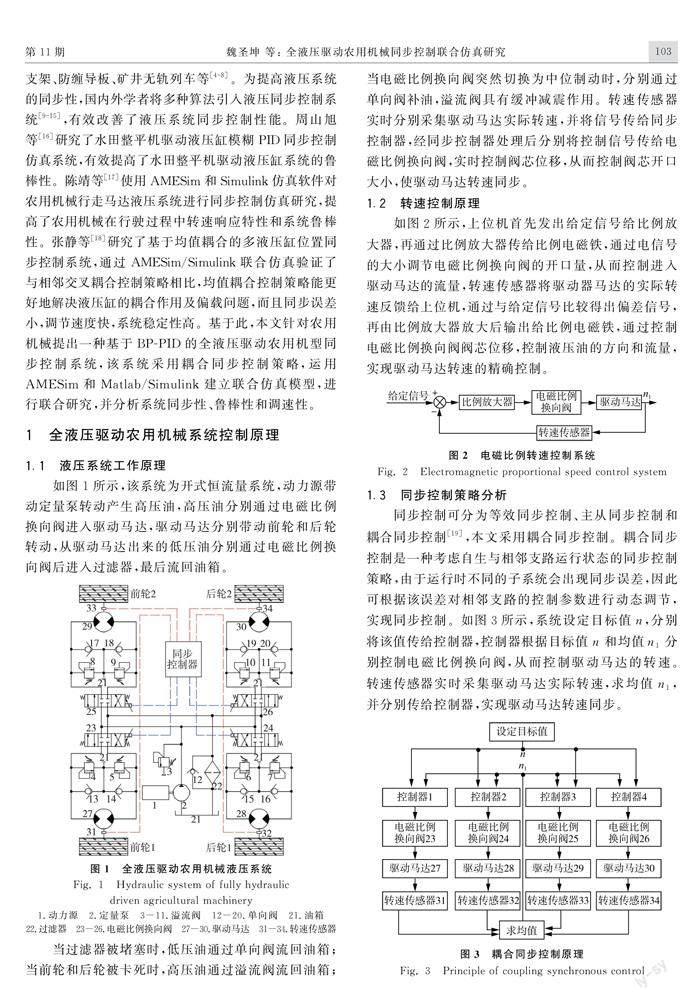

如图1所示,该系统为开式恒流量系统,动力源带动定量泵转动产生高压油,高压油分别通过电磁比例换向阀进入驱动马达,驱动马达分别带动前轮和后轮转动,从驱动马达出来的低压油分别通过电磁比例换向阀后进入过滤器,最后流回油箱。

当过滤器被堵塞时,低压油通过单向阀流回油箱;当前轮和后轮被卡死时,高压油通过溢流阀流回油箱;当电磁比例换向阀突然切换为中位制动时,分别通过单向阀补油,溢流阀具有缓冲减震作用。转速传感器实时分别采集驱动马达实际转速,并将信号传给同步控制器,经同步控制器处理后分别将控制信号传给电磁比例换向阀,实时控制阀芯位移,从而控制阀芯开口大小,使驱动马达转速同步。

1.2转速控制原理

如图2所示,上位机首先发出给定信号给比例放大器,再通过比例放大器传给比例电磁铁,通过电信号的大小调节电磁比例换向阀的开口量,从而控制进入驱动马达的流量,转速传感器将驱动器马达的实际转速反馈给上位机,通过与给定信号比较得出偏差信号,再由比例放大器放大后输出给比例电磁铁,通过控制电磁比例换向阀阀芯位移,控制液压油的方向和流量,实现驱动马达转速的精确控制。

1.3同步控制策略分析

同步控制可分为等效同步控制、主从同步控制和耦合同步控制[19],本文采用耦合同步控制。耦合同步控制是一种考虑自生与相邻支路运行状态的同步控制策略,由于运行时不同的子系统会出现同步误差,因此可根据该误差对相邻支路的控制参数进行动态调节,实现同步控制。如图3所示,系统设定目标值n,分別将该值传给控制器,控制器根据目标值n和均值n1分别控制电磁比例换向阀,从而控制驱动马达的转速。转速传感器实时采集驱动马达实际转速,求均值n1,并分别传给控制器,实现驱动马达转速同步。

2BP神经网络控制原理

2.1BP神经网络原理

BP神经网络具有非线性、映射性和容错性的特点[20],可以将该算法运用到农用机械中,实现农用机械同步控制。BP神经网络包括输入层、隐含层、输出层,内部信号可以在该三层之间进行双向传播。

2.2BP-PID神经网络设计

3系统建模

3.1液压系统建模

电磁比例换向阀可根据输入电信号的大小与使其产生的电磁力成比例,从而调整电信号的数值来获得对应的电磁力,来实时控制电磁比例换向阀阀芯的位置,进而获取相应的压力、方向和流量。由图1全液压驱动农用机械液压系统原理图,可在AMESim中运用HCD库、2D机械库和信号库建立模型。本研究以某全液压驱动农用机械为研究对象,在典型工况下进行仿真,即(1)偏载启动;(2)行驶过程负载突变;(3)以不同转速进行行驶。忽略系统的泄漏,设定液压元件参数如表1所示。

3.2同步控制器建模

在AMESim中设置仿真时间为8s,步长为0.01s,设置完成后进入仿真模式,运行仿真进入Matlab/Simulink,根据图5的BP-PID控制原理可建立分别如图6~图8所示模型,本研究采用解析法整定初始PID参数分别为Kp=0.1,Ki=5.5,Kd=0.3。

4仿真与分析

4.1系统启动特性分析

设定驱动马达目标值为200r/min,运行仿真,在AMESim中经批处理后得到驱动马达的同步转速曲线,如图9所示,系统采用PID控制的驱动马达最大转速为225.6r/min,超调量为12.8%,系统采用BP-PID控制的驱动马达没有超调量。

如图10所示,系统采用PID控制的驱动马达在2.2s达到稳定的目标转速,系统采用BP-PID控制的驱动马达在1.4s达到稳定的目标转速,系统响应速度提高了36.4%。系统偏载启动时,BP-PID控制系统没有超调量,响应速度更快。

4.2系统抗负载突变特性分析

如图11所示,在4s时驱动马达27减少50N·m, 驱动马达28增加25N·m,驱动马达29增加25N·m,驱动马达30增加25N·m。

如图12所示,系统采用PID控制的驱动马达最大转速变化量为12.5r/min,系统采用BP-PID控制的驱动马达最大转速变化量为8.5r/min,转速变化量减少了32%。

如图13所示,系统采用PID控制的驱动马达在1.6s后达到稳定的目标转速,系统采用BP-PID控制的驱动马达在1.2s后达到稳定的目标转速,系统响应速度提高了25%。BP-PID控制系统具有更好的鲁棒性。

4.3系统调速特性分析

如图14所示,当设定目标值为150r/min时,系统采用PID控制的驱动马达最大转速为168.5r/min,超调量为12.3%,系统采用BP-PID控制的驱动马达没有超调量。当设定目标值为250r/min时,系统采用PID控制的驱动马达最大转速为285.6r/min,超调量为14.2%,系统采用BP-PID控制系统驱动马达没有超调量。

如图15所示,目标值为150r/min时,系统采用PID控制的驱动马达在1.5s后达到稳定的目标转速,系统采用BP-PID控制的驱动马达在1.1s后达到稳定的目标转速,系统响应速度提高了26.7%。

如图16所示,目标值为250r/min时,系统采用PID控制的驱动马达在2.5s后达到稳定的目标转速,系统采用BP-PID控制的驱动马达在1.5s后达到稳定的目标转速,系统响应速度提高了40%。BP-PID控制系统具有更好的调速性能。

5結论

1) 本文提出一种全液压驱动农用机械同步控制系统,并分析系统位置控制原理和同步控制策略,分析BP神经网络原理,并设计BP-PID控制系统,对系统进行建模和仿真。

2) 偏载启动时,采用BP-PID控制系统相对于PID控制系统响应速度提高了36.4%,系统没有超调量,响应速度更快;负载突变时,采用BP-PID控制系统相对于PID控制系统转速变化量减少了32%,系统响应速度提高了25%,系统具有更好的鲁棒性;目标转速变化时,采用BP-PID控制系统相对于PID控制系统具有更好的调速性能。

3) 该系统能够有效提高农用机械行走时的同步性、鲁棒性和调速性,为农用机械自动驾驶驱动底盘的驱动设计提供参考。

参考文献

[1]翟卫欣, 王东旭, 陈智博, 等. 无人驾驶农机自主作业路径规划方法[J]. 农业工程学报, 2021, 37(16): 1-7.Zhai Weixin, Wang Dongxu, Chen Zhibo, et al. Autonomous operation path planning method for unmanned agricultural machinery [J]. Transactions of the Chinese Society of Agricultural Engineering, 2021, 37(16): 1-7.

[2]巩朋成, 谭颖, 詹云峰, 等. 一种高精度的无人驾驶农机系统研究[J]. 湖北农业科学, 2020, 59(4): 141-146.Gong Pengcheng, Tan Ying, Zhan Yunfeng, et al. Research on high precision positioning system of unmanned agricultural machinery [J]. Hubei Agricultural Sciences, 2020, 59(4): 141-146.

[3]卢笑宇. 农用机械液压油缸自动化设计系统开发[J]. 南方农机, 2021, 52(17): 77-79.Lu Xiaoyu. Development of automatic design system for hydraulic cylinders of agricultural machinery [J]. China Southern Agricultural Machinery, 2021, 52(17): 77-79.

[4]李家学, 李善军, 张衍林, 等. 山地果园运输机液压驱动系统设计[J]. 安徽农业大学学报, 2021, 48(1): 143-149.Li Jiaxue, Li Shanjun, Zhang Yanlin, et al. Design of hydraulic drive system for mountain orchard transporter [J]. Journal of Anhui Agricultural University, 2021, 48(1): 143-149.

[5]张颖, 赵京鹤. 基于自适应滑模控制的液压支架试验台同步控制特性分析[J]. 机床与液压, 2021, 49(22): 176-179.Zhang Ying, Zhao Jinghe. Synchronizing control characteristics analysis of hydraulic support test-bed based on adaptive sliding mode control [J]. Machine Tool & Hydraulics, 2021, 49(22): 176-179.

[6]高辉, 范秋溦. 防缠导板驱动液压缸同步特性分析与仿真[J]. 冶金自动化, 2021, 45(4): 81-87.Gao Hui, Fan Qiuwei. Analysis and simulation of synchronization characteristics of hydraulic cylinder driven by anti-sticking guide [J]. Metallurgical Industry Automation, 2021, 45(4): 81-87.

[7]董代安, 初石泉, 夏松鸽. 基于AMESim与Simulink联合仿真的矿井无轨列车液压同步控制系统[J]. 煤炭科技, 2020, 41(3): 42-45.Dong Daian, Chu Shiquan, Xia Songge. Hydraulic synchronous control system of mine trackless train based on AMESim and Simulink joint simulation [J]. Coal Science & Technology Magazine, 2020, 41(3): 42-45.

[8]魏列江, 顾青青, 辛钰林, 等. 顶模体系中多缸同步顶升液压控制系统设计[J]. 机床与液压, 2021, 49(11): 65-69.Wei Liejiang, Gu Qingqing, Xin Yulin, et al. Design on hydraulic control system for multi-cylinder synchronous lifting of jack-up formwork system [J]. Machine tool & hydraulics, 2021, 49(11): 65-69.

[9]聶慧远, 李绍铭. 粒子群优化算法优化BP神经网络联合PID模型的烧结自动加水控制[J]. 冶金自动化, 2022, 46(1): 44-53.Nie Huiyuan, Li Shaoming. Optimization of BP neural network combined with PID model based on PSO algorithm auto wetting control of sintering [J]. Metallurgical Industry Automation, 2022, 46(1): 44-53.

[10]周强, 张东民, 王磊, 等. 含双重补偿的液压缸位置同步控制[J]. 液压与气动, 2021, 45(11): 158-164.Zhou Qiang, Zhang Dongmin, Wang Lei, et al. Synchronous control of hydraulic cylinder position with double compensation [J]. Chinese Hydraulics & Pneumatics, 2021, 45(11): 158-164.

[11]赵志鑫, 苏东海. 基于神经网络PID控制的自动装配平台电液位置伺服系统[J]. 机械工程师, 2021(9): 55-56, 59.Zhao Zhixin, Su Donghai. Electro hydraulic position servo system of automatic assembly platform based on neural network PID control [J]. Mechanical Engineer, 2021(9): 55-56, 59.

[12]刘芳华, 张进金, 李欣, 等. 吊舱推进器安装平台的液压同步控制策略[J]. 船舶工程, 2021, 43(5): 105-110.Liu Fanghua, Zhang Jinjin, Li Xin, et al. Hydraulic synchronization control strategy of pod thruster installation platform [J]. Ship Engineering, 2021, 43(5): 105-110.

[13]王超, 邹美兵. 液压油缸同步升降控制[J]. 内燃机与配件, 2021(10): 94-95.Wang Chao, Zou Meibing. Synchronous control of hydraulic cylinder [J]. Internal Combustion Engine & Parts, 2021(10): 94-95.

[14]胡爱闽. 基于AMESim和Simulink的液压升降台同步控制仿真研究[J]. 煤矿机械, 2007(12): 45-47.Hu Aimin. Simulation analysis of synchronization control for hydraulic lift stage based on AMESim/Simulink [J]. Coal Mine Machinery, 2007(12): 45-47.

[15]卞永明, 陈启凡, 杨濛, 等. 基于改进粒子群算法的液压同步提升控制[J]. 机电一体化, 2021, 27(3): 30-36.Bian Yongming, Chen Qifan, Yang Meng, et al. Hydraulic synchronous lifting control based on improved particle swarm algorithm [J]. Mechatronics, 2021, 27(3): 30-36.

[16]周山旭, 罗艳蕾, 杜黎. 水田整平机驱动液压缸模糊PID同步控制仿真设计[J]. 液压气动与密封, 2021, 41(11): 29-32.Zhou Shanxu, Luo Yanlei, Du Li. Fuzzy PID synchronous control simulation design of driving hydraulic cylinder for paddy field leveler [J]. Hydraulics Pneumatics & Seals, 2021, 41(11): 29-32.

[17]陈靖, 罗瑜, 罗艳蕾. 农用机械同步控制系统联合仿真分析[J]. 科学技术与工程, 2020, 20(23): 9362-9366.Chen Jing, Luo Yu, Luo Yanlei. Co-simulation analysis of synchronization control system on agricultural machinery [J]. Science Technology and Engineering, 2020, 20(23): 9362-9366.

[18]张静, 张超勇, 张思涵, 等. 基于均值耦合的多液压缸位置同步控制[J]. 液压与气动, 2021(2): 50-55.Zhang Jing, Zhang Chaoyong, Zhang Sihan, et al. Multi-cylinder position synchronization control based on mean coupling [J]. Chinese Hydraulic & pneumatics, 2021(2): 50-55.

[19]张豫南, 闫猛飞, 房远, 等. 全方位运动车辆变结构耦合同步控制策略研究[J]. 兵器装备工程学报, 2022, 43(6): 116-120, 175.Zhang Yunan, Yan Mengfei, Fang Yuan, et al. Research on variable structure coupled synchronous control strategy for omni-directional moving vehicle [J]. Journal of Ordnance Equipment Engineering, 2022, 43(6): 116-120, 175.

[20]张玲玲. 基于BP神经网络PID控制的风电叶片静力加载系统[J]. 煤炭加工与综合利用, 2021(2): 88-91.Zhang Lingling. The static loading system of wind power blades based on BP neural network PID control [J]. Coal Processing & Comprehensive Utilization, 2021(2): 88-91.