长距离工作面带式输送机应用中部驱动技术的分析研究

2023-12-09马香玲

马香玲

(中煤西安设计工程有限责任公司,陕西 西安 710054)

目前工作面带式输送机多采用阻燃整芯PVG/PVC 型输送带。为了满足长距离工作面输送机安全运行,结合国内PVG/PVC 输送带纵向拉断强度和带速水平,在带式输送机中采用中部驱动系统效果显著,其可大幅度降低输送带张力[1-4],有效地减小了输送带最大点张力,降低了输送带强度和自重,其对选择经济安全的输送带有着重要的意义。

本文结合陕西省黄陵建庄矿业有限公司建北煤矿(5.0 Mt/a)长距离工作面带式输送机设计项目,依据DT Ⅱ(A)带式输送机设计手册,采用卸载式滚筒中部驱动技术,分析带式输送机各特征点张力,得出了中部驱动点位置的计算原则、方法和数学模型,满足了长距离工作面带式输送机输送带的安全系数要求,实现了设备的可靠运行。

1 建北煤矿工作面带式输送机主要设计依据

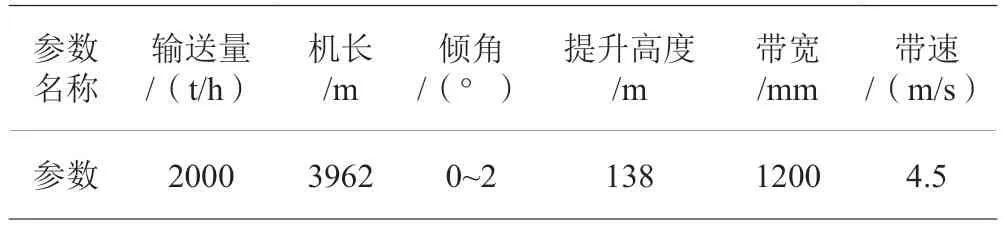

根据矿井开拓要求,建北煤矿工作面长度L=3962 m,倾角δ=0°~2°,工作面峰值输送量Q=2000 t/h,提升高度为H=138 m。

依据输送量2000 t/h 及原煤粒度≤300 mm 要求,设计选用阻燃整芯输送带PVG2500(2500 N/mm)。按照原煤静堆积角α=40°、动堆积角θ=15°、堆积密度ρ=900 t/m3、输送带上物料最大截面积S=0.151 2 m2进行输送机设计选型计算。见表1。

表1 工作面带式输送机主要设计依据

2 中部驱动设计方案

2.1 中部驱动技术

中部驱动与头部单点驱动原理相同,中部卸载式驱动滚筒趋入点和奔离点的输送带张力同样满足欧拉公式[5],即满足驱动滚筒不打滑要求。

滚筒卸载式中部驱动滚筒的输送带趋入点与奔离点的张力差为该滚筒需要输出的圆周驱动力。采用滚筒卸载式中间驱动系统,输送带张力由输送机尾部改向滚筒线性增大至中间驱动滚筒趋入点,再经该滚筒下降至奔离点后,又开始线性增加至下一中部驱动滚筒趋入点[6-7]。如此接力,由各中部驱动分担整机的总圆周驱动力。滚筒卸载式中部驱动正是利用了这一原理,来达到降低输送机输送带最大张力、延长输送距离的目的[5][8][9]。

2.2 设计原则

1)中部驱动点数确定

对于带式输送机,理论上在负载一定的情况下,总圆周驱动力是一定的,滚筒卸载式中间驱动点设置越多,输送带最大张力就降低得越多[5][9]。然而根据煤矿井下工作面的生产要求,工作面需定期更换开采。作为工作面主运输设备的工作面带式输送机需要被定期拆装,为适应此种工况,方便快捷地拆装设备,设计应尽量减少中部驱动点的个数,通常仅布置一个中部驱动点[1]。

2)驱动功率单元确定

由于滚筒卸载式中部驱动是辅助性驱动,应充分考虑发挥头部主驱动装置的作用,考虑带式输送机元部件小型化和通用化,一般各驱动单元取相同。为了简化中间驱动系统,一般滚筒卸载式中间驱动只采用一个驱动滚筒[10-11]进行驱动。

2.3 布置方案

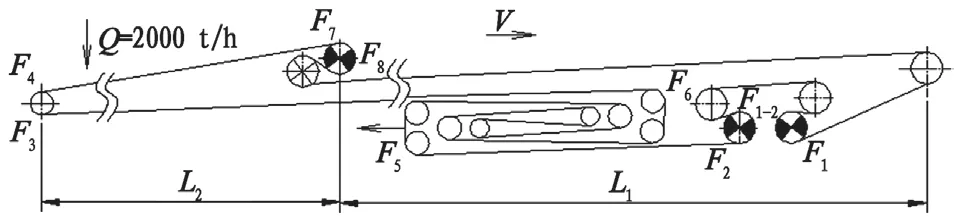

依据中部驱动技术原理和工作面带式输送机设计原则,根据黄陵建北煤矿工作面带式输送机设计参数,设计采用头部集中双滚筒3 个电机驱动+1个中部滚筒双电机驱动方式,功率配比2:1:2,共5套驱动装置。建北煤矿工作面带式输送机头部2:1集中驱动+中部2 套驱动布置简图如图1。

图1 建北煤矿工作面带式输送机中部驱动布置简图

3 中部驱动位置数学模型确定与关键点张力分析

3.1 初定工作面带式输送机基本参数

根据黄陵建北煤矿工作面带式输送机设计依据,初定带式输送机基本参数为:机长L=3962 m,输送量Q=2000 t/h,倾角δ=0°~2°,提升高度H=138 m,带宽B=1.2 m,带速V=4.5 m/s,托辊直径159 mm,上托辊间距1.2 m,下托辊间距3 m,模拟摩擦系数f=0.028。建北煤矿工作面带式输送机主要计算参数见表2。

表2 建北煤矿工作面带式输送机主要计算参数

其中,上分支主要阻力:

下分支主要阻力:

FH2=[(qB+qRU)·f·cosδ-qB·sinδ]·g=0.2 N/m

3.2 圆周驱动力及电机功率计算

1)圆周驱动力计算

圆周驱动力为输送机所有阻力之和[12]。即总阻力包括:主要阻力、附加阻力、特种阻力、提升阻力。

在确定带式输送机设计方案前期,对于大型带式输送机而言,附加阻力和特种阻力对总阻力影响较小,可暂不计入[13]。所以依据式(1)以及表2中主要计算参数,计算总阻力FU=419 162 N。

2)电动机功率计算

式中:PM为驱动功率,kW;K为电机备用系数,取1.2。

依据式(2)计算驱动功率PM=2263 kW。设计采用5 套驱动装置,故单台电机功率为453 kW,选用500 kW 电机。

采用永磁驱动时,驱动转矩;

式中:T为电机驱动转矩,N·m;n为电机转速,55 r/min;PM为电机功率,取453 kW。

经计算T=78 657 N·m,选矿用隔爆型永磁同步变频电动机TBVF-500/60YC,1140 V,额定功率500 kW,额定转矩86 818 N·m,5 台。

3.3 中部驱动位置确定数学模型及计算

1)中部驱动位置确定数学模型

如图1,头部驱动装置的传动滚筒2 奔离点处输送带的初张力为F2,使其先满足传动滚筒2 的欧拉公式 ,即为满足不打滑时最小张力,传动滚筒1趋入点输送带张力为F1。依据等功率分配法,则有

式中:Fe为输送带许用张力,N;F1为头部传动滚筒1 输送带趋入点张力,N;F2为头部传动滚筒2 输送带奔离点张力,N;FU为根据负载计算的总驱动力,即总阻力,N。

在中间驱动装置传动滚筒奔离点的输送带张力F8应满足:

则有L1≤(F1-F8)/FH1(4)

式中:L2为中部传动滚筒中心与头部滚筒中心的距离,m;F8为中部传动滚筒输送带奔离点张力,N;FH1为上分支主要阻力,N/m。

中部驱动装置传动滚筒趋入点输送带张力F7应满足:

式中:F7为中部传动滚筒输送带趋入点张力,N;F4为尾部滚筒输送带奔离点张力,N;L为头部卸载滚筒中心与尾部滚筒中心线的距离,m。

则有L2≥(F4+FH1L-Fe)/FH1(5)

根据式(4)、式(5),中部驱动位置可在以下范围内选取,即确定中部驱动位置的数学模型。

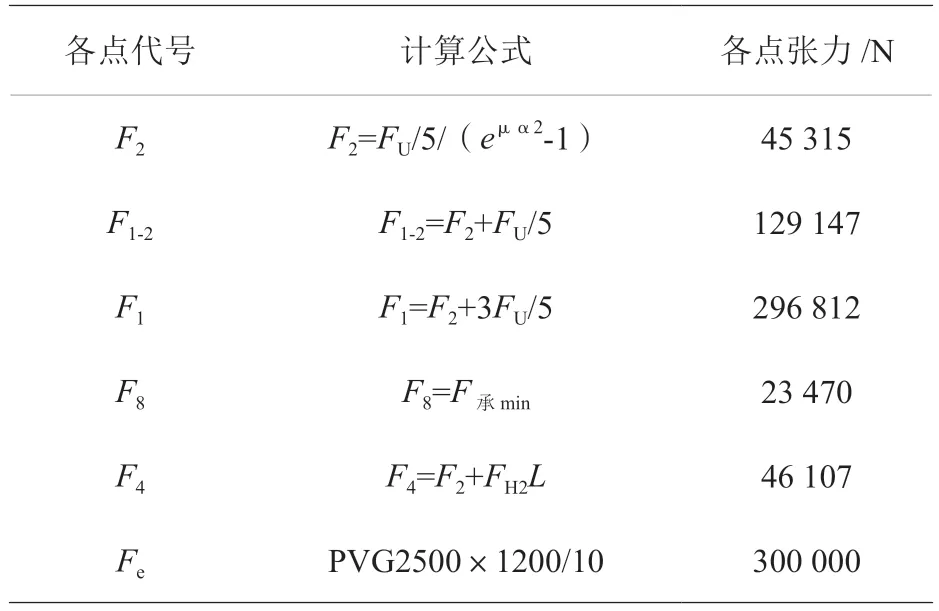

2)各特征点张力及中间驱动位置计算

根据工作面带式输送机设计参数,依据上述式子与中部位置确定的数学模型,计算各特征点张力,计算结果见表3。

表3 各特征点张力

依据各张力点张力数值,根据中部驱动位置计算模型式(6)计算,可得头部滚筒中心与中部传动滚筒中心的距离L1可取范围为1558 m≤L1≤2588 m。

中部驱动装置初步位置依据上述数学模型确定后,具体位置还应考虑工作面输送机线路布置、安装和供电便利等因素。圆周驱动力计入附加阻力和特种阻力,再采用闭环逐点张力详细计算方法计算出各特征点的输送带张力。其中中部传动滚筒奔离点最小张力必须同时满足传动滚筒不打滑条件和输送带承载分支垂度最小张力F承min要求。

建北煤矿工作面带式输送机经详细计算后,逐点计算各特征点张力:

①F1=296 812 N <Fe=300 000 N,满足输送带许用张力要求;②F2=45 315 N;③F1-2=129 147 N;④F3≈F4=47 187 N >F承min=23 470 N,满足输送带垂度最小张力要求;⑤F7=291 953 N <Fe=300 000 N,满足输送带许用张力要求;⑥F8=108 785 N>F承min=23 470 N,满足输送带垂度最小张力要求。

根据以上计算,各张力点均满足输送带垂度最小张力要求和传动滚筒不打滑条件,确定各特征点张力后,根据式(6)计算可得中部驱动位置在距机头1567 m处。此位置为各特征点张力较优的位置。

3.4 关键点张力要求分析

1)目前国内工作面可伸缩带式输送机可用的阻燃整芯PVG 输送带成熟规格为PVG2500 N/mm,计算长距离复杂工作面输送带的许用张力Fe可采用该带强计算。

2)依据负载计算总功率后,先初步确定主驱动和中部驱动的功率配比,且要充分发挥主驱动装置的作用,考虑部件通用化。一般取等功率单元,主驱动功率是单个中部驱动功率的整数倍[10]。以此原则确定主驱动传动滚筒奔离点的最小张力。

3)确定驱动单元数量和电机功率后,依据输送带最大张力不得大于许用张力,中部驱动输送带奔离点最小张力不小于输送带承载分支垂度最小张力要求,依此确定中部驱动的位置。

4 结语

1)在长距离工作面带式输送机中通过增设中间驱动装置,均衡负载,分担总功率,有效降低了输送机最大点张力,从而使最大点张力满足输送带的许用张力,满足长距离工作面带式输送机的阻燃输送带PVG2500 纵向拉断强度运行要求。

2)利用输送带传动原理,确定优先发挥主传动滚筒的驱动力原则,使得中部驱动传动滚筒奔离点满足承载分支垂度最小张力要求,以及满足主传动滚筒和中部传动滚筒趋入点张力小于输送带许用张力,得出了长距离工作面带式输送机的中部驱动位置计算数学模型,为确定类似项目的中部驱动点位置提供参考和借鉴。