赵庄矿U 型煤层气井压裂方案研究与应用

2023-12-09陈鑫

陈 鑫

(晋能控股煤业集团赵庄煤业有限责任公司,山西 长治 046600)

随着矿井地质条件复杂多变,开采难度增加,特别是煤与瓦斯突出矿井成为困扰各类地层资源综合开采的一个重要问题[1-2]。当前高瓦斯矿井通常采用“煤气一体化”的多维开采模式,可实现煤与煤层气资源共采,为矿山资源协同开发奠基[3]。本文主要介绍了赵庄井田ZX-SP-02H 井,将连续油管+分段压裂技术成功应用于矿山煤层气U 型井采气工程,为晋城矿区煤层气开采工程建设与运行提供了宝贵的现场实施与管理经验。

1 U 型井选型及井况

煤层气水平井型的优化设计不仅关系到水平井部署的合理性和科学性,更影响到煤层气水平井储层改造的配套工艺措施。目前煤层气水平井包括多分支水平井、U 型对接水平井、L 型水平井、V 型水平井、U 型对接及多分支复合井型等。U 型对接水平井不受钻井层位、完井方式的影响,井身结构选择余地大。另外,对接水平井因其采用排采直井进行排采,对排采设备及排采工艺技术要求则相对较低。同时,该井型多了一口直井对目标地层的揭露,为水平井井眼提高控制程度多了一个点的数据支撑。

赵庄矿ZX-SP-02 井为一组U 型井,其包括一口远端连通水平井ZX-SP-02H 井以及ZX-SP-02V直井。赵庄井田3#煤层位于山西组下部,上距 K8砂岩平均距离 37.39 m,下距K7 砂岩平均距离7.20 m,层位稳定。3#煤层煤的普氏硬度系数为0.44~0.60,煤层厚度平均4.69 m,煤层埋深介于300~1000 m。受区域构造的影响,煤层在强大的构造应力作用下发生搓揉、挤压、变形,致使煤的结构、构造发生变化,煤层上下分层明显,且具有明显的分层界面。本井及其附近处于瓦斯富集带,瓦斯绝对涌出量为236.85 m3/min,相对瓦斯涌出量为14.82 m3/t,煤层瓦斯压力较大,该井具有瓦斯抽放潜力。ZX-SP-02井深1 626.00 m,水平段长度为827 m。直井ZXSP-02V 在二叠系山西组3#煤层采用洞穴完井,以实ZX-SP-02U 在该处对接。U 型井身结构如图1。

图1 ZX-SP-02U 型井井身结构图

2 压裂设计方案

2.1 连续油管分段压裂技术

依据水动力学原理,可采用连续油管技术,借助喷砂射孔、环空加砂压裂相结合的方式,能够分别实现H 井及V 井分层、分段技术[4]。其中V 井分段压裂技术包括连续油管拖动分段压裂技术等[5]。

2.2 水平井压裂技术

水平井压裂方式就是根据测井资料、储层物性特征、固井质量的好坏等因素,将水平井筒分割成几个段落,然后对各个段落分别进行射孔、压裂。段间距初步设计,分8 段进行分段压裂施工。水平井分段压裂工艺应用比较多的是水力喷射分段压裂技术、桥塞射孔联作分段压裂技术。该技术具有封隔可靠、分段压裂级数多等特点。射孔和压裂的施工程序采用封隔一段、射开一段、压裂一段的方式完成全井段压裂,采用电缆传输方式,桥塞坐封和射孔作业一次性完成。

2.3 定向射孔工艺

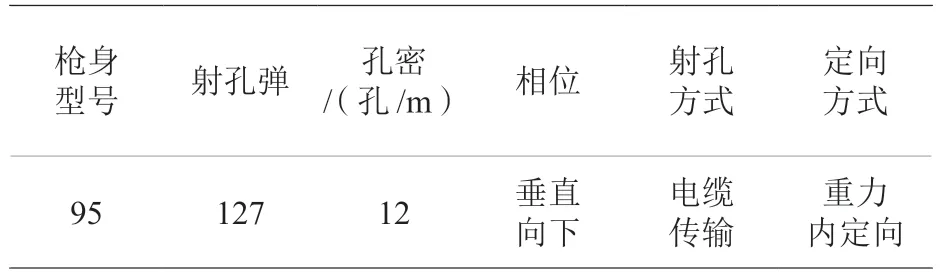

ZX-SP-02 井水平段长度设计拟将水平段分为8段进行射孔和压裂。其中射孔采用水平定向的方式进行射孔。由于ZX-SP-02 井钻孔井眼轨迹位于3#煤层的顶板内,为了确保对3#煤层分段压裂工艺技术的成功实施,射孔必须要求穿透钢套管、水泥环和部分泥岩顶板,保证压裂时裂缝在3#煤层中延伸。因此研究决定采用垂直向下的定向射孔方式进行射孔,保证煤层段压裂施工的成功。水平井射孔定向采用内定向方式进行施工,采用水力泵送电缆传输方式进行射孔。射孔枪选择95 型的射孔枪,配备127 型超深穿透射孔弹,孔密为12 孔/m(表1)。射孔后,取出的射孔器材上检查的射孔弹发射率要求不低于95%,否则将重新定向补孔或射孔。

表1 ZX-SP-02 井定向射孔技术参数一览表

封隔方式采用快速可钻式压裂桥塞封隔压裂井段。本次施工拟采用水力泵送电缆桥塞坐封的方式实现封隔。待所有井段压裂结束后,可采用螺杆钻将桥塞统一钻掉,沟通水平井眼和直井。本井为套管完井,分段压裂工具选用快速可钻式复合压裂桥塞,第一段采用无通道式桥塞,后面7 段采用球笼式桥塞。桥塞下入方式为水力泵送。

射孔和压裂采用电缆传输时施工程序:1)对水平井第一段实施封堵和射孔。采用水力泵送电缆传输方式将快速可钻式压裂桥塞和射孔枪送至水平井段最远端,点火坐封和定向射孔,然后将射孔枪提出井筒。2)采用光套管方式,压裂第一段。3)压裂结束后,再次采用水力泵送电缆传输方式,将桥塞和射孔枪输送到设计位置后点火坐封,对已压开的第一段封隔,对第二段进行定向射孔。重复以上步骤,直至按设计要求完成压裂全井段。压裂结束以后,关井等待压力扩散。

2.4 钻井液类型及性能

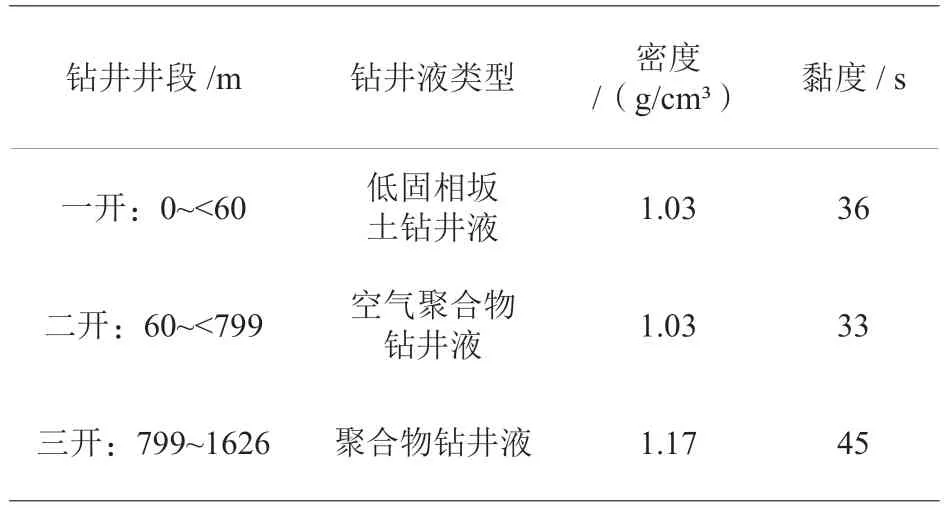

钻井液使用主要考虑钻进过程中对井眼的稳定性,平衡安全高效钻进和储层保护的矛盾,制定合理的钻井液方案。选取钻井液主要依据岩土层类型、钻进施工过程中可能发生井塌、沉砂卡钻等现象。钻井液性能参数见表2。一开钻井主要为表层土地层的钻进,使用低粘补充胶液;二开钻井使用空气锤钻进,包括直井段、定向段;三开钻井主要针对钻井施工过程中易出现的问题进行预防。

表2 ZX-SP-02H 钻井液性能参数表

一开开钻前做好泥浆水化工作,往循环罐打入清水35 m³,用混合漏斗加入土粉2000 kg,HVCMC 50 kg,纯碱50 kg。做好人工开凿方形井,深度1.80 m,准备好开钻。钻进过程中储备生产用水,根据钻井液的损耗情况,使用低粘补充胶液以保证足够的钻井液量。钻进结束,进行大排量循环井底,修整井壁。

二开钻进,直井段60.00~251.00 m 使用空气锤钻进,再往下采用聚合物钻井液钻进。钻井液保证保持低密度固相、携砂、井壁稳定等效果。二开前往循环罐内注入清水20 m³,经混合漏斗加入成分:K-PAM 150 kg,LV-CMC 100 kg, 并 加 入NaOH 100 kg,充分循环溶解,泥饼0.5 mm,pH 值为9,将失水控制在5 mL 以内,改善泥饼质量,增强其润滑性。严格按时监测泥浆性能,分析砂样与返出钻屑,确保配制出能满足井下需要的钻井液体系。钻开煤层后振动筛返出煤屑均为碎片状,井壁和钻井液性能都很稳定。二开完钻后用1 t 土粉和50 kg HV-CMC 配置成黏度为90 s 的封闭液7 m³打入井底,确保了二开下技术套管的顺利。下完后循环钻井液,为固井工作做好准备。

三开钻进中合理制定钻井液施工参数,合理调整钻井液性能。加入防塌润滑剂等提高钻井液的润滑、防卡性能,每次下钻到底后循环钻井液,先小排量顶通水眼建立循环后再逐渐提高排量,使环空保持畅通,钻进过程中加强钻井液液面及返砂监测。

3 压裂现场试验

一开钻进采用Φ374.7 mm 钻头,采用塔式钻具组合,钻进至20.00 m 遇基岩。钻进至60.00 m,一开完钻。下表层下入套管6 根,套管总长58.40 m,下深60.00 m,套管出地高-1.60 m。再固井,注隔离液2.0 m³,注G 级水泥7.0 t,水泥浆量6.0 m³(密度1.85 g/cm³),采用水泥浆替清水2.00 m³。

二开钻井前,往循环罐内注入清水20 m³,经混合漏斗加入K-PAM 150 kg,LV-CMC 100 kg,并加入NaOH 100 kg,充分循环溶解均匀,完钻后用1 t 土粉和50 kg HV-CMC 配置成黏度为90 s 的封闭液7 m³打入井底。钻水泥塞,水泥塞塞面40.00 m,塞厚20.00 m。二开上直段采用空气钻钻进,二开上直段钻进至251.00 m,遇岩层出水,影响钻井进度,增加用钻井液钻进,钻进至井深380.00 m。起钻,直井段电测。使用Φ241.3 mm 钻头导眼段钻进,至井深846.00 m,打水泥塞回填,回填井段385.00~846.00 m,候凝48 h。下钻探钻水泥塞,开始自井深553.00 m 侧钻钻进。井深714.00 m,垂深629.32 m 钻遇3#煤,钻进至井深799.00 m,二开完钻后测多点。下技术套管,技套数据:Φ193.7 mm技术套管72 根,总长796.72 m,下深798.12 m,阻位785.91 m,套管出地高-1.40 m。进行技术套管实施过程,固井作业时注入隔离液3.00 m³,G 级水泥15 t,水泥浆量12.0 m³,水泥浆密度平均1.80 g/cm³,替浆19.40 m³,碰压15 MPa。随后进行套管试压,试压数据:井口清水加压15 MPa,稳压30 min,压降为0 MPa。候凝48 h 后二开完。

进行三开前钻水泥塞。实探塞面位置786.12 m,钻完水泥塞,起钻。钻进至井深1 611.00 m 水平井与直井连通,连通时水平井振动筛泥浆失返2 min,消耗泥浆2.5 m³,泵压下降1 MPa,同时直井返气返水现象明显,连通后继续钻进至井深1 626.00 m。每次结束后,采用扫塞洗井,具体为Φ118 mm 单牙轮钻头+接头(230 mm×210 mm)+Φ73 mmDP×167 mm。 下生产套管,共下入Φ139.7 mm 套管158 根,总长1 607.99 m,下深1 608.39 m,套管出地高-0.40 m。开始环空替清水作业,共替清水230.00 m³,随后下入组合钻具进行通井作业,通井至连通点,无遇阻现象,起钻,并拆卸井口防喷器,安装井口完井。

施工完钻井后,进行水平井完井管柱研究,煤层气U 型对接水平井完井管柱通常采用“浮鞋+套管+浮箍+套管串”的完井管柱结构。这种完井管柱存在诸多问题,如水平井筒下部固井水泥浆顶替效率低、单向阀易失效、固井质量差以及固井水泥浆容易窜至直井洞穴等问题。鉴于上述问题,本次示范工程完井管柱优化为“引鞋+短套管(内置水泥塞)+套管+筛管(短套管)+浮箍+短套管+关井阀+套管串”的完井管柱结构(如图2 所示)。固井水泥浆通过筛管(筛眼螺旋布置)向水平井井口循环,一方面可以提高套管环空顶替效率,另一方面增加了筛管前段缓冲距离,避免固井水泥浆窜至排采直井洞穴。此外,为了增加水平井段套管居中度及下入难度,扶正器采用滚轮扶正器,通过模拟优化扶正器间距为20~30 m。水平井完井管柱示意图如图2。

图2 水平井完井管柱示意图

4 试验效果分析

ZX-SP-02U 型井方案研究实施后,依据不同阶段测试要求,压力计数据提取测试过程分别为:下井阶段及注入测试0~12 h,每10 s 采1 个数据点;压降初期0~3 h,每2 s 采一个数据点;3~8 h,每5 s 采一个数据点;8~20 h,每10 s 采一个数据点;压降后期每20 s 采一个数据点。原地应力测试全过程,每1 s 采1 个数据点。ZX-SP-02U 型井下测试管柱记录如表3。整个测试过程封隔器坐封压力为15.50 MPa。

表3 ZX-SP-02U 型井下测试管柱记录

累计注入时长12 h,关井压降时长1 d,地面最大注入压力1.00 MPa。注入从较低的地面注入压力开始,保证在注入时间内,最大注入压力低于煤层破裂压力。在维持排量相对稳定的情况下,持续注入12 h 后,井下关井测试井底压力恢复情况。根据ZX-SP-02 井3#煤层测试的数据资料分析出的煤层渗透率值为2.31 md。通过ZX-SP-02 井3#煤层资料的渗透率与该地区同煤层进行比较,得出渗透率属于正常范围,储层压力为3.53 MPa,压力梯度值为4.61×10-3MPa/m。现场压裂实践表明,定向射孔+分段压裂工艺施工结果由于滑套及连续油管压裂方式;采用大排量(8 m3/min 左右)、大砂量、中砂比(携砂液平均砂比 15%左右)的大规模水力压裂方式适合赵庄井田的煤储层增产改造。

5 结论

本井属于煤层气远端连通水平井,完井方法为套管完井(不固井),采用连续油管+分段压裂工具进行分段压裂。该项技术在试验井的现场得到了成功应用,全井井身质量及固井质量符合设计要求,将水平段轨迹控制在3#煤层顶界以上0~2 m 的范围内,水平段长800 多米,分8 段进行压裂,成功实现了煤层与井筒之间的有效沟通。试验证明该技术穿透能力和定向效果较理想,对晋城矿区的地面煤层气开发具有良好的借鉴意义。