高品质RDX 的抗压性能研究❋

2023-12-09陈世雄芮久后刘大斌

陈世雄 钱 华 芮久后 刘大斌

①南京理工大学化学与化工学院(江苏南京,210094)

②北京理工大学爆炸科学与技术国家重点实验室(北京,100081)

0 引言

随着现代战争对弹药战场生存能力的要求不断提高,低易损弹药的需求日益增加。 为实现弹药低易损化,需要降低装药的感度。 其中,改善单质炸药的晶体品质、减少晶体缺陷成为重要的技术途径之一[1]。 因此,各国在改善黑索今(RDX)晶体品质方面开展了大量研究[2-3],成功制备出高品质RDX(简称H-RDX)[4-5]。 研究表明,H-RDX 颗粒密实,晶体缺陷少,表面光滑,具有低机械感度和低冲击波感度的特点[3,6]。 H-RDX 应用于熔铸炸药和浇注炸药,颗粒完整性得到很好的保持,也证实了H-RDX 低冲击波感度的优势[7-8]。 然而,压装药的压药过程可能会破坏H-RDX 颗粒的完整性,导致H-RDX 失去原有的安全性能优势。 因此,需开展H-RDX 的抗压性能研究。

基于粉末材料压制过程中颗粒间的相互力学作用,压缩刚度法将炸药压制过程分为3 个阶段:初始流动填隙重排阶段、中间互相挤压破碎阶段和后期压实阶段[9-10]。 本文中,根据该原理重点考察了HRDX 在压制过程中第二阶段的破碎情况,以及由此带来的感度变化,为H-RDX 在压装高聚物黏结炸药(PBX)中的应用提供技术支持。

1 试验部分

1.1 试验设计

首先,控制压药压力(简称压力),分别对HRDX、普通RDX、H-RDX 造型粉、普通RDX 造型粉、单个H-RDX 颗粒和单个普通RDX 颗粒在钢模中进行压制。 然后,用适当的方法分散药柱,获得压制后的RDX 颗粒。 随后,利用扫描电镜(SEM)对比分析压制前、后RDX 的形貌,并对是否碎裂进行定性分析。 同时,使用激光粒度仪测试压制前、后RDX 的粒度分布变化。 最后,测试压制前、后RDX 的机械感度和冲击波感度,并与碎裂程度进行关联。

1.2 原料及样品制备

H-RDX,70 ~100 目和10 ~40 目,密度1.798 g/cm3,中国兵器工业集团第375 厂;普通RDX,70~100 目和10 ~40 目,密度1.781 g/cm3,甘肃银光化学工业集团有限公司;氟橡胶,FKM DS2603,山东华夏神舟新材料有限公司;乙酸乙酯、硬脂酸,分析纯;三醋酸纤维树脂片,厚度0.193 mm。

按照质量比m(RDX)∶m(黏结剂)∶m(钝感剂) =94.5∶5.0∶0.5,采用溶液水悬浮法制备HRDX 基造型粉和普通RDX 基造型粉[6,11]。 采用不同压力将70 ~100 目的RDX 及造型粉压制成ϕ10 mm 和ϕ25 mm 的白品(纯RDX)药柱和高聚物黏结炸药(PBX)药柱。 将10 ~40 目的单个RDX 颗粒用石蜡包覆后,采用不同压力压制成ϕ10 mm 的单个RDX 颗粒/石蜡药柱,以测试无颗粒间挤压状况的单个RDX 颗粒的耐压压力(压制过程中使得RDX颗粒不碎裂的最大压力)。

1.3 压后RDX 颗粒的获取方法

设计了不同的分散方法,以获得具有较好分散性的压后RDX 颗粒。

白品药柱使用机械分散法:将白品药柱在饱和RDX 水溶液中浸泡并掰开成小块;再用玻璃棒轻轻搅拌,将RDX 分散成颗粒状;最后,抽滤、烘干和过70 目筛,获得完全分散的RDX 颗粒。

PBX 药柱采用GJB 772A—1997[12]方法107.1中的溶剂萃取法进行分散:用RDX 的乙酸乙酯饱和溶液浸泡PBX 药柱,并轻轻搅拌分散;然后,用乙酸乙酯饱和溶液洗涤2 次;最终,烘干滤杯中的剩余物并过70 目筛,获得压后的RDX 颗粒。

对于单个RDX 颗粒/石蜡药柱:首先,经过加热融化,初步去除药柱中的石蜡;然后,通过萃取法进一步去除RDX 表层的石蜡,得到比较纯净的压后RDX 颗粒。

1.4 测试方法

分别采用Quanta FEG250 扫描电镜和Mastersize 3000 激光粒度仪对样品的形貌和粒度分布进行表征。 采用《关于危险货物运输的建议书试验和标准手册》[13]试验3(a)(ⅱ)和试验3(b)(ⅰ)的方法测试撞击感度和摩擦感度。 采用GJB 772A—1997[12]方法605.1 卡片式隔板的试验条件和二分法[14]测试样品的冲击波感度:以N片隔板时3 发中至少有1 发爆炸、(N +10)片隔板时3 发全部不爆炸为判据,用二分法缩小至10 片隔板时出现稳定的相反结果,则冲击波临界起爆隔板数量

2 结果与讨论

2.1 H-RDX 的抗压性能

2.1.1 压力对H-RDX 形貌的影响

图1 为用SEM表征的经0、40、200 MPa和320 MPa 压力压制后的RDX 颗粒,从而探究不同压力下H-RDX 和普通RDX 的碎裂特性。

图1 不同压力压制后H-RDX 和普通RDX 的形貌Fig.1 Morphology of H-RDX and conventional RDX under different pressures

由图1 可见,H-RDX 原料晶体呈规则多面体状,表面平整。 40 MPa 压制后的H-RDX 颗粒边缘有凹陷和断裂痕迹,已经发生碎裂。 200 MPa 压制后的H-RDX 颗粒断面上有层纹和凸起或凹陷,碎裂加剧。 320 MPa 压制后的H-RDX 颗粒已完全碎裂,碎裂颗粒形态不规则,断面上片层堆叠,有即将脱落的小颗粒,边缘呈锯齿状。

普通RDX 原料是形状不规则的颗粒,表面局部有凹坑或凸起。 40 MPa 压力下,普通RDX 颗粒形状大多保持完整,但边缘出现裂纹,说明已经损伤。压力为200 MPa 时,普通RDX 几乎完全碎裂,大部分呈片状,断裂线条明显。 320 MPa 压力下,普通RDX 已完全碎裂,碎粒有锥角且断面纹理清晰。

综上所述,40 MPa 压力已经引起了H-RDX 和普通RDX 颗粒的损伤和碎裂;随着压力增加,晶体完整度降低,碎裂程度加剧。

2.1.2 压力对H-RDX 颗粒粒径的影响

为进一步定量研究压力对H-RDX 在颗粒集合体中碎裂程度的影响规律,采用激光粒度仪测试了不同压力压制后颗粒的粒径分布,结果见图2。

图2 不同压力压制后RDX 的粒径分布Fig.2 Particle size distribution of RDX after compression under different pressures

由图2 可知:与未压制相比,经过40 MPa 以上压力压制后,H-RDX 颗粒粒径小于60 μm(远小于原料D10粒径127 μm)分布明显增加;普通RDX 颗粒粒径小于90 μm(远小于原料D10粒径162 μm)分布也明显增加。小粒径颗粒数量的大幅增加意味着H-RDX 和普通RDX 已经碎裂,这与形貌观察结果吻合。 这些小粒径颗粒是RDX 晶体颗粒碎裂产生的,称该小粒径范围为碎裂区。

虽然经不同压力压制后的RDX 颗粒尺寸分布和组成相似,但仍然可以从碎裂区曲线中观察到一些细微的差异。

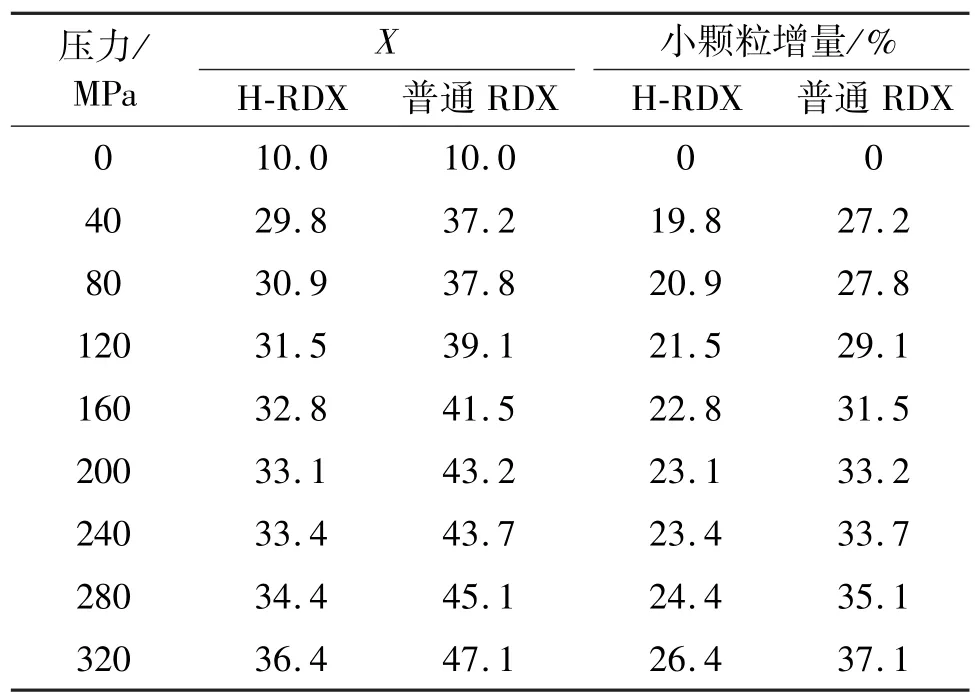

为了更细致地研究碎裂程度,设计了一种基于小颗粒增量的碎裂增量表达方法。 假定粒径小于压制前RDX 晶体D10的颗粒为小颗粒。 压制前,小颗粒的累积体积分布为10%;压制后的小颗粒累积体积分布为X%。 则碎裂小颗粒的增量为(X-10)%,以小颗粒的增量来评估碎裂程度。 根据该方法绘制不同压力压制的H-RDX 和普通RDX 的累积体积分布-粒径曲线,在Y轴累积体积分布为10%处绘制垂线与0 MPa 曲线相交,然后通过该交点绘制X轴垂线,与不同曲线相交,如图3 所示。 最后,读取压制前D10粒径的颗粒对应的压后颗粒的累积体积分布X%,计算各个压力压制后的RDX 小颗粒增量。见表1。

表1 不同压力压制后的RDX 小颗粒增量Tab.1 Increment of small RDX particles under different pressures

图3 不同压力压制后RDX 颗粒的累积体积分布Fig.3 Cumulative volume distribution of RDX after compression under different pressures

由表1 可知,40 MPa 压力已经引起了H-RDX和普通RDX 颗粒的损伤和碎裂。 在超过40 MPa 的相同压力下,H-RDX 碎裂小颗粒的数量比普通RDX降低了25%以上,表明H-RDX 比普通RDX 更难被压碎,所以H-RDX 在颗粒集合体中的抗压性能更好。 可能是由于H-RDX 内部缺陷较少,颗粒密实度高,凝聚强度更高。此外,随着压力的增加,小颗粒增量变大,碎裂程度加剧,但增幅变小。

2.2 单个H-RDX 颗粒的抗压性能

选取40 MPa 和400 MPa 压力分别压制了3 组粒径相近的单个H-RDX 颗粒/石蜡药柱和单个普通RDX 颗粒/石蜡药柱;然后,分离获取压后RDX 颗粒;最后,利用SEM 观察压后RDX 颗粒的形貌。 典型的1 组结果如图4 所示。 需要说明的是,使用SEM 表征需要进行喷金处理,且拍照过程的强辐射会损伤RDX 颗粒。 所以,SEM 扫描后的RDX 颗粒不能再次用于制备药柱。 因此,对单个RDX 颗粒的压前形貌不再表征,而是结合图1 中H-RDX 和普通RDX 原料形貌特征进行判断。

图4 H-RDX 颗粒和普通RDX 颗粒经不同压力压制后的形貌Fig.4 Morphology of the H-RDX particle and the conventional RDX particle after compression under different pressures

观察图4(a)可知,经40 MPa 和400 MPa 压制后,单个H-RDX 颗粒呈规则多面体状,表面无明显裂纹或碎裂特征。 需要说明的是,400 MPa 压制后的H-RDX 右下角凸起是原始颗粒就存在的,并非碎裂引起。 单个普通RDX 颗粒经40 MPa 压制后,表面存在局部碎裂;经400 MPa 压制后,出现明显碎裂纹理和贯穿性裂纹。 可见,单个H-RDX 颗粒可耐400 MPa 压力而不碎,而单个普通RDX 颗粒只需40 MPa 压力就会损伤。 纳米压痕法测得RDX 的屈服应力为465 MPa[15],与本研究方法对于H-RDX 颗粒的测试结果吻合,可能是因为作为纳米压痕法样品的RDX 大单晶是高质量的RDX 单晶体,属于HRDX 的一种。 纳米压痕法无法表征单个普通RDX颗粒的耐压强度,本研究方法却可以对普通RDX 颗粒进行表征。 因此,该石蜡传力并表征压后形貌的方法有望成为纳米压痕法在表征单个含能颗粒强度方面的有益补充。

总之,单个H-RDX颗粒的抗压性能比单个普通RDX 颗粒更好,且单个H-RDX颗粒的耐压压力比H-RDX 在颗粒集合体中的耐压压力更高。

2.3 H-RDX 造型粉颗粒的抗压性能

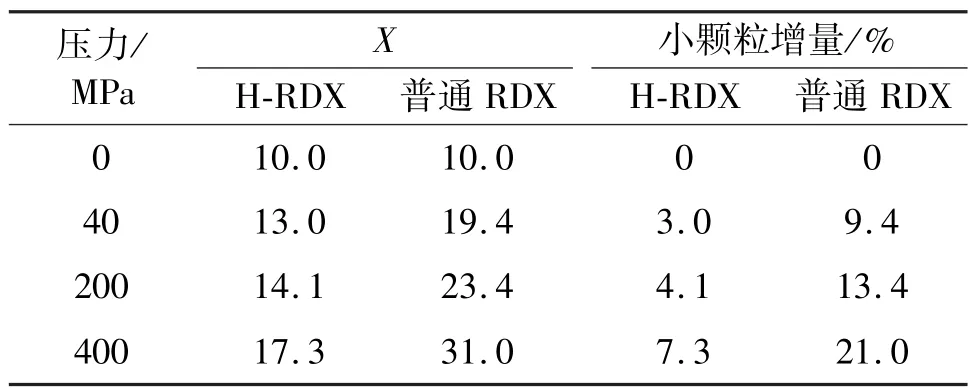

采用40、200 MPa 和400 MPa 压力分别对RDX造型粉进行压制。 然后,通过SEM 和激光粒度仪对压制前、后的颗粒形貌和尺寸进行表征。 发现RDX造型粉的碎裂规律与RDX 一致;但由于是定性表征,无法与RDX 的碎裂程度进行对比,故不再赘述。为量化碎裂程度,根据粒径分布数据,利用碎裂增量表达方法绘制了不同压力压制后造型粉中H-RDX和普通RDX 的累积体积分布-粒径曲线,如图5 所示。 通过读取未经压制(0 MPa)的造型粉中RDX晶体D10粒径对应的压后RDX 颗粒的累积体积分布X%,可以得出RDX 小颗粒增量,结果见表2。

表2 不同压力下造型粉中RDX 小颗粒的增量Tab.2 Increment of small RDX particles in molding powder at different pressures

图5 显示,未经压制的造型粉中,RDX 颗粒累积体积分布曲线在原料曲线上方,表明包覆造型后RDX 粒径明显变小。 可能是由于水悬浮法制备造型粉过程中的机械搅拌和重结晶造成的。 结合表2可知,造型粉中,H-RDX 和普通RDX 在40 MPa 以上压力下产生了RDX 小颗粒,且随着压力增加,小颗粒数量增加,碎裂程度加剧。 在相同压力下,造型粉中H-RDX 碎裂小颗粒的数量比普通RDX 降低了65%以上,说明H-RDX 造型粉的抗压性能远高于普通RDX 造型粉。 此外,与表1 相比,经过压制后,造型粉中H-RDX 的碎裂程度比白品H-RDX 要明显下降。 在40 MPa 的压力下,降低了16.8%,降幅高达85%;在200 MPa 压力下,降低了19.0%,降幅达到82%。 这说明黏合剂在H-RDX 的压制过程中具有润滑作用、缓冲吸能作用和互相黏附的骨架作用,从而提高了H-RDX 造型粉的抗压性能。

综上所述,H-RDX 相较于普通RDX 总是具有更高的抗压性能,并且经过黏合剂包覆造型后,抗压性能得到了进一步提高。

2.4 H-RDX 压制后的感度变化规律

2.4.1 机械感度

根据《关于危险货物运输的建议书试验和标准手册》[13]中试验3(a)(ⅱ)和试验3(b)(ⅰ)的方法分别测试了H-RDX、普通RDX 经不同压力压制后的临界撞击能量Ec,i和压制前、后的临界摩擦力Fc。 结果如表3 和表4 所示。

表3 H-RDX 和普通RDX 经不同压力压制后的临界撞击能量Tab.3 Ec,i of H-RDX and conventional RDX after compression under different pressures

表4 H-RDX 和普通RDX 在压制前、后的临界摩擦力Tab.4 Fc of H-RDX and conventional RDX before and after compression

根据表3 可知,压制后的H-RDX 和普通RDX的临界撞击能量比压制前分别增加了2.5 J 和5.0 J,表明撞击感度下降。 多项研究表明,硝胺类含能晶体的粒径越小,越难形成活性中心,进而越难形成优先点火的起爆点,导致撞击感度越低[16]。压制过程中,晶体结构一般从内部缺陷等脆弱处开始受到破坏,使得RDX 粒径变小,内部缺陷减少,颗粒更密实,减少了颗粒内部的应力集中和能量积聚,从而降低了撞击感度。 同时,在40 ~320 MPa 的压力范围内,H-RDX 的临界撞击能量都是15.0 J,撞击感度完全相同;普通RDX 的的临界撞击能量都是10.0 J,撞击感度也完全相同。 这一结果表明,压力的增加对撞击感度影响不明显,可能是由于碎裂后RDX颗粒的粒径分布相近所致。 然而,相比普通RDX,H-RDX 具有更高的密度和更少的缺陷,即使经过压碎处理,H-RDX 的撞击感度仍然比普通RDX 低,这表明H-RDX 具有更优异的撞击感度性能。

由表4 可知,H-RDX 和普通RDX 经过压制后的临界摩擦力均比压制前低。 这是由于颗粒碎裂后形成了较多的棱角,增加了摩擦系数,使得热能积累更快,导致炸药颗粒局部的升温更大,引发进一步反应。 压制后,H-RDX 的临界摩擦力比普通RDX 提高了25%,可能是因为H-RDX 碎裂小颗粒数量较普通RDX 少26%,从而降低了摩擦系数,进而导致摩擦感度降低。

在压制前,H-RDX 的撞击感度比普通RDX 低,这与采用特性落高法测得的撞击感度结果一致[6];H-RDX 的摩擦感度与普通RDX 相同。 在压制后,H-RDX 的撞击感度与摩擦感度均比普通RDX 低。因此,经过压制后,H-RDX 比普通RDX 具有更低的机械感度,保持住了低机械感度的优势。 这可能是由于H-RDX 内部缺陷或空穴更少,晶体更加致密,在受到机械刺激时更难产生热点所致。

2.4.2 冲击波感度

为进一步研究压力对H-RDX 冲击波感度的影响,测试了ϕ25 mm 的H-RDX 的原料(0 MPa)、白品药柱(100 MPa)和造型粉压装PBX 药柱(200 MPa)的冲击波感度,并与普通RDX 的原料(0 MPa)及造型粉压装PBX 药柱(200 MPa)进行对比,结果如表5 和图6 所示。 表5 中,GL50为隔板厚度。

表5 H-RDX 在压制前、后的冲击波感度Tab.5 Shock wave sensitivity of H-RDX before andafter compression

由表5可知:与H-RDX原料相比,H-RDX白品药柱压制后,隔板厚度增加16%;而H-RDX 造型粉压制后,隔板厚度却降低29%。 压后H-RDX 的冲击波感度增加,是因为颗粒碎裂会产生更多缺陷和孔隙,增加了药柱内部的缺陷,更容易形成热点。 但是,使用包覆材料(如FKM DS2603)可以在H-RDX表面形成保护性薄膜,降低碎裂小颗粒的数量,从而减少热点形成,使H-RDX 基PBX 药柱的冲击波感度大幅降低。 观察图6 可知,H-RDX 的冲击波感度比普通RDX 低,且将造型粉压装成PBX 药柱后仍能保持低冲击波感度的优势。 这可能是因为HRDX 晶界和孔隙更少,冲击波感度更低,同时抗压性能更好,压药过程损伤小,进而有利于降低压装PBX 药柱的冲击波感度。

2.5 讨论

H-RDX 的压制是一个复杂的过程。 单个HRDX 颗粒在压制时,可以承受较高的压力而不碎裂,得益于颗粒内部缺陷少,更加致密。 H-RDX 在颗粒集合体中压制成药柱时,40 MPa 压力下就出现了明显碎裂,比单个H-RDX 颗粒的耐受压力大幅降低。 这是由于颗粒间相互作用,硬对硬接触,挤压破碎;随着压力增大,药柱体积变小,密度增大,HRDX 颗粒碎裂程度加剧;但是加剧速度变缓,正好与压缩刚度法的第二阶段和第三阶段吻合[9]。 HRDX 经包覆造型再压制时,首先,黏结剂降低了HRDX 颗粒间的硬对硬接触,促进了颗粒的滑动和重排;其次,黏结剂在一定压力下会互相融合、黏附,形成网状立体骨架,分担来自压杆的压力,对内部颗粒形成保护作用,因此碎裂程度明显下降。 H-RDX 经过压制后,颗粒碎裂,粒度明显减小,从而达到撞击感度降低的效果。 但是碎裂的颗粒产生了锯齿状边缘和凹凸不平的表面,引起了颗粒间摩擦系数增大,导致了升温更快,摩擦感度升高。 正是这种碎裂带来的药柱内部缺陷增加,使得热点更容易形成,导致了冲击波感度升高。 但H-RDX 经过包覆后,压制时碎裂程度明显下降,且药柱内黏结剂形成骨架,起到分散和吸收冲击波能量的作用,因此,可以有效降低冲击波感度。

3 结论

1)40 MPa 压力已经引起了H-RDX、普通RDX、H-RDX 造型粉和普通RDX 造型粉的损伤和碎裂。压力越大,颗粒碎裂程度越严重。

2)H-RDX 的抗压性能比普通RDX 更优异:单个H-RDX 颗粒可抗400 MPa 压力不碎裂,而单个普通RDX 颗粒在40 MPa 压力下已经损伤;H-RDX 及H-RDX 造型粉在颗粒集合体中的碎裂程度分别低于普通RDX 25%和65%以上。

3)包覆可以有效提高RDX 的抗压性能。 HRDX 经黏合剂FKM DS2603 包覆后,抗压性能大幅提升,碎裂程度下降约80%,PBX 药柱冲击波感度可降低约30%。

4)压制使得H-RDX 白品药柱的摩擦感度和冲击波感度升高,撞击感度降低。 但经过压制后,HRDX 依旧比普通RDX 具有更低的机械感度;HRDX 造型粉压成PBX 后也比普通RDX 基PBX 冲击波感度更低。 因此,虽然超过40 MPa 压力的压药过程会破坏H-RDX 和普通RDX 颗粒的完整性,但H-RDX 凭借更好的抗压性能,保持了安全性能上的优势。

5)基于粒径累积体积分布原理提出的碎裂增量表达方法能有效量化含能晶体颗粒碎裂程度;提出的石蜡传力并表征压后形貌的方法可作为评估单个含能颗粒强度的有效手段。