堆场移动单机位置检测系统综合优化

2023-12-09王雄

王雄

(国能黄骅港务有限责任公司,河北沧州 061113)

0 引言

港口堆场移动单机主要包括取料机、堆料机、堆取料机等。典型的港口堆取料机结构主要由斗轮机构、回转机构、俯仰结构、行走机构、输送机构等部分组成[1]。以黄骅港务公司生产一部(下称该部)堆场取料机为例,其位置检测系统的作用是用来采集并计算取料机各动作机构位置数据,主要包括行走位置数据、回转和俯仰角度数据等。在取料机未进行智能化改造前,取料机的作业方式为手动操作。取料机行走、回转和俯仰等动作通过司机室人工操作,取料机定位及单机之间防碰撞主要靠肉眼识别,对位置数据的精确程度要求不是很高。为了提高堆取料机的装卸效率、作业精准性和工作稳定性,越来越多的港口开始研究和实施自动化控制系统[2]。2020年,黄骅港务公司自主实现了“翻-堆-取-装”全流程全自动作业。取料机自动作业工艺主要包括自动移垛、对垛、取料、换层和自动归零。自动作业归根结底还是要控制单机的行走、回转、俯仰速度和到达的目标位置,因此一套准确可靠的位置信息是自动作业的基础[3]。此外,基于堆场单机位置数据开发的单机之间防碰撞保护系统,保证了单机之间的安全距离,大幅降低发生碰撞事故的风险。这些功能的实现都需要单机位置检测非常准确,若单机位置检测系统不稳定,轻则导致检测数据不准确,单机定位出现偏差;重则可能会导致单机与单机防碰撞保护失效,增加了严重的机损事故风险。因此,保障位置检测系统的安全稳定有很强的现实意义。

1 移动单机位置检测系统优化背景及目标

1.1 移动单机位置检测系统优化背景

该部取料机位置检测装置主要包括安装在行走机构、回转机构和俯仰机构的绝对值编码器和北斗卫星定位装置。随着北斗卫星导航系统的建设,北斗在港口定位导航的应用条件也逐渐成熟[4]。编码器和北斗卫星定位均可以计算出取料机的行走位置、回转角度和俯仰角度。但两种定位装置均有各自不足:编码器测量数据固定,不易发生波动,抗干扰能力强,但长时间运行后会出现偏差。以行走机构编码器为例,单机行走轮周长约为2 m,单机在轨道上做长距离行走,行走编码器旋转圈数可达数十圈甚至数百圈。由于安装编码器的行走轮与钢轨偶尔接触不牢固,可能导致行走轮出现打滑现象或编码器与输出轴连接处发生微小滑动,编码器输出数据会产生微小误差。单机在日常工作中,需要长时间、长距离地进行行走动作,行走编码器的误差会逐渐增大,甚至能达到十几米[5]。北斗卫星定位装置稳定性好,数据准确,但北斗数据尤其是俯仰角度数据易发生波动,不适合俯仰机构的精确定位。

1.2 移动单机位置检测系统优化目标

通过对移动单机位置检测装置优化,实现编码器状态的实时监测、偏差校正及故障报警。并实现单机两种定位装置的智能切换。提高了堆场移动单机位置检测系统的稳定性,降低了设备故障率及事故风险。

2 单机位置检测系统优化具体措施

2.1 以太网编码器的应用与双编码器的搭配使用

2.1.1 以太网编码器的应用

2015年以来,黄骅港务对单机编码器进行更新换代,选用了大量性能更优良、调试更方便、数据更精确的以太网编码器。与传统的编码器相比,以太网编码器只需1根电源线和1根通信线(光纤或网线)与交换机连接后即可实现数据传输应用。以太网编码器调试便捷,且精度可根据设备具体需求进行设置,从而满足不同的定位要求。

2.1.2 双编码器的搭配使用

以该部R1取料机为例,该取料机建于2017年,为额定流量为6000 t/h的全天候自动作业斗轮取料机。该取料机设计之初就在行走、俯仰、回转3个需要位置检测的机构上分别安装了2个绝对值编码器。以俯仰机构为例,左右2个编码器同时工作,实时进行通信状态监测并计算两个编码器数据偏差。PLC内部计算左右编码器数据平均值用在俯仰控制程序中。当一侧编码器通信出现故障时,PLC自动将俯仰角度数据从2个编码器平均数切换至通信正常编码器数据,并发出故障提示;当2个编码器通信均正常但数据偏差超过设置阈值,PLC自动判断并触发编码器偏差大故障,同时禁止俯仰机构动作,保证俯仰机构安全,待2个编码器数据重新校准后恢复正常。回转机构和行走机构编码器系统均按照此种模式进行安装并工作。

双编码器的搭配使用,可以将编码器通信中断故障概率大幅度降低,同时使用平均数据比单一数据更加精确。而且2个编码器数据实时对比、校验,也能降低单个编码器应用时数据漂移的风险,大幅提高了编码器测量系统的稳定性与数据准确性。

2.2 编码器状态在线监测与编码器的定点智能修正

2.2.1 编码器通信状态在线监测功能的实现

以太网编码器通信中断时,测量结果会锁定至某一错误数据,测量数据与实际位置会出现严重偏差,如不及时触发报警停机,单机可能会因为数据异常而导致动作异常,进而可能会发生严重的机损事故。因此,对以太网编码器通信状态进行监测并产生报警停机很有必要。

不同的PLC有不同的模块状态监测的方式,以罗克韦尔1756-L73为例,该PLC程序内可使用GSV指令对硬件状态值进行读取,进而对各硬件的工作状态进行判断。

以该部R1取料机回转编码器为例,该取料机程序中用GSV指令对回转机构安装的2个以太网编码器状态值进行读取,发现正常运行状态值为“16384”,进而用读取到的各编码器状态值与16384进行比较,判断编码器的通信状态,如图1所示。

图1 回转编码器状态监测功能程序

当回转机构2个编码器通信状态同时出现异常时,操作界面上会及时进行报警,并触发设备停机,必须及时修复后方可恢复作业,保证回转机构安全;当其中一个编码器通信状态出现异常,而另一个编码器通信正常且数据稳定时,操作界面会发出报警,但不立即触发停机,作业时操作人员需对回转数据进行监护,并及时联系修复。

2.2.2 编码器的定点智能修正

编码器在运行一段时间后,计算数据与实际数值或多或少会产生一定偏差。根据编码器实际运行状况,需要对计算结果进行适当修正,以满足设备正常需求。通过安装在固定位置的校正装置定点修正编码器,可以实现编码器的无需人工干预的智能修正,且无需安装很多修正点。以俯仰编码器为例,在俯仰上下急停保护开关的基础上,新增零位检测开关,触发此开关时,臂架为水平位置,即俯仰角度为0°。当零位检测开关触发时,俯仰编码器数据为LuffData,此时真实俯仰角度为0°。

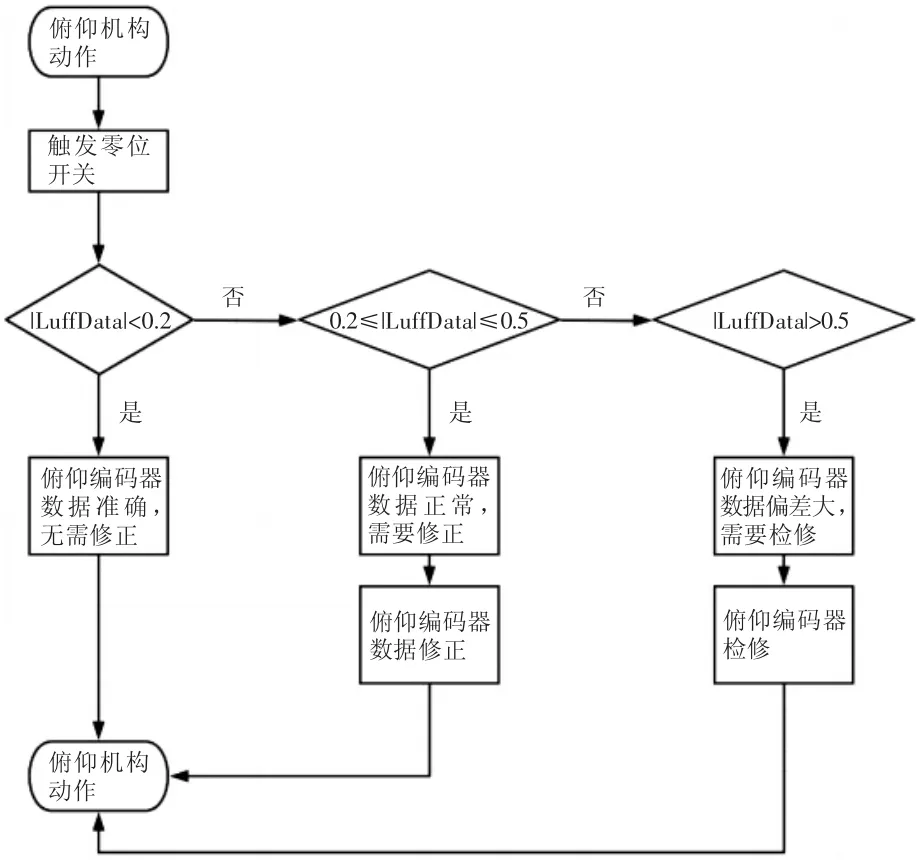

若|LuffData|≤0.2,则认为俯仰编码器数据准确,不进行修正;若0.2<|LuffData|<0.5,则认为俯仰编码器数据在正常范围内,但需要进行修正;若|LuffData|≥0.5,则认为俯仰编码器偏差较大,不能直接进行修正,必须停机进行检查。具体流程如图2所示。

图2 俯仰编码器定点智能修正流程图

回转编码器修正方式与俯仰编码器类似,在固定角度安装定点检测装置即可实现此功能。

2.3 编码器与北斗卫星定位的综合优化

2.3.1 编码器与北斗数据实时对比该部堆场移动单机上安装有编码器和北斗卫星定位2种位置检测装置。单机程序中共有2套来源不同的位置数据。以回转角度数据为例,用编码器数据与北斗定位数据实时做差,并利用该偏差来分析2个数据是否在正常区间内,当偏差大于设定数值且持续设定时间后,触发“编码器与北斗偏差过大”故障报警,同时触发回转机构停机,降低由于数据偏差造成回转机构异常动作进而导致机损事故的风险,进一步分析具体是哪一组数据出现的问题,从而排除故障。具体功能程序如图3所示。

2.3.2 编码器与北斗数据自主切换

利用现有的编码器和北斗数据,在人机界面上编制“定位系统状态”界面,界面分别显示单机北斗卫星定位的通信状态、各机构位置数据、各机构定位控制数据来源(编码器或者北斗数据)等,并能实现编码器与北斗定位数据自主切换功能,具体界面如图4所示。

图4 定位系统状态界面

当取料机某一机构编码器出现故障无法正常使用时,可以直接在界面上点击操作按钮,将位置数据来源切换至北斗卫星定位,在最短的时间内恢复正常;待编码器修复后即可用相同的方式切换至编码器数据。将影响生产的时间降低到最少,大幅提高了生产效率。

3 结语

本文重点阐述了国能黄骅港务公司生产一部结合堆取料机智能化改造后定位系统高要求的背景,通过不同的措施对无人化堆取料机位置检测系统进行优化,实现了编码器工作状态实时监测、编码器数据智能修正和编码器与北斗定位互相检验、自主修正等功能,提高了堆场单机位置检测系统的安全稳定,提高了位置数据的稳定,保证了自动作业的顺利进行。