一种卷烟辅料智能化配盘方法

2023-12-08张绍雪郭光根

张绍雪,李 丹,郭光根

(红云红河烟草(集团)有限责任公司昆明卷烟厂,昆明 650231)

现代物流系统是以满足顾客的需求为核心,以网络技术为手段,以信息系统为依托,对物品进行“订单处理、生产加工、仓储配送”等物流活动的集成化运作系统。物流柔性化是指在进行物流系统设计时,通过对物流活动的功能模块和流程的柔性化,使得物流系统能够在复杂、多变的外部环境下,快速地作出反应,实现物流运作过程的高度柔性,提高企业的竞争力。近年来,随着烟草企业在卷烟生产环节朝着碎片化、柔性化转变,烟草物流服务不仅要更加灵活,烟草物流系统还要迅速应对这些变化[1-3]。其中,辅料配盘环节是烟草行业物流中实现柔性生产的关键环节。卷烟辅料是卷烟生产各环节中不可或缺的物料,其本身具有种类繁多、来源不同、包装不统一和单件物料外包装身份信息不规范等特点,在长久以来的卷烟生产加工中,辅料配盘仅以外观完好与稳定为依据,人工参与程度较高,并未关注托盘实际使用效率,进而影响着辅料高架库利用率,导致整个物流过程中物流成本较高。所以亟需建立一种卷烟辅料智能化配盘方法,提高托盘使用效率及辅料高架库利用率。

1 研究思路

传统的辅料配盘方式主要从2 个方面进行考核,一是外观完好性,二是配盘稳定性。外观完好性是指辅料实托盘外形完好、整齐,配盘稳定性是指辅料实托盘能在运输过程中保持形态稳定。随着智能化物流的发展,传统制造业也越来越注重信息化、智能化建设,对于提高效率、降低成本提出了更高的要求,就烟草工业来说为了提升高架立库空间利用率,降低辅料托盘的仓储运作成本,减少人力投入,就必须对辅料配盘进行优化,最大限度地使用托盘存储空间,提高托盘使用效率。因此,本文提出一种新的卷烟辅料智能化配盘模型,并采用粒子群优化算法对模型进行最优化求解,得出最优的辅料配盘及摆放状态。

2 相关概念

2.1 配盘优化模型

假设共有m种辅料,需要码放n个托盘,要使配盘时所使用的托盘数量最少,即求n个托盘的利用率之和最大,基于此建立如下配盘优化模型。

式中:Nij表示托盘j上辅料i的数量,Vi表示辅料i的体积;Lj、Wj、Hj表示托盘j的长和宽,以及托盘上允许摆放的最大货物高度,此处默认所有托盘尺寸都一样。

2.2 约束条件

卷烟纸、内衬纸、小盒外包装尺寸(长×宽×高)必须小于1 200 mm×1 000 mm×1 750 mm,可通过高架库外型检测。最小单元(以辅料标准托盘为最小单元)数量根据车间配盘需求与高架库上架要求共同评估制定。同一种规格的辅料在不同的机型上使用,摆放规则根据有机型要求的制定统一规则。要求混合配盘的辅料,若是同一供应商供应的,厂家可直接按配比混配打板。

约束条件1:托盘上货物的总体积不能超过托盘的最大容积。

约束条件2:托盘上所有货物高度不超过托盘允许码放的最大高度(单位:mm)。

约束条件3:托盘上摆放的货物重量不能超过托盘的最大承载重量。托盘最大载荷为Weightj,辅料i的单件重量为Wikg。

约束条件4:托盘上的货物摆放不能超出托盘(即长和宽都在托盘范围内)。

每一层货物的长和宽分别为该层所摆放的所有货物的长之和、宽之和。表示托盘j上摆放的第k层货物的宽度,rj表示托盘j最多能够摆放r层,k表示摆放的货物层数表示托盘j上摆放的第k层货物的长度。

2.3 目标函数

基于上层优化中求解出的托盘上辅料的种类和数量后,需要对辅料在托盘上摆放的位置及姿态进行求解,在该过程中需要保证配盘的稳定性最好。假设所有辅料的重心都在其几何中心上,所有辅料密度均匀,Gij(Xij,Yij,Zij)表示辅料i在托盘j上的重心位置坐标,Gj(Xj,Yj,Zj)表示托盘j的重心位置坐标,因此,建立如下所示的目标函数

2.4 粒子群优化算法

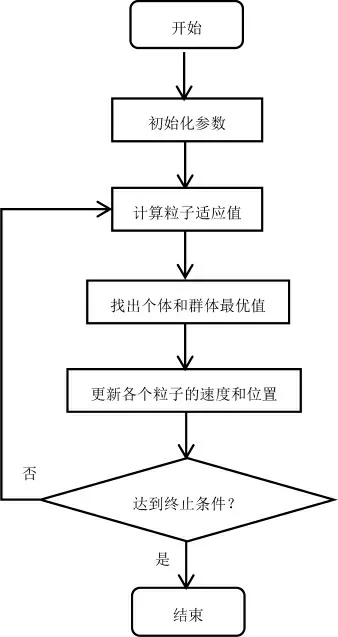

粒子群优化算法来源于对鸟类觅食行为的研究,鸟群通过集体信息交换找到最佳目标地。在粒子群优化算法中,每个优化问题的解被视为一个“粒子”,每个粒子在搜索空间种搜索,初始化时是一群随机的粒子,通过迭代来更新自身速度和位置,其中速度表示粒子移动的快慢,位置表示粒子移动的方向。每次迭代,粒子按照2 个极值进行更新,一个是粒子自己找到的最优解,称为个体极值pbest。另一个是整个粒子群找到的最优解,为全局极值gbest。每个粒子在空间中单独搜寻最优解,并将个体极值与其他粒子共享,找到最优的个体极值作为整个粒子群的全局极值[4-6],在找到2 个最优解后,粒子根据如下公式来更新自身的速度和位置,粒子群优化算法流程图如图1 所示。

图1 粒子群优化算法流程图

式中:k是迭代次数,r1和r2为[0,1]之间的随机数,这2个参数是用来保持群体的多样性。c1和c2为学习因子,使粒子具有自我总结和向群体中优秀个体学习的能力[7-8]。

3 辅料配盘优化模型的算法流程

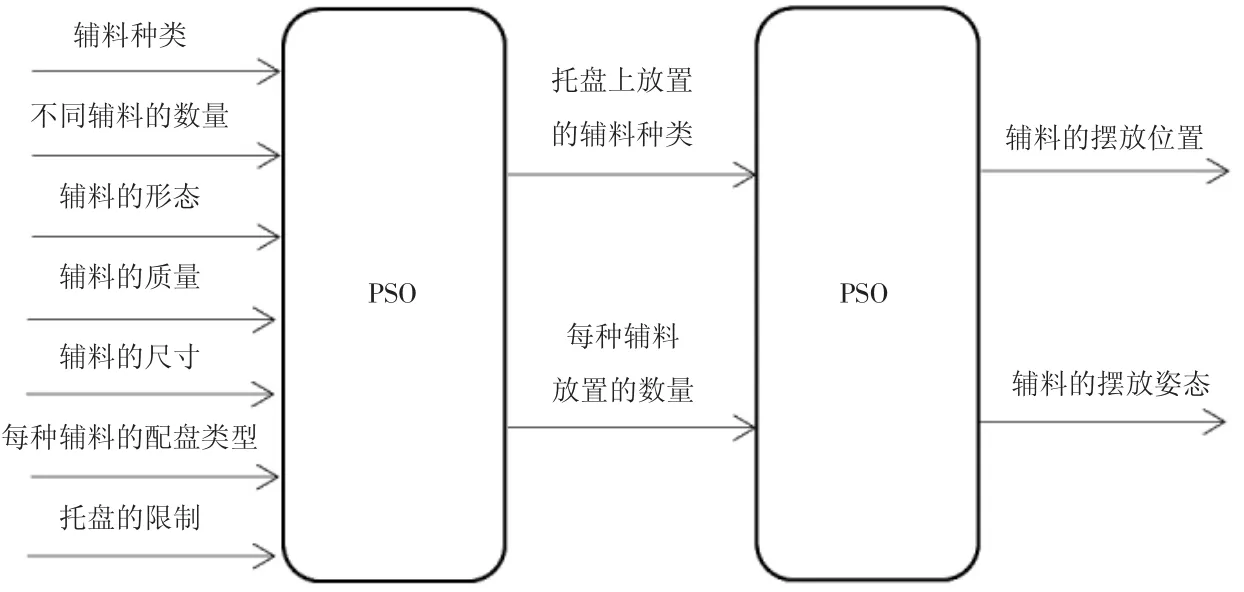

由图2 可知,辅料配盘优化主要分为2 个阶段,第一阶段首先对生产某成品卷烟所需的辅料做配盘任务的分配组合(即确定出单个托盘上配备的辅料种类和数量),第二阶段根据第一阶段分配的结果做托盘内部的优化(即确定该托盘上每个辅料的摆放位置及姿态)。第一阶段输入信息为所需的辅料种类、不同种类辅料的数量、辅料配盘时的包装形态(箱状或卷状)、辅料的尺寸(长、宽、高)、辅料的质量、每种辅料的配盘类型(单配或混配)和托盘的限制等数据。经过粒子群优化算法,第一阶段,输出信息为托盘上放置的辅料种类及每个种类对应的辅料数量。第二阶段,输入信息为托盘上放置的辅料种类及每种辅料放置的数量。经过粒子群优化算法第二阶段输出信息为辅料在该托盘上的摆放位置及辅料的摆放姿态(水平面横放或竖放)。

图2 辅料配盘优化设计流程图

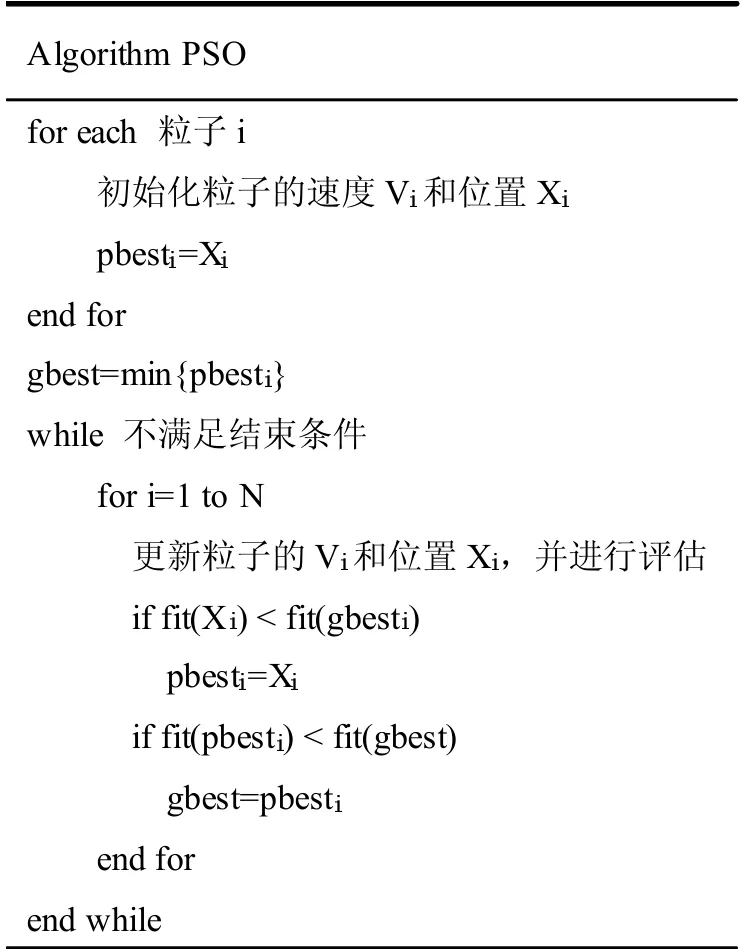

PSO伪代码如图3所示,算法步骤如下。

图3 PSO 伪代码

1)初始化所有粒子,将个体的历史最优pbest 设为当前位置,群体中的最优个体作为当前的gbest。

2)每次迭代,计算出各个粒子的适应度函数值。3)如果当前适应度函数值优于个体极值,则更新pbest。

4)如果当前适应度函数值优于全局极值,则更新gbest。

5)根据公式计算出每个粒子的速度和位置,并进行更新。

4 实验及分析

对历史配盘数据进行分析处理,并对模型进行仿真训练。以生产某一品牌卷烟的辅料需求为例,采用粒子群优化算法(PSO)进行仿真实验,经过处理后的仿真实验数据见表1。

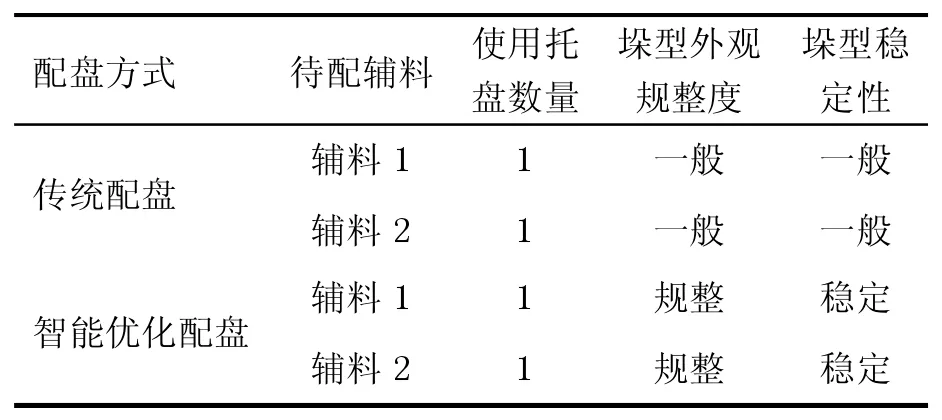

经过实验得出结果,并将传统配盘与智能优化配盘进行对比。由表2 可知,单配情况下,当某种辅料的数量较少时(所用托盘数小于等于1 时),使用传统配盘方式和使用智能优化配盘方式所需的托盘数量相同,智能优化配盘未显现出明显优势,但是,采用智能优化配盘方式配盘的辅料整体在外观规整度和稳定性方面具有更大的优势。

表2 辅料单配情况下传统配盘与智能优化配盘对比

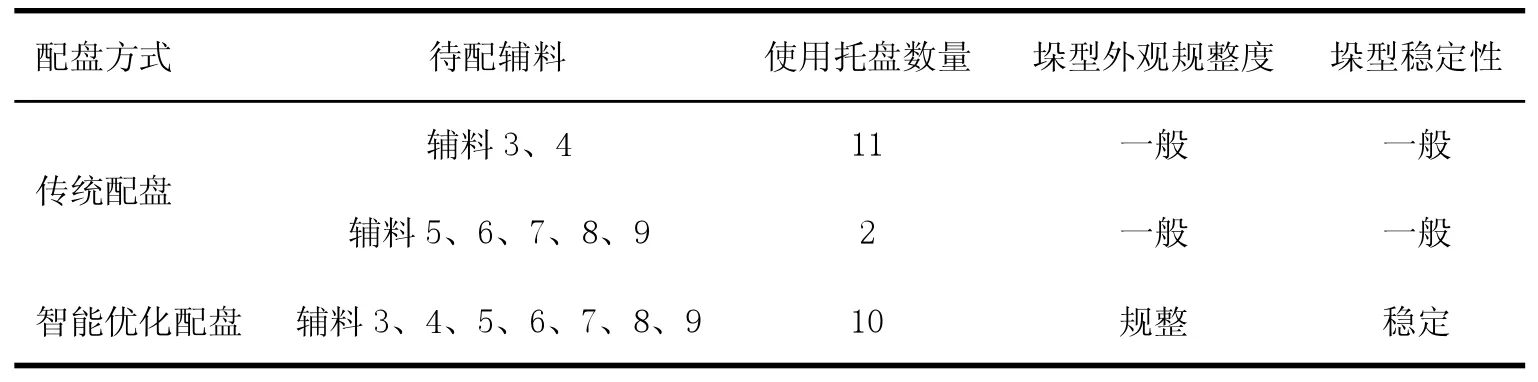

由表3 可知,混配情况下,传统配盘需要使用13个托盘,智能优化配盘仅需要使用10 个托盘,可以节省大约23%的托盘数量。因此,当辅料的种类和数量较多时,采用智能优化配盘方式比采用传统配盘方式更能节省托盘数量,并且采用智能优化配盘方式配盘的辅料整体在外观规整度和稳定性方面表现更好。

表3 辅料混配情况下传统配盘与智能优化配盘对比

5 结论

本文提出了一种卷烟辅料智能化配盘方法,可以补齐辅料物料在配盘环节的短板,提高辅料配盘自动化、信息化。通过智能优化配盘可以有效节省托盘使用数量,提高烟用辅料高架库的存储效率,提升烟用辅料仓储管理效率,同时也有助于烟草行业生产环节朝着碎片化、柔性化转变。