Sn 微合金化和时效温度对Al-Mg-Si 合金微观结构和力学性能的影响

2023-12-08孙琪琛陈家浩赵瑞欣解茂轩李瑞明翁瑶瑶

孙琪琛, 陈家浩, 赵瑞欣, 解茂轩, 李瑞明, 翁瑶瑶,2

(1.南京工程学院材料科学与工程学院,江苏 南京 211167;2.南京工程学院 江苏省先进结构材料与应用技术重点实验室,江苏 南京 211167)

引 言

为满足汽车工业现代化发展的需要,贯彻可持续发展和环保绿色理念,汽车轻量化成为行业的研究热点[1-3]。Al-Mg-Si 合金(6xxx 系)由于具有中高等强度、良好的成形性和耐腐蚀性,是汽车车身面板的良好选择。Al-Mg-Si 合金是可热处理强化铝合金,在时效过程中能够形成细小弥散分布的纳米析出相,对合金造成强化。Al-Mg-Si 合金的析出序列为:SSSS(过饱和固溶体)→团簇→GP 区→β"→β′, U1, U2, β′→β, Si[4-6]。β"相的成分为Mg4Al3Si4或Mg5Al2Si4[7],是6000 系 合 金 峰 值 阶 段 的 主 要 强化相;β′是亚稳棒状(或板条状)析出相,在过时效阶段形成;β 相为稳定的平衡相。析出相的形貌、大小和分布能够显著影响Al-Mg-Si 合金的力学性能。应用于汽车车身的Al-Mg-Si 合金要求在T4 回火时具有较低的屈服强度和良好的成形性,而在漆烤硬化处理后具有较高的屈服强度,以达到良好的抗凹陷性能。然而,Al-Mg-Si 合金在固溶淬火后会形成过饱和固溶体,在室温下过饱和固溶体不稳定,溶质原子会发生脱溶偏聚形成团簇(1)[8-10]。团簇(1)为Mg-Si 共同团簇,但由于其较宽的Mg/Si 比,无法在后续人工时效过程中直接转变为β″相,从而抑制了人工时效阶段合金的析出强化作用[11-12],这称为自然时效的不利作用。因此,有必要抑制自然时效(NA)的不利影响,改善Al-Mg-Si 合金的析出强化。

微合金化元素的添加能够显著提高Al-Mg-Si合金的力学性能。在2014 年,Pogatscher 等[13]研究发现Sn 元素能够通过与空位之间强烈的结合能来有效抑制Al-Mg-Si 合金的自然时效。这是由于Sn和空位的结合能力强于Mg 和Si,优先形成Sn 原子-空穴对,使Al-Mg-Si 合金在自然时效过程中难以形成Mg-Si 团簇,抑制自然时效的硬化速率。Werinos 等[14-18]研究了 微量添 加Sn 元素 的AA6016 合金在非常规高温下(210~250 ℃)进行人工时效,发现添加质量分数为0.01 %的Sn 元素的合金能够同时实现超快析出动力学和高峰值硬度。Liu 等[19]认为,在250 ℃时效的Al-0.93Mg-0.58Si 合金中,微合金化Sn(w(Sn)=0.08%)可以显著细化合金的析出相 组 织。Weng 等[20]通 过 研 究 不 同Sn 添 加 量 对Al-Mg-Si 合金自然时效和析出强化的影响,发现当w(Sn)≤0.1 %时,随着时效温度的升高,析出空位,有 利 于β"相 的 析 出;w(Sn)>0.1 %时,AA 硬 度降低。

在Al-Mg-Si 合金中加入过量的Si 会导致共晶液相的数量增加,同时α-Al 枝晶晶粒也会变得更细小,这会使合金具有更好的铸造流动性;此外,Mg2Si强化相和共晶Si 的数量也会增加,这些强化相可以有效地提高合金的力学性能,特别是抗拉强度和屈服强度。以往的研究主要在于Sn 微合金化以及Sn添加量对Al-Mg-Si 合金自然时效和人工时效的影响[19-21],然而,在Si 过量Al-Mg-Si 合金中Sn 微合金化和时效温度对微观组织和力学性能的影响机制仍不明确,因此,本文通过性能测试和微观结构表征系统研究Sn 微合金化和时效工艺对Si 过量Al-Mg-Si合金析出强化的影响规律,并探究其作用机理。

1 实验材料与方法

1.1 实验材料

本文采用了两种不同成分的Al-Mg-Si(-Sn)合金,表1 列出了两种Al-Mg-Si(-Sn)合金的化学成分。两种合金的Mg 和Si 含量相同,但微量元素Sn的添加量不同。A1 合金是不添加Sn 的基础合金,A2 合金中微量添加了质量分数为0.1 %的Sn。Fe和Mn 作为杂质元素存在于两种合金中。两种目标合金的铸锭在560 ℃下均匀化处理6 h,先热轧后冷轧成1 mm 厚的薄板。冷轧后的两种目标合金经570 ℃固溶处理20 min,水淬至室温后进行两周自然时效处理(NA),最后分别进行170 ℃和200 ℃的人工时效处理(AA)。合金的热处理流程如图1 所示。

图1 热处理工艺流程图Fig.1 Schematic representation of the heat treatment procedure

表1 两种Al-Mg-Si(-Sn)合金的化学成分Tabl.1 Composition analysis of two Al-Mg-Si(-Sn) alloys

1.2 实验方法

为了分析Sn 微合金化和时效温度对Si 过量Al-Mg-Si 合金力学性能的影响,本实验选用维氏硬度计进行测试,载荷为4.904 N,加载时间10 s,每个测试样品测量均匀分布于样品表面的10 个点,并计算平均值以减小误差。DSC 热分析采用Mettler-1100LF 系统,在氩气气氛下进行,升温速率为10 ℃/min,试验过程由50 ℃升至500 ℃。为研究样品中初生弥散相的分布和成分,本实验采用配备有能谱仪(EDS)的扫描电子显微镜(SEM)。合金中的析出相采用FEI Tecnai G2 F20 透射电子显微镜(TEM)进行观察。在统计析出相分布时,每个试样分别至少统计5 张明场像图像。透射电子显微镜的样品采用电解双喷方法在Struers TenuPol-5 电解双喷仪上进行制备,双喷液成分为70%甲醇+30%硝酸,温度为-25~30 ℃,电压为15~20 V。

2 实验结果

2.1 硬度测试

Al-Mg-Si 合金和Al-Mg-Si-Sn 合金在570 ℃×3 h 固溶水淬后自然时效两周的硬度变化曲线如图2所示。由图2 可以看出,两种合金的硬度随时效时间的延长而增加。在两周的NA 过程中,Al-Mg-Si和Al-Mg-Si-Sn 两种合金的峰值硬度分别为88.1 HV 和78.2 HV。与添加Sn 的合金相比,A1 基础合金具有更高的NA 硬度。实验表明,添加Sn 能够有效降低Al-Mg-Si 合金自然时效的硬度。这是可能由于Sn 原子与空位具有较高的结合能,在自然时效早期优先与空位结合,形成Sn-空位团簇[13]。这些Sn-空位团簇会抑制团簇(1)的形成,从而抑制合金的自然时效。

图2 Al-Mg-Si 合金和Al-Mg-Si-Sn 合金固溶水淬后自然时效两周的硬度变化曲线Fig.2 Hardness change of the two alloys during NA after solution treatment and water quenching

图3 是Al-Mg-Si 合金和Al-Mg-Si-Sn 合金自然时效两周后在170 ℃人工时效的硬度变化曲线图。如图3 所示,两条曲线变化趋势相同:时效早期硬度略微下降,随后硬度迅速增加至峰值状态,到达峰值后时效硬度缓慢下降并趋于平缓。在时效早期阶段(约5 min),两种合金的硬度都存在略微下降,这是由于自然时效阶段形成的团簇在人工时效初期发生了溶解。两条曲线在4 h 时均到达峰值硬度124.4 HV(A2)和118.9 HV(A1),添加Sn 元素的合金的峰值硬度比基础合金提高4.6%,这是因为合金在自然时效过程中形成的Sn-空位团簇有助于其他溶质元素在高温下进行扩散。在之前的研究[19]中发现高密度的Sn-空位团簇能够促进人工时效阶段β″相的析出,因此Sn 元素的添加提高了Al-Mg-Si 合金析出强化作用。

图3 Al-Mg-Si 合金和Al-Mg-Si-Sn 合金自然时效两周后在170 ℃人工时效的硬度变化曲线Fig.3 Hardness change of the two alloys during 170 ℃ AA treatment after two weeks of RT storage

图4 为Al-Mg-Si 合金和Al-Mg-Si-Sn 合金自然时效两周后在200 ℃人工时效的硬度变化曲线图。如图4 所示,两条曲线变化趋势与图3 相似,在时效早期阶段(约3 min),两种合金的硬度有所下降,较图3 相比,经200 ℃处理的合金下降到谷值硬度的时间减少,说明AA 温度的升高加快了硬度下降速率,即加速了NA 中团簇(1)的分解。两种合金均在30 min 达 到 峰 值 硬 度128.6 HV(A2)和125.1 HV(A1),较170 ℃人工时效处理到达峰值硬度的时间提前且峰值硬度提高了4.2 HV。此外,图3 在硬度上升阶段,Al-Mg-Si-Sn 合金的硬度升高速率在一段时间内低于基础合金,而将AA 温度提高至200 ℃,Al-Mg-Si-Sn 合金的硬度升高速率始终高于基础合金。实验表明,时效温度的提高能够有效地促进Al-Mg-Si 合金的析出强化作用,提高合金的峰值硬度,缩短达到峰值硬度的时间。

图4 Al-Mg-Si 合金和Al-Mg-Si-Sn 合金自然时效两周后在200 ℃人工时效的硬度变化曲线Fig.4 Hardness change of the two alloys during 200 ℃ AA treatment after two weeks of RT storage

2.2 DSC 热分析

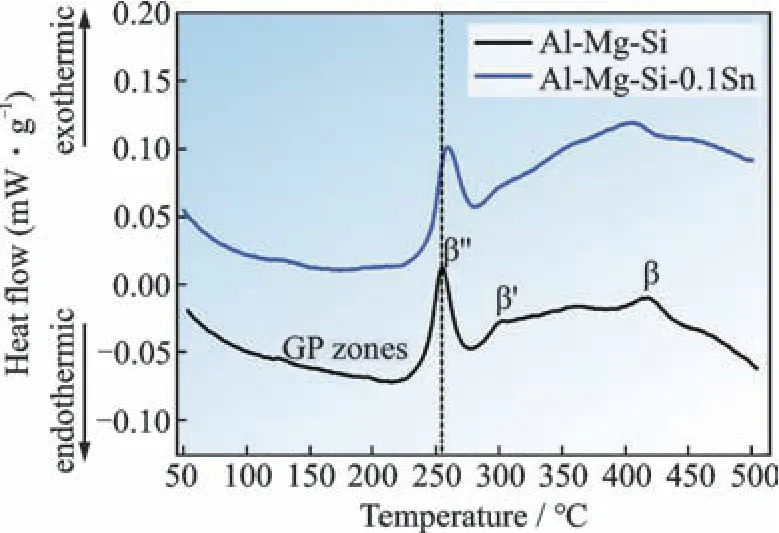

Al-Mg-Si 合金和Al-Mg-Si-Sn 合金在570 ℃×3 h 固溶水淬后的DSC 热分析曲线如图5 所示。从图5 中可以发现,两种合金的DSC 曲线相似,都有着比较相似的放热峰,此外,放热峰可以与合金的析出序列相对应。以A1 基础合金为例,放热峰I(195.8 ℃,GP 区),放热峰II(254.3 ℃,针状β′′析出相),放热峰III(291.5 ℃,β′析出相),放热峰IV(416.8 ℃,β 相形成)。就β"相的放热峰而言,含Sn合金具有比基础合金更高的峰值温度,说明微量Sn添加对β"相的析出动力学具有一定的延缓作用。与基础合金A1 相比,添加质量分数为0.1 %的Sn 的A2 合金β′′相的峰面积更大,表明β′′相析出量更大,析出强化能力更强。结果表明,Sn 的添加能够促进β"相的析出,提高合金的析出强化作用。

图5 Al-Mg-Si 合金和Al-Mg-Si-Sn 合金固溶水淬后的DSC热分析曲线Fig.5 DSC heat flow curve of two alloys after solution treatment and water quenching

2.3 SEM 表征

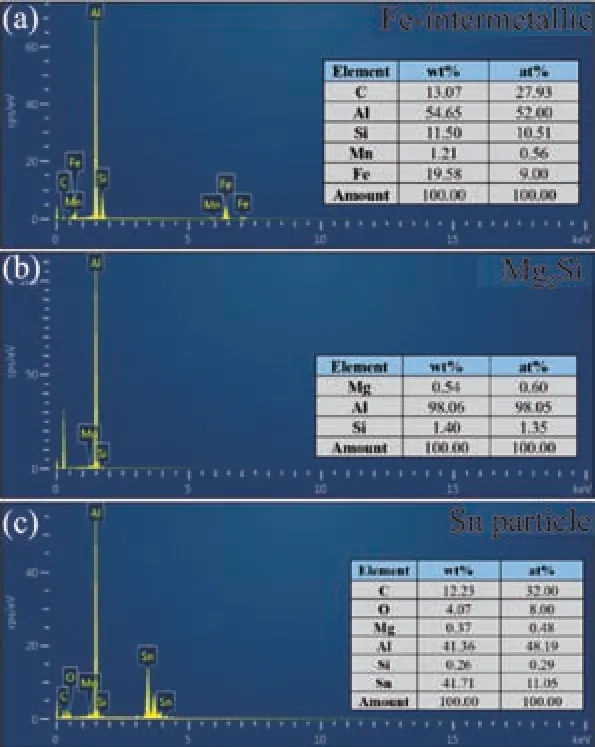

为了研究Sn 添加对Si 过量Al-Mg-Si 合金初生相微观结构的影响,对两种合金在固溶处理后进行了SEM 表征,如图6 所示。由图6 可知,在α-Al 基体中,片状和球形初生相均匀分布。根据图7 的EDS能谱点分析可知,四种合金基体中片状弥散相为含Fe 金 属 间 化 合 物,主 要 由Fe,Si 和Mn 等高熔点元素组成。此外,合金中还形成了一些尺寸较小的球状Mg2Si 析出相,其主要成分为Mg 和Si。添加Sn的A2 合金形成了一些衬度比含Fe 金属间相更亮的析出相,根据EDS 能谱分析,这些颗粒为含Sn 的颗粒,成分主要是Sn 单质,并且掺杂有少量的Mg 和Si元素。与A1 基础合金相比,含Sn 的A2 合金中含Fe 金属间化合物形貌和大小变得更加细小,说明Sn元素的添加能够抑制含Fe 金属间化合物的形成,从而提高合金的力学性能。

图6 Al-Mg-Si 合金和Al-Mg-Si-Sn 合金固溶处理后的SEM图片(背散射电子)Fig.6 SEM BSE (Back Scattering Electron) micrographs of the two investigated alloys after solution heat treatment

图7 Al-Mg-Si(-Sn)合金中不同弥散相的EDS 成分分析Fig.7 EDS composition analysis of different diffuse phases in Al-Mg-Si(-Sn) alloy

2.4 TEM 表征

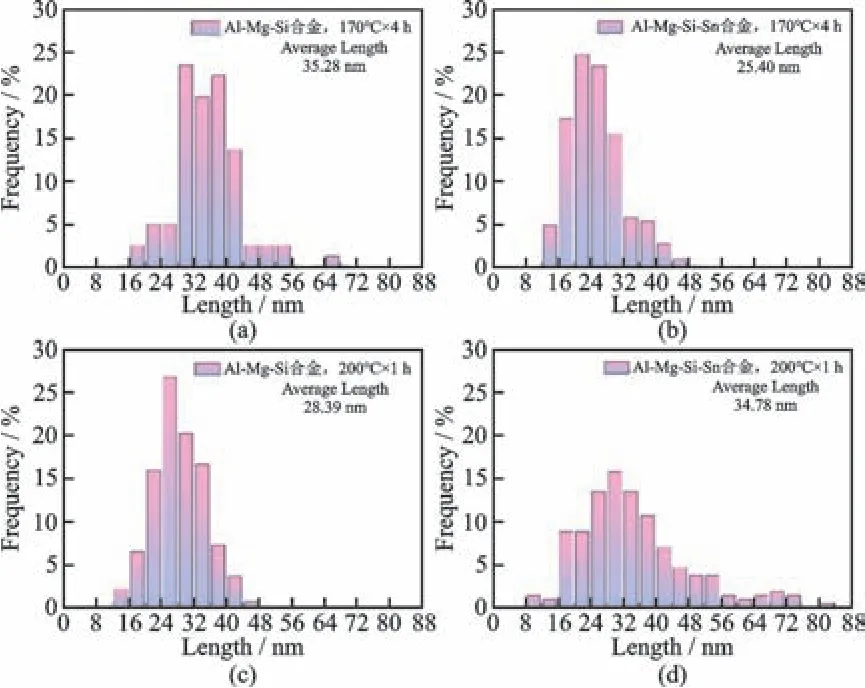

图8 是Al-Mg-Si 合金和Al-Mg-Si-Sn 合金不同时效温度下TEM 明场像图片。所有图像均沿<100>α-Al轴获得。在四幅图中均匀分布着大量针状析出相,通过查阅文献[22]发现,这些针状析出相为β"相。通过对比(a),(c)和(b),(d)可以发现,添加Sn 元素的合金中β"相析出量较基础合金A1 多,说明微量Sn 元素的添加能够促进β"相的形成。通过对比(a),(b)和(c),(d)可以发现,经过200 ℃处理的合金β"相出现了明显的粗化,说明时效温度的升高会加快β"相的析出速率,导致其生长粗化。通过对合金中β"析出相尺寸分布情况及平均长度进行统计,可以得出如图9 所示的析出相尺寸分布图。由统计数据可知,β"析出相平均尺寸为:170 ℃×4 h下,A1 合 金(35.28 nm)、A2 合 金(25.40 nm);200 ℃×1 h 下,A1 合金(28.39 nm)、A2 合金(34.78 nm)。对比可知,170 ℃×4 h 处理的Al-Mg-Si-Sn 合金的析出相长度分布最窄,因此,适当AA 温度下Sn的添加能够促进β"相的析出。

图8 Al-Mg-Si 合金和Al-Mg-Si-Sn 合金在不同时效温度下TEM 明场像图片Fig.8 TEM brightfield images of Al-Mg-Si alloy and Al-Mg-Si-Sn alloy at different ageing temperatures

图9 TEM 图片中析出相的长度分布统计Fig.9 Statistics of length distribution of precipitated phases in TEM pictures

3 讨 论

3.1 Sn 微合金化对Al-Mg-Si 合金微观组织和力学性能的影响

本文系统地研究了Sn 元素的添加对Al-Mg-Si合金析出强化和力学性能的影响。从图2 所示的硬度曲线可以看出,Sn 元素的添加能够有效地降低自然时效过程中的时效硬度。根据研究,自然时效是空位和溶质原子之间复杂的相互作用的过程。在初始团簇形成过程中,Al-Mg-Si 合金淬火后产生的空位迅速被Si 和Mg 原子捕获,形成团簇(Si-空位团簇、Mg-空位团簇)。由于Si 原子在α-Al 基体中的扩散系数较高,溶解度较低,所以在这一阶段以富Si-空位团簇为主。然后,Mg 原子慢慢扩散到这些团簇中,最终形成Mg-Si 共同团簇。在室温下形成的Mg-Si 共同团簇称为团簇(1)[8],该团簇可以显著增强Al-Mg-Si 合金NA 时的合金强度,抑制Al-Mg-Si 合金PB 时的漆烤硬化效应。本文选用的合金为Si 过量Al-Mg-Si 合金,因此Mg-Si 共同团簇的形成量较少,合金NA 时的合金强度增加幅度不高。微量Sn 加入后,由于Sn 与空位的结合能大,扩散速率高,在α-Al 基体中的溶解度低,NA 淬火后Sn原子优先与空位结合。Sn-空位团簇抑制了Mg-Si共同团簇的形成,从而影响了Al-Mg-Si 合金的自然时效,导致图2 中A2 合金的硬度低于A1 合金的硬度。

由图3 和图4 的硬度测试中发现,添加Sn 元素的A2 合金比基础合金A1 在人工时效阶段有更高的硬度提升,这是因为合金在自然时效过程中形成的Sn-空位团簇有助于其他溶质元素在高温下进行扩散。在之前的研究[19]中发现高密度的Sn-空位团簇的形成可以作为β″相的异质形核点,从而能够促进人工时效阶段β″相的析出,因此提高了Al-Mg-Si 合金析出强化作用。然而,Sn 在Al 基体中的溶解度较低,大部分Sn 原子无法溶解在基体中,而是形成对合金力学性能有害的软质相(Sn 颗粒和Mg2Sn 相),并且过量的Si 元素也会导致Sn 元素的溶解度降低,基体中有效Sn 原子较少,β″相的析出会受到影响,Sn 微合金化的有利作用降低。

3.2 时效温度对Al-Mg-Si 合金微观组织和力学性能的影响

本文通过设计两组不同的人工时效温度来研究时效温度对Al-Mg-Si合金微观组织和力学性能的影响。根据图3 和图4 硬度变化曲线可知,两种合金在人工时效初期阶段硬度会小幅度下降,这是由于自然时效阶段形成的团簇发生溶解造成的[23]。此外,通过对比可知,经过200 ℃人工时效处理的合金的峰值硬度更高,并且到达峰值时效硬度的时间提前,这是由于在200 °C 时,Mg-Si-Sn 共同团簇不稳定,溶解速度更快。团簇溶解释放的部分空位和Sn 原子促进了析出强化过程中溶质的扩散。人工时效的温度越高,团簇溶解释放的空位数量越多,有利于β″相的形成,提高合金的析出强化作用。因此,在较高的人工时效温度(200 °C)下,β″相的析出动力学增强。虽然过量的Si 元素会有损Sn 微合金化的有利作用。但是,人工时效温度的提高促进β″相的析出强化以及过量的Si 自身对合金力学性能的提高。综合而言,添加Sn元素的Al-Mg-Si 合金在自然时效两周后进行200 ℃×30 min 人工时效具有最佳的力学性能。

4 结 论

本文研究了Sn 微合金化和时效温度对Si 过量Al-Mg-Si 合金微观结构和力学性能的影响,通过硬度测试、DSC 热分析、扫描电镜和透射电镜表征分析得出以下结论:

(1)Sn 元素的添加能够有效抑制自然时效过程中的团簇(1)的形成,从而降低合金自然时效的硬度;

(2)自然时效后进行人工时效时,随着时效温度的升高,团簇的溶解释放空位和Sn 原子,有利于人工时效阶段β"相的析出和长大,使β"相粗化;

(3)Sn 微合金化和时效温度的升高对Si 过量Al-Mg-Si 合金的力学性能都具有强化效果,Al-Mg-Si-Sn 合金在自然时效两周后200 ℃×30 min人工时效的峰值硬度为128.6 HV。