高压水分发生器的研制

2023-12-07陈洁新胡艳青柴塬李心怡孟苏吕国义

陈洁新,胡艳青,柴塬,李心怡,孟苏,吕国义

(航空工业北京长城计量测试技术研究所,北京 100095)

0 引言

当前对高温高压下的湿度参数校准需求日益增多,例如燃料电池、核动力系统的应用环境下,经常需要在温度高于100 ℃的情况下对相对湿度进行监测[1];一些干燥行业也需要对高温下的相对湿度进行测量。目前常用的耐高温的温湿度计包括:瑞士Rotronic 生产的HC2-IC 湿度传感器,测量温度范围为-100~200 ℃,相对湿度范围为5% ~ 95% RH;芬兰Vaisala 生产的HMP7 湿度传感器,测量温度范围为-70~180 ℃,相对湿度范围为0%~100% RH等。

美国国家标准与技术研究院(National Institute of Standards and Technology, NIST)在2010年开展了高露点湿度标准装置研究,并建立了相关标准。NIST 研制的高露点湿度标准装置可产生露点温度范围为85~200 ℃,压力范围为0.2~1.6 MPa 的标准湿气。中国计量科学研究院研制了高温湿度发生装置,该装置可产生露点温度为80 ℃的标准湿气。

目前我国湿度基准露点温度上限为80 ℃[2],缺乏针对高温(特别是100 ℃以上)高压条件下湿度参数的校准手段。为解决该问题,本文研制了一套高压水分发生器,用于产生体积分数范围为0.5%~15%(对应露点温度范围为-2.8~110 ℃),绝对压力范围为0.1~1 MPa 的标准湿气,以满足高温高压条件下湿度参数的溯源需求,为实现高温高压环境中湿度参数高准确度计量奠定基础。

1 高压水分发生器的原理及构成

1.1 系统原理

高压水分发生器的工作原理如图1所示。该水分发生器基于单温单压法原理,即通过改变湿度发生器内饱和器的温度与压力,最终得到所需压力与温度下的标准湿气[3]。气源可使用高纯氮气或空气,气源出气需经过减压阀,以减小气源波动对高压水分发生器的影响[4]。

图1 高压水分发生器原理图Fig.1 Schematic diagram of high-pressure moisture generator

气体进入发生器后,首先通过压力控制器将进气压力调节至所需压力值,发生器的内部气体流量通过质量流量控制器进行控制。气体经过控压后进入特定温度环境的饱和器内,在饱和器内产生设定温度与压力下的饱和湿气,经过加热管路后,最终输出体积分数范围为0.5% ~ 15%(对应露点温度范围为-2.8 ~ 110 ℃),绝对压力范围为0.1 ~ 1 MPa的标准湿气。

已知体积分数w与饱和器压力P,则饱和器内的饱和水蒸气压ew的计算公式为

计算对应的饱和器所需设定的露点温度Td为

式中:Td为露点温度(开氏温度);ci、di为计算系数,数值分别为c0= 207.982 33,c1=-20.156 028,c2= 0.467 789 25,c3=-9.228 806 7 × 10-6,d0= 1,d1=- 0.133 196 69,d2= 5.657 751 8 × 10-3,d3=-7.517 286 5 × 10-5。

换算得到摄氏露点温度td,即

根据式(1)~式(3),通过用户设定的压力P与体积分数w,在压力范围0.1~1.0 MPa 的条件下,生成体积分数范围0.5%~15%的标准湿气,可对应计算出饱和器所需发生的露点温度范围为-2.8 ~110 ℃。

1.2 高压水分发生器结构组成

高压水分发生器由饱和系统、气路系统、恒温系统与控制系统组成。饱和器结构分为两部分,分别为高露点段与低露点段,需根据饱和温度的不同选择不同露点温度段的饱和器进行水汽饱和;气路系统由调压装置、换热管路、加热管路、气路切换装置等组成,为气体在发生器内提供不同压力或温度条件下的传输路径;控制系统完成对压力、进气流量、饱和器温度的调控,并负责实现饱和器气路切换、加热管路温度监测。高压水分发生器系统结构如图2所示。

图2 高压水分发生器系统结构图Fig.2 Structure diagram of high-pressure moisture generator system

各系统之间气路采用1/4卡套接头与1/4NPT接头连接,通讯线路采用RS485连接。该发生器的各系统部件协同工作,最终可产生所需的高温高压下的标准湿气。

2 高压水分发生器的设计

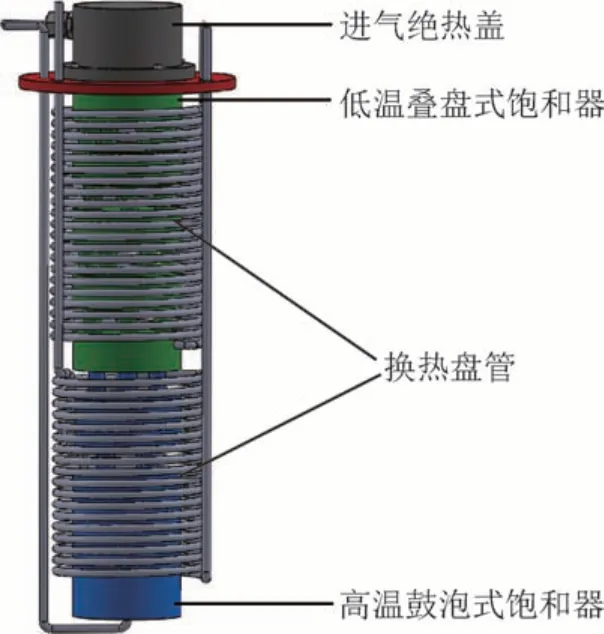

2.1 饱和系统

饱和系统属于两相流接触的场所[5],气体的传热传质过程在饱和系统内完成,其设计原则是:确保气体与水有充分的接触时间且出气不能夹带水滴,同时还要减少气体在饱和系统内的压力损失[6]。

根据1.1 节计算出的饱和器的露点温度范围,为了提高饱和器的饱和效率,该发生器的饱和器设计为低露点与高露点两个饱和器并联的形式。低露点与高露点饱和器分别设计有进水口与排水口,同时高露点饱和器内设计有液位计,可提醒用户及时加水。

在高露点段(td> 20 ℃),饱和器结构设计为鼓泡式饱和器。为了提高饱和器的饱和效率,饱和器设计为二级饱和,分为预饱和器与主饱和器。气体先进入换热盘管进行换热,然后进入该饱和器进行水汽饱和;在低露点段(td≤ 20 ℃),饱和器结构设计为多层叠盘式,气体先经过该饱和器增湿或除湿,再进入换热盘管中进行换热[7]。同时在低温叠盘式饱和器的进气口设计有聚甲醛绝热盖,防止气源中水汽过多导致饱和器内发生冰堵现象。两个饱和器进气与出气管路上均设计有电磁阀,可通过控制电磁阀的通断选择特定的饱和器进行水汽饱和。

为了防止气体在高温饱和器出气气路中发生水汽冷凝,饱和器出气段设计有加热管路,管路的加热温度根据饱和器当前发生的露点温度进行设定,通常需要比饱和器当前露点温度值高10 ℃左右[8]。

饱和器材质选取316型不锈钢,内壁均采取化学电抛光处理,根据饱和器的压力范围,设计饱和器壁厚为3 mm。饱和器设计结构图如图3所示。

图3 饱和器设计结构图Fig.3 Structure diagram of saturator design

2.2 气路系统

气路系统包括调压装置、换热管路、加热管路、气路切换管路等,为气体在发生器内提供不同压力或温度条件下的路径。调压装置由压力控制器、高温气体流量控制器组成,用于控制饱和器内部压力与管路内的气体流量;加热管路设计在高温饱和器出气段与测量室进气段之间,防止高温露点气体在饱和器与测量室之间的管路中冷凝,在对应的管路中紧密缠绕加热带与保温材料,加热驱动元件选用单相功率调整器。

加热管路的保温材料需使用耐热胶进行粘贴固定。比较了橡塑保温棉、硅酸铝保温棉、聚氨酯发泡与酚醛树脂发泡等材料[9],综合考虑保温性能、安装及拆卸的难易程度、环保性、价格等因素,最终选用橡塑保温棉作为保温材料。橡塑保温棉多适用于-40 ~ 120 ℃下的设备保温,导热系数约为0.034 W·m-2·K-1[10],具有隔热、隔音、易加工、便于安装操作等优点。

气体切换管路位于高温与低温饱和器的进气口与出气口,共包含4个电磁阀。通过设定的水分含量与绝对压力计算饱和器设定的露点温度,当td> 20 ℃时,高温饱和器气路的2 个电磁阀开启,低温饱和器气路的2个电磁阀关闭,气体通过高温鼓泡饱和器进行水汽饱和;当td≤ 20 ℃时,低温饱和器气路的2 个电磁阀开启,高温饱和器气路的2个电磁阀关闭,以此达到气路切换的目的。气路系统连接如图4所示。

图4 气路系统连接图Fig.4 Air circuit system connection diagram

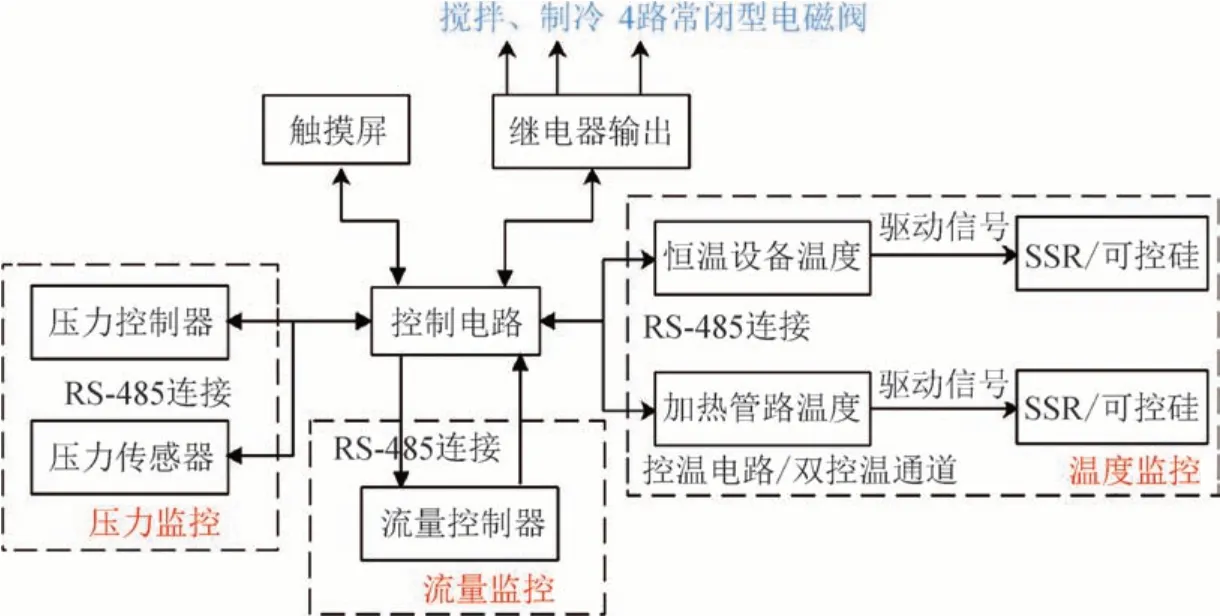

2.3 控制系统

控制系统由控制电路、触摸屏、压力控制器、质量流量控制器等部分组成。控制电路的核心为微控制器,微控制器的外围电路可细化分为通讯接口电路、数据采集电路、输出驱动电路、供电电路等,数据采集电路可细分为开关量采集电路、测温电路等。控制电路完成恒温系统温度、加热管路温度、饱和器进气压力、饱和器进气流量等参数的采集、控制与信号输出;触摸屏完成对以上各参数的集中显示与设置。

通过控制电路与相应元器件进行通讯连接,完成进气流量、饱和温度、加热管路温度、饱和器压力控制的数据监测与控制[11]。控制系统连接图如图5所示。

图5 控制系统连接图Fig.5 Control system connection diagram

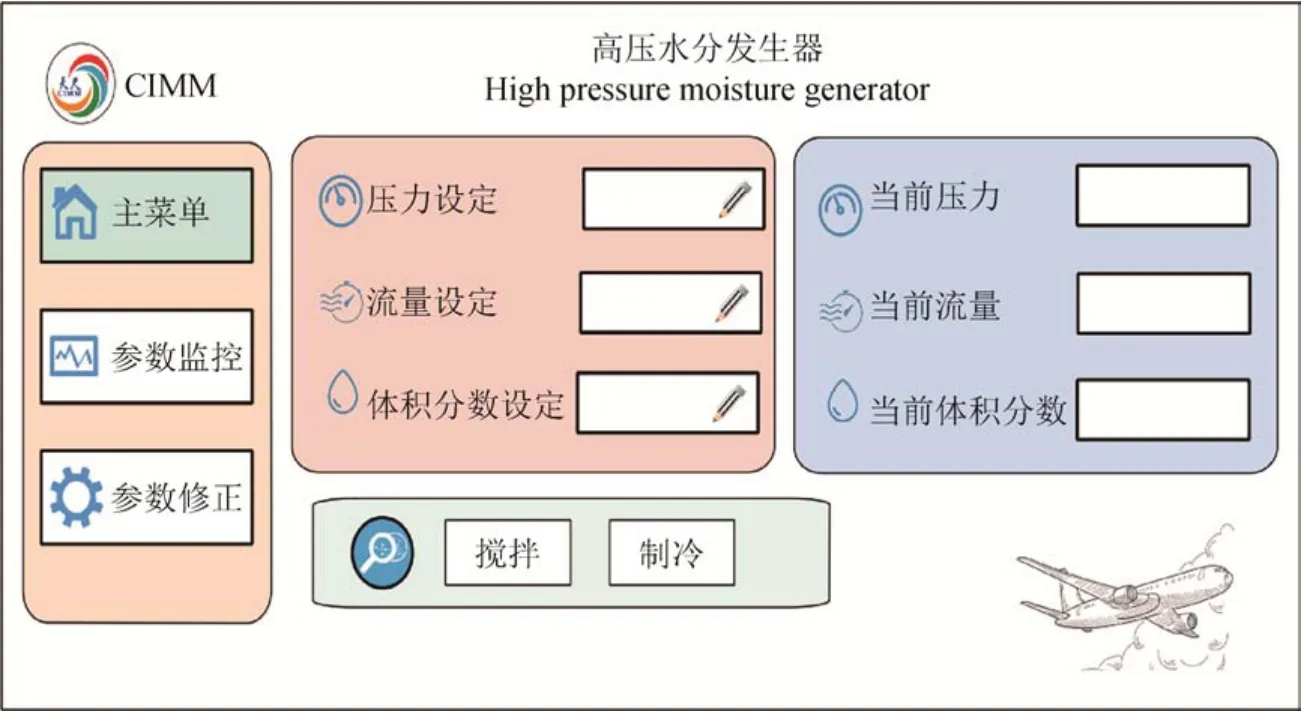

为了便于导出试验数据,触控屏及软件均设计有上位机通讯功能,可通过上位机输入相应指令,对各参量值进行实时设定与读取,便于用户后续统一监控以及进行数据分析与处理。触控屏的人机交互界面包括主界面、参数监控界面、参数修正界面,其中主界面如图6所示。

图6 触控屏主界面Fig.6 Main interface of touch screen

3 性能试验及不确定度分析

为了验证该高压水分发生器在体积分数范围0.5% ~ 15%(对应露点温度范围-2.8 ~ 110 ℃),绝对压力范围0.1 ~ 1 MPa 下的技术指标,选用MBW 373LX 精密露点仪作为标准器,测量高压水分发生器在常压下的露点温度td373。将精密露点仪测量的常压露点温度转换为当前饱和器压力下的露点温度t'd373,再与高压水分发生器显示的露点温度td进行比较[12]。

气路连接方式为在高压水分发生器出气口接入减压阀,将出气压力减至0.1 MPa(常压下),再接入精密露点仪的进气口。为了防止连接气路中有水冷凝,高压水分发生器与精密露点仪之间的管路为加热管路,加热管路的设定温度应高于当前高压水分发生器发生的露点温度约10 ℃。试验气路连接图如图7所示。

图7 试验气路连接图Fig.7 Test gas circuit connection diagram

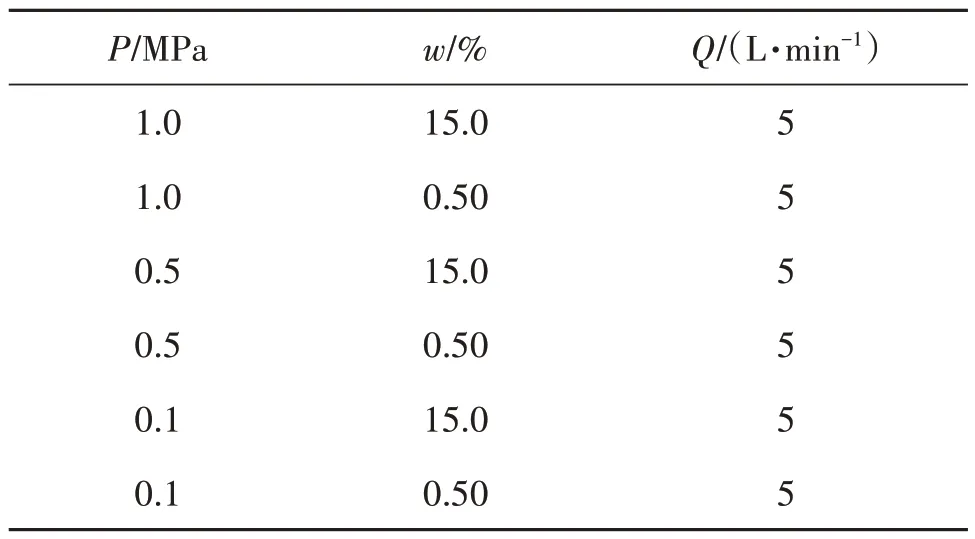

开启高压水分发生器,饱和器压力P、体积分数w、进气流量Q设定值如表1所示。

表1 高压水分发生器设定值Tab.1 Set value of high-pressure moisture generator

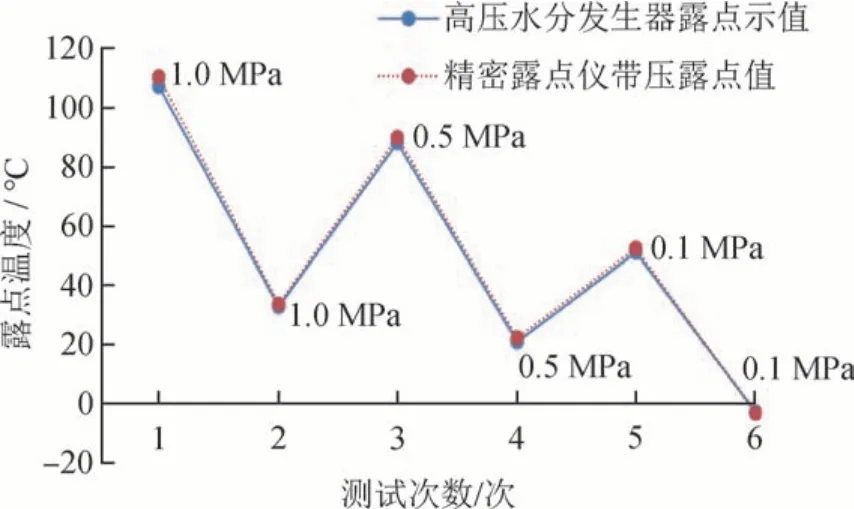

将高压水分发生器显示的露点温度td与精密露点仪在当前饱和器压力下的露点温度t'd373的值进行对比[13],结果如图8所示。

图8 高压水分发生器露点值与精密露点仪露点值对比图Fig.8 Comparison of dew point values between high pressure moisture generator and precision dew point instrument

根据图8可知,高压水分发生器可实现体积分数范围为0.5%~15%(对应露点温度范围为-2.8~110 ℃),绝对压力范围为0.1~1 MPa的标准湿气。

根据式(2)可知,高压水分发生器产生露点与饱和器内的饱和水蒸气压有关,饱和器内的饱和水蒸气压计算公式为

式中:Ts为混气室内气体的露点温度(开氏温度),gi为计算系数,数值分别为g0= - 2 836.574 4,g1= - 6 028.076 559,g2= 19.542 636 12,g3=- 0.027 378 301 886,g4= 1.626 169 8 × 10-5,g5=7.022 905 6 × 10-10,g6= - 1.868 000 9 × 10-13,g7= 2.715 030 5。

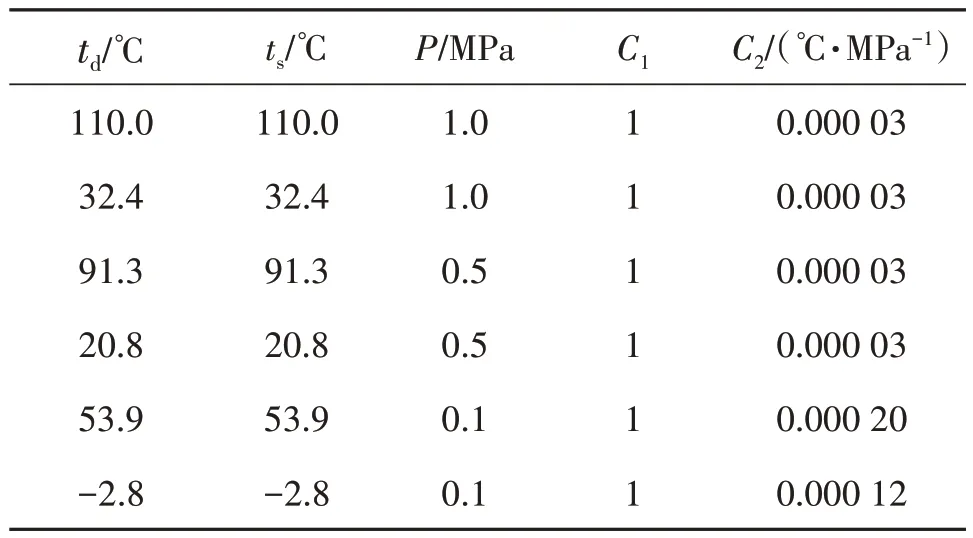

根据式(2)和式(4),保证Ts、P任意一个参数不变,微小地改变第二个参数值,计算灵敏系数。灵敏系数如表2所示。

表2 灵敏系数Tab.2 Sensitivity coefficient

高压水分发生器露点温度不确定度的主要分量包括饱和系统内温度测量与控制引入的标准不确定度u1、饱和系统压力测量与控制引入的不确定度u2、饱和系统饱和度引入的不确定度u3、饱和水蒸气压引入的不确定度u4[14]、水蒸气浓度变化引入的不确定度u5[15]。各不确定度分量大小如表3所示。

表3 标准不确定度分量Tab.3 Standard uncertainty component

露点温度的合成标准不确定度的计算公式为

取包含因子k= 2,高压水分发生器露点温度的扩展不确定度为

计算得到U= 0.50~0.52 ℃(k= 2)。

4 结论

基于单温单压原理,自主研制了一套高压水分发生器,其可产生体积分数范围为0.5%~15%(对应露点温度范围为-2.8~110 ℃),绝对压力范围为0.1~1 MPa 的标准湿气,能够有效满足高温高压环境下湿度量值的溯源需求。该高压水分发生器结构紧凑、操作便捷、准确性好,具有很好的经济效益,为推动我国高温高压条件下湿度计量技术发展提供了有力支撑,同时为湿度计量领域国产化仪器研制提供了重要借鉴。